矿物是人类生产所需材料的最主要来源。随着地球上矿物资源的不断开发、利用, 从资源到材料的工艺过程也越来越复杂, 生产材料的单位成本愈来愈高。同时, 由于科学技术的发展, 新的开发利用资源的方法也不断产生, 一些传统的工艺逐渐萎缩, 新的工艺不断形成。材料生产工艺中, 传统的专业界限越来越模糊, 采用的工艺流程越来越短, 从资源到材料的形成过程越来越简化, 材料的生产可在常温常压下从矿物资源中直接提取。如金的浸出提取工艺、铜的浸出提取工艺、铀的浸出提取工艺及就地溶浸提取工艺等, 都是利用短流程工艺从资源直接生产出工业用原材料的实践, 这也是本文提出的资源材料一体化概念的由来。

所谓资源材料一体化是指在常温常压下从矿物资源中直接提取金属材料、无机非金属材料的生产工艺过程。

笔者仅从矿物直接浸出、生产工业用原材料的角度谈一下资源材料一体化短流程生产工艺的发展与前景。

《1 资源开发和有效利用的趋势》

1 资源开发和有效利用的趋势

使矿石中的有用金属变为工业用材料, 以前主要是将开采出的矿石直接或经选矿后的精矿经冶炼得到有用金属。随着资源的不断开发、资源品位的下降, 工业用原材料的生产成本不断增高。例如, 我国地矿管理部门推荐的铜资源开采工业品位 (含Cu) 为坑采0.4%~0.5%, 露采0.4%, 边界品位为坑采0.2%~0.3%, 露采0.2%。实际生产中, 如果没有伴生有价元素, 上述工业品位根本不能经济开采。在国外, 在目前现有铜价下, 原矿品位在0.8%以下的铜资源采用常规的采、选、冶提取工艺因经济上不合理, 已不再开采。而我国到1999年末保有的铜资源当中, 铜品位<1.0%的资源占了资源总数的75%以上。因此, 研究流程短、效率高的工艺, 使现有的资源经济合理地利用, 并使生产成本合理地降低, 是工业用原材料生产的一个新课题。

随着资源的开发及技术的发展, 矿床开发过程中的废石、低品位矿石、采矿闭坑后的残余矿石中的有用金属的回收引起了人们的普遍重视。通过不断的生产实践及各种试验, 20世纪70年代到80年代, 一种金属提取的新工艺——浸出提取工艺开始有条件地进入大规模工业应用。由于浸出提取工艺简单、流程短、经济、少污染、使用范围广, 特别是对矿石开采过程中的废石、用常规方法无法经济提取的低品位矿石及矿坑中的残余矿石中的有用金属的经济回收, 开辟了新的有效途径。美国的San manuel

近年来, 随着科学技术的发展, 金属浸出提取工艺发展更快, 除金、铜、铀由浸出提取技术生产的产量占总产量的比例大幅度增加外, 钴、镍、锌、镉、钼、铅、镓、铟、锑、锂、铋、钒、硒、锗、铬、钛等金属的浸出提取取得成功

80年代初, 一种新的从矿物中直接提取金属的技术——生物氧化 (浸出) 技术成功实现工业化

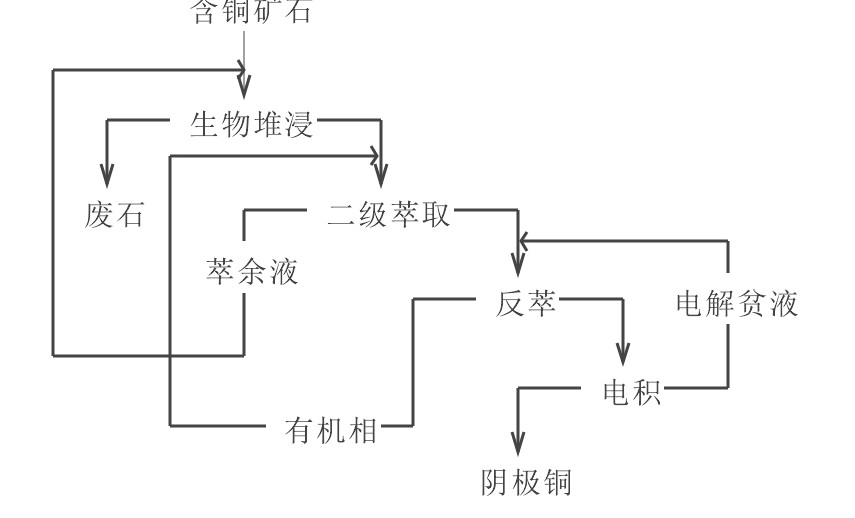

目前, 我国第一座生物浸出提铜工厂——德兴铜矿生物浸出提铜厂的浸堆含铜品位仅为0.1 %左右, 这样低的铜品位用其他方法是无法经济回收的。通常情况下, 生物浸出生产电铜的成本比火法生产电铜的成本低20 %~25 %。

铜的生物堆浸原则工艺流程见图1。

由此可以看出, 随着科学技术的发展, 从资源到材料的生产过程正在发生着变化, 资源材料一体化的短流程生产工艺正在起着越来越重要的作用。

《2 科学技术发展促进了资源材料一体化短流程的形成》

2 科学技术发展促进了资源材料一体化短流程的形成

中国人在公元前6~7世纪最早发现了堆浸现象并在纪元年间就懂得用铁屑置换溶液中的铜, 其后, 随着不断的认识和发展, 形成了铜矿堆浸—铁屑置换—海绵铜熔炼一套完整的工艺并在我国安徽铜陵、江西铅山沿用了几百年。19世纪初西方才开始利用堆浸技术来处理露天开采的铜矿石。

从溶液中直接电积铜, 始于1926年, 但当时产出的阴极铜质量低, 市场难以销售, 到60年代中期, 当时的通用选矿药剂厂 (General Mills) 生产出了第一种选择性的萃取剂并用于生产

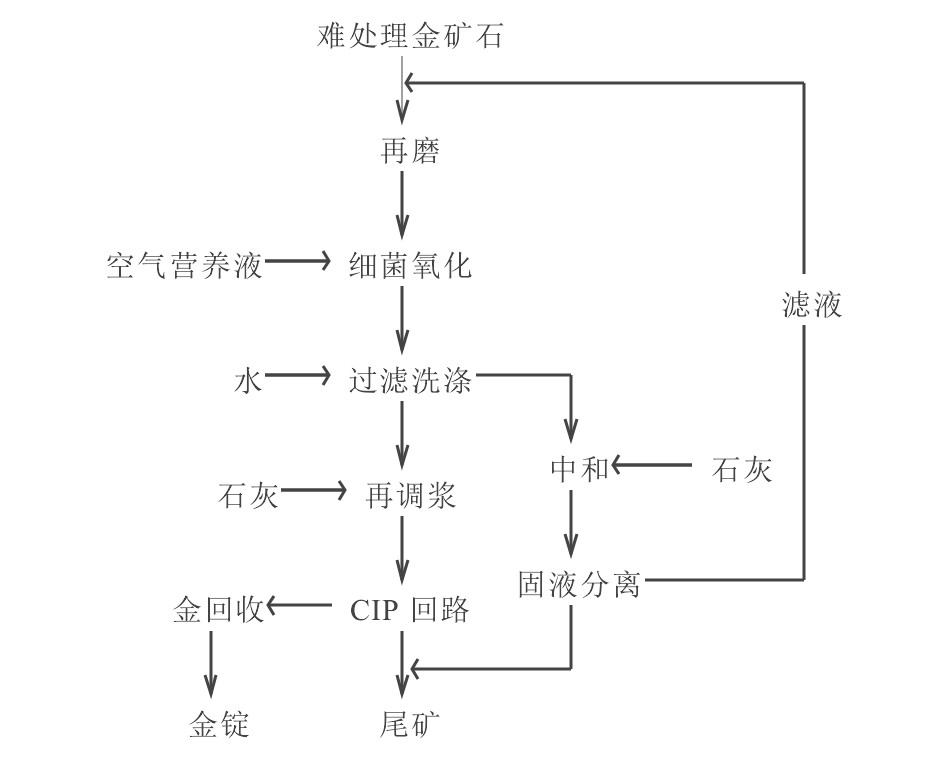

难处理金矿石生物氧化预处理提金工艺流程见图2。

由于浸出提取技术适用范围广, 使得用原有选矿技术不能经济回收的许多资源能够经济地回收, 如目前采矿废石中的铜 (含铜<0.25 %)

《3 资源材料一体化使有限资源得到充分利用》

3 资源材料一体化使有限资源得到充分利用

人类所能使用的资源是有限的, 随着科学技术的发展, 所谓“资源”的标准也在不断变化。1900年, 在当时的条件下, 铜矿山的出矿品位含铜至少在6 %以上, 才可经济地开采, 到50年代, 含铜0.4 %到0.5 %以上可划为矿石, 2000年, 含铜0.1 %左右就可作为矿石处理。80~90年代, 美国的一部分矿山开始利用和回收尾矿和废石中的有用金属, 亚利桑那最大的铜矿山——Morenci Mine在开始利用生物浸出技术处理破碎后的矿山废石的基础上, 于90年代后期关掉了硫化矿浮选厂, 采用生物浸出—萃取—电积工艺处理矿山的矿石和废石

科学的发展和技术的进步把以前的尾矿和废石又变成了矿石。近几年, 国外有人对目前矿山普遍采用的尾砂充填的做法提出了异议, 认为:a.坑内在目前技术条件下不能开采的边界品位以下的废石, 在技术发展后又会成为矿石, 充填后将来再开采, 经济上不合理;b.随着技术的发展, 目前的尾砂同样又会成为矿石资源, 且减少了破碎、磨矿的费用。这也是值得注意的对资源理解的一种新的观点。

资源材料一体化的生产工艺使得产品的生产成本大为降低, 如BHP公司在秘鲁Tintaya Mine投入1.38亿美元扩建其萃取电积部分, 在2002年年中达到3.4×104 t阴极铜, 其生产成本小于30美分/磅。预计工程完成时, 整个生产能力从目前的9×104 t/a增加到13×104 t/a阴极铜, 总的生产成本将小于50美分/磅;Newmont公司在秘鲁北部的Yanacocha矿新建的目前世界最大的堆浸厂, 每天处理矿石47.2×104 t, 在2001年的黄金产量目标是62.2 t, 生产成本为3.85美元/g, 预计到2004年使该矿的黄金产量达到77.7 t, 生产成本降到3.53美元/g。这也是堆浸技术迅速发展的重要原因之一。

近20年来, 随着萃取技术的进步, 使生物技术在冶金工业上成为技术进步和发展的亮点, 由于该工艺独特的投资省、成本低、污染小 (基本无污染) 和资源利用率高的优点, 国内外矿业及冶金领域对生物技术的重视程度越来越高, 投入越来越大, 研究范围越来越广。目前, 世界上已先后有近30座采用生物技术的金属 (如铜、金、钴等) 提取厂投入运行, 几乎所有矿物结构中有硫存在的矿物都进入了研究范围。因此, 如何充分利用可供人类使用的有限资源, 在技术上有着很大的研究空间。

《4 短流程生产有利于环境保护》

4 短流程生产有利于环境保护

目前, 采用传统的材料生产工艺方法, 对环境的影响很大。我国许多重要的矿产资源利用率很低, 对矿产资源开发造成的生态和环境破坏严重。由于矿产资源总量不足, 粗放式开发导致资源浪费, 对相关的矿山环境破坏使本来脆弱的生态环境变得更糟。

资源材料一体化生产流程短, 工艺方法更科学。与其他材料提取制备工艺相比, 资源材料直接提取工艺产生的废水、废气和废渣量相对要少, 因而它对环境带来的污染也要小得多。同时, 由于直接提取技术就地生产出材料, 省去了多道物料运输环节。如对浸出提取技术, 首先, 被提取的有用金属是以离子状态进入溶液中, 因而, 所有的溶液均需作为下一工艺过程的原料进行处理, 浸出后剩下的固体物料可就地处理或堆存, 而浸出后的溶液萃取或吸附出有用金属后, 贫液仍可循环使用, 不存在选矿工艺具有的尾矿处理工艺及冶炼工艺中的废气排放问题。对黄金矿山, 堆浸后的母液送去吸附—解析—电积, 堆浸后的矿堆作为废石处理掉;搅拌浸出后的尾矿则采用压滤工艺, 只建干渣堆场不建尾矿库, 减少了废水对地下水源的污染。同时, 由于整个材料的生产过程是在常温下进行, 没有燃烧造成的烟尘和废气, 因而对环境造成的影响大大地减少。而且, 即使产生影响 (如金矿浸出时的pH值控制不当, 会释放出剧毒的氢氰酸) , 也可积极地人为控制使其影响减到最小。

目前, 一些黄金生产矿山已采用了“零排放”工艺, 即将氰化废液经化学工艺处理后, 得到有价产品, 再进行固液分离;固体作为产品销售, 液体返回主流程, 使整个工艺对环境的影响降到最低。

《5 发展高科技产品需要短流程生产》

5 发展高科技产品需要短流程生产

随着科学技术的发展, 对各种材料的品质及性能要求越来越高, 但材料生产的原料品质随着资源的不断开采却在不断降低。因此, 既要提高所产材料的品质, 又要保持材料的生产成本没有或没有大的提高, 以使材料生产经济, 就要从传统的材料生产工艺中寻找突破。工艺简单、流程短、生产周期短、产品品质高的工艺就成为高品质产品生产的关键。而目前的一些矿物直接提取技术就显示了独特的优点, 如铜矿石的浸出—萃取电积工艺所得到的阴极铜纯度达到99.99%以上

《6 结语》

6 结语

资源材料一体化的短流程生产工艺是集地质、采矿、选矿、冶金、材料等多学科知识于一体的综合知识运用, 涉及的基础学科多, 如地质学科、矿业学科、冶金学科、材料学科、微生物学科、化学学科等;研究的领域广, 如地质、采矿、选矿、湿法冶金、材料、工业微生物、无机化学、有机化学、分析化学等专业。因此, 这种跨学科、多领域的短流程生产工艺的产生和应用也提出了一些新的问题, 如不同金属离子萃取剂的研究与合成;学科之间如何交叉衔接发展;如何充分利用微生物资源与功能来氧化分解可利用的矿物资源;如何直接合成所要求的微观结构的特性材料及其新材料生产更合理、更科学的工艺方法等, 都是需要科技工作者进一步探讨和解决的课题。

在我国, 许多关系到国计民生的用量较大的重要矿产, 如铁、锰、铝、铜、铅、锌、硫、磷等, 或贫矿多或难选矿多, 开发利用条件较差。研究采用资源材料一体化的短流程生产工艺, 将会使这些采用常规工艺无法经济开采利用的资源, 得到经济的开采利用, 为社会发展做出贡献。因此, 应该更加重视资源材料一体化工艺的研发, 以研究出适合于我国资源现状的短流程开发生产工艺, 这对于开发我国有限的资源, 特别是在开采西部资源的同时, 能够不破坏或不永久性破坏资源所在区域的生态环境, 都具有重要的现实意义。

科学技术的快速发展, 使得传统学科及相近专业的界限变得越来越模糊。技术发展的需要, 使得一些传统学科和相近专业已经融为一体。矿物直接提取技术实际上已经是传统上的采矿、选矿、冶金、材料等领域知识的综合运用, 它使从资源到材料的工艺生产过程和生产周期缩短, 生产成本降低, 产品质量提高。对资源矿物通过提取、提纯、超细粉体、改性 (化学处理改性、表面处理改性、热处理和高温处理改性) 、加工等各种工艺生产出金属材料和无机非金属材料。因此, 科学技术的发展, 将导致资源材料一体化的生产流程更合理、更科学, 从而对原材料工业产生更多的发展契机。

京公网安备 11010502051620号

京公网安备 11010502051620号