《1 前言》

1 前言

医药工业是经济持续快速增长的行业之一。随着人民生活水平的提高和对医疗保健需求的不断增长,一直保持着较快的发展速度。从1978年至 2009年,医药工业产值年均递增16 %以上。目前我国医药企业有 4 000 多家,可以生产化学原料药近 1 500种,化学药品制剂34个剂型、4 000多个品种,总产量约8×105 t,出口比重超过50 %。2009年医药工业生产总值突破10 000亿元,成为全球最大的化学原料药生产和出口国[1] 。

辽河流域是全国著名的老工业基地,传统的工业产业发展有近60年的历史,辽河流域集中了以化工、石化、制药、冶金、印染等为核心的产业集群,其中制药行业是国家环保规划重点治理的12个重污染行业之一。根据2009年的污染源普查数据的分析结果,在全流域废水排放量排前20位的企业占总排水量的43.9 %,其中1家属于制药行业,占全流域废水排放量的0.8 %。在全流域化学需氧量(COD)排放量最大的20个工业企业中有两家属于制药行业,占全省 COD 排放量的 2.6 %;而在 COD 排放的重点监控区域之一的沈抚(沈阳—抚顺)地区,制药行业在沈阳地区的排放量占到了23.4 %,在抚顺地区的排放量占到了 19.6 %。因此制药行业是导致辽河流域河流污染严重(大部分支流河水质为劣 V 类)的重要污染源之一[2] 。

中国环境保护部根据制药工业污染特点将制药企业分为6类:发酵类、化学合成类、混装试剂类、生物工程类、提取类以及中药类。化学合成制药是利用有机或者无机原料通过化学反应制备药品或者中间体的过程,包括纯化学合成制药和半合成制药(利用生物制药方法生产的中间体作为原料生产药品)[3] 。化学合成工艺的特点是原料药生产品种多、生产工序多、使用原料种类多、数量大、原材料利用率低等,装置排污形式多样。因而产生的污染物量大,成分复杂,危害严重。且废水和废物的成分极为复杂,废水成分常有几十种或上百种,毒物浓度和pH变化大。另外,化学合成类药物品种多、更新快,导致化学合成类废水差异性很大,难以处理[4,5] 。

化学合成制药工艺产生的废水包括工艺废水,如失去效能的溶剂、过滤液和浓缩液;设备和地面冲洗废水,含有未反应的原材料、溶剂、化合物。化学合成制药废水的特点包括:浓度高,废水中残余的反应物、生产物、熔剂、催化剂等有机物浓度高, COD浓度可高达几十万毫克每升;含盐量高,无机盐往往是合成反应的副产物,残留到母液中;pH值变化大,导致酸水或者碱水的排放;废水中成分单一,营养源不足,培养微生物困难;一些原料或者产物具有生物毒性或者难生物降解,如酚类化合物、苯胺类化合物、重金属、苯系物、卤代烃熔剂等[6] 。这些特点在沈抚地区某大型制药企业排放的废水中得到充分体现(见表 1)。这家企业的产品以合成制药类为主,产生的高浓度、难降解废水主要包括黄连素母液、黄连素含铜废水、金刚烷胺废水和磷霉素钠废水等。这些废水处理费用高、处理难度大、对生化处理单元的处理能力影响大,废水也未能资源化利用,迫切需要解决以上难处理废水的问题。

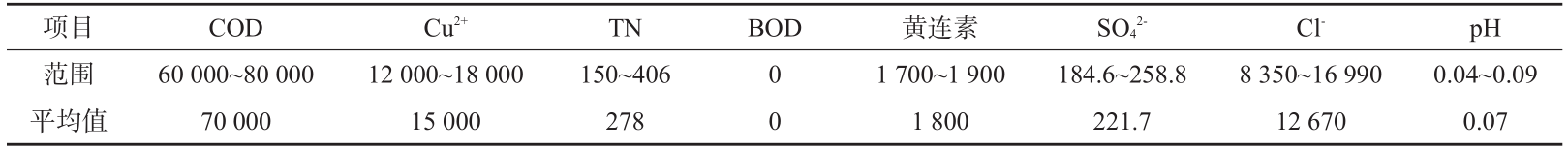

《表1》

表1 黄连素含铜废水原水水质

Table 1 Water quality of berberine wastewater containing copper

mg/L

注:TN为总氮,BOD为生化需氧量

目前,国内化学合成原料药生产企业废水处理普遍采用生化为主的处理工艺,包括“厌氧+好氧”、 “水解酸化+好氧”等工艺。厌氧处理多采用上流式厌氧污泥床(UASB)、上流式厌氧污泥床过滤器(UASB+AF)、厌氧膨胀颗粒污泥床(EGSB)等。好氧生物处理多采用序批式活性污泥法及其变形工艺、生物接触氧化法等。序批式活性污泥法及其变形工艺包括序批式活性污泥法(SBR)、循环式活性污泥法(CASS)、交替式生物处理池(UNITANK)等工艺。然而制药废水有机物含量高、成分复杂多变且多含杂环类、难降解物质多。在制药过程中会产生一些生物毒性的中间物质,在提取或清洗过程中会进入到制药废水中,造成应用传统生化法治理制药废水效果较差。在化学合成制药反应及提纯阶段使用了大量的无机盐类物质,使排放的生产废水中盐类浓度较高,对废水处理的生物活性产生抑制作用,影响废水生化处理效果[7~9] 。

自2008年 8月1日起,实施新的《制药行业水污染物排放标准》[10] ,对直接排放环境水体的制药企业提出了更加严格的排放要求。对于原料药生产企业而言,仅靠传统的生化处理难以做到达标排放(传统的生化处理,排水中COD浓度在300 mg/L左右)。因此,化学合成制药废水的处理应在传统生化处理工艺的基础上,强化预处理。

“十一五”期间,依托国家重大水专项,针对难降解化学合成制药废水处理出水难以达标的问题,研究中按照“污染控制与资源化相结合”的理念,通过“小试研究→中试放大→关键技术凝练→集成工艺应用”的工作思路,开展了多项技术的研发和应用工作[11] 。本文针对高浓度黄连素含铜废水的特点,开展了铁碳微电解和离子交换吸附的预处理研究,使其满足进入后续生化处理的条件,为该类废水的强化预处理提供理论依据和数据支持。

《2 黄连素含铜废水产污节点、废水成分及处理工艺比选》

2 黄连素含铜废水产污节点、废水成分及处理工艺比选

《2.1 黄连素含铜废水产污节点分析》

2.1 黄连素含铜废水产污节点分析

黄连素含铜废水产生于黄连素生产过程中的脱铜反应环节,每天的废水产生量为30 t。化学合成生产黄连素的环合反应和脱铜反应如图 1 所示[12] 。脱铜反应是盐酸缩合物与乙二醛和无水氯化铜经过环合反应生成黄连素铜盐,黄连素铜盐在盐酸的存在下与双氧水反应,脱铜生成黄连素粗品,黄连素粗品再经过精制得到黄连素成品的过程[12,13] 。黄连素铜盐的生成和脱铜得到黄连素粗品都在一个工艺单元中完成。在这个过程中CuCl2作为催化剂,促使胡椒醛环合得到黄连素铜盐,接下来是铜离子的脱除。产生的废水是反应的废液和黄连素粗品清洗液的混合物,其成分包括黄连素、铜离子以及反应的中间产物。

《图1》

图1 黄连素环合反应及脱铜反应示意图

Fig.1 The cyclization reaction and decopper reaction in berberine production

《2.2 黄连素含铜废水的废水成分分析》

2.2 黄连素含铜废水的废水成分分析

东北某制药厂的黄连素含铜废水来源于合成黄连素粗品的脱铜反应工艺,每天废水产生量为30 t。废水呈绿褐色,具有强烈的刺激性气味,水质指标见表1。由表1可知,黄连素含铜废水为一种水质波动较大的极酸性废水,有机物含量很高并仍有较高的抗生素药物效价,几乎无可生化性,废水的重金属和含盐量都很高,不适合采用生物法进行处理,必须考虑物化预处理。

《2.3 黄连素含铜废水处理工艺比选》

2.3 黄连素含铜废水处理工艺比选

黄连素含铜废水是一种典型的化学合成类制药废水,无论直接排入水体或排入制药厂内的污水处理厂,都会对相应的生态系统造成极大的破坏,必须进行处理。药厂在黄连素的生产车间建有黄连素含铜废水的预处理设施,采用工艺为铁碳微电解,处理出水的铜离子浓度约为3 000 mg/L,处理效率接近50.0 %,处理后出水仍对药厂综合污水的生物处理装置造成一定的困扰,药厂迫切需要解决这个问题。

针对黄连素含铜废水的特性,笔者在开展了铁碳微电解[14] 和离子交换[15] 、电化学脱铜[16] 以及活性炭吸附[17] 等小试试验的基础上,在考虑处理效果、处理规模及费用的基础上,选择了铁碳微电解和离子交换组合工艺。在工程应用中,传统铁碳微电解容易出现板结、沟流等现象,影响其处理效果。研究一方面从混合搅拌的方式、铁碳材料的材质特性等方面进行了改进,另外为后续的离子交换柱选取一种新型铁碳材料,以保证处理后的废水能进入生化池处理。

《3 黄连素含铜废水的小试试验研究》

3 黄连素含铜废水的小试试验研究

黄连素含铜废水铁碳微电解和离子交换组合工艺处理的小试试验装置如图2所示,处理规模为 1.0 L/h,主要由铁碳微电解反应器、离子交换反应柱及其水箱、泵、调节池、电动搅拌器、微孔滤网等附属设备构成。铁碳微电解反应器的材质为有机玻璃,反应器有效容积1.0 L。离子交换反应柱的材质为有机玻璃,规格为D×H=4 cm×40 cm(D 为反应柱直径,H 为反应柱高度),柱内填装新型铁碳材料(填充高度为32.0 cm,有效填充体积约为0.4 L,填充比为 1.75 kg/L)。反应柱底部设有微孔滤网、进水口和曝气口,上端设有出水口,试验采用底端进水、上端出水的方式连续运行。

《图2》

图2 黄连素含铜废水小试试验装置图

Fig.2 Schematic diagram of lab-scale copper-containing berberine wastewater treatment system

铁碳微电解技术集活性炭吸附[17,18] 、铁/碳微电解[19] 及铁的氧化还原作用[20] 、混凝沉淀[21] 等作用于一体。废水经铁碳微电解技术预处理后,具有生物毒性的黄连素结构被破坏,通过活性炭的吸附以及絮凝沉淀作用去除大量 COD,提高废水的可生化性,降低了其对后续生化处理单元的冲击。铁碳微电解的处理效果如图3所示,铁碳微电解对黄连素和铜离子处理效果明显,经 90 min 反应后,铜离子的出水浓度可以达到 100 mg/L 以下,去除率在 99.0 %以上;黄连素的出水浓度约为700 mg/L,去除率在60 %以上。

《图3》

图3 铁碳微电解对废水中铜离子和黄连素的去除效果

Fig.3 Cu2+ and berberine removal by Fe-C microelectrolysis reactor

离子交换柱内的铁碳填料又称内电解/微电解填料。它是在不通电的情况下,利用填充在废水中的微电解材料自身产生1.2 V电位差对废水进行电解处理,以达到降解有机污染物的目的。设备内会形成无数的微电池系统,在其作用空间构成一个电场。在处理过程中产生的新生态[H+ ]、Fe2+ 等能与废水中的许多组分发生氧化还原反应,能破坏有色废水中的有色物质的发色基团或助色基团,甚至断链,达到降解脱色的作用。

离子交换柱以新型铁碳复合材料作为介质,采用连续动态试验的方法,对含铜黄连素制药废水的处理效果较好,出水中黄连素和Cu2+ 浓度分别低于 1.0 mg/L和0.5 mg/L(见图4)。当出水中Cu2+ 浓度开始高于 0.5 mg/L 时,采用质量浓度为 0.5 g/L 的 NaOH溶液作为再生剂对铁碳材料进行再生,采用 NaOH作为再生剂,可以中和材料中吸附的H+ 。破坏炭吸附饱和时的平衡体系,在碱性条件下,Fe2+ 和 Cu2+ 将在铁碳材料表面形成 Fe(OH)2、Fe(OH)3和 Cu(OH)2难溶性膜,其在材料表面的粘附性比金属氧化物及铜单质膜粘附性低。因此,在曝气条件下,材料之间相互碰撞、摩擦,使Fe(OH)2、Fe(OH)3 和Cu(OH)2及材料表层物质发生脱落,水洗后,材料表面的污染物被大部分去除,材料性能基本得以恢复。

《4 黄连素含铜废水的中试试验研究》

4 黄连素含铜废水的中试试验研究

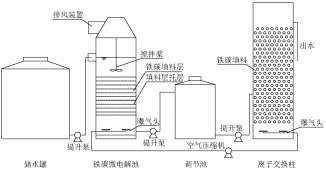

在小试研究的基础上,建立铁碳微电解中试系统。系统由储水罐、铁碳微电解池、中间调节池、离子交换柱、加药系统和自动控制系统组成。系统设计处理水量为2.0 m3 /批次,系统设计水力停留时间为3.0 h,采用间歇式运行方式,图5为中试试验装置示意图。

《图4》

图4 离子交换柱对废水的处理效果

Fig.4 Cu2+ and berberine removal by ion exchange column reactor

注:a、b、c均指再生点

《图5》

图5 黄连素含铜废水中试试验装置示意图

Fig.5 Schematic diagram of pilot scale experimental installation

废水经提升泵进入铁碳微电解池,反应池设计有效容积为2.0 m3 ;反应池间歇运行,根据液位变化设置进出水自动控制系统;搅拌方式设机械搅拌和曝气两种,机械搅拌为变速控制,曝气由鼓风系统提供空气。铁碳微电解池中安装铁碳填料层,采用层式结构将铁碳填料床分成10层;每一层分成若干格。填料床的层式和每层的格式设计结构不仅防止了填料床由于铁的消耗而塌陷板结,还防止了股流和短流现象的发生。铸铁屑和活性炭的粒径大约为 5.0 mm,各投放了 300 kg,填料铸铁屑与活性炭的质量比为1∶1。

离子交换柱有效容积为 2.0 m3 ,进水量由流量计控制。离子交换柱内装填 2 t 的科本龙铁碳填料。该填料把铁粉和碳粉复合在统一的颗粒中,并制作出多孔结构以增强微电解反应效果。多孔的结构能扩大反应面积,同时多孔吸附可吸附水中污染物。

中试反应中铁碳微电解池及离子交换柱组合工艺的处理效果如图6、图7所示。进水Cu2+ 浓度为 12 000~18 000 mg/L,进水 COD 浓度为 60 000~ 80 000 mg/L,黄连素含铜废水通过铁碳微电解池后,随着水力停留时间(HRT)的增加,出水中的Cu2+ 浓度会逐渐降低,在反应器运行初期,铁碳微电解池对废水中Cu2+ 的效率达到了60.0 %以上,运行期间Cu2+ 的平均去除率为51.1 %。废水的CODCr平均去除率在30.0 %左右,多是活性炭吸附与微电解共同作用的结果。

《图6》

图6 铁碳微电解池对废水中Cu2+ 和CODCr的去除效果

Fig.6 Cu2+ and CODCr removal by Fe-C microelectrolysis reactor

《图7》

图7 离子交换柱对废水中Cu2+ 和CODCr的去除效果

Fig.7 Cu2+ and CODCr removal by ion exchange column reactor

前期铁碳微电解池的废水处理效果较好,离子交换柱的处理压力也较小,出水相对较好。随着铁碳微电解池的废水处理效果变差,离子交换柱的处理压力随之增大,对废水中Cu2+ 去除率降低。在运行期间,离子交换柱对废水中Cu2+ 的平均去除率为 61.2 %,废水CODCr平均去除率为18.6 %。随着进水批次的增多,出水中的Cu2+ 浓度逐渐升高,去除率随之下降,说明铁碳电解池中的铁屑已被大量氧化,置换Cu2+ 的能力有所下降。整个系统对废水中 Cu2+ 的平均去除率为79.0 %。

在黄连素的生产过程中,CuCl2是一种必不可少且消耗量较大的原料物质,产生的废水中含有高浓度的Cu2+ ,对其进行处理并回收铜,经济效益十分明显。按照图8工艺路线图回收金属铜,废水经过微电解反应后,对其进行压滤,将滤液与生活污水混合后进入后续生化处理工艺;对滤渣进行焚烧、提纯、酸化后得到 CuCl2成品;同时该 CuCl2成品可作为生产黄连素药品过程中催化剂原料,进而实现铜的循环利用,该工艺可实现处理吨水回收铜 12~ 13 kg(以 Cu 计)。对废水中的 Cu2 处理和回收后,避免了金属铜的无效消耗,既降低了成本,又减少了对环境的污染,取得了良好的经济效益和社会效益。

《图8》

图8 黄连素含铜废水处理及铜回收工艺流程

Fig.8 Process of wastewater treatment and copper recovery

《5 结语》

5 结语

1)黄连素含铜废水是一种酸性强、含高浓度重金属的难降解有机废水,是威胁辽河流域水生态安全及污水处理厂的污染源,经工艺比选后,采用铁碳微电解和离子交换组合工艺对其进行处理。

2)在进水Cu2+ 为12 000~18 000 mg/L,CODCr浓度为 60 000~80 000 mg/L 时,小试试验的 Cu2+ 和 CODCr的去除率均在 99.0 %以上;中试系统对 Cu2+ 的平均去除率为79.0 %,废水CODCr平均去除率为 44.0 %。

3)经铁碳微电解和离子交换组合工艺处理后的Cu进入回收流程,可实现吨水回收铜12~13 kg。

4)对于这种高浓度黄连素含铜废水,在进入废水处理工艺之前考虑铜离子的回收,会减轻后续废水处理组合工艺的压力。

京公网安备 11010502051620号

京公网安备 11010502051620号