笔者在文献

本文将进一步讨论目前电子级多晶硅的各种关键技术和这些技术对比, 从而提出在建设我国1 000t电子级多晶硅工厂的技术建议。

《1 多晶硅技术的特殊性及我国的差距》

1 多晶硅技术的特殊性及我国的差距

《1.1 多晶硅技术的特殊性》

1.1 多晶硅技术的特殊性

电子级多晶硅的发展经历了将近50年的历程。各国都在十分保密的情况下发展各自的技术。国外有人说参观一个多晶硅工厂甚至比参观一个核工厂还要难, 可见其保密性之严。电子级多晶硅的特点是高纯和量大, 其纯度已达很高级别:受主杂质的原子分数仅为5×10-11, 施主杂质的原子分数为15×10-11 (国外的习惯表示法分别为50 ppt和150 ppt) 。其生产能力于1965年达30 t/a, 1988年上升到5 500 t/a, 2000年已达到26 000 t/a, 这在凝聚态物质中是首屈一指的。生产如此大量的超纯材料是经过了几代的改进, 淘汰了许多工厂。只有那些掌握了大规模生产技术和亚ppb级纯度多晶工艺的12家工厂在竞争中生存下来并且发展壮大。

《1.2 世界和中国多晶硅技术的比较》

1.2 世界和中国多晶硅技术的比较

世界多晶硅的生产技术以SiHCl3法为主, 并已进入第三代闭环大生产。我国的生产也用SiHCl3, 但尚处于第一代小规模生产, 第三代闭环技术尚处于100 t的试验阶段。我国生产能力约100 t/a, 而国外工厂如德山曹达为4 000 t/a, Wacker为4 200 t/a, Hemlock为6 200 t/a

《2 主要的多晶硅生产技术选择》

2 主要的多晶硅生产技术选择

经过数十年的研究和生产实践, 许多方法被淘汰, 如以Ca, Mg或Al还原SiO4;Zn, Al或Mg还原SiCl2法等;剩下的是硅烷分解法和氯硅烷还原法。下面我们讨论这几种方法的优劣

《2.1 SiCl4法》

2.1 SiCl4法

氯硅烷中以SiCl4法应用较早, 所得到的多晶硅纯度也很好, 但是生长速率较低 (4~6 μm/min) , 一次转换效率只有2%~10%, 还原温度高 (1 200℃) , 能耗高达250 kW·h/kg, 虽然有纯度高安全性高的优点, 但产量低。早期如我国605厂和丹麦Topsil工厂使用过, 产量小, 不适于1 000 t级大工厂的硅源。目前SiCl4主要用于生产硅外延片。

《2.2 SiH2Cl2法》

2.2 SiH2Cl2法

SiH2Cl2也可以生长高纯度多晶硅, 但一般报道只有~100 Ω·cm, 生长温度为1 000℃, 其能耗在氯硅烷中较低, 只有90 kW·h/kg。与SiHCl3相比有以下缺点:它较易在反应壁上沉淀, 硅棒上和管壁上沉积的比例为100∶1, 仅为SiHCl3法的1%;易爆, 而且还产生硅粉, 一次转换率只有17%, 也比SiHCl3法略低;最致命的缺点是SiH2Cl2危险性极高, 易燃易爆, 且爆炸性极强, 与空气混合后在很宽的范围内均可以爆炸, 被认为比SiH4还要危险, 所以也不适合作多晶硅生产。

《2.3 SiH4法》

2.3 SiH4法

我国过去对硅烷法有研究, 也建立了小型工厂, 但使用的是陈旧的Mg2Si与NH4Cl反应 (在NH3中) 方法。此方法成本高, 已不采用。用钠和四氟化硅或氢化钠和四氟化硅也可以制备硅烷, 但是成本也较高。适于大规模生产电子级多晶硅用的硅烷是以冶金级硅与SiCl4逐步反应而得。此方法由Union Carbide公司发展并且在大规模生产中得到应用, 制备1 kg硅烷的价格约为8~14美元。

硅烷生长的多晶硅电阻率可高达2 000 Ω·cm (用石英钟罩反应器) 。硅烷易爆炸, 国外就发生过硅烷工厂强烈爆炸的事故。

现代硅烷法的制备方法是由SiCl4逐步氢化:SiCl4与硅、氢在3.55 MPa和500℃下首先生成SiHCl3, 再经分馏/再分配反应生成SiH2Cl2, 并在再分配反应器内形成SiH3Cl, SiH3Cl通过第三次再分配反应迅速生成硅烷和副产品SiH2Cl2。转换效率分别为20%~22.5%, 9.6%及14%, 每一步转换效率都比较低, 所以物料要多次循环。整个过程要加热和冷却, 再加热再冷却, 消耗能量比较高。硅棒上沉积速率与反应器上沉积速率之比为10∶1, 仅为SiHCl3法的1/10。特别要指出, SiH4分解时容易在气相成核。所以在反应室内生成硅的粉尘, 损失达10%~20%, 使硅烷法沉积速率仅为3~8 μm/min。硅烷分解时温度只需800℃, 所以电耗仅为40 kW·h/kg, 但由于硅烷制造成本高, 故最终的多晶硅制造成本比SiHCl3法要高。用钟罩式反应器生长SiH4在成本上并无优势, 加上SiH4的安全问题, 我们认为建设中国的大硅厂不应采取钟罩式硅烷热分解技术。

硅烷的潜在优点在于用流床反应器生成颗粒状多晶硅。

《2.4 SiHCl3法》

2.4 SiHCl3法

SiHCl3法是当今生产电子级多晶硅的主流技术

要提高产品质量和产量, 必需在炉体的设计上下功夫, 解决气体动力学问题, 加大炉体直径, 增加硅棒数量。

SiHCl3法的最终多晶硅价格比较低, 其沉积速率比SiCl4法约高1倍, 安全性相对良好。多晶硅纯度完全满足直拉和区熔的要求, 所以成为首选的生产技术。世界上11家大公司均采用SiHCl3法, 只有一家美国ETHYL公司使用SiH4法。我国的多晶硅厂也以SiHCl3为宜。硅烷和氯硅烷法生产电子级多晶硅的比较示于表1。

Table 1 Comparison of rankings of silane and chlorosilanes methods to produce electronic-grade polysilicon

《表1》

参数 | SiCl4 | SiHCl3 | SiH2Cl2 | SiH4 |

多晶硅纯度* | 优*** | 优**** | 良 | 优 |

安全性 | 优 | 良 | 差 | 差 |

运输 | 可行 | 可行 | 不可 | 不可 |

存贮 | 可行 | 可行 | 不可 | 少量 |

有用沉积比** | 1×104 | 1×103 | 1×102 | 10 |

沉积速率/μm·min-1 | 4~6 | 8~12 | 5~8 | 3~8 |

一次通过转换率/% | 2~10 | 5~20 | 17 | / |

生长温度/℃ | 1 200 | 1 100 | 1 000 | 800 |

电耗/kW·h·kg-1 | ||||

钟罩反应器 | 250 | 120 | 90 | 40 |

流床反应器 | - | 30 | - | 10 |

价格 | ||||

钟罩反应器 | 较低 | 较低 | 高 | 高 |

流床反应器 | - | - | - | 最低 |

*指钟罩反应器生长的多晶硅;**有用沉积比=棒上沉积量/钟罩上沉积量;***基磷含量高而基硼含量低;****基硼含量高而基磷含量低

《3 电子级多晶硅流程》

3 电子级多晶硅流程

三氯硅烷法经历了数十年的历史, 许多工厂关闭;有竞争力的工厂经过几度改造生存下来, 提高了产量, 有的年产量达到了4 000~6 000 t, 成本价格降至20美元/kg左右;其关键技术是由敞开式生产发展到闭环生产。

《3.1第一代SiHCl3的生产流程》

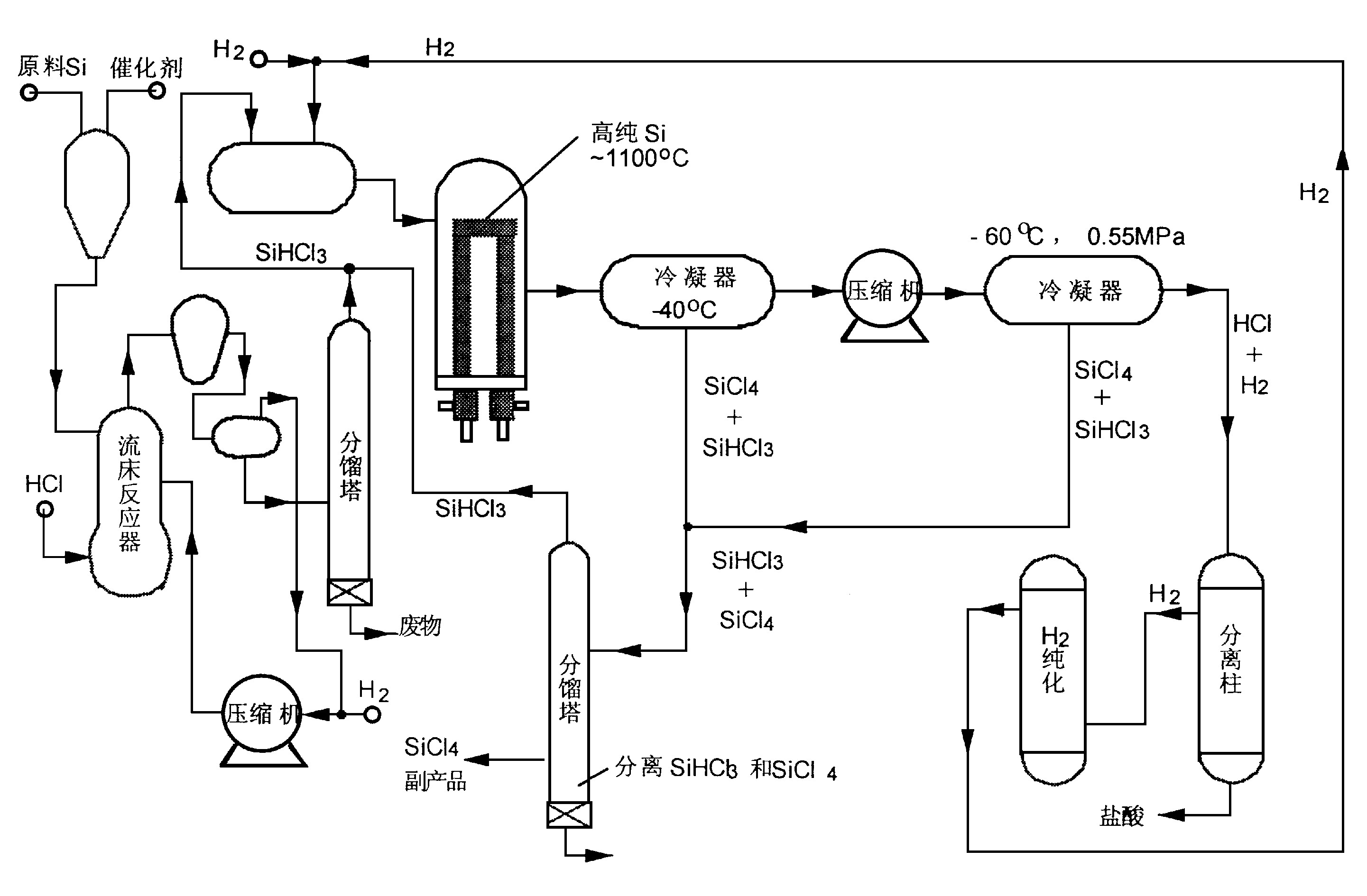

3.1第一代SiHCl3的生产流程

适用于100 t/a以下的小型硅厂以HCl和冶金级多晶硅为起点, 在300℃和0.45 MPa下经催化反应生成。主要副产物为SiCl4和SiH2Cl2, 含量分别为5.2%和1.4%, 此外还有1.9%较大分子量的氯硅烷

SiHCl3+H2→Si+3HCl (1)

2SiHCl3→Si+SiCl4+2HCl (2)

式 (1) 是使我们希望唯一发生的反应, 但实际上式 (2) 也同时发生。这样, 自反应器排出气体主要有4种, 即H2、HCl、SiHCl3和SiCl4。第一代多晶硅生产流程适应于小型多晶硅厂。回收系统回收H2、HCl、SiCl4和SiHCl3。但SiCl4和HCl不再循环使用而是作为副产品出售, H2和SiHCl3则回收使用。反应器流出物冷却至-40℃, 再进一步加压至0.55 MPa, 深冷至-60℃, 将SiCl4和SiHCl3与HCl和H2分离。后二者通过水吸收:H2循环使用;盐酸为副产品。SiHCl3和SiCl4混合液进入多级分馏塔, SiCl4作为副产品出售, 高纯电子级的SiHCl3进入贮罐待用。

第一代多晶硅生产的回收和循环系统小, 所以投资不大。但是SiCl4和HCl未得到循环利用, 生产成本高, 当年生产量仅为数十吨以下时还可以运行;而年生产量扩大到数百吨以上时, 则进展到第二代。

《3.2 第二代多晶硅的生产流程》

3.2 第二代多晶硅的生产流程

提高多晶硅的产量可以走两条途径:一是提高一次通过的转换率, 另一种是维持合理的一次通过转化率的同时, 加大反应气体通过量, 提高单位时间的硅沉积量。第一种途径可以节约投资, 但是生产产量提高不大。第二种途径可以加大沉积速率, 从而扩大产量, 但要投资建立回收系统。第二代多晶硅生产流程就是按第二途径而设计。流程中将SiCl4与冶金级硅反应, 在催化剂参与下生成SiHCl3 (见图2) 。其反应式为:

3SiCl4+Si+2H2→4SiHCl3 (3)

式 (3) 应在高压下进行, 例如3.45 MPa压力和500℃的温度。所得产物主要是SiCl4和SiHCl3。分离提纯后, 高纯SiHCl3又进入还原炉生长多晶硅, SiCl4重新又与冶金级硅反应。由于SiCl4的回收可以增加沉积速度, 从而扩大生产。

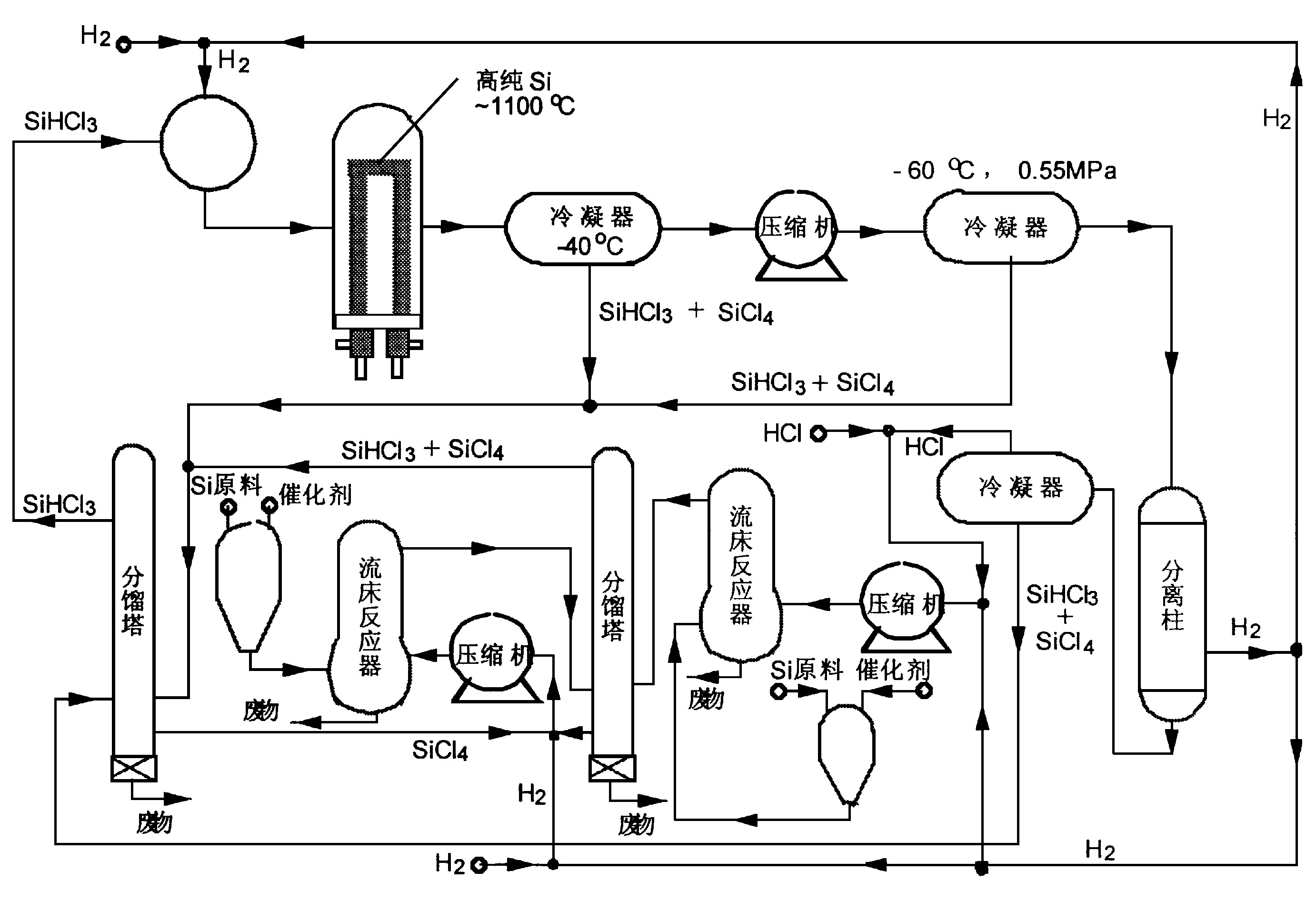

《3.3 第三代多晶硅生产流程》

3.3 第三代多晶硅生产流程

第二代多晶硅生产流程中虽然SiCl4得到利用, 但HCl仍然未进入循环。

第一代和第二代多晶硅生产流程中, H2和HCl的分离可以用水洗法, 并得到盐酸。而第三代多晶硅生产流程 (图3) 中不能用水洗法, 因为这里要求得到干燥的HCl。为此, 用活性炭吸附法或冷SiCl4溶解HCl法回收, 所得到的干燥的HCl又进入流床反应器与冶金级硅反应。在催化剂作用下, 在温度300℃和压力0.45 MPa条件下转化为SiHCl3, 经分离和多级分馏后与副产品SiCl4、SiH2Cl2和大分子量氯硅烷分离。SiHCl3又补充到储罐待用, SiCl4则进入另一流床反应器, 在500℃和3.45 MPa的条件下生产SiHCl3。

第三代多晶硅生产流程实现了完全闭环生产, 适用于现代化年产1 000 t以上的多晶硅厂。其特点是H2、SiHCl3、SiCl4和HCl均循环利用。还原反应并不单纯追求最大的一次通过的转化率, 而是提高沉积速率。完善的回收系统可保证物料的充分利用, 而钟罩反应器的设计完善使高沉积率得以体现。反应器的体积加大, 硅芯根数增多, 炉壁温度在≤575℃的条件下尽量提高;多硅芯温度均匀一致 (~1 100℃) , 气流能保证多硅棒均匀迅速地生长, 沉积率已由1960年的100 g/h提高到1988年的4 kg/h, 现在已达到5 kg/h, 数十台反应器即可达到千吨级的年产量。

成功运行第三代多晶硅生产的关键之一是充分了解反应物和生成物的组成, 另一关键是充分了解每步反应的最佳条件, 才能正确地设计工厂的工艺流程及装备。

现代多晶硅生产已将生产1 kg硅的还原电耗降至100~120 kW·h, 冶金级硅耗约1.4 kg, 液氯耗约1.4 kg, 氢耗约0.5 m3, 综合电耗为~170 kW·h。

多晶硅的纯度也是至关重要的

《4 流床反应器和自由空间反应器》

4 流床反应器和自由空间反应器

如前所述, 在全钟罩式反应器中, SiHCl3一次通过率转换仅有5%~20%, 这是相当低的数值。SiH4容易分解, 但由于有用沉积比仅为10, 为了不致产生过多粉尘和减少钟罩上的沉积物, 沉积速率限制在3~8 μm/min, 这也是相当慢的。如果使用流床反应器生长颗粒状多晶硅, 一次通过转换率和沉积速率均可以大大提高, 由此可以有效地降低能耗

如果用SiH4为气源, 流床温度为575~685℃, SiH4与H2的分子比为1∶21时可以得到99.7%的转化率, 也就是说接近100%的转化率。生长时需要很小的硅籽晶, 多晶硅沉积在籽晶上, 大约长到直径150~1 500 μm时落下。流床反应器可以连续工作, 从而减少反应器的清洗次数。加大流床的直径, 可以使生产能力上升;提高SiH4与H2的比率, 提高温度, 也能增大产量, 但后二者过高则产生硅粉尘。用SiH4流床法生产的能耗已降至10 kW·h/kg, 前景十分诱人。

流床反应器法生产的多晶硅是粒状, 不可能直接提供区熔使用, 但可作为连续直拉硅的原料。目前在产量和质量方面都远不及SiHCl3钟罩法。流床反应器的操作条件很苛刻, 温度和压力均要准确控制, 要在解决能经受温度冲击的同时, 又能保证多晶硅纯度的反应器内壁材料。SiH4流床反应器法还不能作为中国大多晶硅工厂的方案。

自由空间反应器的结构十分简单, 只有一个空腔, 硅源气体用SiH4, 用等离子体加热到800℃, 生成很细的硅粉, 直径约为0.3~0.4 μm, 转化率接近100%。

自由空间反应器可以进一步降低多晶硅成本。但是此法得到的硅粉太细, 在直拉炉内操作不方便, 到处是硅粉;纯度也不够, 导电类型有时是n型, 有时是p型;拉晶后电阻率可达55 Ω·cm。在目前, 自由空间反应器比流床反应器法更不成熟。

《5 结论》

5 结论

对三氯氢硅法、四氯化硅法、二氯二氢硅法和硅烷法生产电子级多晶硅的纯度、安全性、运输和存贮的可行性、有用沉积比、沉积速率、一次转换率、生长温度、电耗、价格等进行了对比分析。对钟罩反应器、流床反应器以及自由空间反应器生产电子级多晶硅进行了优劣比较。三氯氢硅钟罩反应器法优越性明显, 适用于1 000 t/a级的电子级多晶硅工厂, 同时应采取全部回收SiCl4和HCl的三代多晶硅流程。

京公网安备 11010502051620号

京公网安备 11010502051620号