《1 前言》

1 前言

铟在地壳中的分布量小且很分散,只是在锌、铅等金属矿中作为杂质存在,因此把铟与类似特征的镓、铊、锗、硒、碲、铼等元素一起划入稀散金属。

1933 年首次出现铟的商业应用。 大批量应用铟则是在第二次世界大战时期,铟被作为涂层而使用在飞机发动机齿轮上。 二战后,随着铟在易熔合金、焊料和电子工业方面新用途的开发,其供需量逐渐增加,1964 年的铟产量达到近 50 t,1988 年突破 100 t。 1985 年铟锡氧化物(ITO)和磷化铟半导体的开发及在电子通信等工业上的应用,是铟发展史上的一件大事,从此铟的产需逐渐进入快速增长期;2000 年开始,铟的世界产需量超过了 300 t,2005年,铟价创下了 1 060 美元/kg 的历史最高记录。

随着对铟各种性质认识的深入、铟用途的扩大,伴随着有色金属冶金和化工技术的发展,铟的提取冶金也取得了长足的进步,铟的提取原料范围扩宽,原料品位下延,各种铟提取工艺和设备日趋成熟,一些最新的技术得到重视和尝试,铟冶金已逐渐发展为一门独立的学科。

中国的铟资源丰富,其储量在世界首屈一指,从 1955 年开始生产铟以来,发展态势一直与世界同步,从 20 世纪 90 年代后,生产突飞猛进,2006 年创下年产537 t 的最高记录,产量和出口量均居世界首位,产量占世界总产量的 60 %以上,而且产量增长趋势还会长期保持下去,对世界铟的发展举足轻重。近几年来,中国加速开发铟的应用,随着几条 ITO 生产线的建成投产,产品逐渐成熟,中国将成为铟的消费大国。

《2 铟及其化合物的主要用途》

2 铟及其化合物的主要用途

《2.1 铟锡氧化物(ITO)的用途》

2.1 铟锡氧化物(ITO)的用途

2.1.1 IT0 透明导电薄膜

ITO 中 In2O3 ,SnO2 的质量分数分别为 90 %~95 %和 10 %~5 %,是一种 n 型半导体陶瓷薄膜,其电子密度 N ≈ 1021 cm-3 , 迁移率 为 15~450 cm2 v-1 s-1,电阻率为 7×10-5~10-4 Ω· cm,可见光的透过率大于 70 %,微波衰减率不小于 85 %,导电和加工性能良好, 膜层既耐磨又耐化学腐蚀,是铟的最大宗消费,占总消费量的 70 % 以上。

ITO 薄膜的主要用途归结为如下 4 方面:

1) 用于平面显示屏。 由于 ITO 薄膜既导电又透明,具有良好的刻蚀性,因此 ITO 导电玻璃被大量用作平面显示器,液晶显示(LCD)技术是目前最成功的平面显示技术,与以往的显像管(CRT)相比,具有轻薄、功耗小、辐射低、没有闪烁等优点。 近年来得到迅速发展,被广泛应用在台式 PC 显示器、电视、笔记本电脑和手机屏中。 从 2004 年起,全球显示器市场已进入“液晶时代”。

2)用于太阳能电池。 ITO 薄膜用作异质结型(SIS)太阳能电池的顶部氧化物层时,可以使太阳能电池得到高的能量转换效率,例如 ITO/SiO2 /P-Si 太阳能电池可产生 13 %~16 %的转换效率。

3)用于热镜。 ITO 薄膜对光波的选择性(即对可见光透明和对红外线光反射) 使其大量用于热镜,可使寒冷环境下的视窗或太阳能收集器的视窗能将热量保持在一封闭的空间里而起到热屏蔽作用。 ITO 透明玻璃是用于热镜的典型实例,用来制作寒冷地区大型建筑幕墙玻璃,采用这种幕墙玻璃可大幅降低高层建筑的能耗。

4)用于表面发热。 ITO 薄膜既导电又透明,是一种典型的透明表面发热器。 这种透明表面发热器可以用于汽车、火车、电车、航天器等交通工具的玻璃以及陈列窗、滑冰眼镜等,以防雾防霜,还可以用在烹调上作为加热板的发热体。

2.1.2 纳米级 ITO 粉

合成纳米级 ITO 粉,不仅可改善靶材烧结性能,为高性能靶材提供原材料,而且可制成电子浆料,喷涂在阴极射线管上,充当一有效的电磁干扰隔离屏。 ITO 纳米粉还可制成隐身材料,实现可见光、红外线及微波等波段隐身的一体化,已引起人们关注。

《2.2 半导体铟化合物的用途》

2.2 半导体铟化合物的用途

半导体铟化合物是指氧化物以外的由两种或两种以上的元素构成的半导体,包括合金,重要的有 III-V 族的半导体,其中 InP、InAs、InSb 及三元 GaIn- As 和四元 In1-xGaxPrAsy 等,含铟半导体化合物具有一系列其他半导体所没有的显著特性,如很窄的禁带宽度、很低的电阻率、很高的电子迁移率、很低的霍尔系数,这使它们在某些方面的应用是其他半导体材料无可替代的。 它们的基础研究和开发,将是新世纪材料信息工程技术的内容之一。

英特尔公司已经发布了下一代半导体晶体管的标准———锑化铟晶体管。 与普通硅晶体相比,锑化铟晶体管运算速度能提高 50 %,消耗功率也将明显下降,英特尔公司希望能够在 2010 年至 2015 年生产出包含锑化铟晶体管在内的实际工作芯片成品,以替代当前的硅半导体芯片。

《2.3 铟合金的应用》

2.3 铟合金的应用

铟与银、铋等金属可形成一系列熔点在 47~234 ℃的“软合金”,可用作金属焊接剂。 因为铟焊料具有较好的润湿玻璃性能,且对某些贵金属基片的渗透较弱,主要用于电子元件等,如在高真空系统中作焊接玻璃-玻璃、玻璃 -金属及电子器件的焊接剂。 在铟基焊料合金中,20.0In/2.8Ag/77.2Sn 被认为是最可能取代现在广泛使用的 63Sn/37Pb 焊锡合金。 由于从 2006 年 7 月 1 日起,欧美、日本等地区将禁用含铅汞的焊料,因此研究常规焊锡代用品日显迫切,推出合适的铟基焊料合金恰逢其时。

此外,铟基合金还常用于制造耐蚀耐磨的高速发动机轴承而广泛应用于航空及汽车行业,铟基合金也用于制造铁磁合金、低熔点合金、牙科宝石用合金、装饰用合金及记忆合金等。

《2.4 硒铟铜(CuInSe2)的用途》

2.4 硒铟铜(CuInSe2)的用途

硒铟铜(简称 CIS)多晶薄膜太阳能电池属于技术集成度很高的化合物半导体光伏器件,是在玻璃或廉价的衬底上沉积多层薄膜构成的。 薄膜总厚度约为 2~3 μm,具有高转换效率、低成本、无衰退等综合性能。 这种电池是未来的太阳能电池主流产品之一,可广泛应用于大型太阳能电站、节能楼宇玻璃及航空航天等,有着巨大的市场需求。 另外,高速传感器与光伏电池有可能是未来铟应用的最主要增长点之一。

《2.5 电池防腐方面的应用》

2.5 电池防腐方面的应用

日本三井金属矿业公司在减少电池中汞的研究过程中发现了铟对防腐蚀有很好的效果。 从 1984 年开始以实现无汞为目的而进行负极材料的开发,为铟开辟了新的用途,日本的锰电池和碱性锰电池在 1992 年实现了无汞化,其中,铟的添加量约为 1×10-4 。

《2.6 现代军事技术中的应用》

2.6 现代军事技术中的应用

铟是现代高技术武器装备不可缺少的重要基础材料之一,美国国防后勤局(DLA)从 20 世纪 80 年代起即将铟纳入国防储备。 在现代军事高技术中,主要用于电子和信息装备方面,从军事指挥到武器制导,从电视到电子对抗均使用了含铟等稀散金属的元器件。

红外线成像仪(靠目标与背景的不同热辐射而成像)为红外线光电系统,与其他器件相结合成为多传感器的智能系统,是一种全天候、全天时作战工具。 美国用 100 多种热成像仪装备了军队。 红外热成像仪的“眼睛”是红外探测器,主要使用的材料有 CdSb,InSb,InAsSb/Si 等。 更新一代的使用 InSb 的元器件,具有更高灵敏度和分辨率、更远的使用距离,正在研发之中。

《3 铟的生产及供应》

3 铟的生产及供应

铟真正成规模的工业生产及应用至今时间尚不长,可将其市场的成长划分为 4 个阶段:第一阶段,小市场阶段,时间为 20 世纪 80 年代初以前,铟的用量及生产量少,提取成本高,价格昂贵,供需矛盾不突出;第二阶段,市场平稳发展阶段,时间为 20 世纪 90 年代,这一时期铟的应用领域得到拓宽,稍显供不应求,原生铟的生产量和需求量大幅提高,提取成本有所下降,市场价格较高;第三阶段,市场成长阶段,时间为进入 21 世纪以来,这一时期铟的供需矛盾突出,供过于求,原生铟的生产能力大幅提高,远大于市场对铟的需求,造成市场上铟生产过剩,铟价格大幅下滑,2001 年跌至最低价位,低价格一方面刺激了铟消费,一方面压缩原生铟生产规模,通过铟价格的调节,铟市场供需双方发生着内部调整;第四阶段,市场快速成长阶段,始于 2004 年下半年,由于中国南丹矿难事故,日本和法国两大铟厂宣布关闭,而铟消费日趋旺盛,导致铟价攀升至创记录的每千克 1 000 美元,铟市场进入一个新的快速成长时期。

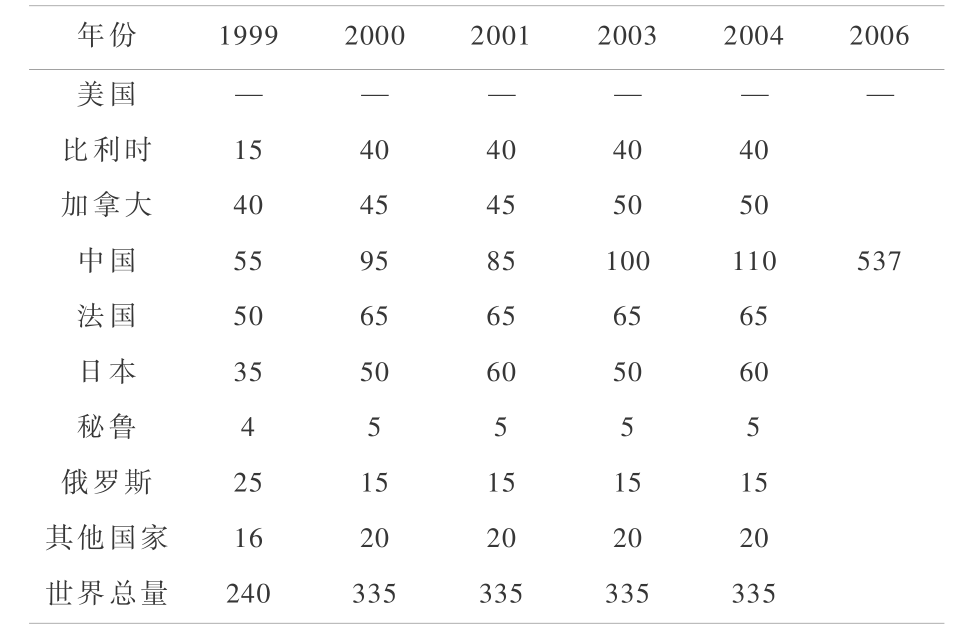

世界各国及相关企业的铟年生产能力见表 1 ,其近几年的产量见表 2。 由两表可见,中国现已成为世界最主要的产铟国,其产量占世界总产量的 1/3 以上(实际可达 60 % 以上)。

《表1》

表 1 世界主要铟生产企业的年生产能力

Table 1 Annual capacity of indium-producing enterprises in the world

《表2》

表 2 主要产铟国的原生铟产量

Table 2 Primary indium output in the main indium-producing countries

t

《4 铟的消费与需求》

4 铟的消费与需求

《4.1 铟的消费与需求量》

4.1 铟的消费与需求量

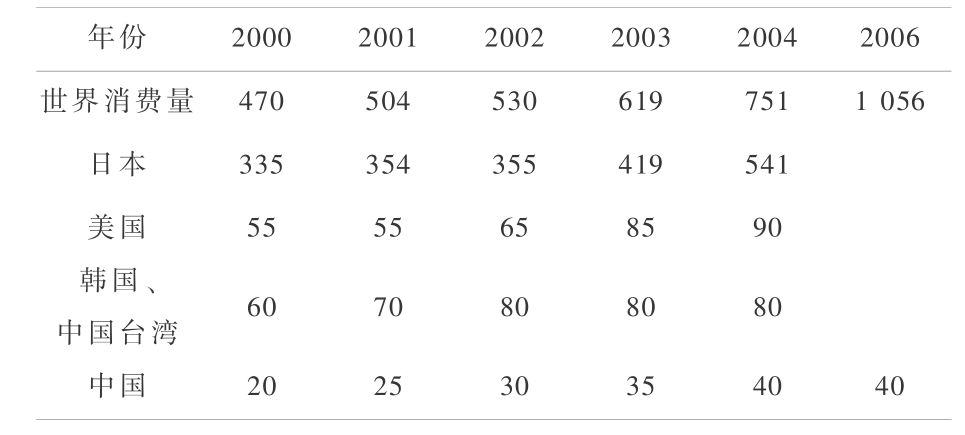

近几年的世界铟 消 费量 见表 3。 2000 年 至 2006 年间,年均递增 14.4 %,2006 年全球铟消费量为 1 056 t。 预计 2006 年至 2010 年期间,世界铟需求量年均递增将超过 10 %,2010 年将达到 1 800 t 左右。

《表3》

表 3 世界精铟消费量

Table 3 Refined indium consumption in the world

t

日本和美国是世界上的铟消费大户,日本的年需铟量已占世界的 60 % 以上,有左右市场的能力。美国现已不再生产金属铟,其消费完全靠进口。

中国的铟消费量 2006 年在 40 t 左右,其中平板显示器行业占 50 %(主要以进口 ITO 的形式消耗),碱性锌锰电池用铟量约 11 t,低熔合金和焊料等行业消耗 10 t 左右。 到目前为止,中国使用的 ITO 导电玻璃、液晶材料都已经基本国产化,ITO 导电玻璃的生产能力超过 500×104 m2。 从目前平板显示器的发展估计,该行业铟的消耗量在 20 t 左右,但由于铟靶材主要靠进口,国内铟直接在 ITO 的消费极少。 未来中国碱性电池、光伏电池和 ITO 制造领域对铟的需求将保持增长,预计 2010 年国内铟用量将接近 100 t。 中国低端 ITO 如果能替代进口,每年可增加 20 t 以上的需求。 随着世界液晶显示行业的竞争加剧,西方液晶面板和导电玻璃的制造有向中国转移的趋势,国内对 ITO 的需求将增长。

中国的精铟绝大部分出口,2001 年、2002 年、 2003 年的出口量分别为 140 t、129 t、175 t,2004 年出口量达 420 t 的创纪录水平,其中出口日本 229 t,出口美国 80 t,出口量超过当年的产量。

迄今为止,世界铟产业格局的形成,原生铟生产以中国为中心,再生铟生产及消费以日本为中心,西方国家的铟生产相对稳定,但在欧洲萎缩,亚洲和加拿大缓慢增长,这样的格局将会维持相当时间。

中国大量出口铟初级原料不符合国家的根本利益,不但支持了国外相关高技术产业发展,且造成大量二次铟原料在国外循环,相当于增加了国外的铟资源。 铟是现代高新技术产业的重要支撑材料,关系到国力的增强。 如果中国大量出口铟初级原料的局面长期不能得到扭转,势必影响到国家资源安全。为维护国家资源安全,近年来国家加强了对铟产品的出口管理。 从 2007 年 7 月开始,国家开始对铟产品出口实行配额管理和许可证管理制度,禁止加工贸易,限制铟产品出口企业范围,其目的是逐渐减少,直至完全禁止铟初级原料产品出口。 这符合国家长远的根本利益。

《4.2 铟的消费结构及铟的价格》

4.2 铟的消费结构及铟的价格

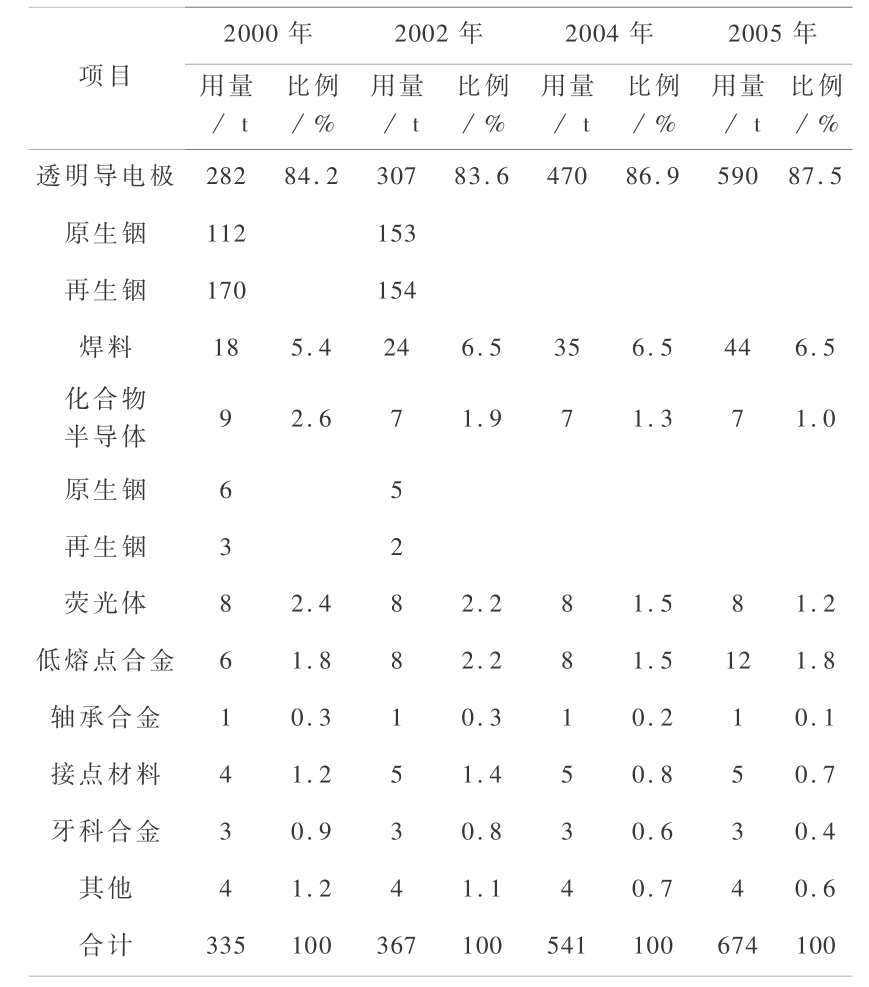

国外铟的消费结构为:ITO 薄膜占 79 %,合金、化合物占 5 %,半导体占 3 %,其他占 2 %;日本的消费结构见表 4。 可看出,电子工业 ITO 薄膜已占了铟用途的 3/4 以上,成为左右铟消费和价格的主要因素。

《表4》

表 4 日本的铟消费结构

Table 4 Indium consumption pattern in Japan

铟的价格随铟的用途和供应情况的变化而变化,波动较大。 铟的市场价是极不稳定的,20 世纪历经几次高峰和低谷,2002 年达到近二十年的最低价 97 美元/kg;从 2004 年第四季度起,随铟的供应减少和消费量大幅强劲上升,导致铟价急剧攀高, 2005 年最高达 1 060 美元/kg;但从 2006 年下半年,铟价又开始一路下跌,直至 2007 年上半年的 680 ~740 美元/kg,铟价进入新的调整期。

《5 铟资源》

5 铟资源

《5.1 铟的地质资源》

5.1 铟的地质资源

5.1.1 铟的地球化学性质

对于铟的地球化学性质来说,认为性质最为相近的元素首先是锡(II)、镉,其次是铁、镓、铊,再次为锌、铜和铅。 这种近似性可以用图 1 来表示。

《图1》

图 1 铟与某些相近元素的关系示意图

Fig. 1 Relation between indium and certain similar elements

铟的独立矿物虽有自然铟 ( In)、硫铟铁矿( FeIn2S4)、硫铟铜矿( CuInS2)、硫铜铟锌矿 ( CuZn-Fe )3 ( InSn )S4 及水铟矿 In ( OH )3 ,但这些矿物在自然界中很少遇见,铟的基本量是以杂质成分分散在其他元素的矿物中。 由于具有相当大的与硫的亲和性,故铟主要富集在硫化物中,同时也存在于某些氧化物及硅酸盐矿物中。 在含氧化合物和硫化合物中受不同元素的控制。

5.1.2 铟矿床

铟矿床的特征如下:

1)分散元素成矿域和矿床密集区主要分布于克拉通周边的沉积区,位于地壳盖层较厚的地域,如中亚成矿域、中国江南古陆周边、西秦岭地域等。铟在中国分布的一个显著特点是较为集中,集中分布在云南、广西、内蒙古、青海等 4 省区的铅锌矿床和铟多金属矿床中。 国家储委稀散金属储量统计报告表明,铟矿 59 处,分布在 15 个省区,已探明的铟资源主要集中于西部地区的广西、云南和青海,这 3 省储量约占全国的 80 %。 其中广西储量居全国第一位,广西南丹大厂矿区多金属矿山铟含量高,储量大,是世界罕见的特大特富铟矿床,被世界誉为“铟都”。 铟元素在中国还未发现独立矿床,仅在俄罗斯和法国有独立矿床的报道。

2)铟、碲、铼与其他分散元素(镉、铊、硒等,成矿温度 100 ~200 ℃) 相比成矿温度偏高(200 ~300 ℃)。

3)铟元素在表生作用下,在矿床氧化带内以氢氧化物(氢氧铟石)、氧化物(水铟石)等形式富集,以胶体吸附(褐铁矿吸附铟、硒等)形成超常富集。

4)铟的富集常常与 Sn,Zn,Pb,Sb 等元素有关,常与 Cu,Ge,Se,Te,Cd 等元素共生为特征。 需要指出的是,在含多个分散元素的矿床中,这种情况是普遍的,往往是少数而不是全部的分散元素都有很高的富集程度。

长期以来,分散元素多被作为其他矿床的伴生组成进行研究。 近些年来,随着中国一批批分散元素独立矿床的发现,以及镓、铟等元素应用领域的拓宽,需求量的增加,利用价值的提高,分散元素成矿、特别是分散元素独立成矿这一问题,才逐渐引起矿床学家的重视。 他们不仅提出了分散元素独立矿床和分散元素的成矿机制和找矿方向,并在生产实践中得到了充分的印证,打破了长期以来“分散元素不能形成独立矿床,只能以伴生元素存在”的论断,认为“在一定地质地球化学条件下,分散元素不仅能发生富集而且能超常富集,并可以独立成矿,而且,分散元素可以通过非独立矿物形成富集成独立矿床”,按此理论划分,表 5 列出了铟的矿床类型及成矿特点。

《表5》

表 5 铟的矿床类型及成矿特点

Table 5 Deposit form and metallogenetic characteristics of indium

5.1.3 铟储量

据美国地质局的调查统计,2000 年的世界铟储量(以锌矿床为基础)统计结果见表 6。

《表6》

表 6 世界的铟储量

Table 6 Indium reserves in the world

t

如果将铜、锌和锡矿含铟量计入在内,目前有经济价值的铟总储量已超过 10 000 t。 由于资料掌握不准,表 6 的储量对中国铟储量计算明显偏低。 中国铟资源拥有量居世界第一,已探明的铅储量为 3 573×104 t,锌储量为 9 379×104 t,与铅锌矿共生的铟储量为 8 000 t 左右。 我国铅锌矿床中含铟率高于国外,随资源勘探工作的深入,可开发的铟资源将继续增加。

《5.2 原生铟的生产原料》

5.2 原生铟的生产原料

铟矿物多伴生在有色金属硫化矿物中,特别是硫化锌矿,其次是方铅矿、氧化铅矿、锡矿、硫化铜矿、硫化锑矿等,铁矿石中也能找到。 在有色金属精矿冶炼和高炉炼铁过程中,铟依其行为与走向不同,会在某些生产工序和中间产品或副产品中达到相当程度的富集,成为提铟的主要原料,如炉渣、浸出渣、溶液、烟尘、合金、阳极泥等。

按主金属原料来源和生产工艺的不同,将供提取原生铟的原料初步归结为 10 类主金属(原料), 13 种铟富集物,如表 7 所示。

《表7》

表 7 原生铟的生产原料汇总

Table 7 Raw material for the production of primary indium

注:表示 ①~⑬ 种铟富集物。

《5.3 铟的二次资源》

5.3 铟的二次资源

铟的二次资源主要是在铟制品的生产过程和使用过程中产生的下脚料、废品、旧品、元器件等。 在发达国家,对铟二次资源的回收利用皆十分重视,以日本为例,再生铟的产量已占到铟总消费量的约 45 %。 中国迄今对铟的使用量仍不够大,铟的二次资源不多,再生铟的生产尚不完善。

《6 铟提取技术及其进展》

6 铟提取技术及其进展

《6.1 铟的提取方法》

6.1 铟的提取方法

由于铟是地壳中含量极少、分布极散的稀散元素,含铟高的矿物难觅,这就决定了铟的提取原料杂,提取过程较长,方法很多。

铟的提取过程中,无论采用何种工艺,均应全面考虑如下几个因素:

1)铟的提取应与主产品的生产工艺相适应,相互衔接、配合;

2)采用尽可能简短而有效的提取工艺,并做到物料全面综合利用;

3)经济、适用、可靠;

4) 满足安全和环保节能要求,不造成二次污染。

铟的提取过程一般可以分为 4 个阶段:在其他主金属提取过程中的富集;制取铟富集物;通过一些化学冶金过程而制得粗铟;粗铟电解得精铟锭。 提取铟的原则流程如图 2 所示。

《图2》

图 2 提取铟的原则流程

Fig. 2 Basic flowsheet for indium extraction

《6.2 从几种代表性原料中提取铟的方法与工艺》

6.2 从几种代表性原料中提取铟的方法与工艺

6.2.1 从湿法炼锌的浸出残渣提取铟

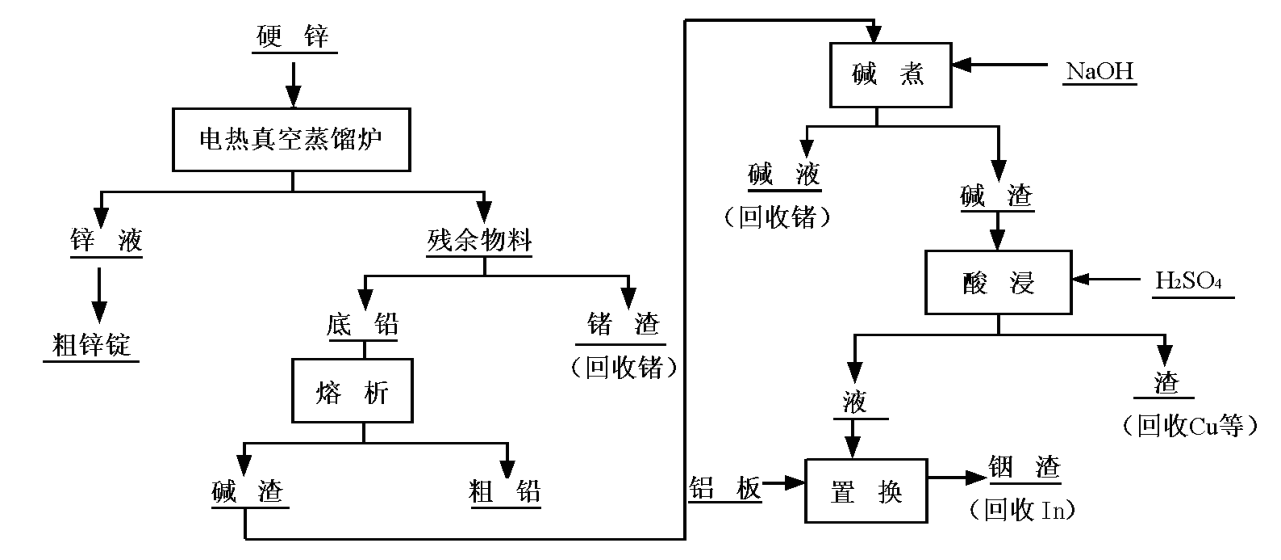

在湿法炼锌工艺中,对锌精矿的焙砂进行中性浸出时,所产中性浸出液经净化后供电解提锌,而中性残渣(或铁矾渣)则富集了锌焙砂中的铟,是综合提取铟的最主要原料。 其处理的原则流程如图 3 所示,这是提取铟的主要工艺。

《图3》

图 3 锌残渣中回收铟的原则流程

Fig. 3 Basic process for recovering indium from zinc residue

6.2.2 从火法炼锌的副产品———硬锌中提取铟

对火法炼锌(ISP 法、竖罐蒸馏、电炉法等)产出的粗锌进行火法精炼时,所产出的副产品如硬锌往往富集了铅、铟、锗等,应予综合提取回收。 中国戴永年院士等研发成功的真空蒸馏法,利用金属蒸气压的差别,在真空状态下通过电加热使锌挥发,而铅、铟、锗残留达到分离和进一步富集的目的。 其原则流程如图 4 所示。

《图4》

图 4 从硬锌中回收铟的真空蒸馏流程

Fig. 4 Vacuum distillation process for recovering indium from hard zinc

6.2.3 从粗铅浮渣和铜吹炉尘中提取铟

铅矿还原熔炼所产生的粗铅,在进行火法氧化精炼时,铟富集在氧化浮渣中,浮渣用反射炉等熔炼后产生的烟灰是综合提取铟的重要原料。 火法炼铜所得到的冰铜,在进行吹炼产生粗铜时,所产生的烟尘也会富集铟,由这二种原料中提取铟的原则流程见图 5 所示。

《图5》

图 5 从烟灰中提取铟的原则流程

Fig. 5 Basic progress for recovering indium from dust

6.2.4 从焊锡电解液中提取铟

焊锡(锡铅合金)采用氟硅酸电解液进行精炼时,铟会逐步富集于电解液中,可适时抽出以提取铟,其提取工艺原则流程如图 6 所示。

《图6》

图 6 由焊锡电解液提取铟的原则流程

Fig. 6 Basic progress for recovering indium from solder tin electrolyte

6.2.5 高炉炼铁烟尘提铟

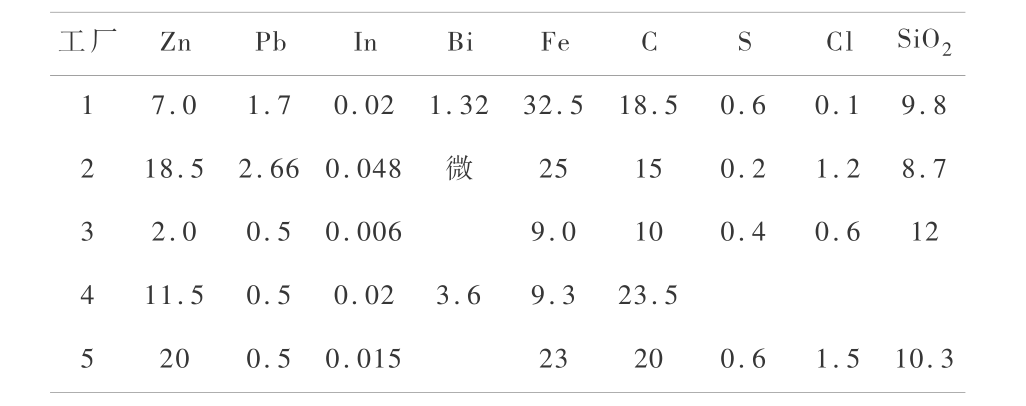

高炉冶炼生铁过程中,对高炉烟气净化所得到的烟尘俗称瓦斯泥(湿尘泥)或瓦斯灰(布袋尘),它除含 Fe、C 等外,还会含有相当量的铟、锌、铅、铋等有价金属,其成分如表 8 所示。

《表8》

表 8 炼铁高炉瓦斯泥(灰)中各组分的质量分数

Table 8 Quality percent of each componentin the blast furnace gas (ash)

%

瓦斯泥(灰)这一高炉副产品,一向被钢铁厂作废物丢弃,而由表 8 可见,该高炉瓦斯泥(灰)含有价元素多,含有害元素少,综合利用意义很大。 一般而言,年产百万吨的一座钢铁厂年产出瓦斯泥(灰)达 6 000 ~9 000 t,全世界的钢铁产量已突破 1×109 t,中国达 4.3×108 t,其中可供利用的瓦斯泥(灰)确实不是一笔小数目。

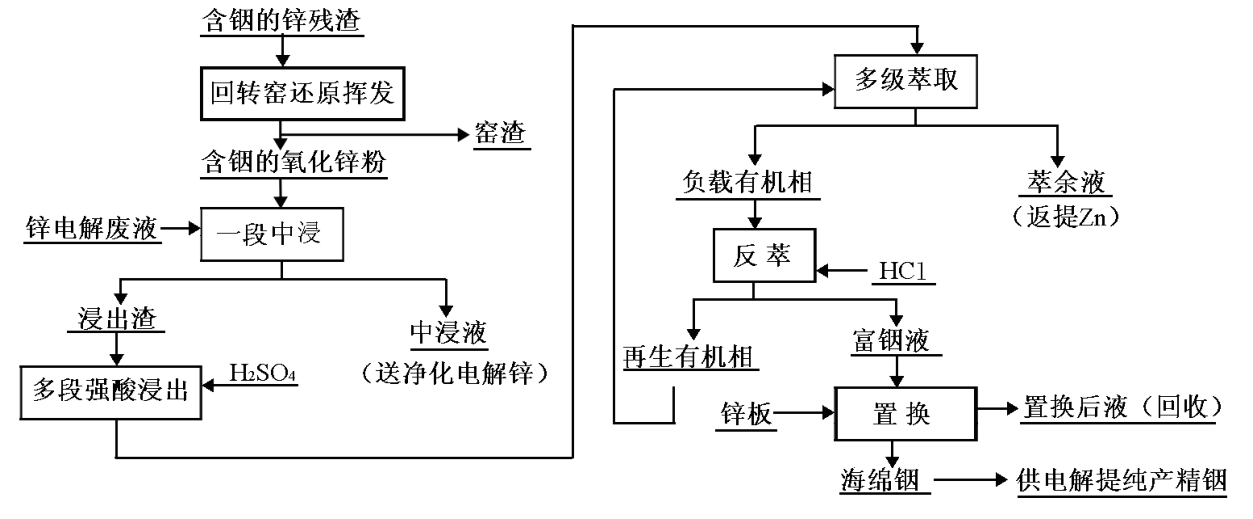

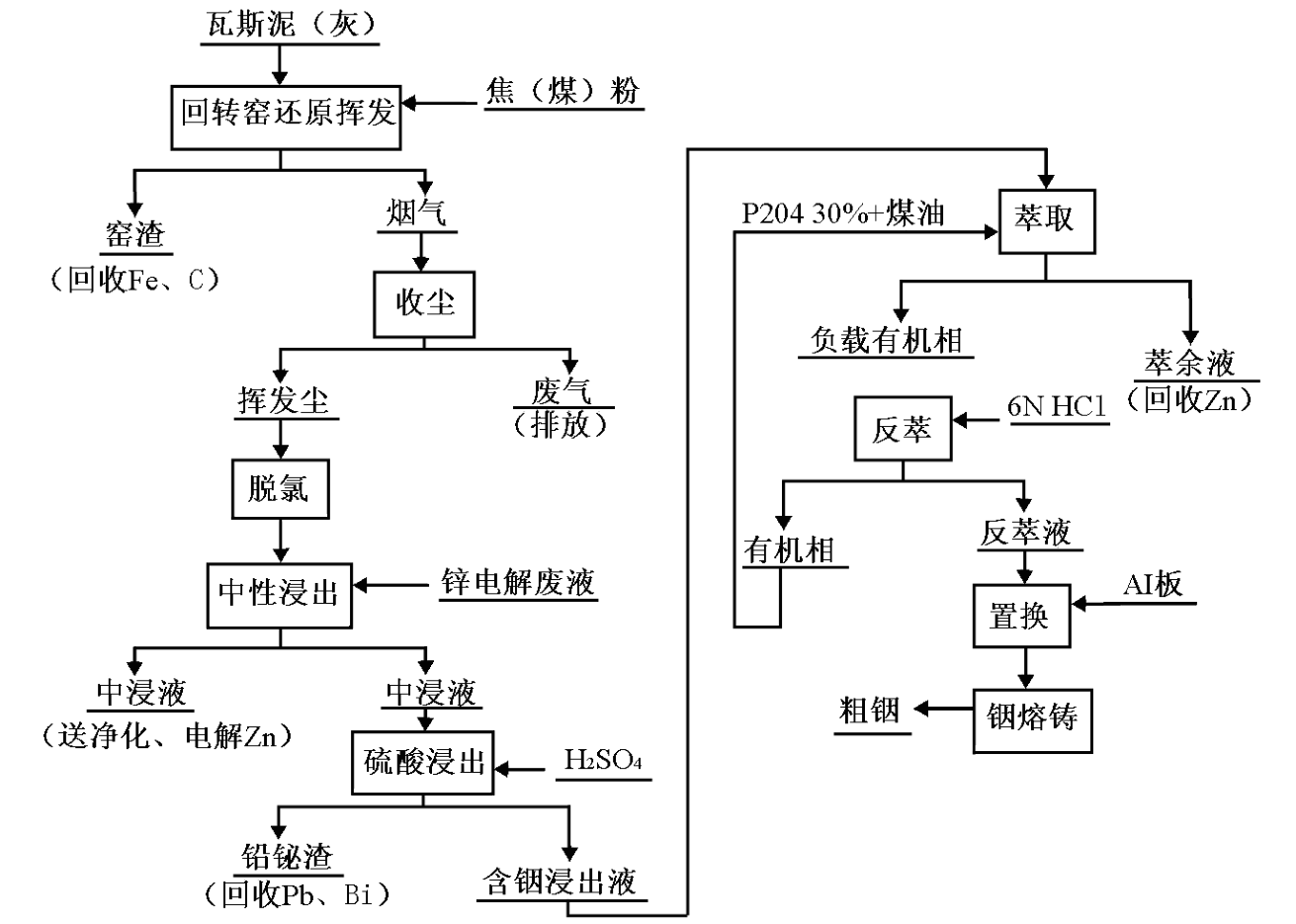

由笔者研发并在个旧市红河锌联公司成功应用的工艺流程(如图 7),成熟而实用,物料中铟、锌等金属综合利用较全面,做到了物尽其用(已申报专利),很具推广价值。

《图7》

图 7 从高炉炼铁烟尘中提区锌、铟的工艺流程

Fig. 7 Flowsheet for recovering zinc and indium from the dust of blast furnace ironmaking

6.2.6 由再生资源回收铟

ITO 靶材是由 In2O3 和 SnO2 组成的氧化物烧结体,要有效回收其废料中的铟,可利用铟与锡性质的差异,使铟与锡分离。 可供选择的分离方案有电解、水解沉淀、碱法分离、置换等方法,但均有一定缺陷。笔者研发成功的“酸浸-硫化沉淀联合工艺”(如图 8),具有简便、高效、先进、合理的特点,已申报专利,并已向中国台湾转让,在台湾新竹建设投产。

《图8》

图 8 酸浸 -硫化沉淀法从 ITO 废料回收铟的工艺流程

Fig. 8 Recovery of indium from IT0 waste by acid leaching-sulphiding precipitation progress

《6.3 提取技术的进展》

6.3 提取技术的进展

1)经过 50 余年不懈努力和奋斗,中国的铟提取技术和水平已居世界前列,有多项独创的技术及设备成功应用于工厂生产,形成了系统、完整的符合中国资源特点的独特工艺流程。 其中,与湿法炼锌相匹配的综合回收铟工艺与设备,火法炼锌副产品真空蒸馏法富集铟的工艺与设备,由高炉炼铁烟尘提取铟的工艺等颇具特色,先进适用,是对世界提铟技术的贡献。

2)对于从含铟废液中富集和纯化铟,普遍采用了有机溶剂技术,萃取剂均采用 P204(2(乙基已基)磷酸),该技术的推广对促进中国铟产业的迅猛发展,居功甚伟。 P204 使用方便,价格低,单耗少,但它不是铟的特效萃取剂,带来提取铟工艺的诸多问题。 因此,研制新型、特效铟萃取剂,乃至使用液膜萃取等,以简化提铟工艺、提升铟产品等级,将成为今后发展方向。

3)伴随液晶显示器国内生产的发展,ITO 的需求相应增长;对铟产品的结构形式及再生铟的提取技术,必然提出要求,产研界须对此及早回应。

《7 结语》

7 结语

近 30 年来,铟被广泛应用于半导体材料、工厂材料、新能源材料和精细化工材料。 液晶显示器及镀膜玻璃对铟制品的强烈需求,更是推动铟产业延续发展的主要动力。 铟及其制品已成为世界最重要的先进材料和战略储备物资之一,全球铟消费量已突破 1 000 t,为 10 年前的 5 倍。

中国独具铟资源优势,仅与锌、铅所共生的铟储量就达 10 000 t 左右。 广西、云南是铟资源拥有量最多的地区,两者合计超过 8 000 t;目前,中国已成为铟生产大国和粗铟出口大国,成为铟出口大国虽然值得骄傲,但不容乐观,因为这不符合国家的根本利益。建议主管部门严格控制铟初级产品的出口配额管理和许可证管理制度,以保证国家长远的根本利益。

京公网安备 11010502051620号

京公网安备 11010502051620号