《1 前言》

1 前言

近年来日本在地下洞室开挖支护中普遍采用信息化设计施工法[1 ~ 3] ,不过,日本的预测解析(FEM 计算分析)大多对单个大洞室进行,并简化为二维(平面)问题,很少进行完全模拟实际施工过程的三维计算。

天荒坪抽水蓄能电站地下厂房洞室群信息化设计施工实例的特点是完全模拟实际施工过程,并进行了三维预测解析。具体为:根据地下厂房第一层开挖揭示的实际地质情况修正三维弹塑性 FEM 计算模型,真实模拟实际采用的“平面多工序、立体多层次”的施工作业顺序,预测洞室群围岩性状;根据计算结果及时修正围岩支护设计参数。同时在施工开挖时,对开挖面加强现场同步观测,及时分析观测资料,对观测分析中发现的一些重点施工支护部位适时加固,确保围岩的安全稳定。这种施工预测解析与信息化施工管理相结合的施工方法简单实用。由于采用了这种施工方法,天荒坪抽水蓄能电站地下厂房洞室群的开挖施工在短短的 24 个月内得以顺利完成,确保了电站 1998 年提前投产发电。

《2 天荒坪抽水蓄能电站地下厂房洞室群概况及地质情况 》

2 天荒坪抽水蓄能电站地下厂房洞室群概况及地质情况

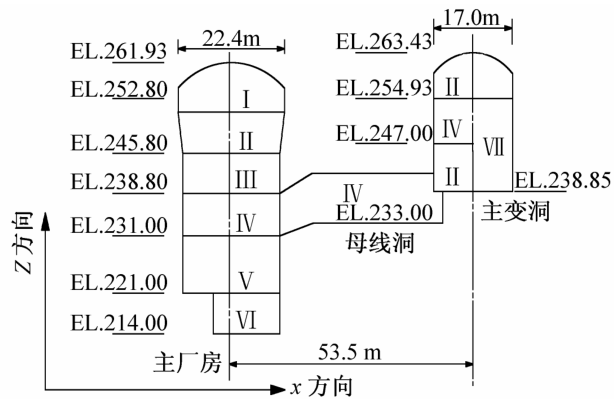

天荒坪抽水蓄能电站位于浙江省安吉县,安装 6 台 300 MW 机组,总容量1 800 MW ,是华东地区第一座大型抽水蓄能电站,于 1994 年正式开工, 1998 年第一台机组开始试运行, 2000 年全部机组投产发电。其地下厂房采用尾部布置方式,由主副厂房、主变洞、尾水事故闸门洞 3 个平行排列的主要洞室,以及用于电缆、交通、通风、排水的洞室与竖井组成(图 1)。整个洞室群位于雄厚的山体中,地下埋深为 160 ~ 200 m 。主副厂房长 200.7 m ,宽 21.0 ~ 22.4 m ,高 47.53 m ,纵轴线方位 N30°W ,与压力钢管进厂方向呈 64°交角;主变洞长 180.9 m ,宽 18.0 m ,高 27.73 m ,与厂房净间距 33.5 m ,与厂房之间用 6 条母线洞和 1 条主变运输洞相连;尾水事故闸门洞与厂房净间距 78.4 m 。

《图 1》

图 1 天荒坪电站地下厂房洞室群布置图

Fig.1 Underground powerhouse complex of Tianhuangping pumped storage power station

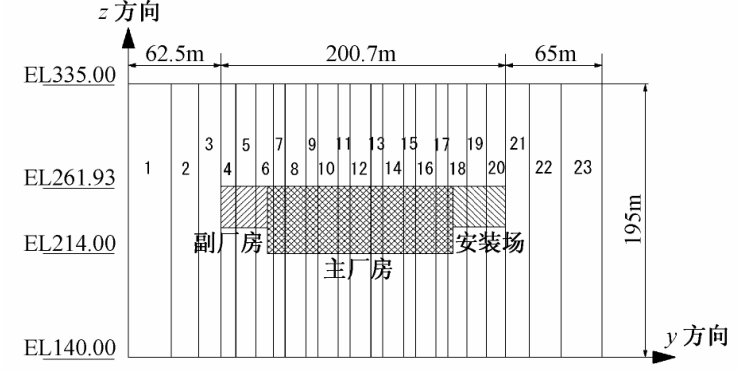

天荒坪抽水蓄能电站地下厂房洞室群施工的关键是主副厂房与主变洞的开挖,根据施工进度的要求,其开挖工期仅有 22 个月(1994 年 3 月至 1995 年 12 月)。为保证工期,在实际施工中,对施工方案进行了整体优化,采用了在单个大洞中“平面多工序、立体多层次”,在洞室群中“立体多层次、多工作面交叉”的施工方案(图 2)。比如,在厂房一层开挖的同时进行主变洞一层开挖;在开挖主变洞一层的后期,通过先挖导洞的方式隔层开挖主变洞的三层。这种多工序、多层次的开挖方式,以及天荒坪抽水蓄能电站地下厂房洞室群纵横交叉的特点,使得洞室围岩的应力变形情况变得复杂。还有,在勘测设计阶段,地下厂房洞室群的地质情况不可能完全把握清楚。为此,天荒坪抽水蓄能电站地下厂房洞室群采用了施工预测解析与信息化施工管理相结合的设计施工法。

《图 2》

图 2 天荒坪电站地下厂房洞室群分期开挖图

Fig.2 Staged excavation of the underground powerhouse complex

天荒坪抽水蓄能电站地下厂房洞室群区域主要分布有侏罗系劳村组含砾流纹质熔凝灰岩和后期侵入的煌斑岩脉。该地段岩石新鲜,以整体块状结构(I 类)岩石为主,块状结构(II 类)和层状结构(III 类)岩体次之。有 1 条代号为 F121 的 II 级结构面(断层)和 f216 等 12 条 III 级结构面。在一定区域内有成组性强的Ⅳ级结构面(节理密集带)。设计选定的厂房纵轴线(N30°W)及地下洞室布置避开了 F121 和 f216 断层,但估计地下厂房会有约 80 m 穿越节理密集带。经对地质资料及原位试验结果的综合分析,认为主副厂房洞室中的非节理密集带地段的围岩为稳定~基本稳定,节理密集带的围岩为稳定~基本稳定性差。主变洞室和母线洞室围岩以 II 类岩体为主,III,IV 级结构面稍发育,无不利结构面组合,局部小范围的节理密集带对顶拱和边墙稳定无大影响,围岩为稳定和基本稳定。实际开挖后发现,整个地下洞室范围内仅有数条Ⅲ级结构面,对地下洞室稳定性影响不大。但整个厂房和主变洞室均处于节理密集带范围。对于顶拱层开挖,产状为 N5° ~ 15°E , SE ∠ 60° ~ 65°的节理发育密集,最小间距仅 2 ~ 3 cm ,一般为 8 ~ 20 cm 。节理面光滑平直,其走向与厂房纵轴线交角较小,在下游岩壁起拱位置(拱肩)附近与开挖面形成小夹角的临空面,引起岩体松动变形,所以顶拱层开挖时掉块现象较为严重。对于边墙开挖,出现产状为 N5° ~ 15° E ,SE ∠ 60° ~ 70°及产状为 N40° ~ 50°W , SE ∠ 50°左右的二组节理,其组合对上游岩壁稳定不利。

《3 地下厂房洞室群开挖的施工预测解析》

3 地下厂房洞室群开挖的施工预测解析

根据施工单位上报并经工程监理批准的施工组织设计,在建设单位支持下,由工程监理提出并组织设计单位、高等院校和施工单位一起进行模拟现场实际施工现状的施工预测解析。

《3.1 三维有限元计算概况》

3.1 三维有限元计算概况

三维有限元计算与结构段见图 3 ,其范围为 x 方向自离主厂房上游壁 80 m 的围岩开始,横穿主厂房,母线洞与主变洞,至主变洞下游壁 54 m 的围岩止,共 205 m ; y 方向自离副厂房左端 62.5 m 的围岩开始,沿着主副厂房的纵轴线,至安装场右端 65 m 的围岩止,共 320 m ; z 方向自高程 EL .140 m 的围岩开始至高程 EL . 335 m 的围岩为止,共 195 m 。沿主副厂房的纵轴线( y 方向)用 24 个计算剖面将整个计算范围分成 23 个结构段。洞室围岩以外的三维有限元计算网格如图 4 所示。

《图 3》

图 3 三维有限元计算剖面与结构分段图

Fig.3 Calculation sections in the three-dimensional FE analysis

《图 4》

图 4 洞室围岩以外的三维有限元计算网格

Fig.4 3D finite elements excluding the surrounding rock mass

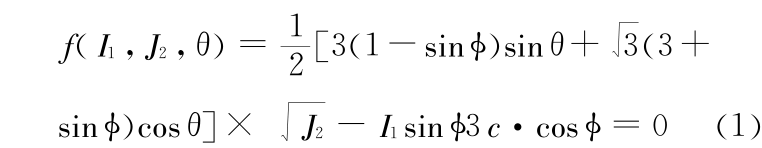

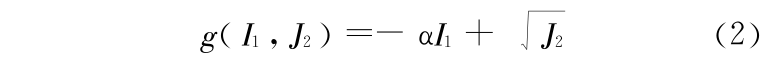

计算采用的弹塑性模型以 Mohr - Coulomb 准则为屈服函数,以 Drucker - Prager 准则为塑性函数。三维应力状况下, Mohr - Coulomb 准则表示为

式中 I1,J2 分别为应力第一、第二不变量,θ 为 Lode 角, c , 为抗剪强度指标。 Drucker - Prager 塑性函数表示为

为抗剪强度指标。 Drucker - Prager 塑性函数表示为

式中  。

。

根据勘测阶段的岩石试验结果,取围岩的计算参数为容重  = 26.1 kN/m3 ,弹性模量 E = 6.8 × 104 MPa ,泊松比 ν = 0.22 ,内摩擦角

= 26.1 kN/m3 ,弹性模量 E = 6.8 × 104 MPa ,泊松比 ν = 0.22 ,内摩擦角 = 50°,凝聚力 c = 0.3 MPa ,屈服应力 σs = 2.0 MPa 。根据厂房第一层开挖揭示的实际地质情况,对于节理密集带范围内的围岩,计算时其弹性模量值取试验值的一半,即 E = 3.4 × 104 MPa ,其他计算参数保持不变。

= 50°,凝聚力 c = 0.3 MPa ,屈服应力 σs = 2.0 MPa 。根据厂房第一层开挖揭示的实际地质情况,对于节理密集带范围内的围岩,计算时其弹性模量值取试验值的一半,即 E = 3.4 × 104 MPa ,其他计算参数保持不变。

根据实测资料回归分析得到,初始地应力 σz 与 σx(MPa)与岩体厚度 H(m)的关系为 σz = 3.142 6 + 0.031 43 H ,σx = 7.143 1 + 0.007 14 H 。计算以此确定初始地应力场,并近似假定 σy =σx 。

计算完全模拟图 2 所示的实际洞室开挖施工顺序。洞室开挖模拟用以下处理方法实现:对于不同层的开挖赋予不同的材料号,某一层开挖后,不需改变结构结点编号与单元编号,只对开挖部分的材料参数加以修改,将其弹性模量改为一较小值,使其成为“空单元”。

《3.2 计算结果》

3.2 计算结果

3.2.1 主厂房、主变洞围岩位移计算表明,在整个开挖过程中,主副厂房段拱顶处 z 向位移都在 2 mm 左右,方向指向洞内。其最大值为 2.118 mm ,发生在稍靠主厂房两端的 10 # 与 16 # 断面处,而未发生在主厂房的正中央部。这是由于主厂房第 I 层开挖后,洞周释放荷载引起的主厂房中部的拱顶处 z 向位移指向洞内,而主厂房两顶端洞壁释放荷载引起的主厂房中部的拱顶处 z 向位移指向洞外,两者叠加的结果使得其最大值发生在稍靠主厂房的两端。这反映了三维有限元计算的效应。

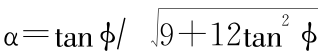

图 5 为中间结构段 13 # 断面主厂房与主变洞的拱顶(图中 A 点) z 向位移与拱肩(图中 B , C 点) x 向位移随洞室开挖的变化过程,各点位移以沿坐标正向为正。从图中可以看出:

1)主厂房第 I 期开挖后,尽管进行了主厂房、主变洞的各层开挖以及母线洞的开挖,主厂房拱顶 A 点处的 z 向位移变化不大。

2)第 II 期以后的开挖,引起的主厂房上游拱肩 B 点的 x 向位移变化较下游拱肩 C 点的大,主变洞上游拱肩 B′ 点的 x 向位移变化较下游拱肩 C′ 点的小,说明主厂房与主变洞之间的岩体有整体沿 x 正向(厂房下游方向)变位的趋势。

3)第 IV 期开挖,主变洞上游拱肩 B′ 点的 x 向位移基本不变,被认为是由于主厂房、主变洞与母线洞同时开挖的综合效果。

4)第 V 期开挖,主变洞上游拱肩 B′ 点的 x 向位移甚至出现向上游方向的位移,主厂房下游拱肩 C 点的向上游方向的位移也有所增加,说明主厂房与主变洞之间的岩体整体沿 x 正向(厂房下游方向)变位的趋势得到转向。

《图 5》

图 5 计算得到 13 # 断面主厂房与主变洞的拱顶 z 向位移与拱肩 x 向位移的变化过程线

Fig.5 Evolution of deformation at the arch top and toes of the main powerhouse and the main transformer halls

3.2.2 洞室开挖引起的围岩屈服同厂房拱顶处 z 向最大位移发生位置相对应,由于厂房两顶端岩体约束的影响,各个施工期末围岩屈服的最大区域发生在靠近厂房两顶端部位,而不是发生在厂房的中部。进一步体现了三维有线元计算的效应。

图 6 为中间结构段 13 # 断面各施工期末开挖引起的围岩屈服范围发展情况。可以看出:

1)主厂房顶层开挖(第 I 期)与主变洞顶层开挖(第 II 期)后,顶拱表层进入屈服,屈服深度为 2 ~ 3 m 。以后逐层向下开挖,顶拱的拱肩部位屈服深度增大至 6 ~ 7 m ,其余部位屈服深度基本不变。

2)洞室开挖后,主厂房上游侧高程 245.80 ~ 233.00 m 间的洞壁与主变洞高程 254.93 ~ 247.00 m 间的洞壁的屈服深度较大,大约为 6 ~ 7 m ;主厂房下游侧与母线洞的交叉部位的屈服深度也较大,达 6 ~ 7 m 。

《图 6》

图 6 计算得到 13 # 断面洞室围岩屈服

Fig.6 Evolution of yielding zones at section 13

《3.3 支护参数调整》

3.3 支护参数调整

原设计主厂房顶拱的支护锚杆为:直径 mm 、长度 L = 510 cm 、间距 120 cm 。计算表明,主厂房顶拱处大部分围岩的屈服深度为 2 ~ 3 m ,拱肩处达到 6 ~ 7 m 。根据此计算结果,实际施工中将锚杆长度缩短为 L = 460 cm ,间距保持不变,同时在厂房拱肩处增加了一排长度 L = 710 cm 的长锚杆。顶拱范围全部挂网喷厚 15 cm 的砼。在厂房上下游边墙一般地段的锚杆支护基本维持原设计方案,即直径

mm 、长度 L = 510 cm 、间距 120 cm 。计算表明,主厂房顶拱处大部分围岩的屈服深度为 2 ~ 3 m ,拱肩处达到 6 ~ 7 m 。根据此计算结果,实际施工中将锚杆长度缩短为 L = 460 cm ,间距保持不变,同时在厂房拱肩处增加了一排长度 L = 710 cm 的长锚杆。顶拱范围全部挂网喷厚 15 cm 的砼。在厂房上下游边墙一般地段的锚杆支护基本维持原设计方案,即直径 mm 、长度 L = 510 cm 、间距 150 cm 。但在开挖揭露出的节理密集带及计算得出的屈服深度大于 3 m 的范围内,锚杆长度增加为 L = 710 cm ,间距为 200 cm 。主变洞内的锚杆支护参数修正原则与主厂房基本相同。

mm 、长度 L = 510 cm 、间距 150 cm 。但在开挖揭露出的节理密集带及计算得出的屈服深度大于 3 m 的范围内,锚杆长度增加为 L = 710 cm ,间距为 200 cm 。主变洞内的锚杆支护参数修正原则与主厂房基本相同。

《4 地下厂房洞室群开挖的信息化施工管理》

4 地下厂房洞室群开挖的信息化施工管理

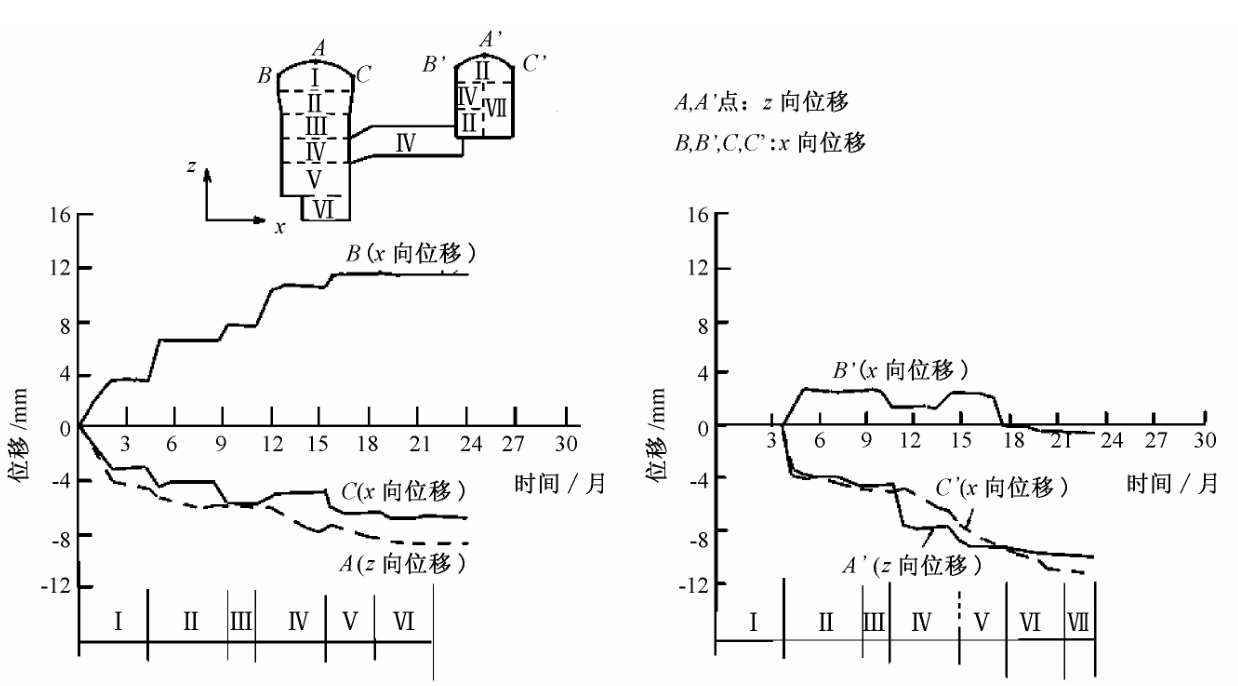

天荒坪地下厂房布置三个观测断面(含岩壁吊车梁断面),分别是厂左 0 + 42.5 (断面 1)、厂左 0 + 108.5 (断面 2)和厂左 0 + 135.5 (断面 3),埋设成活的多点位移计有 20 余套、在每支多点位移计孔口附近各设置一个收敛计测点、此外还布置锚杆应力计 20 余套;主变洞和母线洞也分别布置二个观测断面,埋设多点位移计、锚杆应力计和收敛计测点。施工期间将主要观测仪器接入自动观测系统实时记录、定期分析。厂房观测断面位置及观测断面仪器配置如图 7 所示。现场成立地下厂房洞室群开挖施工管理领导小组,由咨询监理总工程师牵头、有业主、设计、施工和外聘专家参加,定期对观测数据进行分析。

《图 7》

图 7 地下厂房洞室群观测断面位置及观测断面仪器配置图

Fig.7 Instrumentation arrangement

图 8 为计算与实测得到的主厂房顶拱下游拱肩处围岩位移与应力变化过程对比图,两者基本吻合,说明根据计算结果修正的锚杆支护参数是合理的。开挖结束后进行了洞壁围岩声波测试,下游洞壁 EL . 255.50 m 高程处测得的波速  < 5 100 m/s 的围岩松动圈深度为 60 ~ 70 cm [4] ,这进一步说明锚杆支护参数修正的合理性。观测结果表明洞室全部开挖结束后围岩仍继续变形,一般半年左右进入收敛状态,唯断面 1 下游拱肩处位移 1 年后才进入收敛状态。

< 5 100 m/s 的围岩松动圈深度为 60 ~ 70 cm [4] ,这进一步说明锚杆支护参数修正的合理性。观测结果表明洞室全部开挖结束后围岩仍继续变形,一般半年左右进入收敛状态,唯断面 1 下游拱肩处位移 1 年后才进入收敛状态。

《图 8》

图 8 计算与实测主厂房下游拱肩处围岩位移与应力变化对比

Fig.8 Predicted and measured rock deformation and stress at the downstream toe of powerhouse hall arch roof

另外,在施工过程中,根据计算预测与现场观测结果还采取了其他一些工程措施:

对岩梁层开挖,为减少爆破对岩壁松动的影响,采用上、下游边墙预留保护层(两侧各留 4 m)、中部拉槽的开挖方式,同时要求无论中部开槽或保护层开挖前均需进行预裂爆破。

对厂房 III 层开挖,除考虑采用中间拉槽、两边预留保护层等措施外,重点是根据现场爆破实测 κ,α 值控制爆破参数,从而使岩梁处振速不超过合同文件的规定值。

对厂房IV、V、VI 三层的开挖,由于它们分别和母线道、引水道、尾水洞等洞室相交,结构比较复杂,故对相交洞室在进洞前均先在设计开挖线外施工两排锁口锚杆,再用小断面导洞进洞,待导洞进入一定距离后进行扩挖,以确保岩体的完整性。上下游边墙开挖均在设计开挖线处进行预裂爆破,然后再进行全断面深孔梯段爆破。

主变和其他洞室开挖基本上按以上原则进行。洞室之间交叉贯通部位是地下厂房施工的另一个重点部位,尤其是厂房Ⅳ层开挖施工,在厂房下游侧开挖后必须立即进行母线洞开挖,其上部有岩壁梁,下部有尾水洞。为了保证洞脸稳定,在实际施工中,进一步进行了施工工序的优化,具体为先完成母线洞周围的洞脸锚杆支护,然后在下部开挖小导洞,小导洞开挖 6 m 后再进行扩挖,扩挖时采用水平密孔间孔装药爆破, 6 m 段扩挖完成后立即进行锚杆支护。在此基础上再继续进行全断面开挖,从而保证了在整个开挖过程中岩壁的整体稳定。

通过上述有效措施,施工开挖基本满足设计要求,地下洞室内 333 个测点(多点位移计、锚杆应力计、渗压计、温度计、应变计、无应力计、测缝计)组成的观测系统观测情况表明,拱顶、边墙变位均在允许范围内,尤其是做了大量加固措施的上游边墙,变形量小而以表层变形为主,说明措施得当,效果明显,可以认为地下洞室围岩和结构均处于稳定状态。

《5 结语》

5 结语

大型地下洞室群的支护设计与地质勘测精度和开挖施工水平密切相关,一方面,随着水电开发速度的加快,地质条件良好的站址越来越少;另一方面,工程开工前的地质勘测手段有限,物探、槽探、钻孔及现场和室内试验资料也仅能初判地下厂房洞室群的大致地质情况,实际开挖揭示的地质状况往往与事前勘测判断有一定的误差;同时,由于施工工期紧,施工单位为赶工期往往采取一些非常规的施工方案,如天荒坪电站施工中采用了“平面多工序、立体多层次”施工法,给设计带来新的问题,即如何根据地质开挖后揭示的实际情况和现场施工实况及时修正设计参数,确保大型地下洞室群围岩安全支护。

天荒坪抽水蓄能电站地下厂房洞室群地质条件复杂,洞室交错,施工工期紧张,根据地下厂房第 I 层开挖揭示的实际地质情况修正的三维弹塑性 FEM 计算参数,真实模拟实际采用的“平面多工序、立体多层次”的施工顺序,合理考虑了洞室群开挖间的相互影响,在此基础上进行三维洞室群的预测解析,根据预测解析结果对原设计支护参数进行了修正,同时对开挖面加强现场同步开挖观测,及时分析现场观测资料,对观测分析中发现的一些重点施工支护部位进行适时加固,从而确保围岩支护安全稳定。该工程的顺利实施提供了我国地下洞室群开挖中采用施工预测解析与信息化施工管理相结合的工程实例。

京公网安备 11010502051620号

京公网安备 11010502051620号