《1 前言》

1 前言

煤层气是一类生成、储集都在煤层及其围岩中,以吸附在煤基质颗粒表面为主、部分游离于煤孔隙或溶解于煤层水中的烃类非常规天然气体,主要成分是甲烷,是近年来崛起的优质洁净新能源。我国是煤炭资源大国,煤层气资源丰富。开发利用好煤层气资源,可以从根本上消除煤矿生产中的瓦斯爆炸灾难,减少因大量瓦斯排放造成的环境污染,弥补我国常规能源的不足,具有十分重要的社会及经济意义。

20 世纪 80 年代初期,美国、加拿大、澳大利亚先后在煤层气开发方面取得成功。国内绝大多数煤层气井产量低、产量递减快,其主要原因是煤层低渗透、解吸速度慢,煤层气在储层中运移困难,必须经过压裂改造才能获得稳定的气源。目前,已经成型的煤层气储层压裂技术主要有线形胶加砂压裂技术、活性水加砂压裂技术、液氮泡沫压裂技术和二氧化碳泡沫压裂技术。针对目标区煤层的特点,笔者研究开发了一项以套管注入、高排量、活性水携砂为主的煤层气清水压裂配套工艺技术。该技术在现场中进行了实践应用并获得成功,取得了良好的效果。

《2 煤层气开发压裂工艺技术》

2 煤层气开发压裂工艺技术

《2.1 煤层气储层特点》

2.1 煤层气储层特点

煤层气成藏机理复杂,储层基质具有明显的低孔、低渗[沁水煤田一般情况为 1 mD(注:1 D = 0.986923 ×10-12 m2 )以下]特点;煤岩较软,其杨氏模量为 1135 ~ 4602 MPa,一般在3000 MPa 左右;泊松比变化无明显规律,为 0.18 ~0.42,平均为 0.33;杨氏模量小而泊松比大易产生形变;节理、裂缝极其发育。另外,煤层是一个具有很强吸附能力的介质,极易受到伤害,吸附外来流体后会引起煤层孔隙的堵塞和基质的膨胀,严重影响产气量。

《2.2 煤层气赋存机理》

2.2 煤层气赋存机理

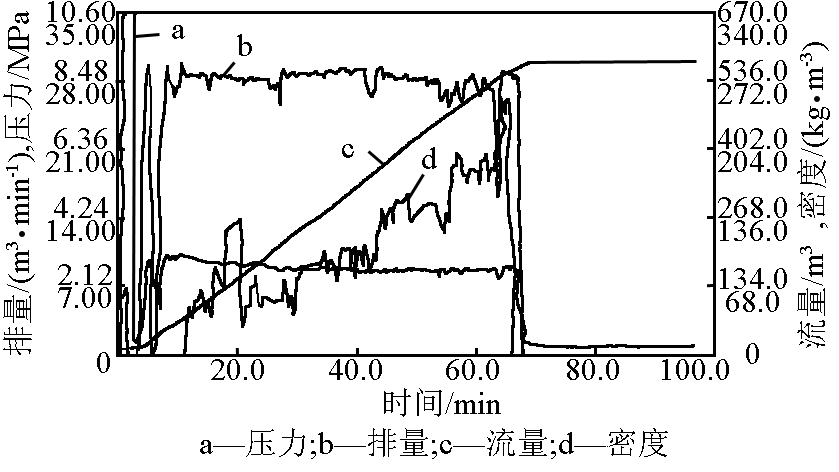

煤层气以三种状态存在于煤层中,即吸附态、溶解态、游离态,三态处于一个动态平衡中;吸附态占 70 % ~95 %,游离态占 5 % ~20 %,溶解态极少;可以说煤层气主要以分子形态吸附在煤岩裂隙和基质内表面,吸附量的大小与储层气体压力正相关,可用朗格缪尔等温吸附方程来描述[1]:

式( 1 )中,C ( P )为吸附气体质量;V L 为朗格缪尔体积,是最大吸附气体质量;P L 为朗格缪尔压力,是达到最大吸附气体质量二分之一时的气体压力;P 为储层煤层气压力。

由式(1)可以看出,只有降低储层气体压力,才能有大量煤层气析出,形成工业气流。压裂、排水是降低储层气体压力、形成采气通道的最好方法。

《2.3 工艺难点》

2.3 工艺难点

针对以上煤层特征,压裂增产改造中存在以下技术难点[2]:

1) 节理、裂缝发育,造成压裂液效率低、滤失增加,易造成砂堵而使施工停止;

2) 储层基质低孔、低渗,常规的水基线性胶压裂液易破胶后形成残渣,对煤层造成伤害;

3) 裂缝中煤屑的产生增加了液体的阻力并使裂缝端部堵塞;

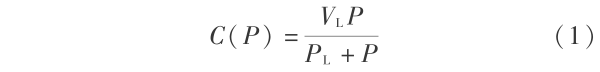

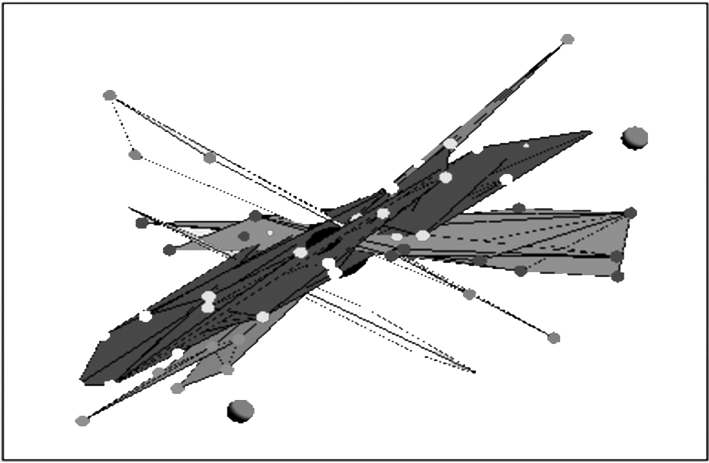

4) 煤岩较软,人工裂缝形态复杂,形成的裂缝不规则,易形成 T 形或 I 形裂缝,施工中压力会升高,不利于加砂[3](见图 1)。

《图1》

图1 煤层 T 形(a)和 I 形(b)裂缝形态

Fig.1 T shaped(a) and I shaped(b) fracture in coal seam

《2.4 工艺技术》

2.4 工艺技术

根据以上该储层压裂的技术难点,在充分调研国内外煤层气增产改造工艺技术的基础上,针对施工过程中的压力易升高、加砂困难问题,对应的技术措施是大排量,提高净压力,保证足够缝宽,形成复杂裂缝;针对储层强吸附性易伤害的特点,对应的技术措施是清水携砂,提高砂比,保证规模,以求长期导流效果,研究应用了以套管注入、高排量、活性水携砂为主的煤层气清水压裂配套工艺技术[4]。

该工艺特征:

1) 施工排量保持在 7.5 ~8.5 m3 / min,远大于油田压裂施工排量;

2) 单层最大规模加砂达到 45 m3 ,平均砂比为 7.4 % ~ 8.5 %,最高砂比为 15 % ~18 %;

3) 主加砂前采用粒径为 0.15 ~ 0.30 mm 的细砂进行预处理,支撑剂为粒径为 0.45 ~ 0.90 mm 的兰州砂;

4) 存在多个煤层时采用填砂分层单压工艺;

5) 压裂液为活性水,其中加入一定量的活性剂、杀菌剂,实验室内测得表面张力为 26.9 mN/m、界面张力为 1.9 mN/m,对煤芯伤害率低于 15 %,腐生菌、铁细菌、硫酸盐还原菌三类细菌数量均为零,数据表明该体系具有伤害率低、返排能力良好、避免二次伤害的特点,保证活性水与煤层配伍。

《3 现场应用及分析》

3 现场应用及分析

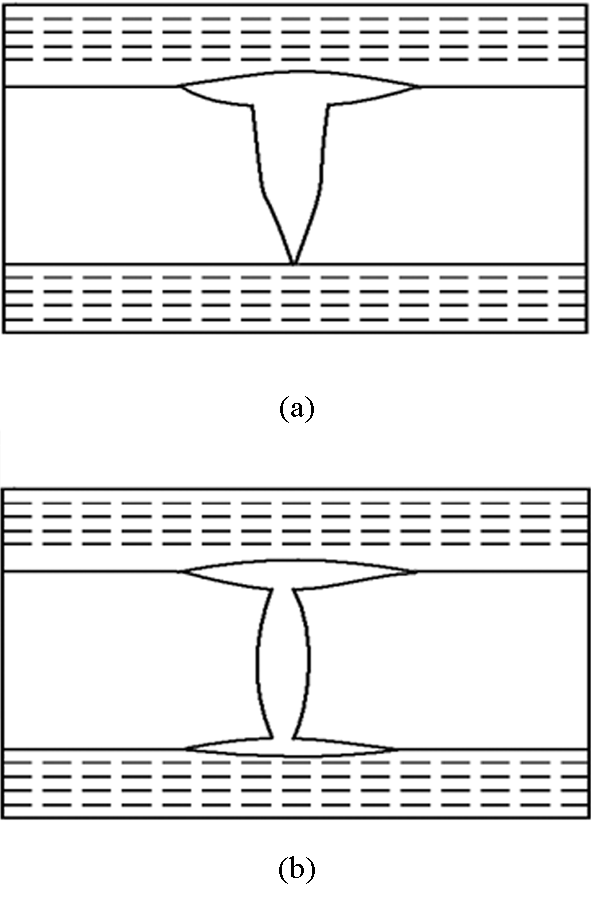

该项配套工艺技术在现场综合应用,在 SH 煤田进行了 6 口井的现场试验,施工顺利完成,施工一次成功率达到 100.0 %(见表 1)。对于煤层较薄、煤层非均质性严重、局部构造影响强烈的储层,现场采用调整施工排量、延长中低砂比注入时间甚至及时停砂等综合配套措施,有效提高了施工成功率,保证了压裂改造施工的完成。

《表1》

表1 煤层气压裂现场试验施工统计表

Table1 Construction statistics for CBM hydraulic fracturing field test

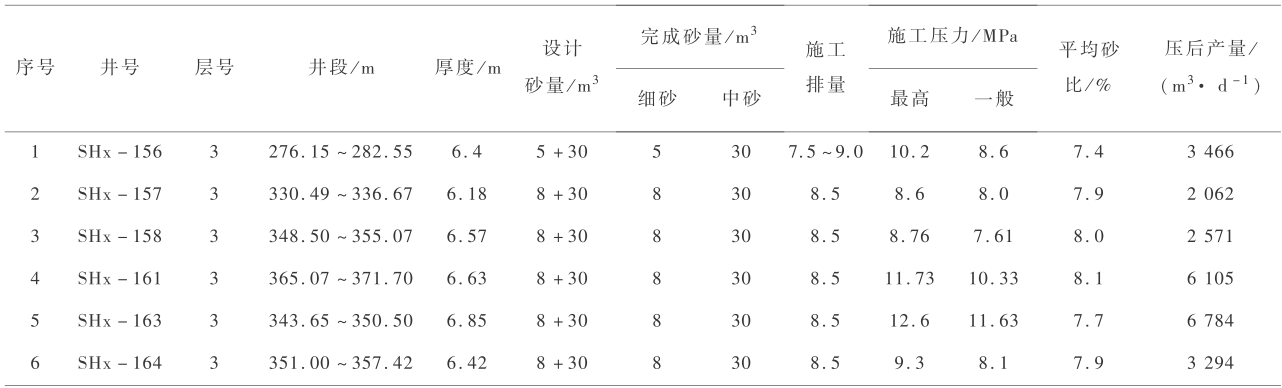

例如,SHx -156 井目的层 3 号煤层,设计加砂量为 35.0 m3 ,施工完成时共注入液体 572.0 m 3 ,加入石英砂 35.0 m3 (0.15 ~ 0.30 mm 石英砂 5.0 m3,0.45 ~ 0.90 mm 石英砂 30.0 m3 ),破裂压力为10.2 MPa(见图 2 )。裂缝监测表明:主缝北东东向;有 4 个支缝,分别为北东向、北西向、东西向;主缝东西向;裂缝的底部显示出水平裂缝的趋势;监测裂缝符合煤层气压裂多裂缝、裂缝形态复杂的特点[5](见图 3)。进水裂缝长度为 133.3 m 。压后每天产气 3466 m3 。

《图2》

图2 SHx -156 井3 号煤层压裂施工曲线

Fig.2 Construction curve for No.3 layer of SHx -156 Well CBM hydraulic fracturing

《图3》

图3 SHx -156 井3 号煤层裂缝监测结果

Fig.3 Monitoring result for No.3 layer crack of SHx -156 Well CBM hydraulic fracturing

《4 结语》

4 结语

1) 压裂施工改造是开采煤层气的重要方法,以套管注入、高排量、活性水携砂为主的煤层气清水压裂配套工艺技术基本满足了沁水煤田煤层气对压裂改造的技术需求。

2) 目前该工艺技术还不完善,在施工参数优化、支撑剂镶嵌评价等方面有待于在今后的研究应用中进一步探索完善。

3) 现场试验的 6 口井,经过压后排水阶段,目前已经规模产气,但最终产气量数据还需要时间才能获得。该压裂工艺技术在煤层气开采中有广泛的应用前景。

4) 微地震压裂监测结果表明,煤层气压裂裂缝形态复杂,多裂缝,存在 T 形、I 形裂缝。

京公网安备 11010502051620号

京公网安备 11010502051620号