《1 前言》

1 前言

资源和环境问题已成为 21 世纪人类社会共同面临的重大挑战,影响着人类社会发展的进程与未来。随着我国能源消耗的迅速增长,传统化石燃料日益枯竭,使用过程中排放的有害物质致使全球的生态环境持续恶化,并造成了日趋严重的环境问题,已引起了世界各国的广泛关注。开发洁净的可再生能源成为了解决能源危机和环境污染的重要途径。

两院院士石元春针对当前我国能源和环境问题,指出清洁能源替代的主体是可再生能源,发展可再生能源的战略重点是生物质能源。生物质能源有良好的稳定性和储能性,具有能源替代、减排环保和促进农村经济三重功能[1] 。因此,从能源安全和环境保护出发,生物质能的开发利用有利于改善已经破坏的环境和生态。一些发达国家早已把生物质能源作为 21 世纪科技发展的战略重点[2 ,3] 。中国科学院生物质资源领域战略研究组在中国至 2050 年生物质资源科技发展路线图中指出,实现中国由生物质资源大国向生物质资源强国及生物经济强国的根本转变是未来我国生物质科技发展的总体目标 [4] 。

生物质能原料结构疏松、分布分散、占用空间大,作为燃料存在能量密度小、直接燃烧的热效率低、运输和储存成本高等问题,导致其规模化高效利用困难,经济效益较差,成为制约生物质转化为商品能源的重要因素[5 ,6] 。生物质固化成型技术改变传统的生物质能利用方式,将松散生物质转化为高密度的成型燃料,直接用作燃料或作为气化、液化原料,成为生物质能源利用的一种有效途径,也是替代常规能源的有效方法。

《2 国内外研究现状》

2 国内外研究现状

生物质固化成型是将生物质原料经干燥、粉碎到一定粒度,在一定的温度、湿度和压力条件下,使生物质原料颗粒位置重新排列并发生机械变形和塑性变形,成为形状规则、密度较大、燃烧值较高的固体燃料的过程[7 ,8] 。该技术获得的生物质制品具有密度高、热值高、易于运输、使用方便、燃烧过程 CO2 “零排放”等显著优势。早在 20 世纪 30 年代,美国就开始研究压缩燃料技术,并研制出了螺旋式压缩成型机,在加热温度为 110 ~350 ℃、压力为 10 MPa 的条件下,能把木屑和刨花压缩成固体成型燃料 [9 ~13] 。 20 世纪 70 年代后期,由于发生世界能源危机,石油价格上涨,芬兰、比利时等西欧国家普遍开始重视成型技术的研究与开发[14] 。从 20 世纪 80 年代开始,日本对生物质压缩过程中的动力消耗、压模的结构与尺寸、压缩燃料的含水率、压缩时的温度和压力以及原料的颗粒大小等进行了实验研究,进一步改进了生物质压缩成型技术,使之更趋于实用化。

20 世纪 90 年代以来,欧洲、美洲、亚洲的一些国家在生活领域开始大量应用生物质致密成型燃料。法国使用秸秆的压缩颗粒作为奶牛饲料,由多种林业废弃物生产的压缩成型燃料也已达到实用阶段 [15 ~17] 。瑞典是应用生物质成型燃料最好的国家之一,截至 2006 年,约有 900 万人使用生物质成型燃料,年消费量已达 12 000 万 t,应用生物质能源的总量已达到总能耗的 25 %。生物质固体成型燃料主要用于热电联产、社区供暖和家庭采暖等,热效率可达到 80 % ~95 %。

发达国家生物质成型技术较为成熟,设备已经定型,并形成了产业化,在供暖、干燥、发电等领域已普遍推广应用。生物质成型技术与设备具有加工工艺先进、专业化程度高、操作自动化程度高等优点。但国外的产品大多应用在木质生物质的处理,存在前期处理工艺复杂、电耗高、价格高等问题,对我国丰富的秸秆类生物质资源不能很好成型,难以在国内规模化推广应用。

相对而言,我国对生物质成型技术研究起步较晚,直到 20 世纪 80 年代,南京林业化工研究所才设立了对生物质致密成型机及生物质成型理论的研究课题[18] 。 1985 年,我国试制了第一台 ZT -63 型生物质致密成型机,随后西北农业大学研制出了 X -7.5、JX -11 和 SZJ -80A 三种型号的秸秆固化成型机[19] 。中国农业机械化科学研究院能源动力研究所和辽宁省能源研究所等研究单位对生物质冲压挤压式压块技术进行了攻关。进入 21 世纪,国家开始重视各种可再生清洁能源开发,生物质成型技术和设备研究也进入了良好的发展阶段。据统计,全国目前投入使用的生物质压缩成型设备约在 1 000台套左右,包括螺旋式、液压式棒料成型机和环模式颗粒机。

然而整体而言,我国在生物质固化成型技术相对落后,少量已经示范应用的设备在实际运行中都存在能耗高、关键部件使用寿命短等问题,且仅能成型玉米秸秆等少数原料,真正寿命长、低能耗并适用于多种原料的成型设备缺乏,严重限制了生物质成型技术和产业的发展。

《3 山东大学生物质固化成型技术研究进展》

3 山东大学生物质固化成型技术研究进展

近年来,山东大学围绕生物质低能耗压块成型技术研究与设备开发方面取得了一定的研究进展。主要在以下几方面做了相关深入研究工作:a. 生物质固化成型机理研究;b. 生物质成型过程流变特性数值模拟; c. 成型设备关键部件的研究与设计; d. 成型制品品质影响因素试验与数值模拟;e. 整机设备的设计与研发。

《3.1 生物质固化成型机理研究》

3.1 生物质固化成型机理研究

高建辉推导出了生物质弹塑性变形的本构方程,重点研究了生物质成型过程中的形变、流变规律 [20] 。邓波将液压成型过程分为三阶段并分别提出了在不同压缩成型阶段的成型机理[21] 。陈晓青从木质素粘结、粒子结合、水分含量和电势 4 个方面分析了生物质固化成型机理[22] 。吴云玉对环模固化成型压缩阶段的微观成型机理进行研究,建立了从宏观到微观的过渡成型机理[23] 。

《3.2 生物质成型过程流变特性数值模拟》

3.2 生物质成型过程流变特性数值模拟

高名望以松散生物质热压成型过程为研究对象,根据固化成型的加热特点,采用 ANSYS 软件中的 THERMAL 模块对压缩成型过程中的温度场进行模拟,利用焓法解决了材料由于温度引起的传热性能变化,得到了压缩成型中生物质的温度场分布规律,并对不同条件下的温度场进行了比较[24] 。

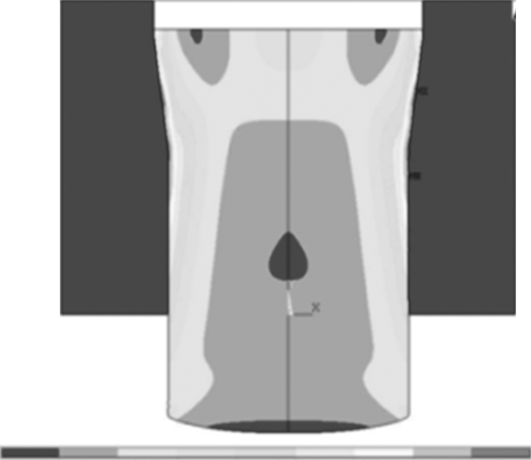

邓波数值模拟了液压式生物质成型过程,揭示了成型过程中的应力应变演变过程和分布规律,并对局部应力过大区域进行了分析[21] 。图 1 为生物质挤压成型过程最后阶段等效应变场分布等值线图。

《图1》

图1 生物质压下量为 100 %的等效应变场分布

Fig.1 The equivalent strain field distribution as 100 % biomass extrusion

《3.3 成型设备关键部件的研究与设计》

3.3 成型设备关键部件的研究与设计

3.3.1 环模静态数值模拟

环模是影响生物质压块成型设备成型质量的最关键部件,也是最容易损坏的部件。其结构参数不仅直接影响着压块的质量,而且对生产能耗、环模和压辊寿命、主轴受力等也有重要影响。通过对环模的截面尺寸、长径比、成型角度、材料类型和热处理工艺等进行理论分析和数值模拟,可以实现提高成型质量、扩展原料适应范围、降低生产能耗、延长使用寿命的设计目标。

申树云针对环模辊压式成型机存在的使用寿命短、结构特殊和性能要求高等“瓶颈”问题,总结了环模的温度场分布规律,对环模进行了结构静力学、结构动力学、结构热耦合数值模拟,得到环模的整体应力、应变、位移分布情况,并研究了环模结构参数对环模应力应变的影响[25] 。吴云玉研究了环模的失效形式、失效机理和影响环模寿命的因素,利用有限元软件依据环模 S -N 曲线和 Palmgren -Miner 线性累积损伤原则对环模的疲劳寿命进行数值模拟,得到不同温度环模寿命曲线[23] 。

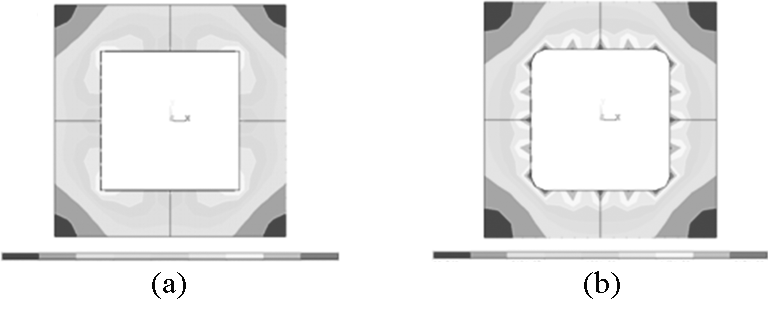

在生物质成品径向均匀地取 4 个节点:节点 A、节点 E、节点 F、节点 G,图 2(a)显示了这 4 个节点在整个加载周期内的 Von -Mises 应力对比曲线,反映了靠近模孔壁节点的应力值高于中心节点的应力值;在生物质成品底边均匀地取 4 个节点:节点 A、节点 B、节点 C、节点 D,图 2( b)显示了这 4 个节点在整个加载周期内的 Von -Mises 应力对比曲线,图中可看出靠近棱角附近节点的应力值高于远离棱角部位的应力值。

《图2》

图2 Von-Mises 应力对比曲线

Fig.2 Contrast contours of Von-Mises stress

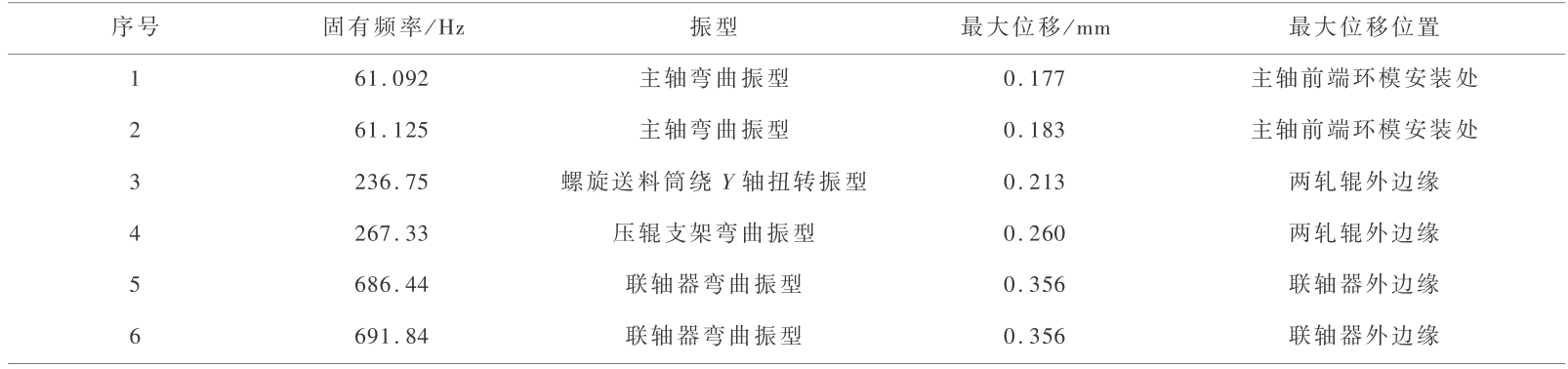

由以上数值模拟结果可看出,模孔材料在棱角处易出现裂纹,甚至材料破裂剥落现象,与此同时易造成秸秆成品在棱角处的撕裂倒钝现象。因此,对环模结构进行结构改进以克服生物质成品棱角撕裂倒钝现象尤为重要。借鉴机械产品中改善应力集中问题的思路,对模孔横截面的四边形直角进行倒圆角处理,圆角 R =3 mm。倒圆角处理后,对比模孔的应力分布情况,如图 3 所示。

从图3可看出,未经倒圆角处理的模孔最大 SEQV 值为 37.7 MPa,经过倒圆角处理的模孔最大 SEQV 值降低到 24.4 MPa。比较图 3(a)和图 3(b)可看出,在与秸秆生物质成品接触的整个接触面上,经过倒圆处理的模孔应力分布更为均匀合理,模孔在棱角处的应力集中情况得到明显改善。

《图3》

图3 最大 SEQV 节点处横截面图

Fig.3 Cross-sectional diagram of the maximum equivilent stress nodes

3.3.2 传动系统动态数值模拟

为保证成型设备传动系统运行的平稳性和结构的可靠性,以及工作的低能耗性,实验室对传动系统进行了完整的动力学设计和分析。

主轴是传动系统的关键部件,对压块成型设备的能耗和安全方面具有重要影响。高建辉通过研究成型压力对主轴的作用形式,得到主轴部件的前六阶模态振型、临界转速,以及在工作载荷频率下的动态响应特性,为研究设备运行稳定性奠定了基础 [20] 。

螺杆是螺旋进料装置的核心工作部件,刘超通过 Darnell -Moll 理论,建立了螺旋部件挤压力力学模型,对螺杆进行静力分析和模态分析,得到了螺杆部件的固有频率和模态模型,为动力学设计提供了依据[26] 。

表 1 为主轴模态分析前六阶结果,从表中可看出主轴各阶固有频率都在 61 Hz 以上。实践和分析表明,成型设备主轴部件的结构设计应远离表 1 列出的频率段,研制的压块设备主轴与成型部件工作转速为 165 r/min,外部激振频率为 3 Hz,远小于表 1 中的各阶固有频率最小值 61 Hz,因此该设计结构可有效避开共振区域,即在正常工作转速下不会发生共振现象,可避免共振产生的大变形导致的结构破坏,工作性能稳定可靠。

《表1》

表1 主轴部件模态分析结果

Table 1 Modal analysis results of spindle parts

注:各阶振型之间存在加权正交性,即这六阶振型之间不存在惯性耦合,也不存在弹性耦合。各阶振型的位移响应矢量是各阶模态贡献叠加的结果,而不是模态耦合的结果。结构在运动过程中,每个固有振动内部的动能和势能可以相互转化,动能和势能之和是个常数,但各阶固有振型之间不会发生能量的传递

3.4 成型制品品质影响因素试验与数值模拟

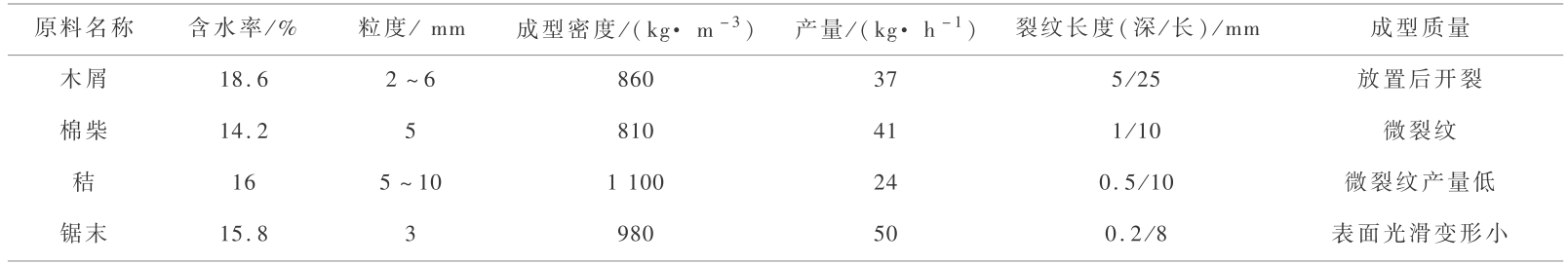

陈晓青以生物质固化成型制品表面裂纹为研究对象,采用锯末、棉柴、秸秆和木屑 4 种原料,在液压成型机上进行了成型试验,研究了生物质原料、种类、含水率、成型压力、保型温度、螺旋进料速度等因素对成型制品品质的影响,探讨了生物质固化成型制品表面裂纹的形成原因及影响因素,分析了保型筒对减少成型制品开裂的重要作用[22] 。并对制品脱模后引起残余应力的弹性后效进行了详细阐述。表 2 为 4 种生物质成型试验制品品质比较[27] 。

贾剑以压缩腔内的衬套作为研究对象,通过对带衬套成型过程进行数值模拟,分析了衬套在成型过程中的作用,并编写了衬套概率有限元分析程序,分析了衬套的可靠性,得出衬套径向压强和厚度是影响可靠性的关键因素[28] 。最后通过对成型过程的热-应力耦合分析,研究了摩擦热对成型制品品质的影响。

《表2》

表2 各生物质成型制品品质比较

Table 2 The comparison of biomass briquetting

《3.5 整机设备的设计与研发》

3.5 整机设备的设计与研发

在上述成型理论研究的基础上,山东大学相继研究开发了生物质压块、颗粒、冲压 3 种成型技术与装备,形成了 0.5、1、1.5、2 t /h 系列化产品。在此基础上,山东大学对技术装备进行了示范应用,生物质成型设备列入山东省、江苏省农机补贴目录,已在江苏、山东等地推广 60 余套,建设并独立运营了包括伊春、邹城等生物质成型燃料基地,年产成型燃料 5 万 t,也为生物质能产业化推广利用的模式进行了积极探索。

《4 生物质成型技术发展方向》

4 生物质成型技术发展方向

《国家中长期科学和技术发展规划纲要(2006—2020 年)》中,将开发生物质能作为能源领域前沿技术之一。《可再生能源中长期发展规划》提出到 2020 年生物质固体成型燃料年利用量要达到 5 000 万 t 的目标,生物质固化成型技术的产业化发展成为必然趋势。

1)从成型机理出发,通过技术研发,提高设备的生产效率,提高使用寿命,降低生产能耗,形成规模适度的成型燃料生产线,建设生物质固体成型燃料产业基地,推动生物质成型燃料生产产业化进程。

2)协同发展生物质直燃利用、集中式燃气制备等成型燃料终端利用技术,构建生物质能开发产业链,使生物质成型燃料进入商业化燃料市场。

《5 结语》

5 结语

生物质资源是地球上再生资源的核心组成部分,利用固化成型技术开发生物质资源的前景十分广阔,不但可缓解能源短缺,改善生态环境,还能为其他的生物质能综合利用技术提供原料支撑,具有良好的经济效益和社会效益,符合生物质能利用发展总趋势和中国国情,我国应在这方面加大投入。

目前生物质固化成型技术已具备了一定的成熟度和产业基础,下阶段应进一步加强对生物质固化成型技术及装备系统大型化、规模化和标准化的开发,提升生物质固化成型技术装备水平,为我国生物质资源化利用提供技术支撑。

京公网安备 11010502051620号

京公网安备 11010502051620号