《1 前言》

1 前言

制备、成形与加工是金属材料实现使用价值的关键环节。几乎一切金属材料在制备、加工成形的历程中至少要经历一次凝固过程。锻件和型材在生产过程中首先要铸造成坯, 进而进行塑性变形及热处理。铸件生产过程更是完全由凝固过程控制的。除此之外, 凝固过程控制成为新材料研制的重要手段。凝固过程的控制精度与质量对最终的材料及其制品的性能、使用寿命具有决定性的影响。

从经济效益的角度考虑, 在金属材料铸件的生产中, 原材料的成本仅占很小的比例, 附加值主要来自成型加工环节。若以M表示金属材料制品的价值与用于制造该制品的原材料价值之比, 对于汽车零部件, M=2~5, 飞机一般铝合金结构件, M=5~20, 飞机发动机普通叶片, M≈50, 飞机发动机单晶叶片, M≈200。

从国家的需求看, 金属材料仍是当今机械制造等国民经济支柱产业及国防装备制造的主体结构材料。金属材料的制备、成形与加工技术决定着国民经济支柱产业与国防现代化建设的整体技术水平。其次, 金属材料的制备、成形与加工, 历来是能源、原材料消耗巨大, 环境污染严重的工业领域。至今这一状况还没有彻底改善。当前主要金属材料的性能仅实现40%~70%。若使其余性能潜力得到发挥, 则可减轻构件质量, 节材25%~60%。同时, 在节能、降低成本、控制污染等方面带来巨大效益。因此, 该领域的技术进步是可持续发展战略和净化环境的迫切需求。

经济的全球化发展使得我国可能成为国际制造业的主要基地之一。但技术落后, 并以跟踪国外为主, 而且单位产量的能源及原材料消耗远远高于国外。发展先进的材料制备、成形与加工技术是提高我国制造业国际竞争力的必由之路。

《2 材料制备与加工成形的现状与发展趋势》

2 材料制备与加工成形的现状与发展趋势

材料制备、成形与加工技术及其相关的科学理论一直伴随着工业技术的进步在不断发展, 自20世纪60年代以来其发展速度加快。正如美国麻省理工学院材料系主任Eager教授在第三届环太平洋先进材料与加工国际会议主题报告中所指出的, 材料制备、成形与加工技术发生了一场“静悄悄的革命”

在过去数十年中, 在凝固技术基础上发展起来的材料制备与加工中的一些先进技术 (快速凝固、定向凝固、连铸连轧、半固态加工、热等静压和数值模拟等等)

美国总统科技助理在公布1995年联邦政府发展计划时指出, 美国经济繁荣及国家安全在很大程度上依赖于先进材料的研究与产业化。为了对付全球竞争, 改善材料及相关的制备技术对国家是非常重要的

为减少油耗, 美国新一代汽车研究计划的目标是要求车身、车架减重50%, 动力系统减重10%。这依赖于材料制备、成形与加工的技术进步。为此, 通用汽车公司与福特汽车公司均已采用新一代精确成形技术制造高性能薄壁铝铸件发动机缸体。

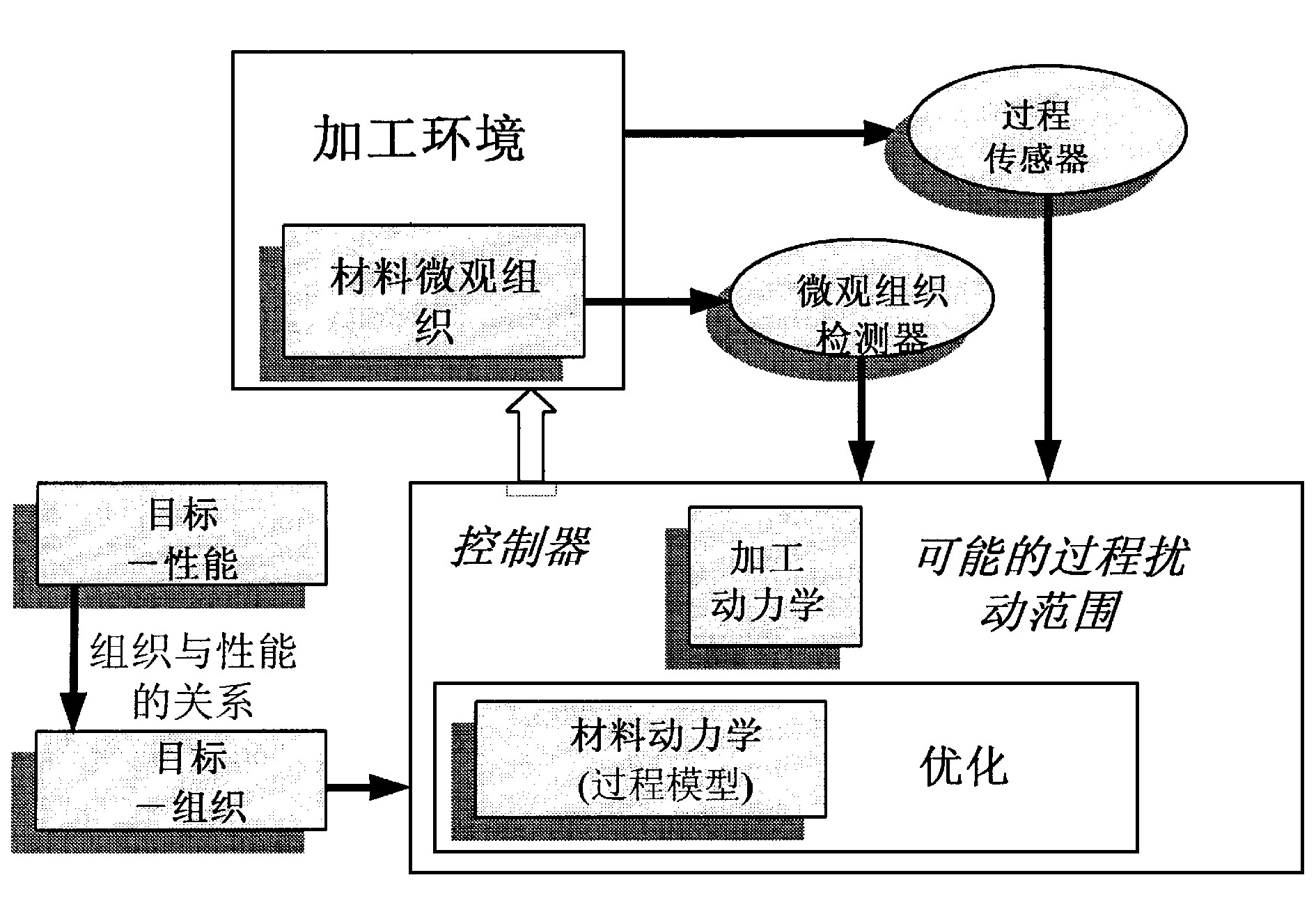

90年代以来, 以美国为代表明确提出了材料智能加工 (IPM) 的概念。它以实现材料制备、成形与加工过程的模化与控制为核心, 包括以模型为基础的过程优化, 微观组织的实时监测, 过程参数与微观组织的控制。其基本原理如图1所示。首先确定广义的性能目标 (包括使用性能、生产成本、环境效益等) , 以此为基础进行组织设计, 然后通过制备、成形与加工过程控制, 在获得理想组织的同时, 降低生产成本, 控制环境污染。这一概念适合于结构及功能等各种材料。

《3 凝固技术的发展及其在材料制备与加工成型中的应用》

3 凝固技术的发展及其在材料制备与加工成型中的应用

金属材料的制备、成形与加工技术种类繁多, 但追求的共同目标是:尽可能地缩短工艺流程, 并实现工件的近终形制造;在完成外形精确成形的同时, 实现组织的优化, 最大限度地发挥材料的性能潜力。其主要思路是建立“控形—控性 (控制组织) —控制成本—控制污染”一体化的先进材料制备与加工成形的理论与技术体系。采用凝固技术进行高性能构件的一次精确成型, 从而免除后续加工工序, 是实现上述目标的最佳选择。

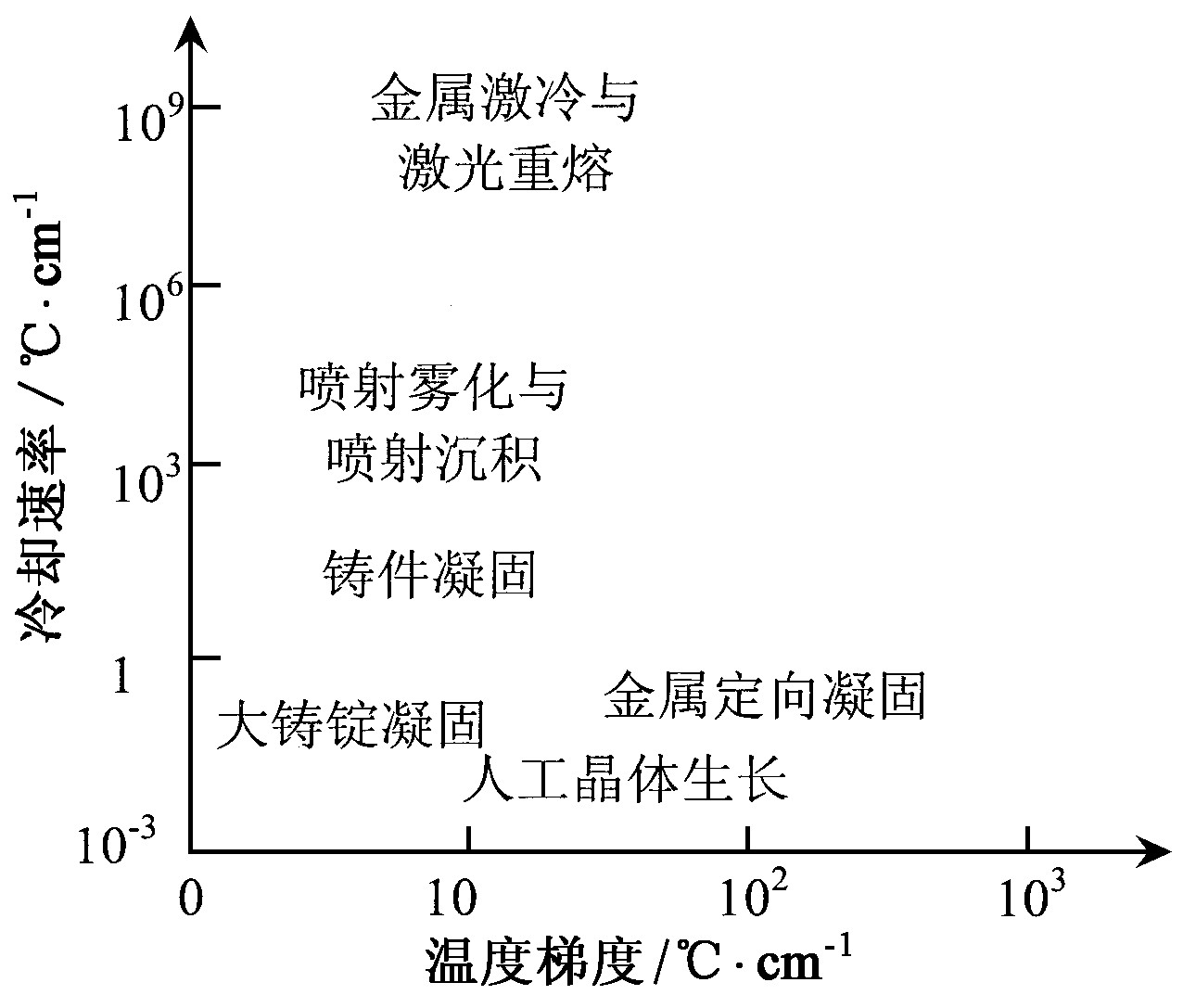

金属材料的凝固过程已不仅仅是材料的成型问题, 人们更加强调材料内部结构和组织的控制。凝固组织主要是由冷却速度和冷却方式控制的。目前可实现的具有工业应用价值的凝固速度为10-4~109℃/s, 跨越了十几个数量级。在这一范围的不同区间, 凝固组织的形成规律和控制因素变化很大。同时, 通过对凝固过程温度梯度的控制也会引出一系列凝固新技术。当前几种主要凝固技术大致对应的冷却速率及温度梯度如图2所示。

同时, 凝固过程的对流效应, 液态金属结构对凝固组织形成规律的影响, 大体积液态金属的深过冷及非晶态体材料制备等基本理论问题仍是国际上方兴未艾的研究课题。电磁场、微重力场、超重力场、微波技术等非温度因素控制手段的引入带来一系列新的理论问题, 也为先进技术的发展带来新的机遇。因此, 以开发先进技术为目标进行基础理论研究成为这一领域的研究特点。

《图2》

图2 几种凝固新技术对应的冷却速率与温度梯度 Fig.2 Several solidification technologies and the corresponding cooling rate and temperature gradient

过去数十年来诞生的对材料科学与工程技术进步具有重要推动作用的先进凝固技术, 包括非晶及微晶材料的快速凝固制备技术, 金属材料定向凝固技术, 喷射成型及雾化法粉末冶金技术, 单晶连铸技术超净冷坩埚及冷床熔铸成型技术, 工业原材料 (钢铁、铝等) 近终形连续铸造及连铸连轧技术。

西北工业大学凝固技术国家重点实验室等科研机构发展了多种凝固新技术, 成为材料制备与加工成形的新方向。如:

1) 超细柱晶定向凝固技术, 使定向凝固组织细化了一个数量级, 性能提高30%左右。在此基础上发展的电磁约束成形技术, 为先进“控形—控性 (控制组织) ”一体化成形技术的突破打下良好基础。

2) 调压铸造成形技术, 利用了真空充型、高压凝固的思路, 同时解决了超薄壁复杂铸件的成形及致密度控制等控性问题。围绕该技术, 并利用半固态、固态变形, 进一步进行材料改性, 可望形成“控形—控性 (控制组织) —控制成本—控制污染”一体化的新技术。

3) 液态金属深过冷快速凝固、快速冷却等控制凝固过程研究也已处于国际前沿, 成为发展先进材料非平衡制备技术的工作基础。

《4 凝固过程基础研究及可能带来的技术进步》

4 凝固过程基础研究及可能带来的技术进步

随着科学技术的进步和交叉学科研究的进展, 在不远的将来可望取得较大进展并获得工程应用的凝固技术可能来自以下几个方面:

1) 从节能、节约材料和加工工时的角度出发, 发展直接获得近终形产品 (铸件、型材等) 的凝固技术。

2) 利用凝固技术制备具有复杂组织和相变过程的新材料。

3) 对液态金属结构的进一步揭示, 可能通过新的物理或化学方法对合金液进行预处理, 达到控制凝固组织的目的。

4) 采用新的加热和制冷方法对凝固过程的热平衡条件进行更有效的控制。

基于以上考虑, 发展先进凝固技术仍需要进一步解决以下重要理论问题。

4.1多元多相合金的凝固理论研究

现代凝固理论在简单二元合金中已经取得很大发展, 但人们对工业上最有发展前途的多元多相合金体系凝固过程的认识则非常有限。正如Boettinger等人在关于凝固组织研究的新进展与展望的综述

4.2复杂体系合金液态结构与凝固行为的热力学与动力学研究

许多合金系中的高熔点相具有非常复杂的溶解特性, 如高温合金中的金属碳化物, 铝合金中的Si颗粒及金属间化合物等, 揭示合金的液态行为成为先进材料非平衡制备及凝固组织细化的科学基础。为此需要重点研究的课题是:a.复杂合金液中高熔点相的热稳定性、化学稳定性、溶解动力学及其对凝固行为的影响;b.复杂合金液中的原子团簇结构与演变行为。

4.3高性能铸件精确成形原理与技术

精密化、薄壁化、轻型化、整体化、复杂化和高性能代表了铸件生产的发展方向, 如汽车缸体缸盖、导弹壳体、飞机零件等。因此, 需要重点研究:a.液态精确成形过程温度变化及相变过程中的变形等力学相关行为及其外形精确控制的理论与技术;b.液态及半固态合金充填过程的流体动力学;c.变形与凝固共存条件下的传热、传质及动量传输机制;d.组织与成分均匀性控制机制。

4.4半固态成形过程的基本原理研究

以发展先进半固态成形技术为背景, 研究复杂合金在液态冷却、固态加热两种不同路径及半固态喷射沉积过程中, 液固共存状态下的微观传输机制与变形行为, 微观组织演变与宏观状态参数的耦合理论。

京公网安备 11010502051620号

京公网安备 11010502051620号