1 概述

振动常引起结构出现裂纹、破损甚至断裂, 结构的动态响应是结构设计最重要的问题之一。多年来, 通过模态试验、理论计算及振动试验的综合研究表明, 结构振动响应的大小主要取决于结构的固有频率和阻尼特性。结构设计时已严格控制了影响阻尼特性的相关因素, 如结构的几何参数、选用材料的力学参数 (密度、模量、泊松比、许用应力等) 、材料的成型工艺稳定性对结构特性的影响;采取设计措施消除由于装配、材料的松弛、环境的变化带来的层间间隙变化, 避免动态下产生撞击, 将结构的连接刚度变化控制到允许范围内;量化装配技术条件, 将重复装配带来的技术状态的不确定度控制到最小

振动试验时结构响应不仅与试件的动力学特性有关, 还与试件的试验技术状态有关。文献

笔者研究了结构装配技术状态、试验夹具、测点位置、载荷控制等工程因素对结构振动试验响应的影响。对随机振动环境试验的输入输出传递特性进行推导, 经试验验证得到了不同量级振动激振下结构的动态响应关系, 可以为结构振动响应的预测提供参考。

2 工程因素对振动试验响应的影响

理论上, 结构响应由激励与结构动力学特性确定。试验中, 响应还与多项工程因素有关。

《2.1装配的影响》

2.1装配的影响

由于试件的装配技术条件中常有施加预紧力的要求, 部分是定性描述, 部分是定量要求, 致使各次装配的结构整体刚度有一定的分散性;即使振动夹具、控制方式及试验条件完全一致, 结构振动响应数据也会因为装配的不一致性而出现一定的分散性。实验表明, 多次装配同一结构在同一测点的振动响应的差异不超过10%是可以实现的, 它对振动试验结果产生的影响在工程分析允许的范围之内。

《2.2夹具动态特性对结构响应的影响》

2.2夹具动态特性对结构响应的影响

夹具作为振动试验中的一个很重要的参试部件, 其自身的动力学特性将对试验结果造成一定的影响。在美国圣地亚实验室对振动夹具的设计规范中, 对夹具在试验频段内的共振频率个数提出了要求。在文献

夹具动态特性简化分析结果表明

实践表明, 满足设计规范要求的不同形式的振动试验夹具, 对同一结构的振动试验响应的影响不大。表1给出了同一试件几个测点在采用不同夹具 (均按夹具设计规范设计、加工) 试验时的加速度总均方根值、均值、子样标准差和比值 (定义为不同试验状态下同一测点所测最大加速度与最小加速度之比) 。可见, 当夹具动力学特性符合要求时, 夹具结构的变化带来各测点的数值分散性均非常小。

《表1 响应测量加速度总均方根值 》

表1 响应测量加速度总均方根值

Table 1 Acceleration responses in RMS

测点 |

试验1 | 试验2 | 试验3 | 均值 | 标准差 | 比值 (无量纲) |

A5 |

12.150g* | 12.09g | 11.83g | 12.02g | 0.140g | 1.03 |

A6 |

4.101g | 4.169g | 4.185g | 4.152g | 0.036g | 1.02 |

A7 |

3.894g | 3.902g | 3.916g | 3.904g | 0.009g | 1.02 |

A8 |

3.908g | 3.960g | 3.985g | 3.951g | 0.032g | 1.02 |

A9 |

14.720g | 14.15g | 13.95g | 14.27g | 0.330g | 1.06 |

A10 |

15.790g | 16.00g | 15.47g | 15.75g | 0.220g | 1.03 |

* 1g=9.806 65 m/s2, 下同

《2.3控制点的不同位置对结构响应的影响》

2.3控制点的不同位置对结构响应的影响

对试件实施一定条件的振动考核, 必须在试验方案阶段考虑控制点的位置以及控制点的数量和控制方式。控制方式和控制点的数量在试验条件中有明确的规定, 而控制点的位置则比较含糊, 或不指定或虽有指定但可调整。因此, 对一套试验系统——同一试验设备、测量系统、相同的夹具与试件结构, 可能存在对不同位置的控制点进行振动考核的情况。

2.3.1 控制点布设位置分析

将处于振动台状态的试件简化为三自由度系统, 如图1所示, m1, c1, k1; m2, c2, k2; m3, c3, k3分别为振动台活动部分 (动圈) 、夹具和试件的质量、阻尼和刚度。

当控制点为输入控制时, 控制点布设在台面, 试验控制的是m1的响应;当控制点为输出控制 (响应控制) 时, 控制点布设在夹具或产品上, 试验控制的目标是m2的响应。研究的问题是不同的控制点位置对m3的响应的影响。

一般而言, 振动台活动部分的刚度较大, 空台面的固有频率达到1 500 Hz以上, 因此振动台的输入基本可以不失真地传递到台面上的夹具。而夹具的固有频率一般很难做到1 000 Hz, 即振动台台面的振动经过夹具后会产生失真, 失真的程度与夹具的动力学特性相关。因此, 控制点在不同的位置对试件的振动输入是不同的, 其响应也会不同。图1中, 实施相同的振动条件试验, 在以m1为目标输入控制和以m2为目标的两种状态下, m3的响应是不同的。

情况1 夹具的刚度大于试件的刚度而小于动圈的刚度。以振动台台面为控制目标, 夹具与试件同时接受规定条件的激励。当夹具的固有频率远高于试件的固有频率时, 夹具的影响可以忽略。以夹具或试件为控制目标, 夹具与动圈一起共同成为试件的基础, 此时试件的激励来源于夹具的响应, 如果夹具与动圈的组合体的固有频率依然高于试件的固有频率, 夹具对试件的响应影响不大。

情况2 夹具的刚度接近试件的刚度甚至更低, 控制点的位置选择将严重影响试件的响应。此时采用振动台台面控制, 夹具实现了规定条件的激励, 而试件与夹具响应的耦合会产生复杂的效果, 试件的响应因偏离目标而出现过试验或欠试验的情况。采用夹具或试件控制时, 夹具的响应实现规定的振动条件;由于试件的固有频率与夹具的固有频率接近, 使得试件的响应对夹具输入的影响不可忽略, 其结果是夹具的响应难以达到试验条件而中断试验, 或将试件响应对夹具的影响作为输入来判断而产生欠试验。

2.3.2 采用响应控制

控制点位置的不同会对试件响应产生影响, 影响的大小与夹具的动力学特性密切相关。即使夹具的动力学特性满足试验设计要求, 为了试验的安全, 仍推荐采用响应控制, 即控制点布设在夹具或试件上, 控制点实测响应数据与控制目标值之差作为振动台输入量修正的依据。

当考核试件承受动力环境的能力为主要目的时, 可选择响应偏小的响应点参与控制;当研究试件动力学特性为主要目的时, 可选择响应偏大的响应点参与控制。

3 结构随机振动传递特性

当工程因素的影响被认定后, 通过研究结构的振动试验的传递特性, 可以达到预测结构在不同振动试验量级下响应的目的。

多自由度系统的动力学方程为:

![]()

式中y (t) ,

对于平稳随机振动响应分析, 采用传统的传递函数方法可得到结果:

![]()

式中Sxx (ω) , Syy (ω) 分别为系统振动激励力功率谱密度矩阵和响应位移功率谱密度矩阵;H (ω) 为系统的复频响应函数矩阵, 代表结构的输入输出特性, 与结构参数有关。

如果结构稳定, 结构的动力学特性对载荷大小表现出不敏感性, 可以选择小的试验载荷 (如预试验) 来识别试验对象 (如实际试验) 的动力学特性, 然后再预测实际试验响应。预试验响应与实际试验响应之间的比例等于预试验载荷与实际试验载荷之间的比例。

如果

![]()

则

![]()

式中下标Ti, Ei分别表示预试验和实际试验的载荷输入;To, Eo分别表示预试验和实际试验的响应输出, k≤1为比例因子。对应的总均方值和总均方根值 (仅讨论自功率谱元素) 也存在一定的比例关系。

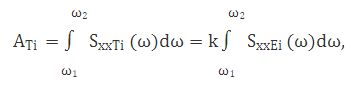

系统激励总均方值为

由于

从而得

![]()

由于

![]()

从而得系统激励总均方根值为

![]()

式中ATi, AEi和 (grms) Ti, (grms) Ei为与Sxx Ti (ω) , SxxEi (ω) 对应的总均方值和总均方根值,

同理, 可以推导响应各参数间存在相同的比例关系:

表2中列出了同一结构经过不同的装配状态后在3个不同激励量级0.01 g2/Hz, 0.03 g2/Hz, 0.05 g2/Hz下, 响应总均方根值的实测结果。具有1∶3∶5的激励功率谱密度, 对应的响应总均方根值近似满足

4 结语

装配、夹具、控制点等工程因素对振动试验响应结果存在影响, 其影响值要控制在容许的范围内, 对于阻尼特性及所受动态载荷具有小的不确定度的工程结构, 其振动响应与其激励输入具有稳定的关系;可以通过小量级振动试验结果来预测结构在实际使用环境下的动态响应, 预测精度可以满足工程应用要求, 为评估结构的环境适应能力提供依据。

表2 三个不同量级激励下特殊产品响应的加速度总均方根值

Table 2 Acceleration responses in RMS to three excitations for a special specimen

《表2 三个不同量级激励下特殊产品响应的加速度总均方根值 》

| 测点 | 0.01量级 | 0.03量级 | 0.05量级 | 总均方根值比 (无量纲) | 测点 | 0.01量级 | 0.03量级 | 0.05量级 | 总均方根值比 (无量纲) | |

1 |

6.555g | 9.220g | 11.980g | 1∶1.407∶1.828 | 16 | 12.174g | 21.537g | 27.574g | 1∶1.769∶2.265 | |

2 |

3.783g | 6.563g | 8.498g | 1∶1.735∶2.246 | 17 | 13.969g | 25.018g | 33.100g | 1∶1.791∶2.370 | |

3 |

4.847g | 8.410g | 10.865g | 1∶1.735∶2.242 | 18 | 14.525g | 25.768g | 33.966g | 1∶1.774∶2.338 | |

4 |

3.612g | 6.281g | 8.136g | 1∶1.739∶2.252 | 19 | 10.923g | 19.331g | 25.571g | 1∶1.770∶2.341 | |

5 |

8.932g | 15.531g | 19.822g | 1∶1.739∶2.219 | 20 | 14.218g | 25.254g | 33.285g | 1∶1.776∶2.341 | |

6 |

7.499g | 12.924g | 16.843g | 1∶1.724∶2.246 | 21 | 13.168g | 23.308g | 30.301g | 1∶1.770∶2.301 | |

7 |

7.231g | 12.447g | 15.817g | 1∶1.721∶2.187 | 22 | 10.547g | 17.802g | 22.423g | 1∶1.688∶2.126 | |

8 |

12.296g | 21.587g | 27.514g | 1∶1.756∶2.238 | 23 | 11.378g | 20.320g | 26.736g | 1∶1.786∶2.350 | |

9 |

9.825g | 17.270g | 22.606g | 1∶1.758∶2.301 | 24 | 8.532g | 14.762g | 19.047g | 1∶1.730∶2.233 | |

10 |

8.596g | 14.873g | 18.849g | 1∶1.730∶2.193 | 25 | 10.381g | 18.324g | 23.588g | 1∶1.765∶2.272 | |

11 |

9.699g | 17.599g | 32.959g | 1∶1.815∶3.398 | 26 | 8.176g | 14.097g | 18.363g | 1∶1.724∶2.246 | |

12 |

12.551g | 22.250g | 29.343g | 1∶1.773∶2.338 | 27 | 4.705g | 8.293g | 10.791g | 1∶1.763∶2.294 | |

13 |

11.875g | 20.952g | 26.763g | 1∶1.764∶2.254 | 28 | 4.284g | 7.586g | 9.713g | 1∶1.771∶2.267 | |

14 |

15.211g | 27.104g | 35.372g | 1∶1.782∶2.325 | 29 | 5.008g | 8.842g | 11.295g | 1∶1.766∶2.255 | |

15 |

13.412g | 23.925g | 31.245g | 1∶1.784∶2.330 | 30 | 4.163g | 7.301g | 9.294g | 1∶1.754∶2.232 |

参考文献

[1] 陈幼玲, 徐志磊.复杂技术产品设计与过程的集成[A].第八届设计与过程集成技术世界大会论文集IDPT-Vol.1[C].2005.24

[2] 顾松年, 高跃飞, 姜节胜.动力学边界模拟中的振型修正与模态截断[J].机械强度, 2004, 26 (6) :609~614

[3] 艾延廷, Li Xu, 闻邦春.点力和线力作用下的结构振动响应研究[J].振动与冲击, 2004, 23 (4) :18~25

[4] 张阿舟, 振动环境工程[M].北京:航空工业出版社, 1986

[5] 周桐.夹具动态特性简化模型分析[J].机械科学与技术, 2005, 24 (12) :1482~1487

[6] 朱长春, 王懋礼, 曾启铭.基于振动传递特性的振动环境试验响应预测[J].西南交通大学学报, 2002, 37 (suppl) :1~4

京公网安备 11010502051620号

京公网安备 11010502051620号