《1 我国钢桥的发展概况[1~3]》

1 我国钢桥的发展概况[1~3]

《1.1 三个里程碑和新技术发展的新纪元》

1.1 三个里程碑和新技术发展的新纪元

我国钢桥是在中华人民共和国建国后,在国外对我们实施经济、技术封锁的情况下,自力更生成长起来的。中国早在 1889 年就开始了铁路钢桥的建设,到现在已经有 100 多年的历史了,但在 1949 年前所建的铁路钢桥,标准杂乱,跨度都很小,建桥的钢材是进口的,结构是铆接的,采用的建造技术落后,工艺简陋,质量低劣;稍大一点的桥梁如郑洲黄河老桥和济南泺口黄河桥等都是由外国商人承建,自行设计建造的很少。自行设计建造有代表性的大桥只有1937 年建成的浙赣铁路钱塘江公铁路大桥,跨度为 65.84 m 。

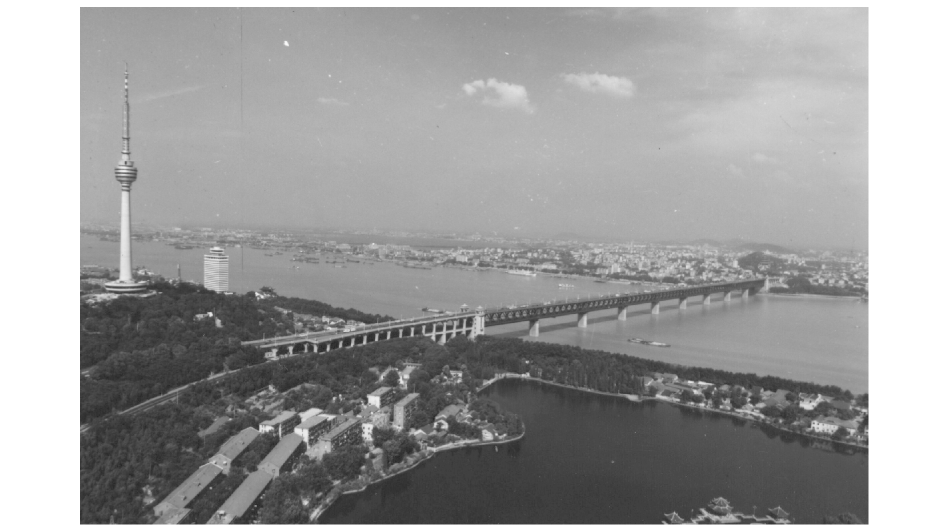

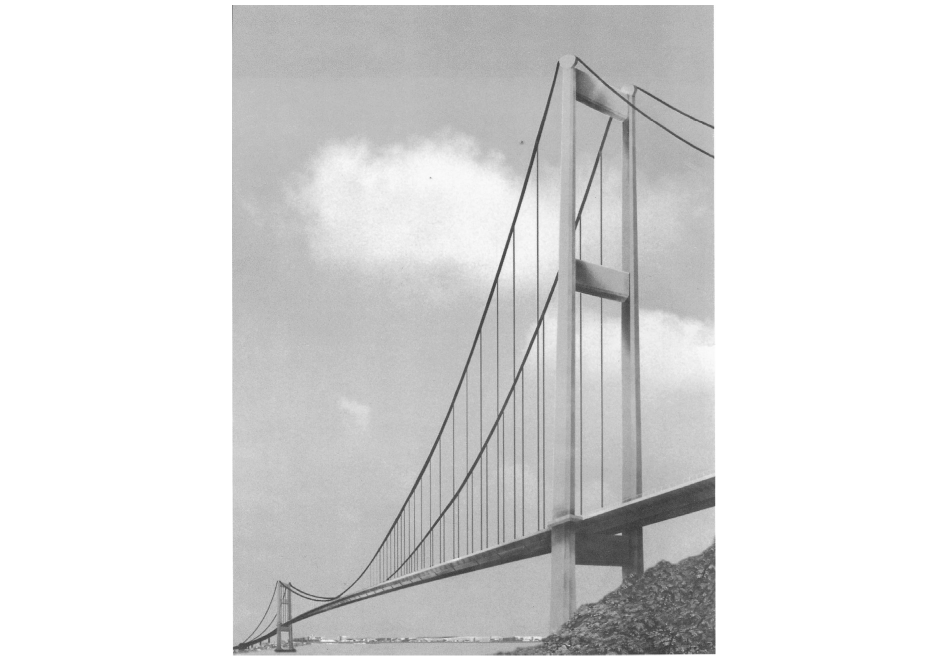

1949 年新中国成立后,各项建设蓬勃发展,桥梁建设也不例外。但改革开放以前,由于材料的原因,主要发展的是铁路钢桥。发展过程可以概括为三个里程碑和一个新纪元。建国初期建桥用的材料都要进口,也没有建造大型复杂桥梁的经验。1956 年由原苏联进口低碳钢材料并接受其技术指导,建成京广铁路武汉长江公铁路大桥,首次在长江上实现了“一桥飞架南北,天堑变通途”。这是在长江上建造的第一座大桥,是我国桥梁史上第一个里程碑。武汉长江大桥全长 1156 m ,桥跨结构为 128 m 铆接米字形连续钢桁梁(见图 1)。

《图 1》

图 1 武汉长江公铁路大桥

Fig.1 Wuhan Yangtze River railway and highway combined bridge

20 世纪 60 年代,为了连通京沪铁路,决定修建南京长江大桥以取代南京轮渡。为解决无低合金结构钢料的困难,鞍山钢铁公司于 1962 年研制成功 16 锰低合金高强度桥梁钢(16 Mnq),屈服点 σS =340 MPa ,南京桥除少部分仍用原苏联已进口的低合金钢外,其余全部用国产钢材代替了原定进口的钢材,当时这些钢的研制成功,十分鼓舞人心,被称之为“争气钢”。南京长江大桥正桥钢梁全长 1576 m ,结构为跨度 160 m 铆接米字形连续钢桁梁。这座桥是完全依靠自己的技术力量和国产材料建成的长江大桥,标志著我国的建桥技术进入到了一个独立自主的新水平,所以南京大桥的建成是我国桥梁史上的第二个里程碑(见图 2)。

《图 2 》

图 2 南京长江公铁路大桥

Fig.2 Nanjing Yangtze River railway and highway combined bridge

1965 年为加快成昆铁路的建设,铁道部和国家科委组建铁路栓焊钢梁科研、设计、制造、安装新技术攻关组,系统研究、发展了栓焊钢桥新技术。1965—1970 年一举建成 13 种不同结构的栓焊钢桥 44 座,达到了当时的国际先进水平,为加快成昆铁路建设起了重要作用,更有意义的是从此结束了我国使用近 100 年的铆接钢桥的历史,为我国钢桥技术发展开创了新纪元。栓焊钢桥比铆接钢桥可节约钢材 12 %~15 %,可加快建桥速度,改善工人劳动条件和结构的传力状态。图 3 即为我国第一座栓焊钢桥———成昆铁路迎水村大桥。

《图 3 》

图 3 成昆铁路迎水村大桥

Fig.3 Chengkuen railway Yingshui Cun bridge

20 世纪 70 年代初,九江长江公铁路桥的建造方案有两种:一是根据当时的条件,主张设计仍采用南京桥相似的米字型铆接钢梁方案;另一种是九江桥应当比南京桥前进一步,采用国产高强度钢建造一座高强、轻型、整体的栓焊接构方案。最后是后者取得了国家有关主管领导部门的同意。但采用这一方案面临的困难很多,当时没有制造大跨度焊接钢梁的材料。原来造桥采用的16锰桥钢,在材质和规格上已不符合制造大跨度焊接钢桥的需要。因这种钢材的板厚效应很大,钢材的强度、韧性随板厚的增加下降很快,用原来的 16 锰桥钢建桥,铁路单线桁梁桥最大跨度只可能达到 112 m 。为此,铁道部和原冶金部决定研究开发15锰钒氮桥梁钢(15 MnVNq),其屈服点比16锰桥梁钢高,σS =420 MPa 。由于当时钢铁冶炼及轧制设备落后,合金元素不全,前后经历了20多年研究。通过大量的焊接及力学性能试验和在北京密云建造白河试验桥(图4)的工程实践,优化生产出了 15 锰钒氮 C 级正火桥梁钢。这种钢的板厚效应小,板厚 56 mm ,焊接性及力学性均较好。在当时的条下,取得如此的结果,确实非常不易,为改革开放后钢桥材料、焊接制造工艺、设计理论发展奠定了基础。当时由于设备和资源原因,15 锰钒氮 C 钢的降碳、脱硫、脱磷不够,加入的合金元素 V 与 N 也不理想,因此焊接工艺要求比较严格。有人形容说这个钢在焊接时既怕冷又怕热。经科研、设计、制造人员的艰苦努力,1993 年用这种钢建成了九江长江公铁路大桥。该桥正桥钢梁全长 1806 m ,主跨是 216 m 的刚性梁柔性拱,结构雄伟壮观,桥形秀丽。从此我国用国产高强度钢材建造大跨度栓焊钢桥,在材料、工艺、理论方面都没有问题了,彻底地完成了铆接钢桥向栓焊钢桥的过渡。这是我国钢桥史上的第三个里程碑(图 5)。

《图 4 》

图 4 北京密云水库白河新钢种试验大桥

Fig.4 Baihe test bridge at Miyun Reservoir,Beijing,made of new kind steel

《图 5》

图 5 九江长江公铁路大桥

Fig.5 Jiujiang Yangtze River railway and highway combined bridge

《1.2 我国铁路钢桥的新型结构》

1.2 我国铁路钢桥的新型结构

2000 年我国建成公铁两用桥的标志性工程———芜湖长江公铁路大桥(图 6),由于航运与空运的净空限制,采用的是矮塔斜拉桥,主桁为无竖杆三角形桁架,桁高 12 m ,节间长度 14 m ,最大跨度 312 m ,正桥全长 2192.4 m ,这座桥与以前栓焊结构比较有几个特点:一是我国钢铁及钢结构焊接制造业的进步,采用了新开发的14锰铌正火桥梁钢,这种钢的韧性及可焊性好;二是在结构上将散装节点改为整体焊接节点,栓焊结构向全焊结构发展进了一步,反映了改革开放后我国的钢铁工业与钢桥制造业的大发展,可以加快施工速度,降低成本,提高工程质量;三是将公路混凝土桥面通过主桁节点的焊接栓钉与主桁结合成整体。最初采用栓焊钢桥时,由于焊接技术落后,对焊接结构的认识也不足,所以在结构中采用的栓较多,芜湖桥由于采用了整体节点,受力焊缝增多,高强度螺栓用的较少了,这在栓焊结构中是一进步。

《图 6》

图 6 芜湖长江公铁路大桥

Fig.6 Wuhu Yangtze River railway and highway combined bridge

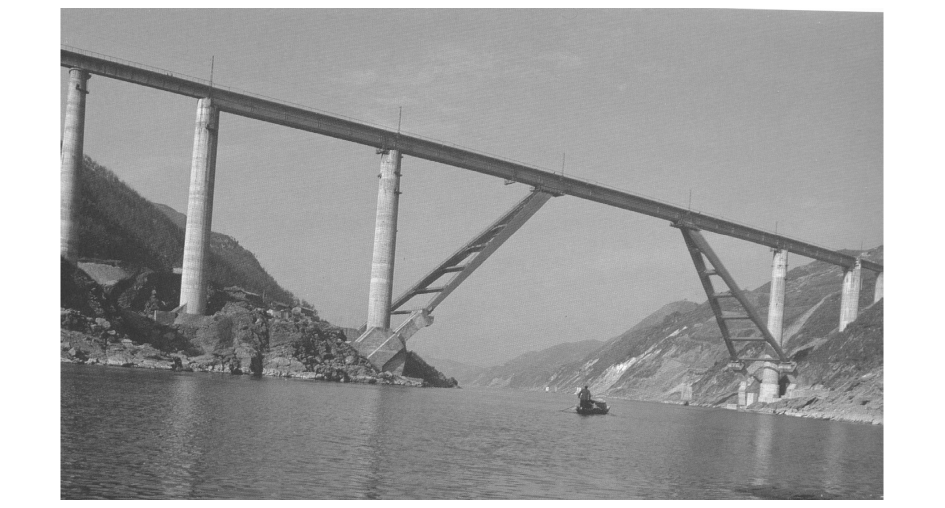

为开发汉江资源,1976 年建成汉江斜腿刚构桥(图 7),主跨 176 m ,采用薄壁箱型结构,腹板厚 10 mm ,高 4400 mm ,为保证腹板的稳定,采用纵横肋加强。这座桥技术先进,在世界同类钢桥结构中居首位。

《图 7 》

图 7 汉江斜腿刚构铁路桥

Fig.7 Rigid frame with inclined legs railway bridge at Hanjiang

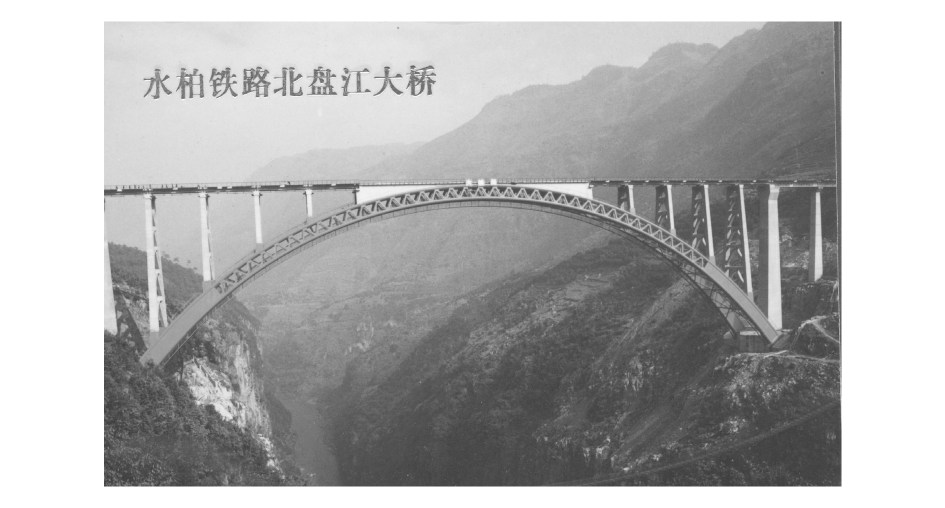

2002年在红军长征经过的北盘江上建成北盘江上承提篮式铁路拱桥,主跨 236 m (图 8)。在世界同类钢桥结构中也位居首位。

《图 8》

图 8 北盘江上承提蓝式铁路拱桥

Fig.8 The type of carring basket over deck railway bridge at Beipanjiang River

当今正在修建还有武汉天兴洲长江公铁路大桥为钢斜拉桥,桥上有 4 线铁路6线公路,主跨 504 m ;南京大胜关长江公铁路大桥为桁架拱桥,桥上 4 线铁路2线城铁,主跨 336 m 。这些桥都将是结构新颖,技术先进的特大铁路钢桥,将来高速铁路都将通过这些桥梁。

《1.3 公路桥后来居上,赶超世界水平》

1.3 公路桥后来居上,赶超世界水平

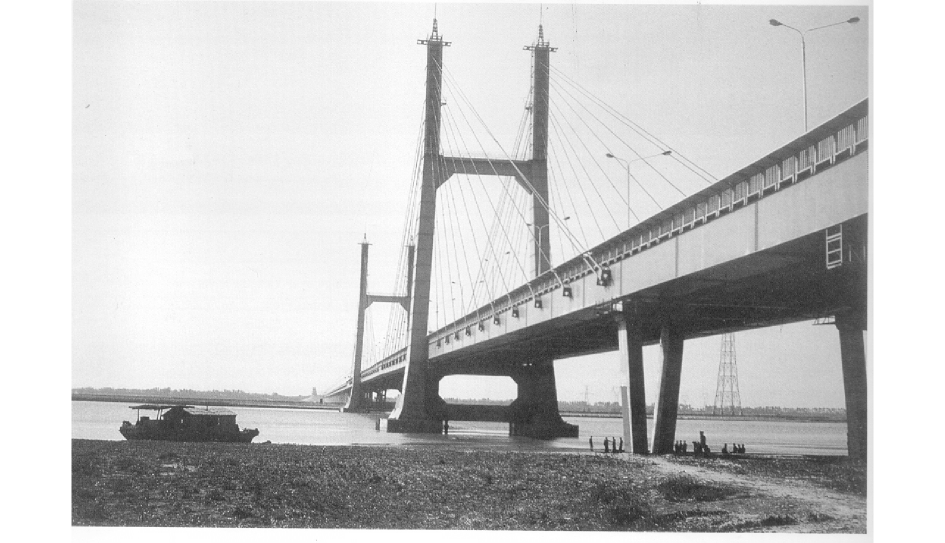

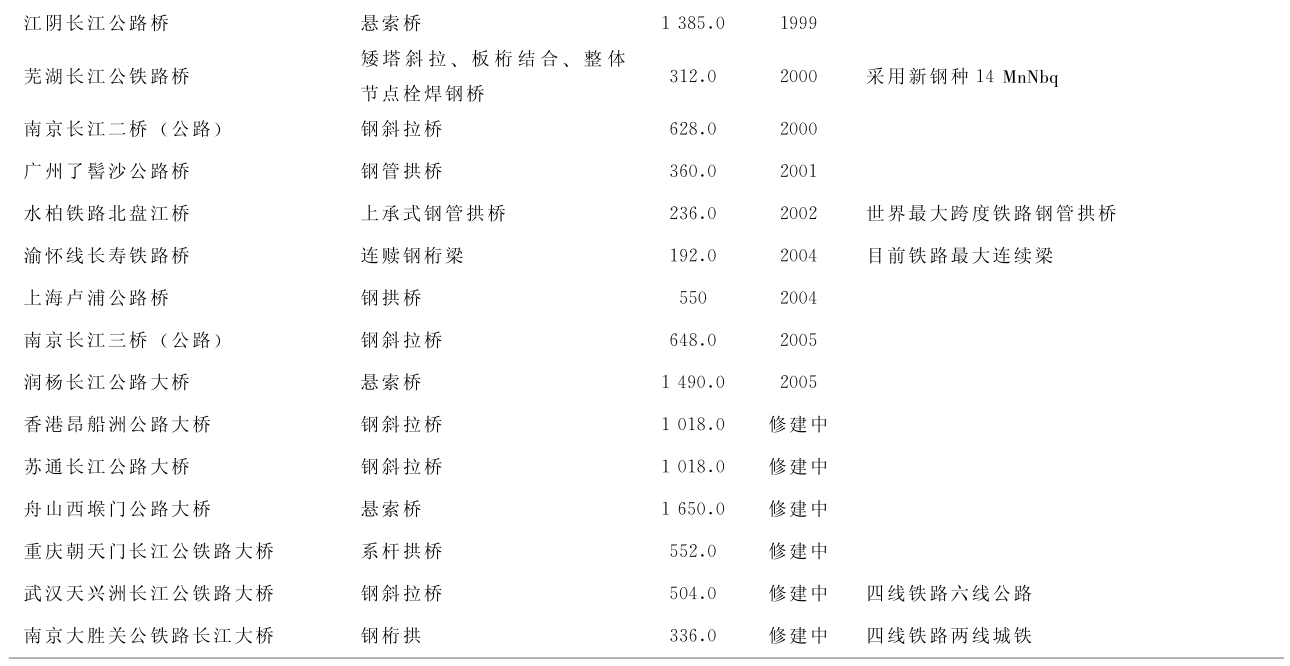

改革开放前,由于钢材的原因,公路桥梁建的较少。改革开放后,有了钢材,公路桥发展的非常快。由于公路的动荷载较小,主要是恒载,很适合斜拉桥和吊桥的发展,设计跨度发展很快,有代表性的主要有 1987 年首先建成东营黄河公路斜拉桥,主跨 288 m (图 9);1993 年建成杨浦公路斜拉桥,主跨 602 m ;1996 年建成长江西陵峡公路悬索桥,主跨 990 m ;1997 年建成香港青马双层公铁(轻轨)悬索桥,主跨 1377 m (图 10);1999 年建成的江阴长江公路悬索桥,主跨 1385 m (图 11);2004 年建成上海卢浦桥,中承式系杆拱桥,主跨 550 m ;即将建成的主要还有苏通长江斜拉桥,主跨 1088 m ;舟山西堠门悬索桥,主跨 1650 m ;重庆朝天门长江中乘式连续钢桁系杆拱桥,主跨 552 m 。

《图 9 》

图 9 东营黄河公路大桥

Fig.9 Dongying Yellow River highway bridge

《图 10 》

图 10 香港青马桥

Fig.10 Qingma bridge ,Hongkong

《图 11 》

图 11 江阴长江公路大桥

Fig.11 Jiangyin Yangtze River highway bridge

《1.4 国内外桥梁情况比较》

1.4 国内外桥梁情况比较

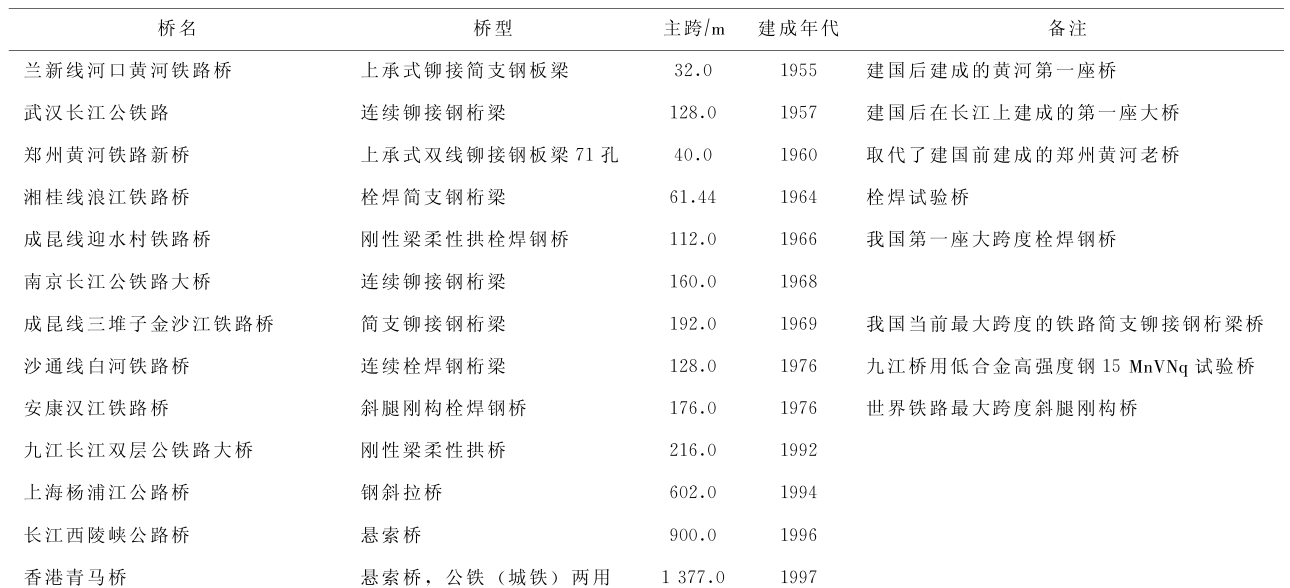

目前,我国公路、铁路桥梁的工程技术水平已达到了一定的高度。若要与国外钢桥比较或处于什么地位,不能简单地下断语。为便于读者分析,现将国内建国后历年修建的有代表性桥梁及国外现代钢桥发展以来有代表性大跨度桥梁,根据不同的结构形式按建造的先后列表于 1、表 2。

《表 1 》

表 1 1951 年以后建成的主要钢桥

Table 1 Main bridges constructed after the founding of new China

《表 2 》

表 2 国外各式主要钢桥最大跨度代表性桥梁

Table 2 Representative bridges of the maximum span of different types abroad

从两表可以看出,建造最早的是简支梁式桥,简支梁式桥是桥梁结构中最基本的结构形式,根据跨度的不同有板梁、桁梁和箱梁。为扩大跨度,由简支梁发展到伸臂梁桥、连续梁桥。再继续发展就出现结合梁桥与组合梁桥。伸臂梁桥有锚孔、伸臂梁、和悬孔,主孔可以比简支梁桥大,是静定结构,设计计算简单,基础下沉不影响上部结构的受力,所以国外在早期悬臂梁桥使用的较多,缺点是伸臂梁与悬孔交接处结构的变形不协调,产生有折角,桥面不平顺,逐渐被连续梁桥代替。连续梁桥是在人们认识了钢的弹性模量和弹性力学之后才出现的。我国桥梁发展建设中,已认识到悬臂梁桥的缺点,所以没有采用过。结合梁是充分利用不同材料的性能,将其结合在一起,各自发挥不同材料的优点,以加强桥梁的承载能力。如混凝土桥面板与钢梁结合,在运营中,混凝土桥面板承受压力,钢梁承受拉力,各自发挥混凝土受压与钢材受拉的优点,加大桥梁的承载能力。组合梁是用两种不同的结构组合为一个承载能力较大的结构。如将拉索与梁或连续梁组合为一个结构就成斜拉桥;将悬索、吊杆与梁组合为一个结构就是吊桥;将拱与梁组合就成为各种不同的系杆拱桥与拱桥。拱桥是一种弧形的承重结构,在荷载的作用下,支点处产生水平推力,使拱内产生轴向压力,并大大的减少跨中弯矩,跨越能力加大。

西方钢桥技术开始于英国。1779 年英国建筑师与炼铁专家达比建成世界第一座铸铁拱桥。1840年美国惠普尔用铸铁和锻铁建成全铁桁梁,1861 年西门子和马丁推广用平炉炼钢,1874—1883 年美国首先用结构钢建成了依芝、布鲁克林和格拉斯哥3座大桥。从表2可以看出,在国际上现代钢桥结构形式在上世纪70年代以前,主要用的是简支梁、连续梁、悬臂梁桥、拱桥。50年代以后由于生产高强度钢丝的技术,制钢丝索技术,钢丝索张拉技术有了很大的进步,工程中原本就有而一度被淡忘的斜拉桥和悬索桥迅速发展起来了。淡忘的原因是早期建造斜拉桥与吊桥的钢索强度不够高,质量不好,张拉技术也不好,使用不久,发生松弛变形出现病害。世界第一座现代公路斜拉桥是 1955 年在瑞士建成的斯特罗姆海峡钢斜拉桥,主跨为 182.6 m ,后来修建的愈来愈多,跨度越来越大。我国现代钢桥技术和国外相比,起步晚了 150 多年,现代大跨度斜拉桥与悬索桥,我国比国外也晚了约30多年,但发展很快。从表 1 与表 2 的比较可以看出,简支梁桥、连续梁桥、箱梁桥在跨度上尚略小于国外;系杆拱桥、斜拉桥及悬索桥暂时也稍低于国外。但几年后情况将会改变。重庆朝天门公铁(城铁)路大桥、武汉天兴洲公铁路大桥、南京大胜关公铁路大桥建成后,除悬索桥外,其他结构形式的桥均可列入世界前列。桥梁的跨度与承载能力有关系,武汉天兴洲长江公铁路大桥及南京大胜关长江公铁路大桥都是多线的重载桥梁,它的跨度应比照一般的公路大桥加大几倍以上。

根据上述分析,我国的钢桥开始发展虽比国外晚,但由于我国技术人员在近56年的建桥工作中,先是本着自力更生,奋发图强的精神,改革开放后又以引进、吸收、创新的赶超意识,不断克服重重的困难,推动桥梁工程技术的前进,使我国桥梁的结构形式、设计理论、用料、工艺均已达到了国际先进水平。更可贵的是通过这 50 多年研究实践已培养出了一支强大的桥梁科研、建设技术队伍和建成了一批具有强大研究、制造、施工能力设备机构。我国的地域辽阔,铁路、公路要跨越的海湾、大江、大河、高山、深谷非常多,要修建的大桥还很多,预计在不久的将来桥梁技术还会有更大的突飞猛进发展,尤其是在钢材和钢桥产品质量方面会有跳跃式的提高。

《2 钢桥的材料[4~7]》

2 钢桥的材料[4~7]

用钢材制造桥梁,要经过许多机械加工和焊接工艺,制成的钢桥,在使用中常年暴露于野外又要承受很大的静、动力荷载与冲击荷载。因此制造桥梁选用的钢材很严格,既要能适应制造工艺要求,又要满足运营使用要求。为了满足钢桥的制造和使用需要,对用来造桥的钢的化学成分、力学性能都有严格规定。钢的化学成分是指钢中合金元素的多少,合金元素主要有碳、锰、硅及硫、磷。强度较高的钢还加入有微量元素铬。钢的主要力学性能有强度、延伸率、断面收缩率、冷弯、冲击韧性及时效等要求指标。

我国常用结构钢的强度水平和国外基本一致,均为 240~420 MPa ,强度更高的钢在动荷载较大的钢桥中使用会受到一定的限制,在以往钢桥中研究较少。

《2.1 桥梁钢材的化学成分》

2.1 桥梁钢材的化学成分

最早的桥梁用钢是碳素钢,碳素钢的屈伏点只能达到 235 MPa 。为加强屈服点,由碳素钢改为低合金钢,低合金钢是在碳素钢的基础上加入锰、硅等,由于强度高于碳素钢,所以称其为低合金高强度钢。需要强度再提高,就加入微量金属 V , N , Nb , Ti , Ni 等。钢中的化学成分和化学成分的多少不但影响钢材的力学性能,且影响钢的焊接性。现将我国常用的桥梁结构钢的化学成分和合金元素在钢体中所起的作用介绍如下:

2.1.1 16 Mnq 钢钢的主要元素除铁外,还有C ,Mn ,Si ,S ,P 5元素。S ,P 是杂质,C 为0.12%~0.20%,平均为 0.16 %,故称其为 16 锰桥钢。钢中的碳元素是用以提高钢的强度,但成分不当会影响钢的韧性和焊接。根据经验,16锰桥钢交货时的碳应在中限,交货状态为热轧状态。碳高了焊接就有困难,特别是同时 S 也高了,对焊接更不利。修建成昆铁路焊接钢桥时,有 3000 多吨16 Mnq 钢,由于含碳量均在 0.18 % 以上,S 也偏上限,焊成的部件出现大量的裂纹,造成停产数月,经研究采用了超低碳焊丝才得以解决。

16 Mnq 钢体中元素 Mn ,一部分是固溶存在,一部分以硫化物形式存在,和 C 元素一样能增大钢的强度、硬度,但减少延伸率、断面收缩率, Mn 并不会使韧性下降。在焊接中部分锰和硫形成 MnS 进入熔渣中,可以减少硫化铁低熔化合物的生成,在焊缝冷却时,这些低熔点 S 化物的抗拉强度低,容易被焊接冷却收缩力拉裂,这种现象称为热裂纹倾向。所以说 Mn 在钢材的焊接中可以脱 S ,改善 S 在钢体中晶粒的分布,减少硫化铁低熔化合物的生成,减少热裂纹倾向。但 S 多了,焊接时又会引起钢的硬脆冷裂,加剧焊缝的冷裂纹倾向。

钢水中加入硅,可以脱氧,在钢体中呈固溶状态存在,它能增加钢的强度,但会降低加工性和锻造性。

磷是随原料进入钢体的元素,随含量的增加会使钢变脆,钢体中 C 的含量越大,P 的影响越巨,其中一部分呈固容状态,一部分以磷化铁的形式存在,好处是除增加强度外,还可以增加钢的耐腐蚀性。

16 Mnq 钢的缺点是板厚效应大,随着板厚的增加,强度与韧性下降很快。在铁路钢桥设计中一块 24 mm 的钢板增加到 40 mm 厚,自重增加了66.7%,而承载强度只增加42.2%,强度的增加尚不足补赏自重的增加。所以目前铁路焊接桁梁能用的最大板厚为 24 mm ,板梁为 32 mm 。用它来设计铁路单线焊接钢桁梁桥,采用三弦结构也只能达到112 m 。

2.1.2 15 MnVNq 钢上世纪20年代因建九江桥需要,当时根据国内矿产资源决定在生产16 Mnq 钢的基础上加入微量的 V 与 N,并降低 C,S,P ,钢板热轧后正火,降低一些强度以提高钢的韧性,开发出15 MnVNq 钢。为保证钢材、钢材焊接及其焊后的韧性,要求其含 C 量控制在 0.16 % 以下,以降低冷裂纹敏感倾向,既能改善钢的可焊性,又可满足发挥降低 S 提高韧性的必须条件。降 S 可改善钢材的各向异性,提高钢材的韧性,但含 S 量对钢材韧性的影响和钢中含碳量的多少有关。在含 C 量较高的15 MnVNq 钢,降低钢中的含 S 量或改善S 化物的结晶形态,虽对焊接熔合线有一定的改善,但不显著。因为在 C 含量偏高引起焊后组织脆化为主要矛盾的情况下,S 的有害作用降居次要位置,所以首先要降 C 。

含 S 量控制在 0.01 % 左右,是为了大幅度提高钢的韧性,使低温冲击及时效冲击性能提高,减少层状撕裂倾向。

合理地控制 V ,N ,V 与 N 是用来提高钢材强度的强化材料,但这两种元素在基材中是以化合物状态存在,通过对热影响区的热模拟试件化学微量分析,证明钢体焊接加热后,在热影响区中形态发生变化,V ,N 的化合物又解体为固溶的 V ,N ,热影响区中的固溶 V ,N 增加,冲击韧性下降。为此, V ,N 含量在满足强度的要求下,应尽量地降低,N 的含量不得大于 0.03 %,为使 N 充分的化合, V/N 值不小于10~12,含 P 量小于0.02 %。

加入微量 Ti 对优化15 MnVNq 钢有好的影响,微量 Ti 在钢中以 TiN 形式存在, TiN 的热溶解温度1450℃高于钢中 V (C ,N)的热溶解温度, V ,N 的热溶解温度为1050 ℃,焊接热影响区的峰值为1350 ℃,这样可以减少热影响区中的 V , N 固溶体,改善热影响区的冲击韧性与时效。

根据可焊性研究,并参考国外的数据,其标准一般规定如下:

含碳量 C  0.16 %,焊接性能好;>0.18 %,容易发生裂纹。

0.16 %,焊接性能好;>0.18 %,容易发生裂纹。

碳当量 Ceq  0.44 %,可焊性好;>0.48 %,不易焊接。

0.44 %,可焊性好;>0.48 %,不易焊接。

焊接冷裂纹系数 Pcm  0.28 %, WES 对调质钢的规定(日本焊接学会)

0.28 %, WES 对调质钢的规定(日本焊接学会)

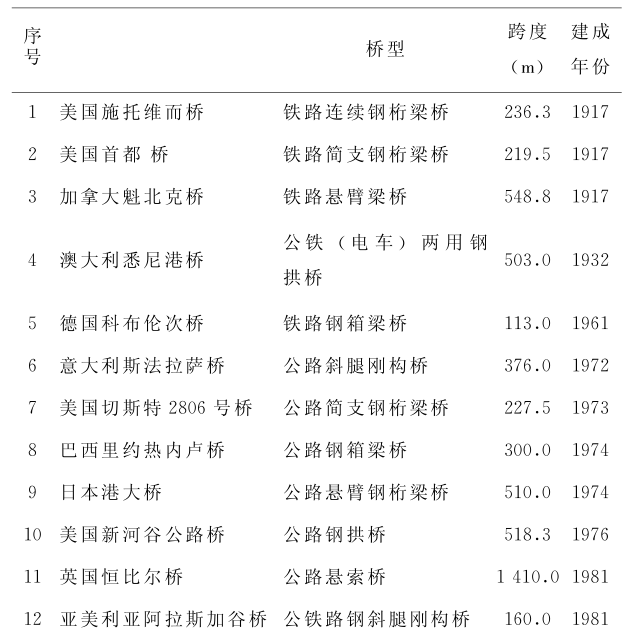

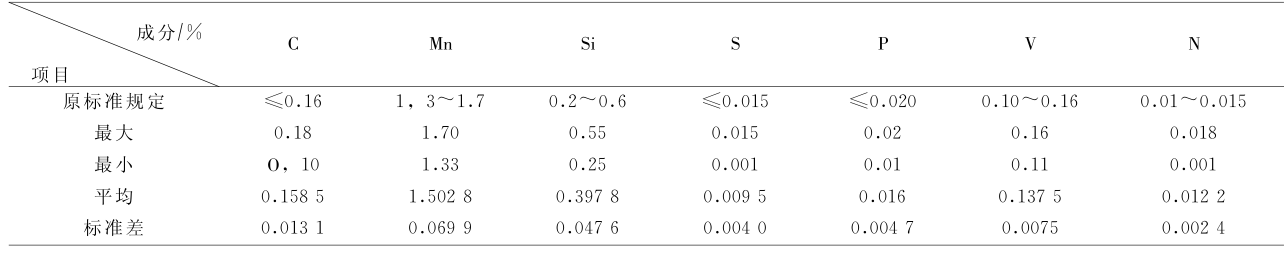

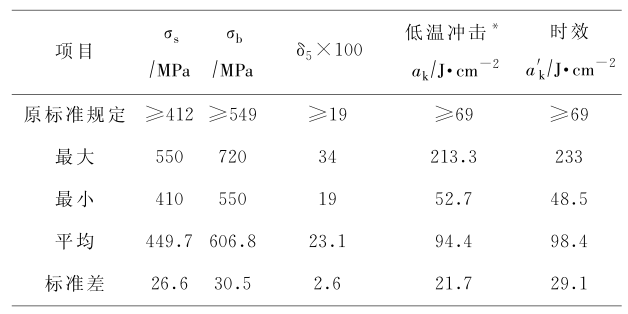

九江桥的钢料分 A,B,C 三种,受拉与受疲劳控制的杆件都用 C 钢,即15 MnVNq-C 钢,其化学成分与力学示如下表 3,表 4。

《表 3 》

表 3 九江桥用料的化学成分(%)

Table 3 The chemical components of the steel used in Jiujiang bridge

《表 4 》

表 4 九江桥钢料的力学性能

Table 4 The mechanical properties of the steel used in Jiujiang bridge

耐低温冲击系数 ak ,指在-40℃的数据

耐低温冲击系数 ak ,指在-40℃的数据

从上述两表可以看出, C,S,V,N 平均值都满足要求,但最大值超出了要求,故产品中有部分钢材的 C,S 、碳当量、焊接冷裂纹系数在较佳范围之上,所以焊接性不是很好,预热温度要求较高,线能量要求较小,层间温度要求较低。

为保证桥的质量,科研、设计、制造人员花费了大量的时间与精力,于 1993 年将九江桥建成。这不仅是用国产新钢材建成了九江新型的栓焊大桥,而且为改革开放后的高强度桥梁用钢和钢桥的发展奠定了基础。

根据15 MnVNq 钢的科研生产经验,碳当量较高的低合金高强度钢 C 的最佳上限应为 0.12 %, S 与 P 分别为0.01%,0.02 %,强化用的微合金可考虑改为 Nb,Ti ,微合金加入量有待进一步研究,其最大加入量建议为: V  0.08 %, Nb

0.08 %, Nb  0.03 %, Ti

0.03 %, Ti  0.02 %,当今的设备、技术,更进一步优化此钢种已完全具备了条件。

0.02 %,当今的设备、技术,更进一步优化此钢种已完全具备了条件。

15 MnVNq 钢相当于国标(GB/T 714-2000)的 Q420q - E ,交货状态为正火。热轧钢是通过一般钢铁在高温下用轧制工艺生产的钢。将热轧钢送入正火炉加热到某一相变点温度(950 ℃),经过一定时间,钢体组织发生变化,移出正火炉放在冷床上,在静止的大气中连续冷却可以使钢体的晶粒变细,组织变均匀,提高韧性,强度会减低一些,经过正火处理,钢的韧性可以提高。热轧钢与正火钢的焊接性不相同,热轧钢焊接线能量大些,正火钢的焊接线能量要求小些。如热轧钢 16 Mnq 焊接线能量可以用至 42 kJ/cm ,而正火钢 15 MnVNq 的焊接线能量只可以用到 32 kJ/cm 。今后随着钢铁工业的发展,还会有不同轧制生产钢材的工艺,如调质钢、控轧钢等。不同状态的钢,在焊接时焊接热影响区的力学性能变化有不同的特点,使用前对焊接线能量和热整形的温度大小,应通过经详细试验确定。

2.1.3 14 MnNbq 钢 16 Mnq 是屈服强度 340 MPa 等级的钢,在钢桥中应用很广,由于16 Mnq 又存在有韧性差、板厚效应大等缺点。上世纪90年代为修建芜湖长江大桥研究开发了 14 MnNbq 钢。根据经验,研究开发的思路就是降碳,降硫和降磷,用铌代钒与氮,并限制铌的含量。这种低碳化微合金高强度钢也正是世界先进国家结构钢发展的方向。低碳可以改善钢的焊接性能,降硫与磷可以提高钢的韧性、可焊性。为提高韧性,采用正火状态交货。经过正火后,母材的的韧性提高了,但焊接的线能量受到一定的限制,通常不得大于 32 kJ/cm 。

通常钢材经过焊接,热影响区的韧性会下降,对接焊缝韧性下降约 30 %~40 %,角接焊缝韧性下降约 50 %,对接时效韧性下降也约 50 %。桥梁的焊接质量要求是焊缝(包括焊缝金属与热影响区)的力学性能不低于母材,因此母材交货时的韧性必须高出标准值的一倍以上。在国外生产的钢材,产品实物的韧性值一般均高于规范规定 2~3 倍,所以用这种材料焊接,执行焊接质量标准规定没有问题。我国钢铁的生产,质量还不均恒,这也正是我国钢铁产品质量应当努力提高的注意点,故铁路桥规有母材交货技术条件规定,根据板厚要求不得低于 100~120 J , Nb 的加入量不大于 0.03 %。正火时要注意采取措施保证钢板表面质量。

2.1.4 其他国家标准钢号第一个字母 Q 是代表屈服点,第二个数字是代表钢的屈服点大小,第三个字 q 是代表桥梁用钢。屈服点数值是板厚 16 mm 的。随板厚的增加,屈服点下降。在九江桥钢料开发研究时,原计划开发研究屈服点为 450 MPa 的,板厚按桥规规定用到 50 mm ,由于遇到困难,将屈服点改为 420 MPa ,截面板厚改为 56 mm 。当前建造的大桥很多,在桥梁用钢的研究中,建议对 Q450q 及 Q500q 的钢材开发研究。

《2.2 桥梁钢材的力学性能》

2.2 桥梁钢材的力学性能

2.2.1 强度钢的强度有三个指标,即弹性极限 σe 、屈服强度 σs 和抗拉极限强度 σb 。桥梁在使用时,不仅要求在载荷的作用下不会被破坏而且变形小。钢的弹性极限及屈服点应力越高,表示在不发生塑性变形的条件下能承受的应力越大。当外加应力达到屈服点应力,部件就产生塑性变形,继续加大应力达到抗拉极限强度,钢材就断裂破坏,抗拉极限强度越高,抵抗破坏荷载的能力也就越大。桥梁的设计应力是按屈服点应力除以安全系数 1.7,桥梁的破坏安全系数不应低于 2.2~2.5。所以在桥梁选材的时候,不仅要注意屈服点和拉力极限强度,而且要分析其屈强比不得大于 0.7~0.75。

2.2.2 塑性钢的塑性变形能力包括伸长率、断面收缩率和冷弯。伸长率、断面收缩率是钢对结构的安全指标。因为桥梁结构中有局部应力集中或有残余应力处,其值可能超过屈服点应力。伸长率及断面收缩率高的材料可以通过塑性变形使应力重新分布,避免引起结构的局部破坏而导致整个结构的失效。冷弯是检查钢材承受规定弯曲程度的弯曲变形性能,同时通过冷弯能显示钢板中是否有缺陷。冷弯性能好的材料,有利于制造,它是一个工艺指标,也是一个质量指标,但主要的还是质量指标。通过冷弯可以考验钢板中有没有夹碴或分层。

2.2.3 低温冲击与时效钢材的韧性对桥梁的安全是十分重要的。尤其是铁路钢桥承受的动载荷很大,如果结构的构造细节不好,或材料使用不当,制造质量有缺陷,在使用中就容易产生疲劳裂纹,随着裂纹的扩展,部件承受载荷的有效面积减小,剩余面积上的应力就增加,直到剩余面积达到不足以支承所加载荷时,就会产生断裂。最后的断裂可能是塑性破坏,也可能是脆性破坏。断裂破坏多发生在环境温度低,加载速度快等条件下。要防止断裂发生,须注意结构设计和构造细节的优化、钢材的选择、焊接质量标准的规定等。选择钢材和规定焊接质量标准的依据是钢材和焊缝金属的冲击韧性,桥规规定的为夏比冲击功。最早对钢材的冲击功规定是从经验和试验得到的。第二次世界大战期间,美国有100多艘运输舰发生裂纹与断裂,为查明原因,研究人员将船舶发生裂纹、断裂处钢板进行冲击试验,经分析认为发生裂纹、断裂处的钢板在使用温度时,冲击功低于 21 J (15·磅)。根据这一试验结论,乃在规范中规定结构用钢的低温冲击功不低于21 J (15·磅)。其他国家也都仿效采用这一规定值。上世纪70年代断裂力学有了发展,各国纷纷用断裂力学理论研究桥梁钢结构的防断,取得了不少成果,根据研究的成果和各自国家的情况,编写了自己的规范,但规定各不相同。我国最早桥规对钢材规定的冲击值是引进原苏联的,用夏比 U 试件,冲击试件是 U 形缺口,取样为钢板轧制的横向,单位为 kg·m/cm2,规定值为 3.5 kg·m/cm2。西方英、美各国都使用夏比 V 试件,冲击试件是 V 形缺口,取样为钢板轧制的纵向,规定值根据钢材的等级和桥梁的环境温度确定。我国在改革开放后,为与世界接轨,低温冲击韧性规定也由夏比 U 改为夏比 V 。钢材在冷加工变形后,随使用年限的加长,会发生老化,表现为钢材变脆,冲击功下降,为检验钢材的抗老化性能,还要进行时效冲击检验,试件原材料经拉伸10%,保温200℃一小时,制成夏比 V 试件,在常温下进行冲击试验,常温冲击功不得低于低温冲击要求值。

京公网安备 11010502051620号

京公网安备 11010502051620号