《1 引言》

1 引言

显微组织是材料科学和工程的核心, 是材料工艺过程和性能之间最重要的连接点。对绝大多数金属材料而言, 凝固是最重要的工艺过程之一。因此, 对金属凝固显微组织的有效控制是获得高质量金属制品的一个重要前提

笔者首先对各种凝固组织数值模拟的模型进行简要的评述, 然后介绍笔者发展的一种改进的MCA (cellular automaton) 模型以及采用该模型对各种凝固组织进行模拟预测的应用实例。

《2 凝固组织模拟的确定性和随机性模型》

2 凝固组织模拟的确定性和随机性模型

基于求解一组连续性方程的确定性模型, 是最早发展起来用以描述等轴晶在凝固过程中形核和生长的数值模拟技术。确定性模型与宏观的温度场计算相耦合, 可以成功地预测晶粒大小、二次枝晶臂间距以及偏析等显微组织的特征

随机性模型与确定性模型相比较, 具有能够将显微组织形象地模拟出来的优点。其中一种随机性模型是基于Monte Carlo (MC) 方法。MC方法引入了概率论的思想, 对形核位置的分布与晶粒生长的择优取向进行随机处理, 考虑了扩散、固液界面原子的沉积和逸出, 并采用最小自由能变化的算法。研究者们应用MC模型模拟预测了再结晶的显微组织

Rappaz和Gandin等人首先将另一种随机模型——CA (cellular automaton) 法应用于凝固晶粒组织的模拟

但是, 由于传统的CA模型只考虑了温度场, 而未考虑溶度场和界面曲率对凝固组织的影响, 因此它只能预测晶粒组织的形貌, 而不能描述晶粒内枝晶组织的形貌以及微观成分偏析和共晶或包晶组织的形成。为了克服这一局限性, 近年来, 研究者们在传统CA的基础上, 发展了改进的MCA模型。MCA模型可成功地描述枝晶的生长过程, 包括一次枝晶臂的生长和粗化, 二次和三次枝晶臂的分枝以及溶质再分配。MCA模型已被应用于模拟合金凝固过程中单枝晶和多枝晶的生长形貌

另一方面, phase field (PF) 模型也已成为凝固显微组织模拟的一个重要工具。它能成功地进行枝晶、共晶和包晶组织的模拟

《3 MCA模型》

3 MCA模型

《3.1模型的描述》

3.1模型的描述

CA技术关于凝固过程组织演变的模拟包括网格的几何形状;网格的状态;邻位的配置;网格状态转变的规则。MCA模型保留了传统CA模型中有关非均质形核和晶核的择优生长方向的随机性概念, 但与传统CA不同的是, MCA模型不仅考虑了液/固界面的热力学过冷, 还考虑了凝固过程中界面曲率的变化, 溶质再分配以及溶质在固、液两相中的扩散。在MCA模型中一般将二维和三维的计算区域剖分成均匀的正方形和正方体的网格, 每个网格均被赋值于温度、浓度、晶体取向、固相分数等变量, 并标明其状态 (固态、液态或界面) 。当进行共晶和包晶模拟时, 固态网格还要识别出α相或β相。邻位的配置包含了最近的8个邻位 (二维) 和26个邻位 (三维) 。在离散的时间步长中, MCA网格的状态根据一定的形核和生长规则而变化。下面分别介绍计算形核、长大、温度场、浓度场和流场的控制方程和算法。

《3.2形核和生长》

3.2形核和生长

在MCA中采用连续形核模型来描述非均质形核。在连续形核模型中, 晶核的密度随过冷度增加服从于下述的高斯分布

式中ΔTmn为平均形核过冷度, ΔTσ为标准差, nmax为最大晶核密度, 这些形核参数取决于合金成分和凝固工艺参数。

一个网格一旦形核后, 它将沿着随机给定的择优方向生长, 其生长速度取决于液/固界面的过冷度。在MCA模型中, 液/固界面的过冷度包括温度、浓度和曲率三部分作用, 因此在一定时间t时的过冷度ΔT (t) 可根据下式计算:

式中T0和C0为合金的液相线温度和初始成分。进行共晶或包晶模拟时, T0为共晶或包晶温度, C0为共晶或包晶成分。m为相图的液相线斜率, Γ为Gibbs-Thomson系数。

式中Δtn为时间步长, θ为一个固相网格的择优生长方向与该固相网格和它的液相邻位网格的连接线之间的夹角, N为迭代次数。因此, 在某一时刻时, 一个网格的固相分数fs (tn) 为:

式中L为CA网格间距。当fs (tn) ≥1时, 就意味着固相网格的生长前沿已达到了其邻位液相网格的中心, 该邻位网格的状态就从液态转变为固态, 并获得与原来的固相网格相同的择优生长方向。有关二维和三维枝晶的生长算法的详细介绍见文献

《3.3界面曲率》

3.3界面曲率

界面上某一具有固相分数为fs (i) 的网格i的曲率根据下式计算

式中Δx为网格尺寸, n为所包括的邻位数。

《3.4溶质再分配》

3.4溶质再分配

假定在凝固过程中固/液界面的固、液相成分保持平衡:

式中K为溶质分配系数, C*s/和C*l分别为固、液相在界面上的平衡浓度。

当一个网格通过形核或生长从液态转变为固态时, 它的成分将根据式 (6) 发生变化, 因此它将释放出ΔC= (1-k) C*l溶质的量。假定这部分释放出的溶质分散给了它的液相邻位, 随后对整个区域内的溶质扩散进行计算。溶质再分配的控制方程为

式中t为时间, D为溶质扩散系数, fs为固相分数, K为溶质分配系数。采用显式有限差分法对溶质的扩散进行数值计算。对位于计算区域边界的网格可采用零扩散的边界条件进行处理。

《3.5温度场的计算》

3.5温度场的计算

用于热传导数值计算的控制方程为

式中T为温度, ρ为密度, Cp为热容, λ为导热率, ΔH为凝固潜热。式 (8) 也同样采用显式有限差分法进行数值计算。

由于金属的热扩散速率比溶质扩散速率大3~4个数量级, 为了节省内存和提高计算效率, 可将计算区域剖分成控制体积进行宏观温度场计算, 每个控制体积又进一步剖分成更细的MCA网格进行微观组织计算, 并可采用两种不同的时间步长。关于宏观温度场和MCA微观组织计算之间的耦合方法见文献

《3.6MCA耦合流场的计算》

3.6MCA耦合流场的计算

当考虑金属液的流动时, 质量传输将由对流和扩散所控制。求解流场的控制方程为:

式中u为速度矢量, ρ为密度, P为压力。

在流场作用下, 质量传输的控制方程为:

动量方程和连续性方程采用基于交错网格的SIMPLE算法进行求解。根据所计算的速度场, 包含了对流和扩散的质量传输方程采用隐式格式的有限差分法进行求解, 并采用混合格式计算其中的对流项和扩散项。根据所计算的浓度场, 液/固界面网格的过冷和生长就可由式 (2) 至式 (4) 求得。

《4 MCA模型的应用实例》

4 MCA模型的应用实例

《4.1二维枝晶和非枝晶组织的模拟》

4.1二维枝晶和非枝晶组织的模拟

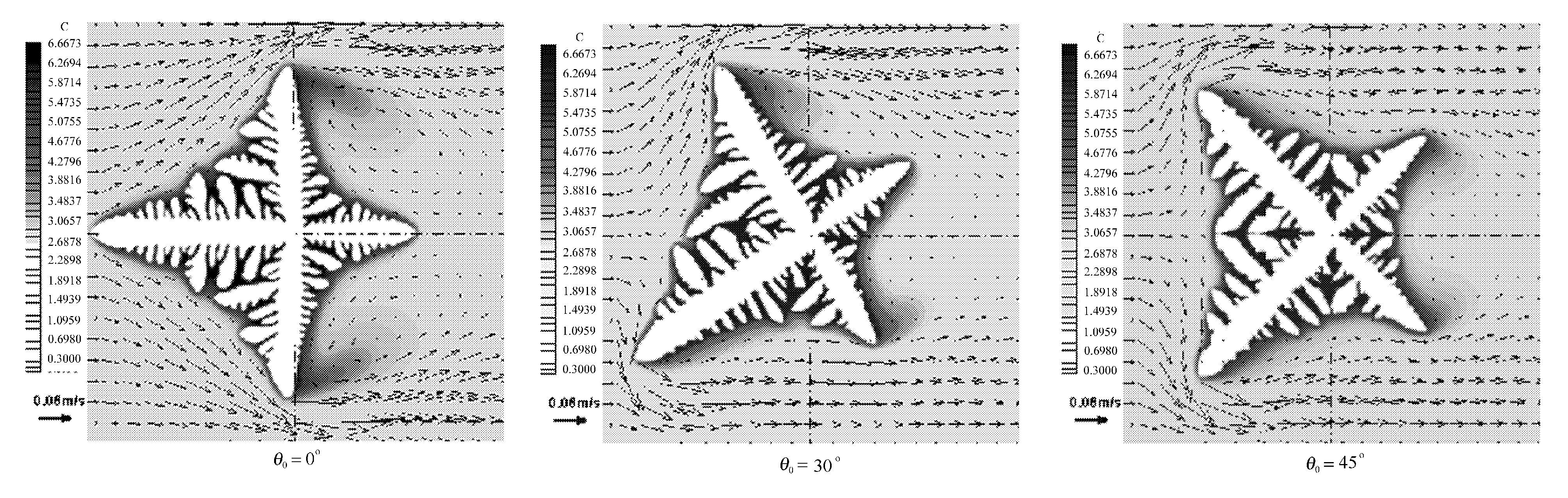

图1为模拟的w (Cu) 为3%的铝合金具有不同择优生长方向的单个枝晶形貌 (0°, 30°, 45°) 。图1的模拟条件为:将二维的计算区域划分成200×200个均匀正方形网格, 网格尺寸为0.4 μm。假定整个区域范围内温度均匀恒定, 并取热过冷度为12 ℃。从图1可以看出, 本模型可以成功地模拟出不同择优取向的枝晶形貌以及溶质分布情况。

众所周知, 合金凝固过程中初生相的演变和冷却速度紧密相关。笔者应用二维的MCA模型对w (Si) 为7%的铝合金在接近液相线温度 (893℃) 浇注后, 以不同凝固速度冷却的显微组织进行了模拟, 并将模拟结果和试验结果进行了比较, 结果见图2。图2的模拟条件为:假定整个区域内温度均匀分布, 并以0.3 ℃/s, 3 ℃/s, 10 ℃/s, 30 ℃/s的冷却速度冷却。从图2中可以明显看出, 随冷却速度增加, 初生相形貌逐步从颗粒状转变为玫瑰花状, 最后为树枝晶状, 并且冷却速度越快, 枝晶越细。

《4.2三维枝晶组织的模拟》

4.2三维枝晶组织的模拟

图3为采用三维MCA模型模拟的Al-15wt%Cu合金在热过冷度为10℃的过冷熔体中三维单个枝晶的生长形貌:二维X-Y剖面枝晶显示, 三维枝晶显示。图3的计算区域由160×160×160个均匀正方体网格所组成, 网格尺寸为1 μm, 热过冷度为10℃。枝晶的择优生长方向为三个欧拉角均取为零。

三维MCA模型也可和宏观温度场数值计算相结合, 模拟非均匀温度场条件下多枝晶的显微组织。图4为模拟和试验的Al-10wt%Cu合金气雾化速凝颗粒的枝晶形貌, 图4为不同直径颗粒的二维剖面显微组织, 最右边的为气雾化颗粒的三维外观形貌, 图4中不同的颜色表示不同择优生长取向的晶粒。该模拟的计算区域由491 864个均匀立方体网格所组成, 网格尺寸为1 μm。其他计算条件为:空气温度25℃、金属液滴的过热度30℃和金属液滴/空气之间的界面传热系数为5 000 W/m2·℃。由图4可以看出, 三维MCA模型也如同二维MCA模型, 不仅能模拟出凝固晶粒组织, 还能很好地模拟出晶粒内的枝晶形貌。

《图1》

图1 模拟的Al-3wt%Cu合金在热过冷度为12℃时不同择优取向的枝晶形貌和溶质分布

Fig.1 Simulated dendrite morphologies and solute profiles of an Al-3wt%Cu with a thermal undercooling of ΔT=12℃ and various preferred growth orientations θ0

《图2》

图2 模拟和试验的Al-7wt%Si合金的显微组织 (浇注温度为620℃, 不同冷却速度)

Fig.2 Simulated and experimental microstuctures of an Al-7wt%Si alloy (pouring temperature of 620℃ for different colling rates)

《图3》

图3 模拟的Al-15wt%Cu合金在热过冷度为10℃时的枝晶形貌

Fig.3 Simulated dendrite morphology of an Al-15wt%Cu alloy solidified with a thermal undercooling of ΔT=10℃

《4.3规则和非规则共晶组织的模拟》

4.3规则和非规则共晶组织的模拟

笔者将MCA模型扩展到了包括一个液相、两个固相的多相系统, 对规则共晶和非规则共晶进行了模拟。图5为模拟的CBr4-C2Cl6透明合金的规则片状共晶组织和生长速度之间的关系。从图5中可以看出, 共晶的片间距和液/固界面形状由生长速度所控制。当共晶以较慢的速度v=10 μm/s生长时, 共晶以较宽的片间距稳态生长。随着生长速度的提高, 层片状前沿的溶质过饱和度增加, 造成α相前沿凹坑的形成。如果生长速度进一步提高, 较宽的α片将发生分叉以调节片间距使之与生长速度相匹配而重新恢复稳态生长。此外, 模型还可以描述其他一些规则共晶生长的典型特征, 如共晶的摆动生长, 以及随生长速度的下降, 共晶片状的合并生长等

多相系统的MCA模型也能够模拟非规则共晶的组织形貌。图6为模拟的和试验的, Al-12.6wt%Si的定向凝固Al-Si共晶合金的显微组织。定向凝固的共晶生长始于底部, 然后被水淬所终止以保持共晶/液相界面的形貌, 图6上部的细枝晶是由于快速水淬而形成的。从图6中可以看出, 小平面的共晶Si片 (黑色相) 和非小平面的α相 (白色相) 基体同时生长。并且, 共晶Si的片间距和择优取向存在着一个较大的范围。此外, 模型也可应用于模拟初生的α枝晶和共晶组织共存的亚共晶合金的显微组织

《4.4包晶组织的模拟》

4.4包晶组织的模拟

多相系统的MCA模型也可应用于包晶组织的模拟。图7为模拟的Fe-0.3wt% C合金在凝固过程中包晶组织的形成和演变。从图7中可以看出, 首先, 初生的δ相枝晶 (白色相) 从液相中析出;当凝固时间为1.25 s时, 温度降至包晶反应温度, 在δ/液相的界面上开始形成γ相的晶核 (黑色相) ;随着包晶反应的进行, γ相以同时消耗δ相和液相方式生长。

《图4》

图4 模拟和试验的Al-10wt%Cu合金不同直径的气雾化颗粒的显微组织

Fig.4 Simulated and experimental microstructures of atomized Al-10wt%Cu droplets with various droplet sizes

《图5》

Fig.5 Simulated lamellar eutectic microstructures with various growth velocities

《4.5流场作用下枝晶生长形貌的模拟》

4.5流场作用下枝晶生长形貌的模拟

笔者用MCA模型耦合流场计算, 研究流场作用下枝晶的生长规律

《图6》

图6 定向凝固 (温度梯度为15℃/mm) Al-12.6wt%Si共晶合金的显微组织

Fig.6 microstructures of an Al-12.6wt%Si eutectic alloy directionally solidified at G=15 ℃/mm and followed by water quenching

《图7》

图7 模拟的Fe-0.3wt%C合金在凝固过程中包晶显微组织的演变

Fig.7 Simulated peritectic microstructure evolution during the solidification of a Fe-0.3wt%C alloy with various elapsed times

《图8》

图8 模拟的Al-3wt%Cu合金在金属液对流条件下 (流体的入口速度vin=0.03 m/s) , 不同择优取向的枝晶形貌和溶质分布

Fig.8 Simulated dendrite morphologies and solute profiles of an Al-3wt%Cu solidified with melt convection (vin=0.03 m/s) and various preferred growth orientations of θ0

《5 结语》

5 结语

笔者发展的一个改进的MCA模型, 包含了形核和生长动力学, 枝晶尖端的择优生长方向。除了温度过冷度之外, 还考虑了成分过冷度和曲率过冷度对凝固过程中晶体生长的作用。该MCA模型可成功地模拟二维和三维的单枝晶和多枝晶的生长形貌, 半固态工艺过程中非枝晶或颗粒状显微组织的演变, 规则和非规则共晶组织的生长形貌以及包晶显微组织的形成;用于耦合流场的计算, 该MCA模型还可对在流场作用下, 枝晶的不对称生长形貌进行模拟预测。

京公网安备 11010502051620号

京公网安备 11010502051620号