《1 前言》

1 前言

普光高含硫化氢气田(以下简称“高酸气田”)集输的技术和安全问题是一项极具挑战性的难题。科学的设计理念是成功的开始,中国石化在引进新思路、新思想等认识方面达成了共识。普光高酸气田集输设计的难点:一是国内无标准和成功经验;二是井流物介质复杂(高含 H2S,CO2 、单质硫以及大量压裂返排酸液等),且存在不确定性;三是地形复杂人口密集,工程与环境安全要求高;四是安全、技术、投资风险之间矛盾突出。

在短短 5 年内,普光集输设计在学习、对比、消化、吸收国外成功经验和做法的基础上,结合普光气质、环境等实际,很好地完成了国内高含硫气田开发的难题,属国内首创,为中国能源事业特别是高含硫气田开发奠定了良好的发展基础,提供了有效的技术支撑,值得推广与借鉴。

普光集输设计的创新技术涵盖设计、标准编制、论文、科研等范畴,涉及工艺、自控、通信、防腐、材料、设备、电力等主要专业。如推广应用,应因地制宜、剖析自我、辩证分析,不宜照搬照抄。

《2 挖掘集体智慧,贯彻科学发展理念》

2 挖掘集体智慧,贯彻科学发展理念

在高酸气田的开发建设中,科学发展理念至关重要。尊重技术、实事求是、因地制宜、循序渐进、洋为中用是科学发展理念的核心内涵。做好国内外技术调研与合作、类似气田开发与生产状况分析对比、社会及经济环境的鉴别、管理方式的差异等是贯彻科学发展理念的有效途径。普光开发前期工作中,科研人员完成了大量国内外调研、专家论证和多家国际石油公司以及制造厂商的技术交流,特别是与加拿大 VECO 公司、IMV 公司的技术合作,积累了大量的资料,总结出适合普光气田成熟的先进技术和物资装备,并决定在普光实施。工程已投产运行8 个月以上,工艺、腐蚀监测与控制、SCADA(数据采集)、SIS(安全仪表系统)、PA/GA(站场广播对讲)、ERP(应急反应预案)、EPZ(应急计划区域)、光传输、OPGW(光缆架空复合地线,与埋地光缆构成物理环)、800 M 数字集群(无线对讲)、5.8 G 无线备用信道运行正常,系统总体安全平稳。

在面临标准规范、技术和经验严重匮乏的情况下,如何保证环境的安全,如何保证集输系统正常安全运行,是摆在集输设计面前的一大难题! 5 年的艰苦努力,普光的成功投产和运行,彰显了中国石化科学发展、又好又快发展的科学思想,创造了国内一个又一个的“第一”。普光集输设计的成功积聚了集体的智慧,是深入落实科学发展观的具体体现,是集体努力的结晶。

《3 普光集输设计中的哲学理念》

3 普光集输设计中的哲学理念

在没有可执行的国内标准规范情况下,什么样的设计才是安全的、合理的? 如何判断和确认设计方案?存在许多争议。利用辩证的、发展的哲学理念来指导和决策方案,将得到令人满意的答案;一蹴而就和主观臆断必将导致失败。

《3.1 关于干气、湿气输送工艺的选择》

3.1 关于干气、湿气输送工艺的选择

干气输送工艺从理论上可以解决 H2S 的 SSC(硫化氢应力开裂)、HIC(氢致开裂)的问题,但不能完全避免,因为在试运、恢复生产、设备故障、操作原因等过程中产生凝液和水,对于高酸气田,存在短期内诱发 SSC,HIC 的风险。所以设计中仍要考虑抗硫的问题,投资也会加大;脱水装置的抗硫问题、分散污水及尾气处理问题也需专题研究解决。另外,干气输送并不能免除脱硫装置后的脱水流程,因为脱硫塔对酸气有一个加湿过程且不可避免。当然干气输送可大大降低因化学腐蚀引起的金属损失速率。根据北美做法,对于存在单井集输半径较大(一般在 5 km 以上)、干线输送距离较长( 一般 50 km 以上)的酸气工程,由于风险加大等原因,选用集中脱水的干气输送工艺是可行的[1]。

湿气输送的最大优点,一是从材料选择和缓蚀剂加注方面本质解决 H2S,CO2 的腐蚀问题;二是利用在一定流速下(3 ~6 m/s)的气体携液能力[2],将气田生产污水、清管污水混输至集气末站集中分离和回注地层,大大简化了污水分离、输送和处理流程,环境得到了长期保护。 湿气输送多适合于酸气集、输半径小的情况。气田稳产期过后,地层水增多、产量下降将导致液量加大和气体流速低于限定值,气流携液能力随之下降。所以,设计应考虑井口(或集气站)分水、输水预留方案,适时建设。

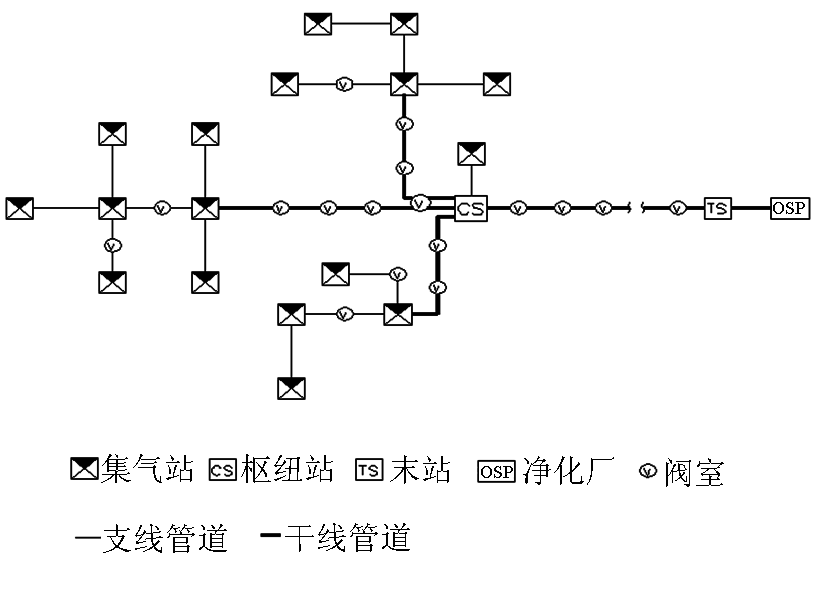

基于以上设计理念,普光集输采用的是“全湿气加热保温混输工艺”(见图 1),简称湿气输送[3],在加拿大高酸气田中常用,是成熟工艺。只井口重力分离,不制冷剂脱水谓之“全湿气”;“加热保温”是防止水化物措施;集输过程中可能产生的少量凝液、开井时加注的甲醇及连续加注的缓蚀剂等少量液态流体一同被酸气夹带混合输送至集气末站,谓之“混输”。 产量低时,液体段塞加大,输送能力下降,工况不稳定,应及时采取清管作业。

《图1》

图1 普光干气输送工艺高酸集气站典型图

Fig.1 Puguang dry gas transportation process high sour gas station typical figure

《3.2 总体布局》

3.2 总体布局

采用“三干线并输 + 设防护距离 + PA/GA + BV(线路紧急关断阀)”并举的总体布局方案。 在最初的管网布局方案中,多条支线在枢纽站汇集后单管输送至集气末站,这在非含硫气田、低含硫气田以及中小规模的高酸气田常被采用。普光是高产量规模性开发的整装高酸气田,山峦起伏、沟河纵横、人口分散而密集,地区环境条件异常复杂。连续生产、运行平稳、无泄漏是工程安全的标志,环境安全的重要保障。为此,利用辩证的观点分析单管(见图 2)与多管输送(见图 3、图 4)的利弊,最终选用三干线并输方案,并在枢纽站设转换阀组便于输量调配和事故切换,在配产量低时可安排一条或两条干线外输,以便提高携液流速和降低管道腐蚀几率,减少缓蚀剂涂膜量和频次。

多管输送的最大优点是提高事故状态下的生产运行率,特别是下游净化厂、长输管道、天然气用户的运行率和用户保障程度大幅度提升,将事故造成的各种损失降至最低;多管输送的最大缺点是增加了工程量和可能的泄漏点。抗硫设计、线路紧急关断阀室、阀件选型、防腐控制与监测、智能清管、泄露监测、居民搬迁、应急广播等配套技术和措施,将使泄露的几率和事故的蔓延程度降至最低。

《3.3 抗硫材料选择》

3.3 抗硫材料选择

一般认为,本质抗硫的材料应是高酸气田的首选,但是很多国外开发几十年的含硫气田(特别是北美)并没有这样做[1],甚至从井口到净化厂之间的流程中都没有。原因很简单,那就是投资太高,没有必要必须这么做。中石化没有照搬国外的做法,而是采用以高抗硫低碳钢为主要选材目标,仅仅在关键部位如井口至井口加热炉之间的特高压段选用了镍基 825 材料。

《图2》

图2 单管输送流程示意图

Fig.2 Single pipe transportation process diagram

《图3》

图3 多管输送流程示意图

Fig.3 More pipes transportation process diagram

《图4》

图4 多管输送现场布置图

Fig.4 More pipes transportation site layout photo

有人认为,镍基复合管(含复合管件)会既经济又抗硫,并可免除缓蚀剂加注流程和运行费用等,问题并非这么简单。镍基复合管分机械复合和冶金复合两种形式,复合层厚度一般在 5 mm 以下,母管为普通碳钢材料,该管材国内尚未形成规模化生产,处于初级阶段,国内外气田较少采用。采用复合管方案存在较大技术风险、制造质量风险;较大口径的管口对接;焊接工艺技术难度大;管道切割与开孔伤害复合层;管坡口打磨困难;电偶腐蚀;弯管制造缺陷;现场施工难度大等情况之一可能导致复合管失效,引发快速的 SSC,HIC 以及化学腐蚀泄露,特别是较大口径的管材,务必引起高度重视。全面推行复合管方案存在较大投资风险:国内机械镍基复合管价格是抗硫碳钢的 3 ~4 倍,冶金镍基复合管价格是抗硫碳钢的 5 ~6 倍。工程建设要注意经济合理性,以上问题不能得到很好的解决,决策复合管方案尚需谨慎从事。

《3.4 腐蚀监测技术的应用》

3.4 腐蚀监测技术的应用

普光高酸气质存在很高的腐蚀泄露风险。湿气液相混合物中含有腐蚀性较强的 HS- ,HCO2- 以及气井酸化压裂返排残酸液(HCl 及其反应物,pH2 ~3)。采用针对性强、合理成熟的防腐工艺技术是成功开发高酸气田的关键之一。在大量调研以及国外技术合作的基础上,选用了“缓蚀剂加注 + 在线腐蚀监测 + 阴极保护 + 3PE”内外联合防腐监控工艺[1],很好地解决了“腐蚀可控、事故预防”的重大安全问题。

《3.5 阀室数量及放空问题》

3.5 阀室数量及放空问题

非含硫气田一般不需设计管网分段切断阀室(以下简称阀室),但在含硫气田特别是高含硫气田设置阀室是非常必要的,SY/T 0612 -2008《高含硫化氢气田地面集输系统设计规范》[2] 和 Q/SH 0245-2009《高含硫化氢气田天然气集输系统设计规范》[3] 中均有明确的规定。设置阀室主要作用是限制 H2S 最大泄漏量,缩小扩散范围,降低环境中 H2S 浓度。普光设计前期,在上述两规范尚未颁布的情况下,采用了 BV 布置方案。 尽管阀室数量可以限制潜在 H2S 释放量,但并不是越多越好,阀室投资较大,增加数量必将导致投资升高和可能的泄漏点增加,甚至对工程安全造成负面影响,所以必须符合一定的条件。阀室的数量基本由间距决定,并将穿跨越、站场进出截断阀统一考虑,兼顾使用。阀室间距可通过 Q/SH 0245 -2009 中第 6.4 节式(1) 确定[3],潜在  释放量可由 Q/SH 0245 -2009 中第6.4 节表 3 查得:

释放量可由 Q/SH 0245 -2009 中第6.4 节表 3 查得:

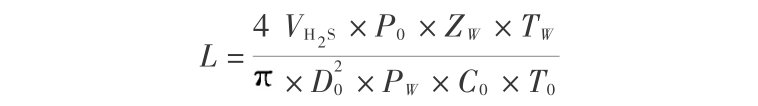

式中:L 为相邻截断阀的间距, m; 为潜在硫化氢释放量,m3;P0 为标准状况下的压力,MPa;ZW 为天然气压缩因子;TW 为天然气设计输送温度,K;D0 为管道内径,m;PW 为天然气设计输送最大压力,MPa;C0 为硫化氢的摩尔浓度;T0 为标准状况下的温度,K(标准状况为 0 ℃,101.132 5 kPa)。

为潜在硫化氢释放量,m3;P0 为标准状况下的压力,MPa;ZW 为天然气压缩因子;TW 为天然气设计输送温度,K;D0 为管道内径,m;PW 为天然气设计输送最大压力,MPa;C0 为硫化氢的摩尔浓度;T0 为标准状况下的温度,K(标准状况为 0 ℃,101.132 5 kPa)。

阀室的间距和数量,除符合规范要求外,还应符合环评报告要求的潜在 H2S 允许释放量。同一工程,由于管道规格、设计压力的不同,阀室间距和数量往往差别较大。

非含硫气阀室往往设计冷放空管,但酸气阀室则不宜这样做。由于阀室广泛分布在集输管网中,在集输半径不大的情况下显得较密集,如在每个阀室设冷放空管环评也不允许。更重要的是阀室酸气冷放空将对环境安全造成更大伤害。采用的方法是两阀室之间的酸气在事故状态下的外漏量,可控制在 Q/SH 0245 -2009 中第 6.4 节表 3 要求的范围内,其他非事故管段中的酸气均返回集气站高空火炬集中燃放或暂时密闭在管道中。如阀室设计自动点火热放空火炬,是否可以减少事故状态下 H2S 的外漏量? 答案是肯定的。但是,第一,酸气放空火炬高度远高于非含硫火炬;第二,长明灯、点火条件、仪表配置、火炬占地及位置选择等均有较高的要求;第三,投资将大幅度提高,经济不合理;第四,漫山遍野布置几十座火炬显然不合适。所以,酸气阀室不宜布置放空管或火炬, SY/T 0612 -2008 和 Q/SH0245 -2009 也未对此加以要求是科学的。

《3.6 居民搬迁》

3.6 居民搬迁

酸气井场及集输设施周界需划定安全范围,安全范围决定了居民搬迁的数量。普光气区居民分布散而多,给开发带来很大困难。环境安全是第一位的,必须采取有效措施加以保护。居民搬迁问题涉及地方和技术两重性,应重点以技术的手段解决地方的需求,构建和谐稳定的地方环境。经过模拟实验和风险评估,普光气区采用搬迁和预警两重措施[4],即管线两侧 100 m、井站周围半径 300 m、净化厂周围 800 m 实施居民搬迁;300 m 至 1 500 m 范围全面覆盖预警广播,有效地保证未搬迁居民在 30 min 内实现撤离或得到救援。

《4 实用主义理念的灵活运用》

4 实用主义理念的灵活运用

靠当时中石化自身技术和经验,搞好普光这样的高危险气田开发工程是不现实的,纯粹走研发、试验途径完成规模性开发需要 10 ~15 年的时间,将耗费更大的人力和物力,经济和社会效益不能及时得到发挥,国家能源战略以及天然气事业发展将受到影响,不符合科学发展理念。要贯彻普光气田开发是“工程”不是“科研”的理念,只能成功不能失败!

采用成熟可靠的技术和方法是普光气田成功开发和安全生产的必要条件。根据普光实际,用分析的眼光有选择地学习和吸收国外高酸气田实施和生产管理之经验,将有助于目标的顺利实现。法国拉克气田、美国康菲气田、加拿大 HUSKY 公司气田和NEXEN 公司气田、SHELL CANADA 公司 Caroline 气田均属于高酸气田,有许多值得学习的技术和经验。与 VECO 加拿大公司进行基础设计合作取得了巨大成功;加拿大 IMV 公司的把关与审查使认识得到进一步提升;挪威 SCNDPOWER 公司的风险评估使普光气田的开发风险降至最低;借鉴加拿大 Alberta 省EUB(Alberta Energy and Utilities Board)局的规定和要求[5],使普光气区环境安全得到保障。

国内几十年中、低含硫气田成功开发经验与血的教训也使科研人员认知许多。

《5 新技术推广》

5 新技术推广

值得借鉴和推广的新技术:全湿气加热保温混输工艺。合理的压力工作级制和配备的安全泄放系统。常涉酸高中压管道“抗硫低碳钢 +缓蚀剂”选材方案、涉酸中低压管道“抗硫 A333 低温钢”选材方案。“抗硫管材 +缓蚀剂 +阴极保护 +智能清管”联合防腐工艺。 “SCADA + ESD + SIS + 激光泄漏监测”控制方案。“截断阀室 + ERP(紧急反应预案) + EPZ(紧急反应区域) +应急火炬系统”安全设计。“光传输 &OPGW + 5.8 G 无线备用 + 800 M数字集群”数据传输与应急通信方案。气田生产污水采用集中分离和处理、高压回注地层方案。高浓度低压酸气(尾气)进净化厂尾气回收。“管线隧道+ 桁架跨越 + 悬索跨越 + 地下穿越”的联合管网敷设方式。

《6 技术创新点》

6 技术创新点

《6.1 6 项国内创新关键技术得到有效实施》

6.1 6 项国内创新关键技术得到有效实施

全湿气加热混熟工艺技术;高抗硫材料、设备选择技术;先进科学的自控与监测技术;应急反应预案与紧急疏散广播应用技术;腐蚀控制与监测应用技术;智能清管技术与普通清管操作。

《6.2 形成 5 项中石化一级企业标准》

6.2 形成 5 项中石化一级企业标准

在普光气田开发建设过程中编撰了 5 项中国石化一级企业标准,填补了中国石化的一项空白,分别是 Q/SH 0245 -2009枟高含硫化氢气田天然气集输系统设计规范枠;Q/SH 0246.1 -2009《川东北酸性气田集输管道及管件技术条件第 1 部分:碳钢管道及管件》;Q/SH 0246.2 -2009《川东北酸性气田集输管道及管件技术条件第 2 部分:镍基合金管及管件》;Q/SH 0246.3 -2009《川东北酸性气田集输管道及管件技术条件第 3 部分:Q/SH 0247 -2009 镍基复合管及管件》;《川东北酸性气田地面集输系统腐蚀监测与控制设计技术要求》。这些标准为中国石化高酸气田开发提供了更具针对性的依据,这些标准还将在生产时间和技术进步的基础上进行修改完善。

《7 应用效果和社会效益》

7 应用效果和社会效益

集输能力达到设计指标要求;工艺、自动化、安全仪表、防腐及其配套工程,如水、电、信、应急、路桥、穿跨越等安全平稳运行,满足生产需要。ESD 系统逻辑设置有效、可控,运行率高。数据传输、应急通信、生产调度通信满足生产及管理要求,运行正常。设备、材料抗硫化氢性能、焊接工艺总体达到技术要求。集输安全设计、环境保护、职业卫生、灾害治理等真实有效。投资得到有效控制,收益率符合国家规定指标。

提供清洁能源,符合国家能源发展战略;经半年运行,系统运行平稳、仪表控制系统运行率 100 %,系统安全可靠;无污水废气、有毒气体排放,环保达标;无任何中毒、伤亡事故发生;全自动化运行,数据采集、安全仪表、应急通信、腐蚀监测可远程监控,大大提高工作效能。

京公网安备 11010502051620号

京公网安备 11010502051620号