《1 前言》

1 前言

会泽铅锌矿矿床大部分属于氧化矿和少量硫化矿, 矿石中除含主要金属铅锌外, 还伴有有价的稀散金属锗等。分离提取锗既是生产电解锌产品的预备作业, 也是综合回收锗的主要来源。锗是经济价值很高的稀有金属, 可应用于很多方面, 例如电子学、红外光学、电离粒子的检测和聚合物化学等。

会泽铅锌矿矿石的浸出工艺是硫酸浸出。硫化锌高酸浸出液的锌、铁、锗和H2SO4的质量浓度分别为100 g/L、10~15 g/L、0.01~0.03 g/L和50~90 g/L;还含有少量的Ca、Mg、Na、Cu、Ni、Co、As、Sb等。对这种高温、高酸、高铁溶液简称为“三高”溶液。为便于讨论, 对“三高”溶液简称为“H”溶液。

从上述溶液的组成可以看出, 由于溶液的组成复杂, 主金属含量高, 而锗含量又极低, 无论采取什么方法从其中提取锗, 都是技术要求很高的工艺过程。分离锗的常规方法是单宁沉淀法、GeCl4蒸馏法等。这些方法过程复杂, 金属总收率低, 特别是对“H”溶液, 直接用单宁沉淀法分离锗是很困难的, 甚至是不可能的, 必须经过更多的中间操作环节才能用单宁沉淀分离。采用溶剂萃取法从溶液中回收锗的工艺过程简单, 金属收率高等优点已引起了人们的注意, 自20世纪80年代以来, 国内外进行了广泛的研究并取得了很大的进展。

在国外, 用Lix63 (羟肟类) , Kelex100 (8-羟基喹啉衍生物) 从硫酸锌中萃取锗, 都获得了较好的效果, 但要求萃取剂浓度高, 酸度高, 且反萃困难, 应用受到限制

锗的萃取和反萃与其他金属的萃取相比较, 有其明显的特殊性。对“H”溶液体系的研究, 均未见国内外有关的研究报道, 特别是高温、高铁的苛刻条件, 更增加了工艺研究的复杂性。

本文着重论述萃取体系的选择和组成、工艺条件的确定、工艺流程的设计等。

《2 实验的试剂、设备和方法》

2 实验的试剂、设备和方法

《2.1试剂》

2.1试剂

7815 (核工业北京化工冶金研究院生产) ;T试剂 (本工艺的核心技术, 属知识产权) ;环烷酸 (上海长风化工厂生产) ;P204、脂肪酸、磺化煤油、NaOH (化学纯) 、HCl (化学纯) 、H2SO4 (化学纯) 等试剂可在市场上购置。

《2.2 设备仪器》

2.2 设备仪器

S2-1型快速混合器 (江苏金坛市生产) ;SHY-2A 水浴恒温振荡器 (江苏金坛市生产) ;离心机 (北京医用离心机厂生产) ;分光光度计VIS723 (上海第三分析仪器厂生产) ;ϕ20 mm 环隙式离心萃取器若干台 (清华大学核能技术设计研究院生产) 。

《2.3 实验方法》

2.3 实验方法

《2.3.1 萃取平衡实验 》

2.3.1 萃取平衡实验

常温萃取平衡实验工艺流程如下:两相置于玻璃试管→快速混合器振荡混合→离心机离心分相→水相进行金属离子浓度分析→用差减法计算有机相中金属离子浓度。

不同温度的萃取平衡实验是将两相溶液装入玻璃试管中, 放入水浴恒温箱恒温后振荡, 分相仍在离心机中进行。

《2.3.2 串级实验 (常温或高温) 》

2.3.2 串级实验 (常温或高温)

实验方法与上述方法相同。

《2.3.3 分析方法 》

2.3.3 分析方法

锗的分析——苯芴酮比色法;纯金属元素分析——比色法或容量法;混合样分析——原子吸收法。

《3 萃取工艺研究》

3 萃取工艺研究

《3.1 萃取体系的选择》

3.1 萃取体系的选择

《3.1.1 从硫酸锌溶液中萃取锗萃取体系的概况 》

3.1.1 从硫酸锌溶液中萃取锗萃取体系的概况

目前, 国内外萃取锗的萃取剂大致分为三类:第一类羟肟类和喹啉类, 大都属国外产品, 要求酸度高, 萃取剂浓度高, 价格昂贵, 国内尚无类似产品;第二类胺类萃取剂, 它是一种阴离子萃取剂, 必须加入络合剂, 国内虽有N235可供选用, 但只有资料报道而没有工业应用的实例;第三类萃取剂, 氧肟酸类 (亦称异羟肟酸) 是可供选择的萃取剂。根据资料报道和课题组对上述各种萃取剂探索性实验的结果, 其中7815更具有应用的现实性。

在选择萃取体系时, 必须遵守如下原则:a.萃取剂必须有良好的萃取锗的萃取性能和对锌、铁等其他金属有好的选择性;b.不影响主工艺、主产品, 因为硫酸锌溶液的主产品是电解锌, 而提取锗是生产电解锌的预备工序和有价金属的综合回收。因此, 加入任何添加剂进行锗的萃取都是不可取的, 而溶液的酸度、温度都不允许有较大的调整;c.必须考虑易于反萃, 且反萃剂不应影响总体工艺过程, 以利于环保;d.必须考虑经济效益, 价格昂贵的或消耗较大的萃取剂, 必增加生产成本。综合上述考虑, 本课题组将7815作为首选萃取剂进行研究。

《3.1.2 “H”溶液萃取锗萃取体系的选择 》

3.1.2 “H”溶液萃取锗萃取体系的选择

萃取体系包括两个方面, 即水相和有机相。

《3.1.2.1 水相体系。》

3.1.2.1 水相体系。

一般情况下, 它是由主产品的主工艺所决定的。从萃取工艺来讲, 不允许对水相的物理性质和化学组成有较大的变动, 只能够在不影响主工艺过程的前提下, 进行适当的调整。在本项目中, 硫化锌高酸浸出液, 其特点是温度高, 酸度高, 含铁 (Fe3+) 高, 与其相衔接的后序主工艺是低酸浸出工序。在这个体系的萃取过程中, 不能降温, 不能加还原剂, 不能加络合剂, 只能对酸度做适当调整。这对萃取体系的有机相选择具有相当大的难度。

1) 酸度对萃取锗的影响。锗的萃取在一般情况下对大多数萃取体系萃取锗的能力是随着酸度的增加而增强, 这是普遍规律。7815萃取锗无论是什么样的组成体系, 都随酸度的增加而增强, 完全符合一般规律。项目组亦做了相应的实验, 因结果显示没有什么特殊性, 不再赘述。为了弥补高温下萃取锗能力的降低, 在不影响主工艺的情况下, 对“H”溶液酸度定为质量浓度H2SO4 90 g/L。

2) 水相条件。根据温度与酸度对萃取的影响, 为了获得最好的萃取效果, 并考虑电解锌主工艺过程的衔接条件, 水相条件定为:温度不高于70℃;H2SO4的质量浓度不低于90 g/L;SiO2和铁的质量浓度分别不高于0.1 g/L和15 g/L。

《3.1.2.2 有机相体系。》

3.1.2.2 有机相体系。

在对“H”溶液萃取剂及有机相的组成做了大量的实验研究的基础上, 选用7815作为萃取剂。该萃取剂需加一定的添加剂方能使用。由于“H”溶液的特点, 特别是高温, 对其萃取有机相的组成就有不同的要求, 既要求在高温下有较强的萃锗能力, 又要求在常温下有可行的反萃能力, 同时还要有操作性较好的物理性能 (如流动性、分相性能等) 。为选择合适的组成, 做了不同组成的萃取平衡实验, 以选择合适的添加剂。在大量筛选添加剂实验的基础上, 选择了T试剂为添加剂。

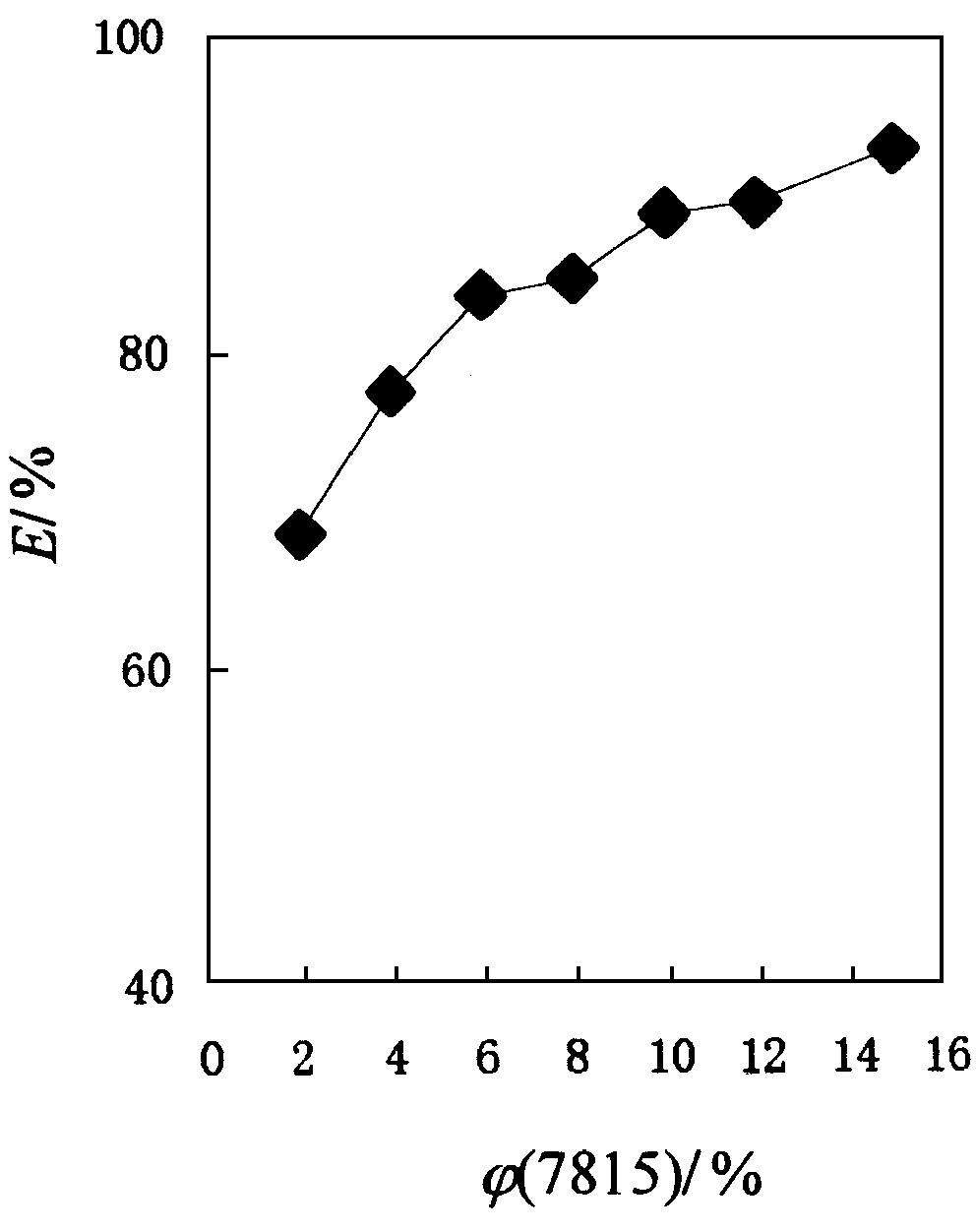

1) 纯7815体系 (所有稀释剂均为磺化煤油) 萃取平衡曲线。实验条件:料液为“H”溶液;Ge的质量浓度为0.033 g/L;H2SO4的浓度为0.5 mol/dm3; 温度为80 ℃;相比 (O/A) 为1/5。由图1可以看出, 7815在高温下对锗有很强的萃取能力, 萃取能力随7815浓度增加而加强。但纯7815体系, 粘度大, 分相困难, 反铁、反锗困难。

2) 不同添加剂对7815萃锗能力的影响。实验选取三种添加剂, 即:P204、HA、T试剂。三种添加剂在不同体积分数条件下分别对7815萃锗能力进行实验。实验条件:有机相是φ (7815) 为15 %+添加剂;料液为模拟的“H”溶液;Ge的质量浓度为0.033 g/L;H2SO4的浓度为0.5 mol/dm3;温度为80 ℃;相比 (O/A) 为1/5。

实验结果表明, 在所选的添加剂P204、环烷酸

《图1》

图1 7815浓度与萃取率关系 Fig.1 The relationship of 7815 concentration and extraction efficiency

(HA) 和T试剂中, 只有T试剂的加入, 在高温下不影响7815对锗的萃取能力。而且, 随着T试剂加入量的增加, 有机相萃取速度快, 粘度小, 分相好, 反铁、反锗效果好, 不乳化。各种添加剂加入量对7815萃锗能力的影响结果示于图2。

《图2》

图2 P204、HA、T试剂对7815萃取锗的影响 Fig.2 The effect of P204、HA、T on 7815 extraction efficiency

3) 温度对萃取体系萃取锗的影响。实验选三种萃取体系, 即:a. φ (7815) 为15 % +φ (P204) 为2%;b.φ (7815) 为15%+φ (P204) 为2% + φ (HA) 为2 % + ( (EA) 为2%;c.不同浓度的φ (7815) +φ (T试剂) 为2 %。在不同温度条件下, 分别对上述三种萃取体系进行萃取锗的实验。实验结果示于图3。

结果说明, 当7815的体积分数大于15 %时, 7815+T试剂萃取锗受温度影响较小, 在高温下仍有较强的萃取能力。其他体系在高温下萃取锗的能力则明显下降。

在考虑上述对有机相各种组成及各种影响因素的实验基础上, 选择有机相体系是:萃取剂为φ (7815) =15 %~20 %;添加剂为φ (T试剂) =20 % ~25 %;稀释剂为磺化煤油。

《3.2 金属萃取平衡》

3.2 金属萃取平衡

《3.2.1 金属萃取平衡分配曲线的测定——萃取体系的选择性 》

3.2.1 金属萃取平衡分配曲线的测定——萃取体系的选择性

为确定萃取体系对萃取锗的选择性和确定最佳条件, 选择洗涤和反萃条件。实验选取三种萃取体系, 即:S2HO4、酸性 (pH<6) 和NaOH。实验测定了萃取原料液所含元素的萃取平衡分配曲线, 数据绘于图4。图4 (左) 和图4 (中) 结果表明, 锗在较高酸度下和酸性较高的pH范围下都有很高的萃取率, 在强碱下, 萃取率较低。锗是一种易萃取难反萃的元素。其他所有元素萃取率都是随着pH值的增加而增加, 当H2SO4的浓度在1 mol下, 除了Fe3+有一定的萃取率外, 其他元素都不被萃取或较低的萃取率, 说明所选择的萃取体系对萃取锗有很好的选择性。

《图3》

图3 温度对萃取体系萃取锗的影响 Fig.3 The effect of temperature on extraction efficiency

《图4》

图4 7815萃取金属元素平衡分配曲线 Fig 4 Metal element distribution curve by 7815 extraction

《3.2.2 萃取等温线 》

3.2.2 萃取等温线

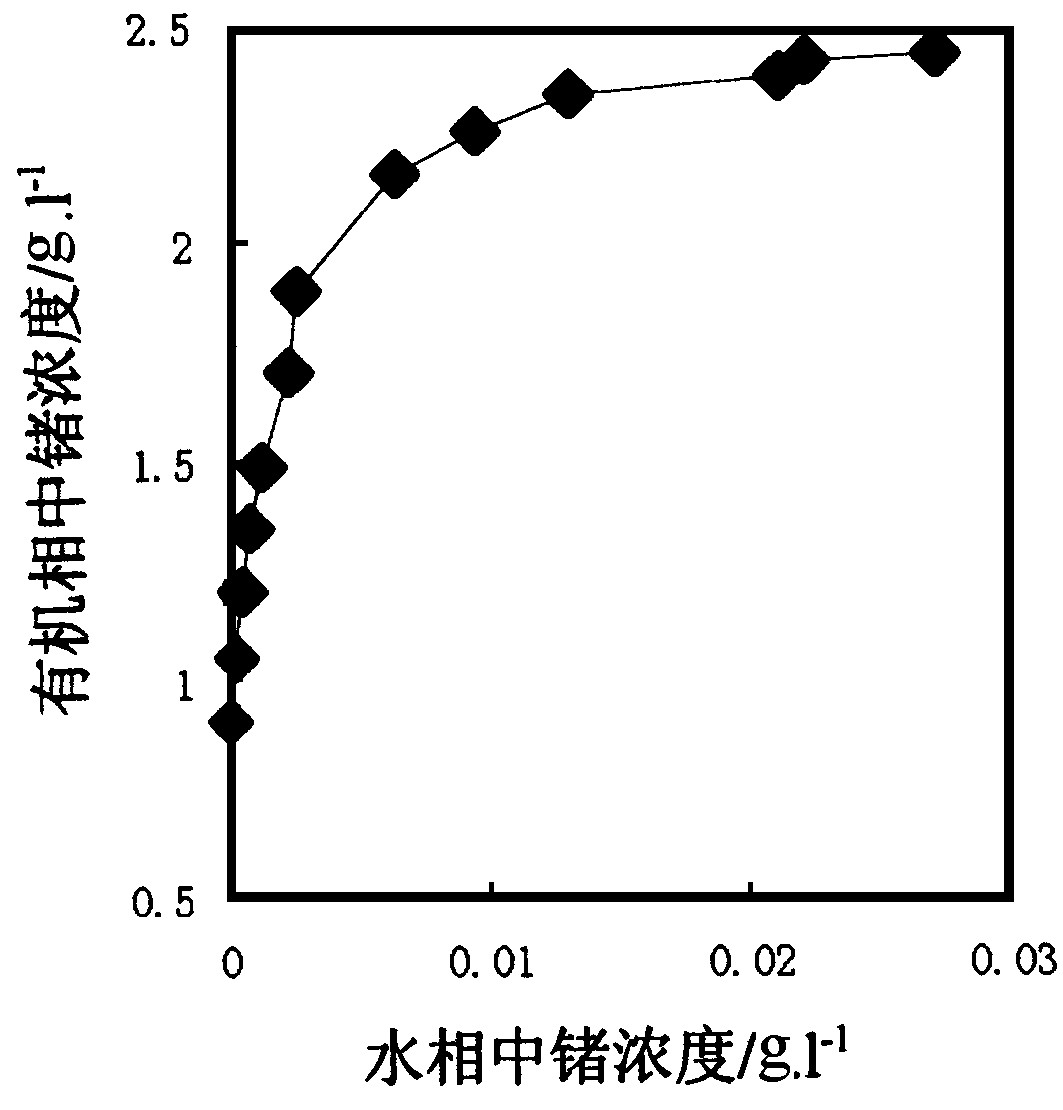

实验条件:有机相为 φ (7815) =15 %和 φ (T试剂) =20 %;水相为纯锗的质量浓度0.03 g/L和H2SO4 的质量浓度90 g/L;相比O/A =1/5;温度为70 ℃;振荡 1 min。

实验结果绘于图5。萃取等温线表明, 水相中锗质量浓度较低时, 有很高的分配系数, 随着水相中锗质量浓度的增加, 分配系数下降。

《3.3 萃取工艺过程的研究及工艺参数的确定》

3.3 萃取工艺过程的研究及工艺参数的确定

3.3.1 萃取过程的研究及工艺参数 在萃取体系选择中, 已对萃取剂的组成, 水相的温度和酸度进行了实验研究。现主要对平衡时间、相比对锗萃取率的影响及萃取体系的稳定性能作进一步的研究, 为确定工艺参数提供依据。

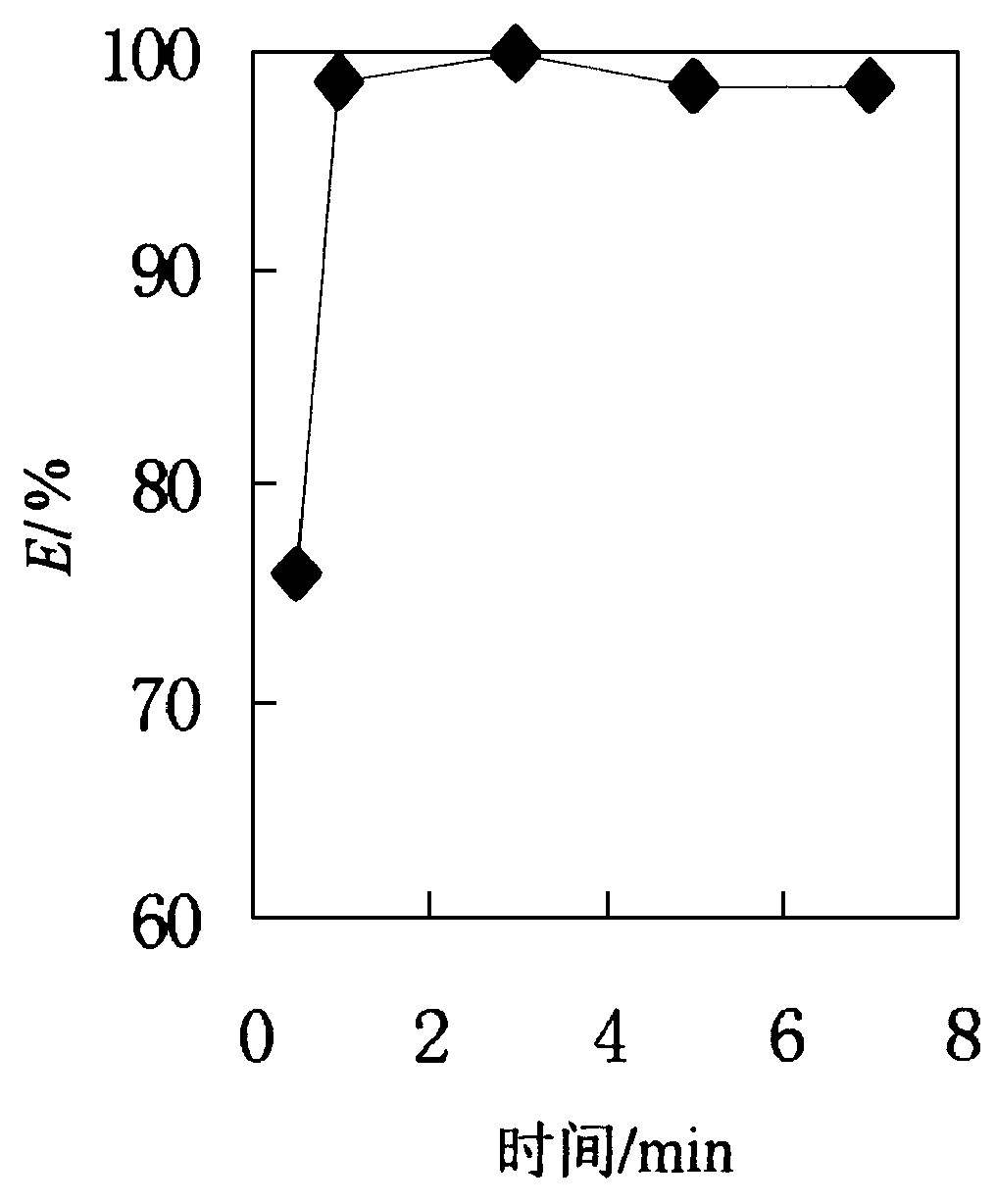

3.3.1.1 萃取平衡时间与锗萃取率关系。实验条件: 有机相φ (7815) =10 %, φ (T试剂) = 20 %;萃取温度为70 ℃;相比O/A=1/5; 水相料液: 实际料液加锗的质量浓度0.115 g/L, H2SO4的质量浓度90 g/L。

实验结果绘于图6。结果表明, 7815萃取锗的速度是较快的, 1 min已基本达到平衡状态。

3.3.1.2 萃取相比 (O/A) 与锗萃取率的关系。 实验条件: 有机相为φ (7815) = 10 % , φ (T试剂) = 20 %;水相料液为实际料液加锗的质量浓度0.115 g/L, H2SO4的质量浓度90 g/L;温度70 ℃;平衡时间1 min。

结果表明, 萃取率随相比 (O/A) 的降低而下降, 这是符合一般规律的。 综合考虑, 相比选为1/5是合适的。实验结果绘于图7。

《图6》

图6 萃取平衡时间对锗萃取率的影响 Fig.6 The relationship of balance time and Ge extraction efficiency

《图7》

图7 萃取相比与E (%) 关系 Fig.7 The relationship of phase radio (O/A) and Ge extraction efficiency

3.3.1.3 萃取体系的稳定性。萃取体系的稳定性系指有机相萃取能力的稳定, 即在反复的使用中, 萃取锗的能力不下降或少许下降, 认为萃取体系是稳定的, 就是萃取剂没有降解、中毒等现象发生, 可以反复使用。

a.“H”溶液-7815+T试剂-NH4F反萃体系有机相复用实验。实验条件:有机相是φ (7815) 为15 %+φ (T试剂) 为20 %+磺化煤油的质量浓度为65 %;原料液是“H”溶液锗, 其质量浓度0.024 g/L, H2SO4的质量浓度90 g/L;反萃剂是NH4F, 浓度为5 mol;温度为70 ℃;萃取相比 (O/A) =1/5;反萃相比 (O/A) =5/1。

实验方法: 有机相经萃取→反铁→反锗→萃取25次循环。

实验结果绘于图8。实验结果指出: 7815+T试剂组成的有机相用NH4F作反萃剂有相当好的复用性能, 说明其稳定性良好。

b.“H”溶液-7815+T试剂-NaOH反萃剂 有机相复用实验。 实验条件:有机相是φ (7815) =15 %, φ (T试剂) =20 %;水相料液是“H”溶液含锗的质量浓度0.048 g/L , 硫酸的质量浓度90 g/L;洗涤剂为H2SO4, 其浓度0.1 mol/dm3;反铁试剂HCl的浓度6 mol;再生剂为H2SO4, 其浓度2 mol;温度为70℃;相比 (O/A) =1/5;反萃相比 (O/A) =5/1。

实验方法: 有机相→萃取→反铁 (2~3次) →洗涤 (1次) →反锗 (2次) (O/A=1/5) →再生→再萃取。

实验结果绘于图9。实验结果表明, 7815+T试剂, 用NH4F和NaOH作反萃剂, 有机相经过工艺全过程的20次复用试验, 萃取性能是稳定的。

3.3.1.4 萃取工艺参数的确定。按萃取率>96 %的要求, 萃取级数3~4 级即可满足。综合考虑料液组成的波动性、平衡时间和留有余地等因素, 级数选为3~4级。

实验条件:相比 (O/A) =1/5;操作温度为70 ℃;平衡时间0.5~1 min;有机相组成是 φ (7815) =15 %, φ (T试剂) =20 %~30 %, 磺化煤油的质量浓度65 %~55 %;水相条件是 SiO2的质量浓度小于0.1 g/L, H2SO4的质量浓度大于90 g/L。

《3.4 富集锗的萃取串级实验》

3.4 富集锗的萃取串级实验

《3.4.1 锗的单级萃取富集实验 》

3.4.1 锗的单级萃取富集实验

由于原料液中含锗量较低, 虽然采用小流比 (O/A) , 但一次萃取负载有机相含锗仍比较低。为得到较高的负载有机相, 采用有机相循环, 即萃取有机相不经反萃而返回萃取段再萃取, 反复几次后再进入反萃段。为此, 进行了单级萃取富集实验和串级富集锗工艺实验, 实验结果列于表1。

表1 单级富集锗实验 Table 1 The results of Ge recovered by single extraction circulation

《表1》

| 复用次数 | 1 | 2 | 3 | 4 | 5 |

| 萃余液含/g·L-1 | ~0 | ~0 | 0.002 5 | 0.004 4 | 0.006 |

| 锗萃取率/ % | 100 | 100 | 92.1 | 85.8 | 80.7 |

实验条件: 原料液的质量浓度分别是锗为0.031 g/L, H2SO4为90 g/L, 铁为15g/L, 温度为70 ℃;相比 (O/A) 为1/5。

单级富集实验结果表明:复用5次后仍有80 %的萃取率, 采用3级萃取, 萃取率仍可达到96 %以上, 有机相循环富集4~5次是可行的。

《3.4.2 萃取富集锗串级实验 串级流程:》

3.4.2 萃取富集锗串级实验 串级流程:

《图10》

实验条件: 原料液为“H”溶液加锗至0.037 g/L;H2SO4的质量浓度90 g/L, 级数为3级, 温度为70 ℃;相比 (O/A) 为1/5。

结果列于表2。结果表明: 有机相复用4次富集锗是可行的。有机相经4次萃取富集锗后再送入反萃段, 这样提高了有机相中锗浓度, 达到1 g/L左右, 有利于锗的反萃, 并可减少有机相的损失。

表2 富集锗串级实验 Table 2 The results of Ge recovered by series extraction circulation

《表2》

| 有机相复用数 | 萃余液含 /g·L-1 | 萃取率/% |

| 1 | 0 | 100 |

| 2 | 0 | 100 |

| 3 | 0 | 100 |

| 4 | 0 | 100 |

| 5 | 0.004 | 89.2 |

| 6 | 0.003 | 92.0 |

《4 锗的反萃》

4 锗的反萃

《4.1 反萃锗工艺参数》

4.1 反萃锗工艺参数

反萃锗工艺参数: 反锗液NaOH的浓度3 mol;级数4~6级;流比 (O/A) =5/1;温度30~40 ℃;平衡时间: 5 min。

《4.2 反萃串级实验结果》

4.2 反萃串级实验结果

实验条件:有机相为“H”溶液萃取富集锗的负载有机相含锗的质量浓度约为1.0 g/L;铁的质量浓度约1 g/L;反萃水相为NaOH, 浓度为3 mol;级数为4级;温度为20 ℃;相比 (O/A) =5/1。振荡时间为5 min。

结果表明, 负载有机相不反铁, 直接反锗。反萃液出口含锗的质量浓度为5.385 g/L, 5.280 g/L和5.305 g/L, 平均5.323 g/L。反萃率为95.81%。

经过反萃串级实验的考察, 对于7815+T试剂萃取了锗和一定量铁的有机相用NaOH反萃是可行的, 为了加快反应速度, 减少接触时间, 将温度提高到30~40 ℃有利于提高反萃率。

《5 工艺全流程设计》

5 工艺全流程设计

《5.1 总体工艺流程》

5.1 总体工艺流程

总体工艺流程如图10所示。

《图11》

图10 萃取提锗总体工艺流程图 Fig.10 Full flowchart of gurmanium extraction processes

《5.2 工艺流程》

5.2 工艺流程

《5.2.1 工艺流程全图 》

5.2.1 工艺流程全图

在大量的工艺研究实验和台架试验基础上, 如何设计一个工艺过程简单、流程简短、经济合理的总体流程是非常重要的。前述实验结果指出, 有机相在第一次负载后, 可不进行任何处理即可再进行复用萃取。经5次复用后, 不反铁就可以用NaOH的浓度3 mol反萃锗。这说明在有机相中负载的铁既不影响再萃取锗, 也不影响反萃锗, 同时也不影响操作性能。从萃取分配曲线可知, 在高酸下铁萃取率是比较低的, 而在强碱下, 萃取率又是十分高的。这样, 有机相中铁的负载量无论复用多少次, 都不会超过与含15 g/L铁和90 g/L的H2SO4水相溶液平衡的浓度。而在NaOH浓度为3 mol反萃液中, 铁亦不会进入水相而引起水解。由此看来, 铁的反萃是不需要的, 这样流程便可大大简化。据此, 设计了如图11所示的总体流程。

《5.2.2 工艺流程的特点 》

5.2.2 工艺流程的特点

第一, 萃取富集锗, 有机相萃取锗后, 同时萃取了比锗量大得多的铁, 锗的负载量较小。为了富集锗, 负载有机相经洗涤后不进入反锗段, 而是返回萃取段再次萃取锗, 如此反复4~5次, 萃取率仍能达到设计要求。由此, 锗在有机相得到一定的富集后再进入反锗段, 反锗段既可以一次反锗, 亦可再富集反锗 (实验采用一次反锗) 。这样, 既富集了锗, 又避免了在反萃段富集锗而造成萃取剂损失的增加;第二, 选择性反萃锗后再不反萃铁, 这只有用NaOH作反萃剂才是可行的。避免了氯根进入体系。

《图12》

图11 溶剂萃取提锗流程总图 (图中阿拉伯字为级权) Fig.11 Full flowehart of germanium recovered by solvent extraction

《5.3 工艺操作参数总表》

5.3 工艺操作参数总表

表3 工艺参数总表 Table 3 The summary of process parameter

《表3》

| 工艺 段 | 有机相 | 水相/ mol·dm-3 | 相比 (O/A) | 级数 | 温度/℃ |

| 萃取 | φ (7815) =15% + φ (T试剂) =20% | L、H溶液 | 1/5 | 3 | L:常温; H:70 |

| 洗涤 | 负载有机相 | H2SO4=0.25 | 10/1 | 2 | 环境温度 |

| 反锗 | 满负载有机相 | NaOH =3 | 5/1 | 4~5 | 30~40 |

| 再生 | 反锗后有机相 | H2SO4 =2 | 2/1 | 2 | 环境温度 |

《6 台架实验结果》

6 台架实验结果

台架实验主体萃取设备为15台ϕ20 mm环隙式离心萃取器。 恒温水浴用来加热原料液至75 ℃。萃取段2~4级均用电炉丝加热保温。 反萃段8~12级亦用电炉丝加热保温在30~40 ℃。设备连接图如图12所示。

《6.1 工艺操作参数》

6.1 工艺操作参数

工艺操作参数列于表4。

表4 台架试验工艺操作参数 Table 4 Process parameter of small centrifugal extractors loop

《表4》

| 工艺段 | 水相性质 /mol·dm-3 | 水相流量 /ml·min-1 | 有机相性质 | 有机相流量 /ml·min-1 | 级数 | 温度 /℃ |

| 萃取段 | “H”溶液H2SO4>90 g/L | 15~20 | φ (7815) =15%~20% φ (T试剂) =25 % | 5.0 | 3~4 | 70 |

| 洗涤段 | H2SO4=0.25 | 0.5 | 负载有机相 | 5.0 | 2 | 常温 |

| 反锗段 | NaOH=3 | 1.0 | 负载有机相 | 5.0 | 5 | 30~40 |

| 再生段 | H2SO4=2 | 2.5 | 反锗后有机相 | 5.0 | 2 | 常温 |

| T试剂捕捉 | 萃余液 | 15~20 | φ (T试剂) =100 % | 5.0 | 1 | 常温 |

| 反萃分相 | 反萃液 | 少量 | 反锗后有机相 | 5.0 | 1 | 常温 |

《6.2 实验结果》

6.2 实验结果

《6.2.1 原料液主要组成 》

6.2.1 原料液主要组成

原料液主要组成列于表5。试验中将H2SO4质量浓度调到90 g/L。

《6.2.2 有机相组成 》

6.2.2 有机相组成

萃取剂:φ (7815) =15 %~20 %;添加剂:φ (T试剂) =25 %;稀释剂: φ (磺化煤油) =65 %~55 %。

《6.2.3 实验结果 》

6.2.3 实验结果

实验结果列于表6和表7。实验结果表明, 每循环6次后进行反锗和再生的大循环, 锗萃取率都在97 %以上。总平均萃取率达到98.27 %。萃余液混合物样含锗的质量浓度0.38 mg/L。经过多次循环后, 有机相萃取能力并没有明显的下降。表明萃取剂有良好的稳定性。

表5 原料液主要组成 Table 5 The main compounds of feed solution g/L

《表5》

| 元素 | Zn | Fe2+ | Fe3+ | As | Sb | Cu | Mn | Mg | SiO2 | Na | Ge | H2SO4 |

| 含量 | 120 | 7 | 6.49 | 0.05 | 0.008 | 0.183 | 17.05 | 14.17 | 0.143 | 4.55 | 0.028 | 60 |

表6 小循环萃取锗实验结果 Table 6 The result of short circulation of germanium extraction

《表6》

| 小循环 次数 | 累计循 环次数 | 萃余液含锗 /mg·L-1 | 萃余液平均 含锗/mg·L-1 | 平均萃 取率/ % |

| 第1次 | 1 | 0.154, 0 | 0.115 | 99.59 |

| 2 | 0, 0.022 | |||

| 5 | 0.486 | |||

| 6 | 0.027 | |||

| 第2次 | 7 | 0.01 | 0.72 | 97.43 |

| 8 | 0.46 | |||

| 11 | 0.817, 0.919 | |||

| 12 | 0.996, 1.123 | |||

| 第3次 | 13 | 0.18, 0.103 | 0.477 | 98.3 |

| 14 | 0.358, 0.46 | |||

| 17 | 0.792 | |||

| 18 | 0.97 | |||

| 第4次 | 19 | 0.43 | 0.613 | 97.75 |

| 20 | 0.333, 0.664 | |||

| 23 | 0.715, 0.843 | |||

| 24 | 0.843, 0.588 | |||

| 第5次 | 25 | 0.18 | 0.485 | 98.27 |

| 27 | 0.307 | |||

| 28 | 0.486 | |||

| 30 | 0.919, 0.537 |

第二批大循环反锗共进行5次, 反萃温度30~40 ℃, 平均反萃率为98.42%。结果见表7。

表7 大循环反锗实验结果 Table 7 The result of full circulation of germanium extraction

《表7》

| 大循环次数 | 第1次 | 第2次 | 第3次 | 第4次 | 第5次 |

| 负载有机相含锗/mg·L-1 | 772.0 | 842.05 | 797.5 | 982.5 | 867.5 |

| 再生有机相含锗/mg·L-1 | 16.08 | 32.05 | 10.47 | 1.03 | 4.86 |

| 反萃率/% | 97.9 | 96.2 | 98.7 | 99.9 | 99.4 |

《7 锗精矿制备》

7 锗精矿制备

锗精矿制备实验结果列于表8。由实验结果可以看出, 终点pH 8.8~9.2是比较合适的, 母液含锗的质量浓度约为0.5~0.8 g/L。 洗涤滤饼精矿品位高, 不洗涤品位低, 加Fe3+助沉, 沉淀率高, 但精矿品位只能达到10 %。锗精矿中杂质元素分析结果列于表9。

表8 锗精矿制备实验结果 Table 8 The experimental results of high germanium ore production

《表8》

| 序号 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 原料液量/ml | 100 | 30 | 100 | 85 | 100 | 100 | 90 | 20 |

| 原料液含锗/g·L-1 | 5.445 | 6.06 | 5.445 | 4.12 | 5.715 | 5.715 | 4.86 | 2.527 |

| 终点pH | 9.8 | 8.9 | 9.3 | 8.8 | 9.0 | 9.0 | 9.0 | 8.8 |

| 母液量/ml | 109 | 30 | 115 | 93 | 104 | 104 | 90 | 28 |

| 母液含锗/g·L-1 | 1.332 | 0.357 | 0.582 | 0.653 | 0.824 | 0.768 | 0.745 | 0.048 6 |

| 洗液量/ml | 48 | 26 | 175 | 未洗 | 36 | 50 | 40 | |

| 洗液含锗/g·L-1 | 0.308 | 0.168 | 0.382 | 0.637 | 0.459 | 0.165 | ||

| Fe3+助沉/mg | 90 mg | |||||||

| 计算沉淀率/ % | 70.63 | 91.7 | 75.43 | 91.7 | 81 | 82 | 83 | |

| 锗精矿量/g | 0.64 | 0.285 | 0.544 | 0.804 | 0.903 | 0.918 | 0.62 | |

| 锗精矿含锗分析/ % | 49.23 (1、2混合) | 49.13 | 39.96 | 51.75 | 54.19 | 53.09 | 9.96 | |

表9 锗精矿中杂质元素含量 (4#, 5#为例) Table 9 The impurity of high germanium ore (4#, 5#) / %

《表9》

| 元素 | Al | Si | Sb | Mg | Sn | Fe | Ti | Cu | |

| 含量 | 4# | 0.003 | 0.01 | 0.01 | 0.001 | 0.003 | 0.000 3 | 0.001 | 0.000 3~0.001 |

| 5# | 0.001 | 0.01 | 0.01~0.03 | 0.001 | 0.003 | 0.000 3 | - | 0.000 3~0.001 |

《8 结论》

8 结论

全流程台架实验的成功, 可得出如下结论:

1) 7815是锗的良好萃取剂, 萃取能力强, 适应的酸碱度范围广, 选择性好, 有较好的稳定性。

2) T试剂作为添加剂是非常优良的, 由萃取剂7815, 添加剂T试剂, 稀释剂磺化煤油组成的有机相, 适应于高酸高铁溶液在70 ℃下萃取锗, 物理性能好, 可操作性强, 有良好的稳定性, 易于反萃。

3) 在选择的有机相体系条件下, NaOH可作为反萃剂, 在30~40 ℃时, 反萃率高, 分相性能好, 可操作性强, 对系统和环境无腐蚀无污染。

4) 全流程结构设计严谨合理, 工艺过程简单, 流程简短、畅通。

5) 选择的工艺参数合理, 适应范围广。

6) 中和制备锗精矿方法简单, 易于操作, 母液中锗回收方法合理可行。

7) 技术经济指标:锗萃取率≥96%, 锗反萃率≥97%, 锗精矿含锗30%~50%。

8) 环隙式离心萃取器作为萃取设备是可行的。

京公网安备 11010502051620号

京公网安备 11010502051620号