钽具有熔点高, 延展性好, 蒸气压低, 热导率大, 抗腐蚀性强等一系列优异性能, 因而广泛应用于电子、化工、机械、宇航、核能等许多领域。钽的表面能形成致密、稳定、介电强度高的无定形氧化膜, 易于准确方便地控制其阳极氧化工艺, 同时钽粉烧结块可以在很小的体积内获得很大的表面积, 因此, 用钽粉烧结块为阳极制成的钽电容器体积小、容量大、可靠性高、寿命长, 是最好的电容器;不仅在常规条件下比其它电容器体积小、容量高、功能稳定, 而且能在许多为其它电容器不能胜任的严峻的条件下正常工作, 因而获得广泛的应用。在电容器方面的应用, 包括制作阳极块的钽粉及用作阳极引线的钽丝, 多年来一直是钽的第一大应用领域, 占世界钽总消费量的55%~70%。

历史上熔盐电解法曾一度是生产钽粉的主宰工艺, 但固体电解质钽电容器面世以后, 不久就被钠热还原氟钽酸钾的工艺所取代

钽电容器按工作电压可分为三大类:高压钽电容器 (工作电压≥50 V) 、中压钽电容器 (工作电压35~40 V) 、低压钽电容器 (工作电压≤25 V) , 人们通常称用于制造这三种电容器的钽粉相应为高压钽粉、中压钽粉和高比容钽粉, 三种钽粉生产方法不完全相同。

《1 高中压钽粉》

1 高中压钽粉

《1.1高压钽粉》

1.1高压钽粉

20世纪90年代前, 高压钽粉是由电子束熔炼、氢化、制粉方法制取的, 先将钠还原钽粉经电子束熔炼成锭, 然后氢化, 破碎制粉, 脱氢热处理而制得, 常称为EB钽粉。EB钽粉的纯度高, 粒度粗, 能够承受很高的赋能电压, 但比容值低。为了提高钽粉的比容, 降低漏电流, 人们在熔炼工艺及制粉工艺方面作了很多研究, 特别在制粉和粉末粒度分级方面, 包括球磨制粉, 气流粉碎制粉, 筛分, 风力分级, 水力分级等多种工艺方法, 都做了许多试验研究工作。

EB钽粉用于制作工作电压为50~75 V的钽电容器。70年代、80年代EB钽粉主要品牌的比容在3 000 μFV/g (75 V工作电压) 以下, 近年来已拓展到4 000 μFV/g (75 V) 。随着电子工业的发展, 高压钽电容器中, 50 V工作的钽电容器占了越来越大的份额, 因此各钽粉厂家推出了多个50 V的钽粉品种, 其容量已达到7 000 μFV/g

《1.2中压钽粉》

1.2中压钽粉

80年代前, 中压钽粉都是钠还原钽粉, 由于中压钽粉要兼顾耐压 (140 V以上赋能电压) 、耐烧等特点, 比容在10 000 μFV/g (35 V) 以下。我国先后开发出了汽—液搅拌钠还原工艺, 液—液搅拌钠还原工艺, 钠还原钽粉经高温烧结—氢化破碎—脱氢的工艺, 制得了比容40 V-4 500 μFV/g的中压钽粉。80年代中期美国CABOT公司将片状钽粉推向市场, 片状钽粉的制取方法是钠还原钽粉 (或EB钽粉) —球磨片状化—氢化破碎—脱氢团化—降氧。片状钽粉由于改变了钠还原钽粉 (或EB钽粉) 的粒形、孔径分布, 物理性能得到了很大改善, 在做中压钽电容器方面有很大优点, 比容也可提高到35 V-10 000~15 000 μFV/g

《2 高比容钽粉》

2 高比容钽粉

80年代以来, 由于表面贴装技术的兴起, 推动了钽电容器向小型化、薄型化的方向发展, 从而使得片状钽电容器应运而生, 高比容钽粉因而大大加快了发展速度, 电容器级钽粉的消费量以平均每年超过7%的速度增长, 其增加部分几乎全是高比容钽粉。因为钠还原钽粉产品的粉末粒形为一种孔隙度十分发达的球团颗粒, 比表面积很大, 特别适合作高比容钽粉, 因此各钽粉生产厂家, 围绕提高钽粉比容这一目标, 对氟钽酸钾钠还原工艺, 还原后处理工艺, 钽粉的化学性能和物理性能展开了不断的技术创新和技术改造。

《2.1钠还原K2TaF7工艺》

2.1钠还原K2TaF7工艺

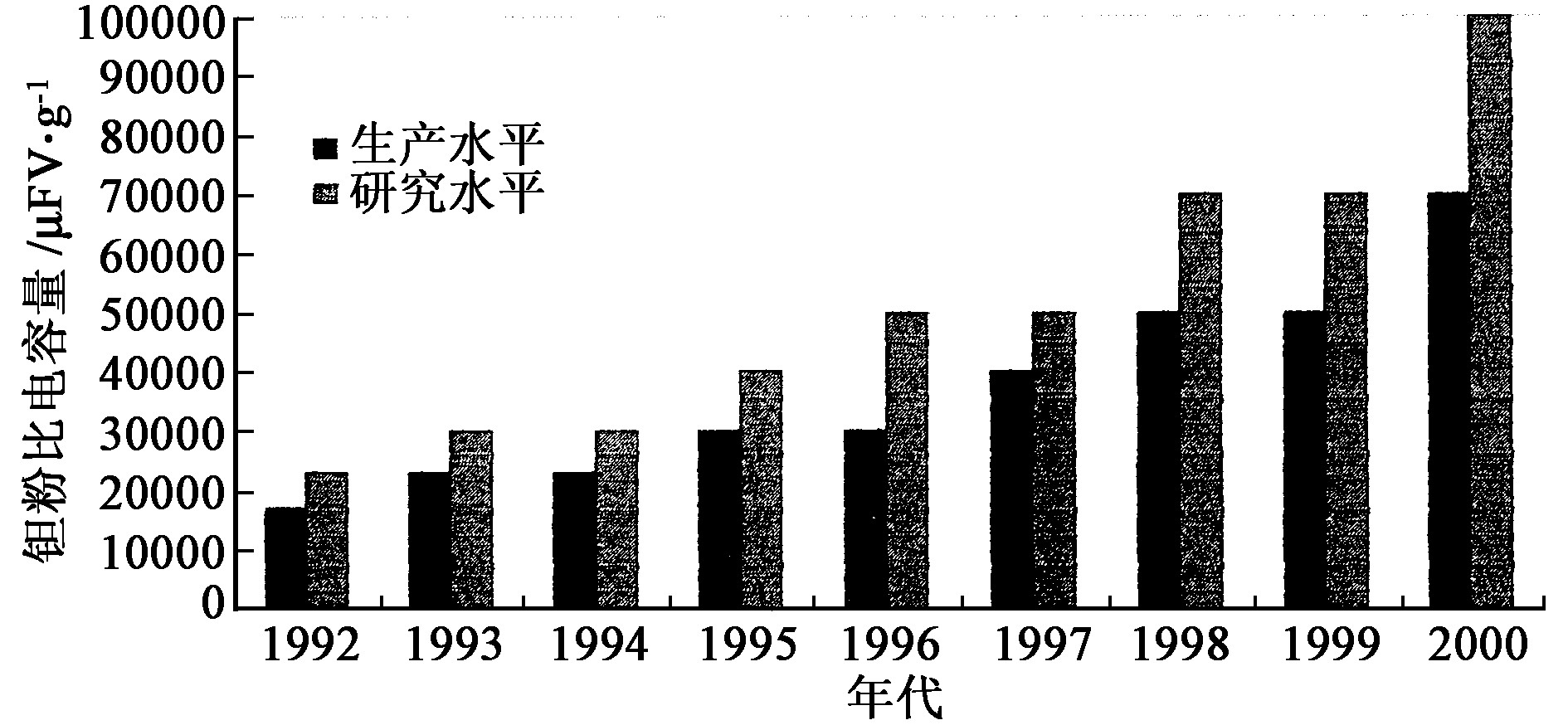

一些厂家采用液-液搅拌钠还原生产高比容钽粉, 一些厂家则采用分次加入K2TaF7, 分次加入钠进行还原生产高比容钽粉;宁夏有色金属冶炼厂则采用双项可控搅拌钠还原工艺生产高比容钽粉。为使钽粉中钾、钠含量低, 各厂均使用高还原温度;为保证还原过程的稳定性, 各种先进的装备 (如过程微机监控、原材料的自动计量加入) 被应用, 从而使钽粉的比电容量提高很快, 70年代末钽粉的比容才10 000 μFV/g, 80年代末达30 000 μFV/g的钽粉开发成功, 进入90年代以后, 更以每年约10 000 μFV/g的速度高速增长 (见图1) 。

《图1》

图1 世界钽粉比电容量的发展 Fig.1 Development of the specific capacitance of tantalum powder in the world

随着钽粉比容的提高, 还原后钽粉的粒径越来越小, 比表面积越来越大。氧含量 (质量分数) 随之升高 (见表1) 。

表1 钠还原钽粉的粒径和含氧量 Table 1 Particle size and oxygen content of the sodium reduced tantalum powder

《表1》

| 原粉品级 /μFV·g-1 | 23000 | 30000 | 40000 | 50000 | 70000 | 100000 |

| Fsss/μm | 1.1 | 0.75 | 0.65 | 0.49 | 0.37 | 0.25 |

| 测量粒径/μm | 0.50 | 0.36 | 0.30 | 0.20 | 0.15 | 0.085 |

| w (O2) /10-6 | 2700 | 3500 | 4000 | 5100 | 6900 | 10500 |

《2.2钽粉的掺杂技术》

2.2钽粉的掺杂技术

在钽粉生产及应用过程中, 常须经热处理、降氧、阳极块烧结等高温处理, 将大大地减少钽粉的比表面积, 从而降低比容。为了减少钽粉比表面积的损失, 人们开发了掺杂技术。

自20世纪70年代发明掺磷技术以提高钽粉比容以来, 各钽粉生产厂家纷纷对掺杂技术展开一系列的研究与开发工作, 先后引入许多种对钠还原工艺和/或钽粉产品有影响的掺杂剂。有单质元素, 有化合物;有单一掺杂剂, 有混合掺杂剂;有用于工艺过程的, 有用于最终产品的。人们遴选出了一些能提高钽粉比容和稳定钽粉性能的掺杂剂, 一直沿用至今。

近年来, 人们对掺氮作了很多研究, 氮的适量掺入能够提高钽粉比容5%~10%, 同时能够降低钽粉的氧含量及钽粉的烧结收缩率, 改善钽粉的孔隙分布。近来人们又发现掺氮对稳定阳极氧化膜的性能有积极作用。当然, 掺氮过多也会有不良影响, 氮的掺入会提高钽粉的硬度, 降低钽粉的成型性, 使烧结后钽粉和钽丝的结合程度减弱。人们对掺氮的认识还在继续深入中

《2.3钽粉杂质含量的降低》

2.3钽粉杂质含量的降低

随着钽粉比容越来越高, 在电容器制作过程中, 阳极块的烧结温度越来越低, 烧结对Fe, Ni, Cr, C, K, Na等有害杂质的除去效果越来越差, 表2示出了烧结温度与钽粉品级的关系。

表2 典型烧结温度与钽粉品级间的关系 Table 2 Relationship between sintering temperature and the grade of tantalum powder

《表2》

| 钽粉比容/μFV·g-1 | 23000 | 30000 | 40000 | 50000 | 70000 | 100000 |

| 烧结温度/℃ | 1550 | 1450 | 1400 | 1350 | 1300 | 1250 |

为了降低钽粉中杂质含量, 各钽粉生产厂家首先对设备的抗腐蚀能力给予了高度重视, 优质的防腐材料被应用在钽粉的生产过程中。原材料K2TaF7及稀释剂的生产也开发了新的技术, 使用了新的材料, 使其杂质含量也得到了大幅度地降低。同时国内外都开发应用了在还原过程中避免腐蚀反应设备的工艺技术, 大幅降低了钠还原钽粉中的Fe, Ni, Cr, C含量 (表3) 。

表3 钽粉主要杂质变化情况 Table 3 Variation of the major impurities in tantalum powder

《表3》

| 杂质/10-6 年代 | O | C | Fe+Ni+Cr | K+Na |

| 1992年 | 2200 | 50 | 65 | 15 |

| 1994年 | 2000 | 30 | 50 | 10 |

| 1996年 | 1700 | 20 | 30 | 8 |

| 2000年 | 1600 | 20 | 25 | 7 |

注:为23 000 μFV/g品级的钽粉

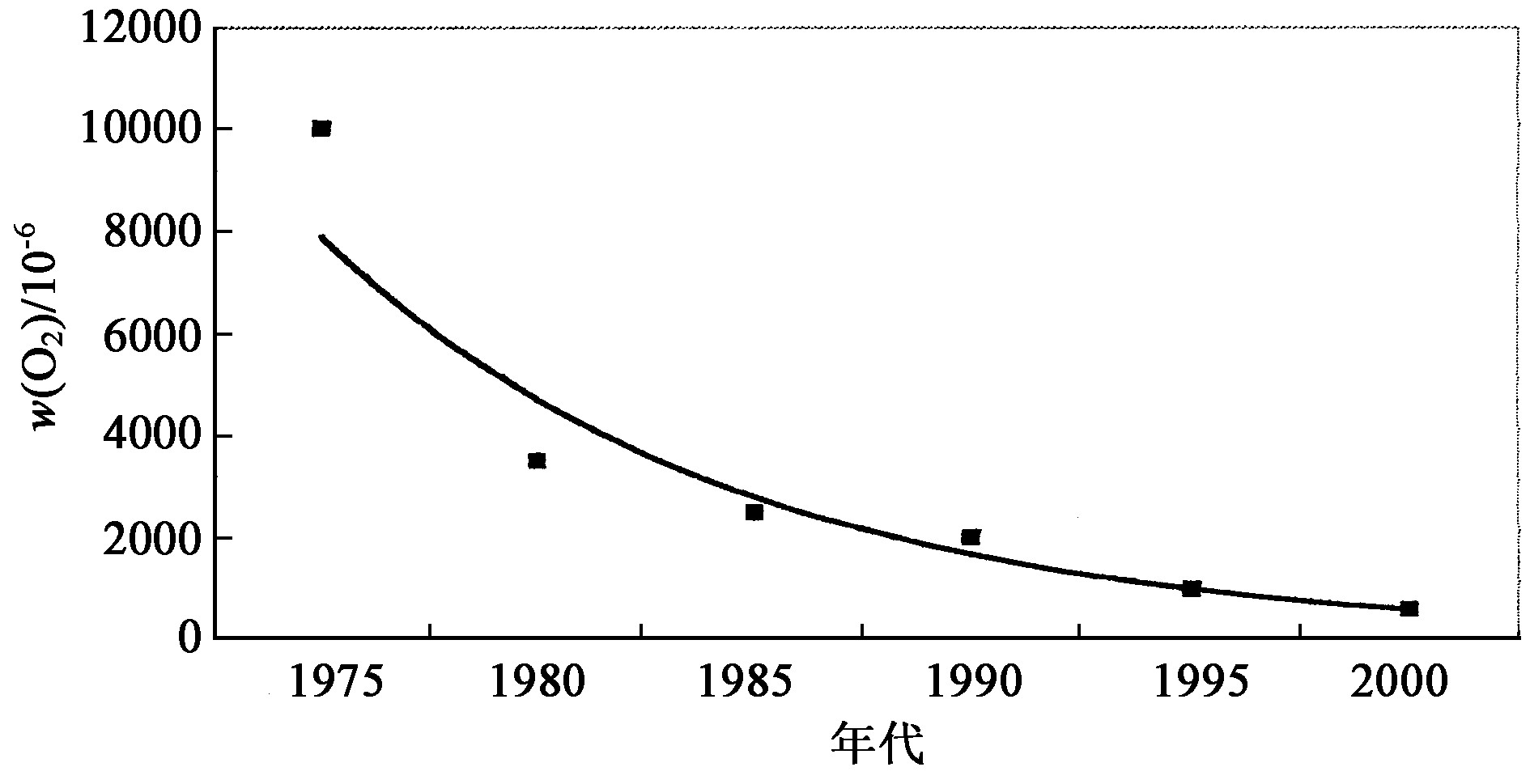

自1981年镁还原降氧技术应用于钽粉以来

宁夏有色金属冶炼厂 (NNMS) 开发出了独特的氧含量控制技术与镁还原工艺相配合, 使高比容钽粉的氧含量比国外同类产品更低, 见表4。

表4 高比容钽粉的氧含量 Table 4 Oxygen content of the high specific capacitance of tantalum powder ×10-6

《表4》

| 产品级别 | 23 000/ μFV·g-1 | 30 000/ μFV·g-1 | 40 000/ μFV·g-1 | 50 000/ μFV·g-1 | 70 000/ μFV·g-1 |

| NNMS钽粉 | 1 600 | 1 900 | 2 200 | 2 850 | 3 200 |

| 国外钽粉 | 1 800 | 2 100 | 2 400 | 3 000 | 3 500 |

《2.4钽粉的物理性能改善》

2.4钽粉的物理性能改善

随着钽粉比容的提高, 钽粉的粒径变小, 孔隙变窄, 流动性会变差, 将越来越难于成形。对于高比容钽粉来说, 钽粉物理性能的好坏几乎成了能否被用户接受的前提。德国HCST公司开发出的30 000 μFV/g的钽粉, 因具有优异的物理性能, 它在亚洲市场上的占有率曾一度超过80%。CABOT公司的50 000 μFV/g钽粉因为具有良好的物理性能, 占领了国际上该品级钽粉的主要市场。因此各钽粉生产厂家对物理性能特别重视, 纷纷研制出一些专有技术来改善高比容钽粉的物理性能。宁夏有色金属冶炼厂的高比容钽粉团化工艺就是一种十分卓越的技术。经过这种技术处理的高比容钽粉, 其不同品级松装密度基本相同, 费氏平均粒径大, -0.043 mm的少, 成型性、流动性好, 物理性能达到了国际领先水平 (表5)

表5 NNMS高比容钽粉的物理性能典型值 Table 5 Typical physical properties of the high specific capacitance of NNMS's tantalum powder

《表5》

| 品 级 物 性 | 30 000/ μFV·g-1 | 40 000/ μFV·g-1 | 50 000/ μFV·g-1 | 70 000/ μFV·g-1 | 100 000/ μFV·g-1 |

| BET/m2·g-1 | 0.60 | 0.74 | 0.96 | 1.25 | 1.95 |

| SBD/g·cm-3 | 1.81 | 1.73 | 1.80 | 1.72 | 1.75 |

| Fsss/μm | 3.22 | 3.02 | 3.17 | 3.35 | 3.08 |

| -0.043 mm/% | 32.1 | 28.5 | 21.0 | 18.3 | 14.3 |

《2.5高比容钽粉新还原工艺的开发》

2.5高比容钽粉新还原工艺的开发

钽粉不断地向着更高比容方向发展, 如使用现有的K2TaF7钠还原工艺, 就得不断加大稀释剂的比例, 使得单炉产量越来越低, 钽粉的直收率和总收率越来越低。如生产23 000 μFV/g钽粉, K2TaF7的单耗小于2.4 kg, 而生产70 000 μFV/g钽粉, K2TaF7的单耗达到了近3 kg, 成本大幅度地提高。为了生产更高比容的钽粉, 并且提高产能, 降低成本, 各大钽粉生产厂家都在积极开发高比容钽粉生产工艺。HCST集团开发出镁还原氧化钽工艺, 已成功地得到了100 000 μFV/g的钽粉

《3 中国钽粉生产工艺的发展》

3 中国钽粉生产工艺的发展

我国钽铌冶炼从50年代在北京有色金属研究院起步研究, 1958年开始研制熔盐电解钽粉。1965年其钽铌研究室搬迁至宁夏建立了宁夏有色金属冶炼厂;70年代以宁夏有色金属冶炼厂的技术和人才为基础在江西建成了九江有色金属冶炼厂。目前国内已有钽铌冶炼加工厂7个, 经过30多年, 现已形成具有一定规模和生产能力的研发、生产体系。以宁夏有色金属冶炼厂为代表的中国钽粉工业走出了一条独立自主, 不断创新, 由小到大, 由弱到强的艰苦创业之路, 使我国钽粉工业在技术上达到了国际先进水平。

宁夏有色金属冶炼厂钽粉生产始于1965年, 从日本信越化学株式会社全套引进了钠还原钽粉生产工艺和设备, 还原方式是提篮式分盘装料钠还原工艺, 当时产品比容为2 300~2 800 μFV/g, 且时常有夹心, 还原不彻底。为了满足当时军工需要和后来进入国际市场需要, 从此, 走上了一条漫长的自力更生与不断创新之路。

为了提高钽粉比容, 80年代初宁夏有色金属冶炼厂开发了采用低温包覆式的固-液搅拌钠还原工艺制取高比容钽粉 (J型钽粉) , 钽粉比容提高到8 000 μFV/g左右, 彻底淘汰了日本生产工艺。后来该工艺通过掺杂、降氧、团化等技术的应用, 相应开发了8 000~22 000 μFV/g系列高比容钽粉。J型钽粉生产工艺生产的钽粉有比容高, 流动性好的优点。但是, 反应是爆炸性的, 可控性差, 且有害杂质K, Na含量高。

为了与国际接轨, 使产品进入国际市场, 1989年在中国有色金属工业总公司的支持下, 宁夏有色金属冶炼厂以国际先进水平为目标, 对钽粉生产工艺和生产设备开始了大规模的技术改造, 于1990年研制成功了当今世界先进的钽粉生产工艺——外加料双项可控搅拌钠还原的工艺, 并相继开发了一系列的技术专利, 如掺杂技术、酸洗技术、除氧技术、新型团化技术以及粉末表面保护技术等。钽粉的比容和综合性能得到快速提高, 产品逐步与国际水平接轨 (图3) 。

《图3》

图3 NNMS钽粉比电容的发展 Fig.3 The progress in the specific capacitance of tantalum powter in Ningxia Nonferrous Metals Smelter

在工艺技术进步同时, 装备技术也大大提高, 在宁夏有色金属冶炼厂钽粉的技术改造过程中, 先后实现了钠还原微机监控、钠净化自动控制、萃取过程微机监控、矿石分解废渣回收系统等, 为保证产品质量发挥了重要作用。

宁夏有色金属冶炼厂于70年代开展了电容器用钽丝的研究、开发, 90年代实施技术改造, 所采用的等静压成型—型轧开坯—多模连续拉拔工艺达世界先进水平, 产品质量、生产能力和产销量已居世界第一位。

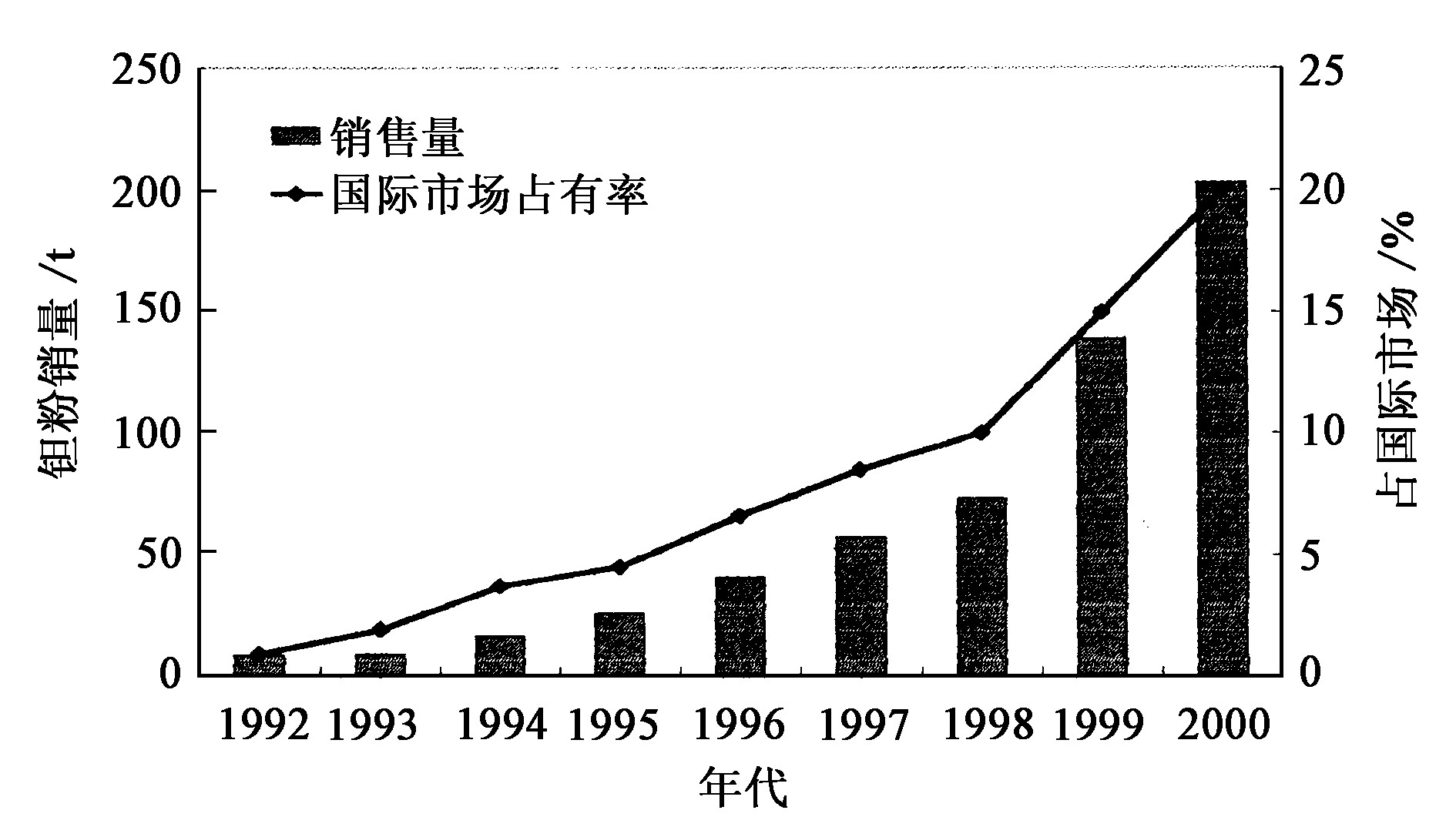

经过30多年的发展, 以宁夏有色金属冶炼厂为代表的我国钽工业已成为世界三强之一。图4为1992—2000年该厂钽粉销售量及国际市场占有率。

《图4》

图4 NNMS钽粉销售量和国际市场占有率 Fig.4 Sales Volume and the international market share of NNMS's tantalum powder

《4 结束语》

4 结束语

钽粉的工业规模生产, 世界上已有70多年的历史, 但大规模高速度的发展, 是固体钽电容器于上世纪50年代末期面世以后才开始的。钽电容器的发展, 推动着钽粉工艺技术进步, 同时, 钽粉工艺技术进步也推动了钽电容器的发展。钽粉生产技术的发展史, 是以钽粉比容的不断提高为主线的, 钽粉从业人士为此做出了很大的努力。宁夏有色金属冶炼厂通过自己30多年的努力尤其是近15年的努力, 先后自主进行了五次重大的工艺创新, 发明了一系列专有技术和专利, 使其技术水平达到国际先进水平, 部分技术在国际处于领先地位。随着微电子工业的快速发展, 钽粉的工艺技术进步的任务是任重而道远的, 相信中国钽工业将在国际钽工业中占有越来越重要的地位。

京公网安备 11010502051620号

京公网安备 11010502051620号