《1 前言》

1 前言

首都钢铁公司中厚板厂2300轧机原采用电动压下轧制, 钢板质量无法满足市场要求。为了提高产品质量, 必须对该轧机进行技术改造, 增设AGC液压压下功能。

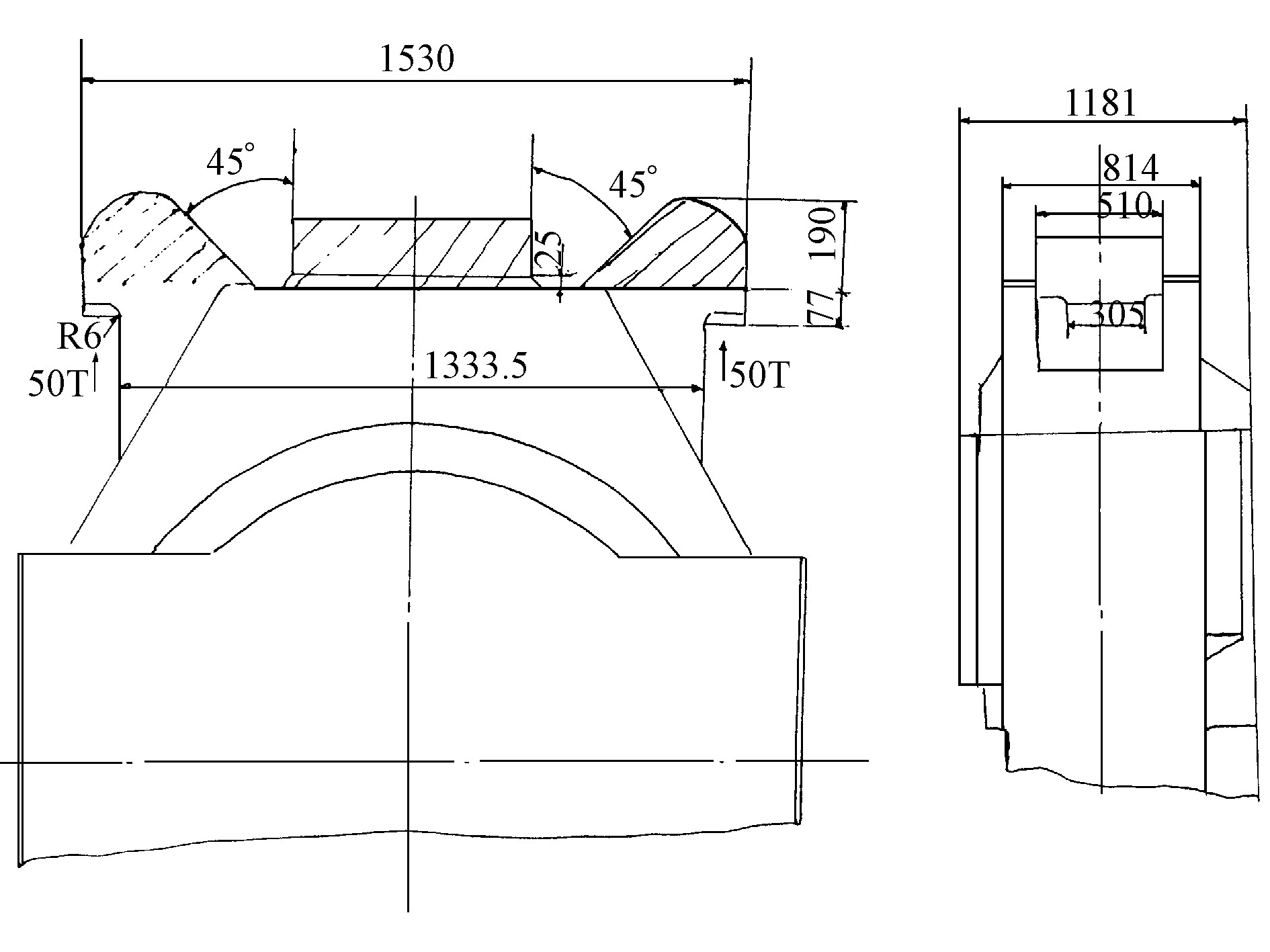

在进行液压AGC改造时, 须在轧机上安装液压压下缸, 设计时将压下缸置于压下丝杠与上支承辊轴承座 (图1) 之间。由于是老轧机改造, 安装压下缸的空间位置不够, 而根据设计条件, 伺服油缸的参数已确定, 只能将上支承辊轴承座的吊耳削去一部分 (图1剖面线部分) , 才能满足下压缸的安装。被削去部分吊耳的轴承座强度能否承受轧制时平衡力?因此必须对轴承座的强度进行分析。

由于轴承座形状较为复杂, 若采用材料力学的传统计算, 在粗短构件简化过程中存在一定误差, 不能反映应力集中的影响。尤其是圆角和尺寸突变处存在着不同程度的应力集中问题。

借助于计算机的有限元计算, 可以方便地解决这一问题。有限单元把分析对象进行有限元离散, 单元之间通过结点联接起来, 既可以计算轴承座整体应力状态, 又可以细化计算圆角和尺寸突变处存在应力, 比较接近地反映该处的应力与应变值。并且可以对结构薄弱处进行优化处理, 使其达到较合理的结构设计。笔者是利用美国ANSYS系统软件, 在计算机工作站完成的。

《2 计算方式与结果分析[1~3]》

2 计算方式与结果分析[1~3]

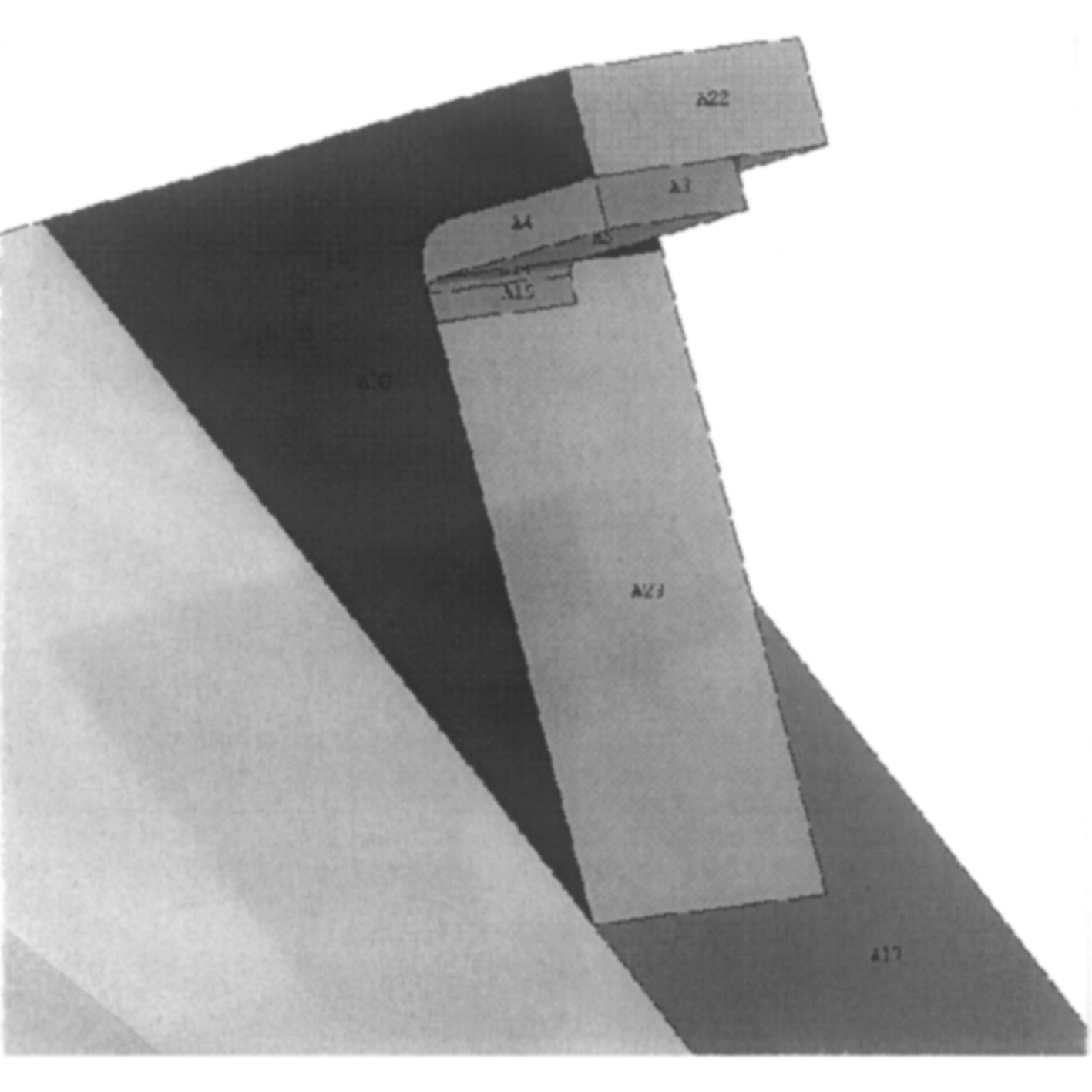

考虑到轴承座几何形状和载荷的对称性, 取其1/4作为计算模型。轴承座模型局部面结构图如图2所示。整个轴承座模型划分节点和分体单元有上万个。

根据安装空间的要求, 先将轴承座上平面25 mm厚的凸台削平, 同时将两吊耳削成同一平面 (见图1) 。轴承座受垂直方向轧制力, 最大载荷为34MN, 吊耳下平面受向上载荷为2MN, 均为集中载荷。根据计算结果, 轴承座大部分的应力为16~48 MPa, 最大应力发生在吊耳下部内侧R6圆角处, 最大应力为130~146 MPa, 由于圆角过度太小, 局部产生很大应力集中。

轴承座材料为ZG35, 强度极限σb=450 MPa, 屈服极限σs=230 MPa, 安全系数Nmin=σb/σ=450/146=3.08, Nmin=σs/σ=230/146=1.57, 即局部安全系数不够, 须改善其受力状态。

《3 改善应力集中方式与计算结果分析》

3 改善应力集中方式与计算结果分析

根据计算所显示的应力状态, 我们分折有几种方式可能有助于减小R6处的应力集中, 并按以下几种方式分别进行计算:

加大凸沿下R6的圆角为R20;

增大吊耳的受力作用面, 改吊耳下305 mm为510 mm;

增加吊耳的厚度尺寸, 由于受压下缸外径的限制, 分别以1 250 mm、1 300 mm为内径向外延伸, 厚度在原削平的基础上增加60 mm, 并有30°角或45°角向内延伸。

计算结果如下:

1) 加大凸沿下R6的圆角为R20, 最大应力为68~76 MPa, 应力集中处最大应力降低了1/2。

2) 增大吊耳的受力作用面, 改吊耳下305 mm为510 mm, 最大应力为79~89 MPa, 应力集中处最大应力降低了约1/3。

3) 增加吊耳的厚度尺寸, 在内径为1 300 mm外改变厚度, 轴承座大部分应力为50.4~101 MPa, 最大应力为134~151 MPa, 可以看到应力集中没有任何改善;在内径为1 250 mm处改变厚度, 轴承座大部分应力为36~72 MPa, 最大应力为96~109 MPa。应力集中降低了约1/4。

通过分析计算, 以上几种途径均是降低R6圆角处应力集中的有效措施。根据实际状况, 我们采用2) 、3) 两项措施, 使应力集中有了很大改善, 安全系数达到5以上, 满足了设备要求, 也使伺服油缸有了安装空间。

2300轧机上支承辊轴承座的改造与相关设备配合合理, 安装调试一次成功, 投产1年多来, 轴承座未发现任何质量问题, 得到了用户的认可和肯定。

京公网安备 11010502051620号

京公网安备 11010502051620号