《1 前言》

1 前言

近年来,随着皮革工业的发展,新工艺、新材料和新技术层出不穷,所使用的表面活性剂种类和数量也不断增加,各种性能优异的皮革专用表面活性剂也不断研制出来。为更好地运用表面活性物质提高成品革品质,需要了解各类表面活性剂在制革生产工序中所产生的具体影响。笔者对表面活性剂在制革准备工段和染色工序中的作用规律进行了研究,文章讨论了浸水、浸灰、浸酸和染色工序中表面活性剂的作用(以工序完成所需时间、皮本身性能的变化以及浴液中皮化材料的竭用情况等表征),以及非离子型表面活性物质在皮革酸性染料染色过程中的作用,简要介绍了溶剂介质皮革清洁染色的发展趋势。

《2 表面活性剂在制革准备工序中的应用》

2 表面活性剂在制革准备工序中的应用

《2.1 表面活性剂在浸水工序中的作用》

2.1 表面活性剂在浸水工序中的作用

制革厂加工的原料皮通常有 3 种:盐湿皮、甜干皮和鲜皮。其中常见的是盐湿皮,其次是甜干皮,而鲜皮加工量较少。 3 种原料皮无论是哪一种都必须经过浸水,否则制革加工就无法正常进行。原料皮浸水的主要目的是使原料皮的水分恢复至鲜皮态,为后工序的顺利进行打下基础;除去皮张上的泥沙、血污、盐和防腐剂等无机和有机污物;除去皮内部分可溶性非纤维蛋白,以利于后工序材料的渗透。为保证浸水皮不受伤害并缩短浸水时间,原料皮的浸水常在稀盐、稀碱或一定浓度的表面活性剂和防腐剂溶液中进行[1] 。

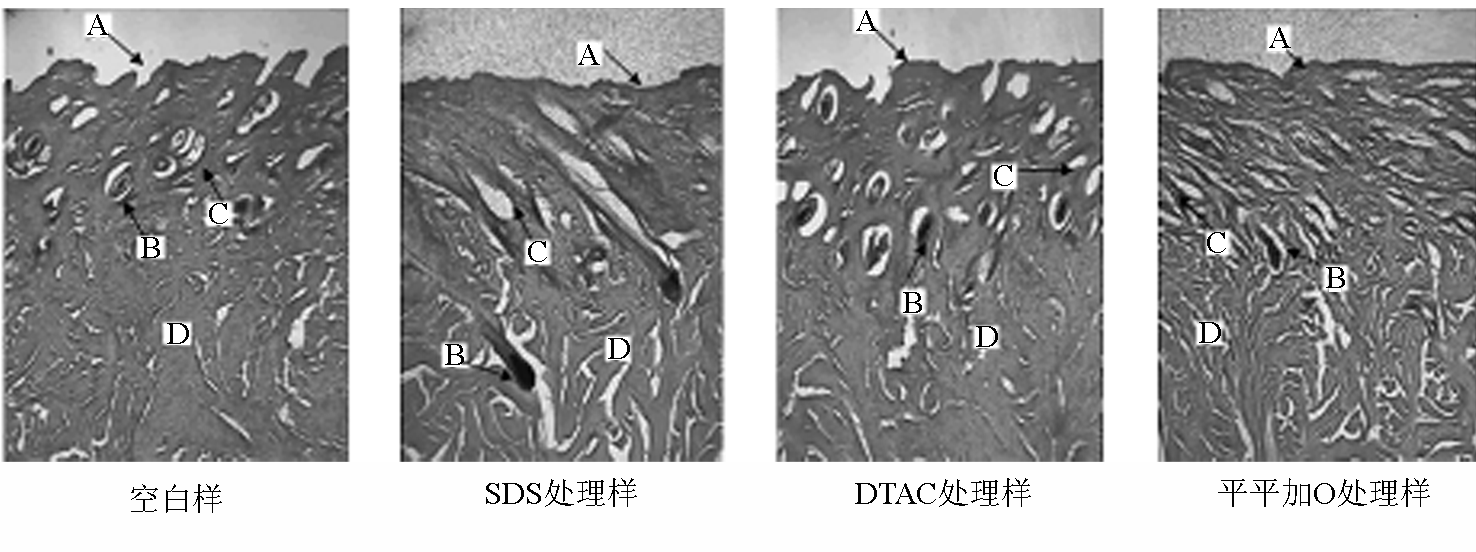

浸水工序中常用的表面活性剂有阴离子型、阳离子型和非离子型 3 类。为考察浸水液中 3 类表面活性剂的具体作用,十二烷基硫酸酯钠(SDS,阴离子型表面活性剂)、十二烷基三甲基氯化铵(DTAC,阳离子型表面活性剂)和平平加 O (非离子型表面活性剂)以 5 种不同加入水平分别添加到浸水液中,观察浸水过程中皮回水速度及皮表面污垢去除情况;测定浸水废液蛋白质含量和悬浮物含量以及浸水皮油脂含量,并对浸水皮组织切片进行显微镜观察。研究发现:a. 当浸水液中表面活性剂的浓度略大于其临界胶束浓度时,浸水速度明显加快,并促进皮表面污垢去除以及皮纤维间质和油脂洗出(不同类型表面活性剂作用后浸水皮的组织学分析图谱如图 1 所示);b. 在实验所考察的 SDS,DTAC 及平平加 O 浓度范围内,浸水皮油脂含量分别减少达 1.14 %,0.97 % 和 1.27 %,浸水废液蛋白质含量平均增加约 789.8 mg/L, 694.7 mg/L 和 1039.1 mg/L(可以判断为皮中可溶性蛋白质的除去量增加,这有利于后工序材料的渗透),而悬浮物含量变化不明显[2] 。

《图1》

A—表皮;B—毛囊及毛根;C—脂腺;D—胶原纤维束

图1 浸水皮组织学图谱(纵切,放大倍数:4 × 16)

Fig.1 Atlas of histology of soaking hides(horizontal section,maginification: 4 × 16)

浸水液中加入表面活性剂后,浸水皮油脂含量、浸水废液蛋白质含量和悬浮物含量的变化有一定规律,并且从中可以发现,表面活性剂,特别是非离子型和阴离子型表面活性剂的加入,能够在满足制革生产要求的前提下,缩短浸水工序时间,缩短制革生产周期(一般浸水工序所需时间占制革生产总时间 10 % 左右),并且仅仅只需要保证浸水液中表面活性剂的浓度略高于其临界胶束浓度(CMC)就能发挥表面活性剂加速浸水工序的作用。

《2.2 表面活性剂在浸灰工序中的作用》

2.2 表面活性剂在浸灰工序中的作用

制革浸灰是使用硫化物和石灰等碱性物质,达到从皮上除去毛和表皮并使皮胶原纤维束均匀膨胀和松散的操作。原料皮浸灰主要有以下几个目的:使毛和表皮与皮分开,使皮张粒面花纹裸露、成革美观耐用;回收有价值的毛;进一步除去皮纤维间质、脂肪等制革无用之物,增大胶原纤维间空隙,保证后续化工材料的渗透和作用;进一步松散胶原纤维,使成革具有符合要求的物理化学性能(如抗张强度、撕裂强度和耐热稳定性等)及感官性能(如平整性、柔软性和丰满性等)。一般而言,皮革的柔软性要求越高,要求其纤维束的分散程度越大[3] 。

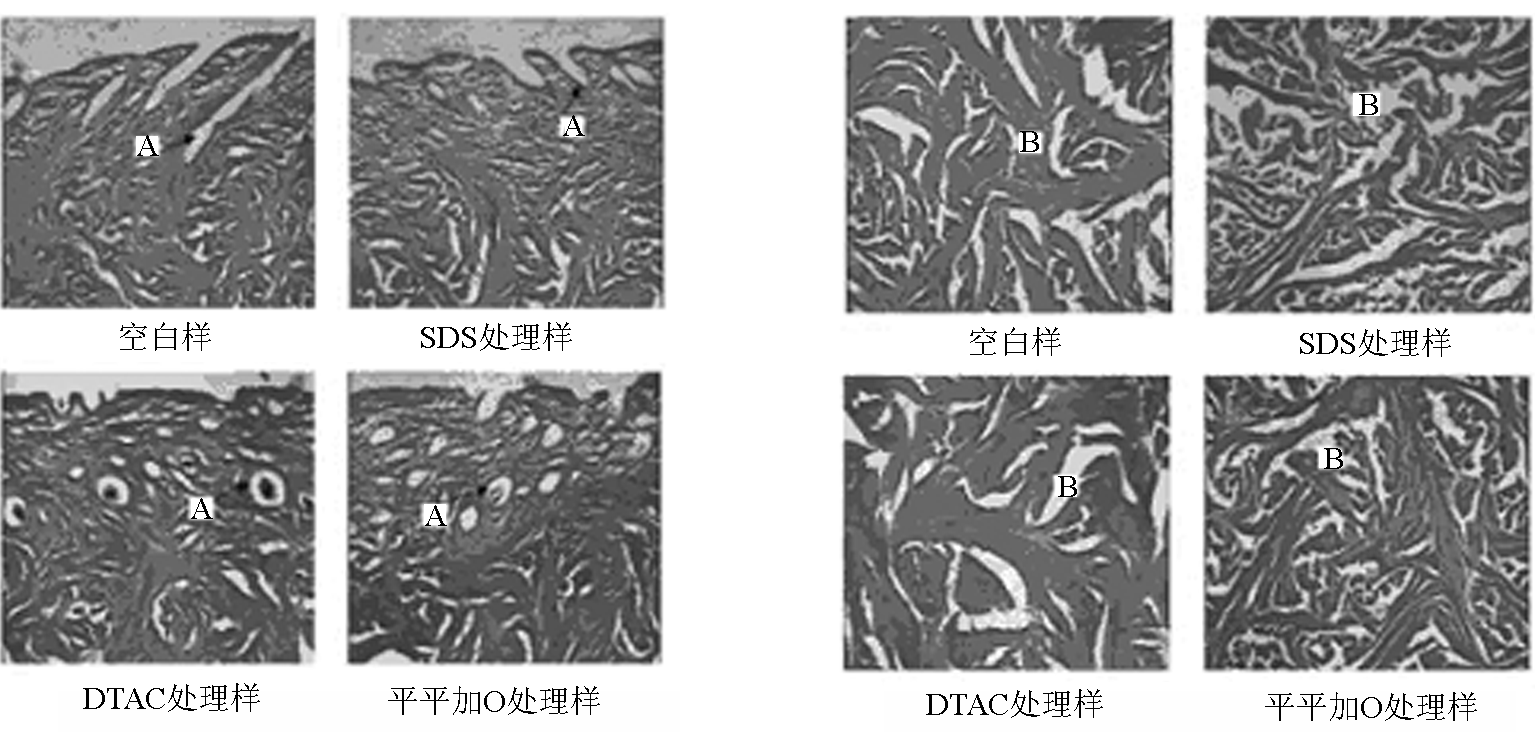

为使胶原纤维束均匀膨胀和分散,制革浸灰工序使用了大量含有表面活性剂的浸灰助剂。为考察浸灰液中不同类型表面活性剂的具体作用, SDS,DTAC 和平平加 O 以 5 种不同加入水平分别添加到浸灰液中,观察浸灰过程中皮膨胀情况和毛脱除情况;测定浸灰废液蛋白质含量、悬浮物含量、硫化钠含量和有效氧化钙含量以及浸灰皮油脂含量,并对浸灰皮组织切片进行显微镜观察。研究发现:a. 当浸灰液中表面活性剂的浓度略大于其临界胶束浓度时,浸灰过程明显加快,并加速表皮、毛、皮中油脂及纤维间质的去除,促进胶原纤维束的膨胀和分散;其中,在浸灰液中添加阴离子型或非离子型表面活性剂后,胶原纤维束分散更均匀,这有利于生产高品质的皮革(不同类型表面活性剂作用后浸灰皮组织学分析图谱如图 2 所示);b. 在实验所考察的 SDS,DTAC 及平平加 O 浓度范围内,所有灰皮油脂含量从 1.7 % 降低为 0.5 % 左右,浸灰废液中硫化钠含量从 3.1 g/L 降低为 2.5 g/L,有效氧化钙含量从 1.3 g/L 分别增加到 2.5 g/L,3.9 g/L 和 2.9 g/L,浸灰废液中蛋白质含量平均约增加 1 500 mg/L(可能是皮中可溶性蛋白质洗出量增加以及碱性物质对少量胶原纤维的溶解所致,这有利于后工序材料的渗透),悬浮物含量变化不明显[4] 。

《图2》

乳头层(A,毛囊) 网状层(B,胶原纤维束)

图2 浸灰皮组织学图谱(纵切,放大倍数:4 × 16)

Fig.2 Atlas of histology of liming hides(horizontal section,maginification: 4 × 16)

类似于浸水工序,浸灰液中加入表面活性剂后,浸灰皮油脂含量、浸灰废液硫化钠含量、有效氧化钙含量、蛋白质含量和悬浮物含量的变化有一定规律,并且从中可以发现:表面活性剂,特别是非离子型和阴离子型表面活性剂的加入,能够在不影响胶原纤维均匀膨胀和分散的前提下,缩短浸灰工序时间,缩短制革生产周期(一般浸灰工序所需时间占制革生产时间的 15 % 左右),并且仅仅只需要保证浸灰液中表面活性剂的浓度略高于其 CMC 就能发挥表面活性剂加速浸灰工序的作用。

制革浸灰工序会带来严重的环境问题:硫化物进入废液中会导致水体化学需氧量和生物需氧量上升[5] ;由于石灰纯度较低(CaO 含量仅为 50 % ~ 60 %),而 Ca( OH )2 的溶解度小于0.14 g(20 ℃),因此浸灰工序中加入的石灰大部分是以灰泥的形式进入废液中[6] 。浸灰液中加入表面活性剂能够促进硫化物的消耗,从而降低浸灰废液带来的硫化物污染;同时,表面活性剂的存在能够提高浸灰液中有效氧化钙的含量,促进灰液对皮胶原纤维的膨胀和松散,为制备高品质皮革奠定基础。浸灰工序中添加表面活性剂,能够提高石灰利用率,这可以减少浸灰工序中石灰用量,从而降低浸灰废弃物灰泥的产生量,减小环境污染。

《2.3 表面活性剂在浸酸工序中的作用》

2.3 表面活性剂在浸酸工序中的作用

浸酸是准备工段最后一个工序,是用一定比例中性盐和酸溶液处理软化裸皮的操作。浸酸主要有以下几个目的:降低裸皮 pH 值,使之与铬鞣液 pH 值相近,防止表面过鞣,保证鞣制顺利进行;进一步分散胶原纤维,增加胶原的反应活性基,有利于增加鞣剂分子与胶原的结合;进一步除去皮内非纤维蛋白并使胶原产生部分脱水,增大胶原纤维间空隙,有利于鞣剂分子的渗透和结合;便于裸皮的保存和削匀[7] 。

为使软化裸皮的整个皮层 pH 值均匀降低以及浸酸皮整个皮层性能相近,制革浸酸工序需要使用含有表面活性剂的耐电解质浸酸助剂。为考察浸酸液中不同类型表面活性剂的具体作用,SDS,DTAC 和平平加 O 以 5 种不同加入水平添加到浸酸液中,观察浸酸工序完成所需要的时间,测定浸酸废液蛋白质含量和悬浮物含量,并对浸酸皮组织切片进行显微镜观察。将浸酸皮进行铬鞣,对铬鞣革进行感观评价,并测定铬鞣革抗张强度。研究发现:a. 当浸酸液中表面活性剂的浓度略大于其临界胶束浓度时,浸酸过程明显加快,并促进胶原纤维束分散(不同类型表面活性剂作用后浸酸皮组织学分析图谱如图 3 所示);b. 在实验所考察的 SDS,DTAC 及平平加 O 浓度范围内,相对于空白样,浸酸废液中蛋白质含量和悬浮物含量没有明显变化;c. 将表面活性剂应用于浸酸工序后,铬鞣所得蓝革的柔软度、粒面平细度以及粒纹清晰程度均优于空白样,并且表面活性剂处理样的抗张强度均高于空白样[8] 。

《图3》

图3 浸酸皮网状层组织学图谱(纵切,放大倍数:4 × 16)

Fig.3 Atlas of histology of pickling hides(horizontal section,maginification: 4 × 16)

这些结果说明了表面活性剂的加入并不会加重浸酸工序的污染问题(水体中蛋白质和悬浮物污染),并且仅仅只需要保证浸酸液中表面活性剂的浓度略高于其 CMC 就能够发挥表面活性剂加速浸酸工序的作用,并有利于生产出高感观性能和物理性能的蓝革坯。

《3 表面活性剂在皮革染色中的应用》

3 表面活性剂在皮革染色中的应用

《3.1 非离子型表面活性剂在染色过程中的作用》

3.1 非离子型表面活性剂在染色过程中的作用

皮革染色是一个较复杂的物理和化学作用过程,是通过多种染色成分(主要是革、染料、水和助剂)在染浴中建立起一系列复杂的可逆平衡来实现的。染色过程中必须使用各种助剂,除酸、碱、盐外,其余多为表面活性剂。在染色过程中,表面活性剂主要起缓染、匀染、促染和固色等作用。阴离子型、阳离子型和非离子型表面活性剂均可做匀染剂,其中平平加 O 和扩散剂是代表产品[9] 。

在皮革酸性染料染色过程中,分别在染料加入前、中、后加入平平加 O 这种聚氧乙烯类非离子型表面活性剂,考察染色过程中染料上染率、染色革表面颜色、染色革耐干(湿)擦牢度及耐水洗牢度。研究发现:在皮革酸性染料染色过程中加入平平加 O 助染,会使染色革表面颜色变浅、变均匀;通过甲酸固色后酸性染料的总上染率(90 % ~ 95 %)并没有受到明显影响,染色革耐干(湿)擦牢度变化不明显;在染料加入同时或染料加入后再加入平平加 O 可以使染色革表面颜色更均匀,总色差较小,且耐水洗牢度有所提高。

由于在染色进行一段时间后再加入表面活性剂这种方法会带来操作工序繁琐、工人劳动负荷增加的问题,因此认为在染料加入同时使用具有匀染作用的表面活性剂这种染色方法是一种生产高品质染色革的更为合理的工艺。

《3.2 溶剂介质皮革染色》

3.2 溶剂介质皮革染色

皮革染色是指用染料溶液(主要是染料水溶液)处理皮革,使皮革着色的过程。皮革的染色方法较多,在转鼓中水浴染色是目前皮革染色的主要方法。皮革染色一般采用酸性染料和直接染料染色。其缺点是手感粗糙、色牢度差、染色时间长、操作复杂和劳动强度大,更严重的是排放大量染色废水,污染环境[10] 。

超临界染色、超声波染色和电化学染色是 3 种高效、清洁的染色方法[10] ,但由于这些染色方法都要求购置一些新设备,很难被制革厂所接受。直到现在皮向革的转变都是在水介质中进行的。这种传统工艺产生了大量水污染。针对这一问题,目前主要有两个解决方法:其一,在水介质中制革,并且通过使用所选择的产品或助剂降低污染;其二,在可以回收和循环利用的非水介质中进行制革生产。法国 H. Rafidinarivo 等人认为第二种解决方法是最有前景的,并且系统研究了在氟化氯化碳水化合物(三氯氟丙烷和 1,1 -二氯- 1-氟乙烷)及氯化碳水化合物(三氯乙烯、三氯乙烷和四氯乙烯)中皮革染色。 H. Rafidinarivo 等人研究发现在适当皮革水合状态下,通过对溶剂和表面活性剂的正确选择,溶剂染色可以达到高染料竭用率(接近 100 %),并可消除水污染[11] 。这是由于皮革染料在溶剂介质中的溶解度较低,在溶剂介质皮革染色过程中加入染料后,染料会迅速向水饱和状态的皮革体内渗透,并停留在皮革体内,因此染色结束时溶剂废液中染料含量少,并有可能实现溶剂的回收和循环利用。但与此伴生的问题是由于染料在溶剂中不稳定,加入后会迅速向皮革体内渗透,这会导致染料很难完全渗透染色革。这就需要在溶剂染色过程中使用相界面调节剂,以达到既减缓染料向皮革内部的渗透速度,又不降低染料竭用率的目的。

《3.3 溶剂介质染色中表面活性剂的应用展望》

3.3 溶剂介质染色中表面活性剂的应用展望

随着皮革工业的发展,国内外对制革产品提出了更高、更新的要求,促使皮革工艺不断得以改进。如何提高上染率,减少能耗和环境污染,已成为制革业迫切需要解决的问题。 H. Rafidinarivo 等人研究结果已经证实:溶剂染色这种方法可以带来染料的高效使用,同时溶剂可以回收和循环使用。如果能够解决好染料渗透和均匀固着的问题,那么溶剂染色将是一种易于实现的避免水污染的清洁染色技术。在溶剂介质染色过程中,存在着溶剂相、皮胶原纤维固相和皮革体内水分三相。由于目前常用的皮革染料大部分是水溶的,因此为了使染料能够在三相中进行适当分配,以达到均匀和鲜艳着色等目的,有必要使用能够改变相界面物理化学性质的表面活性剂。那么进一步研究各类表面活性物质在皮革溶剂介质染色中的作用规律成为必要,同时还需要配套开发用适宜表面活性剂作为相调节剂的皮革溶剂染色新工艺。

《4 结语》

4 结语

制革准备工段(浸水、浸灰和浸酸等工序)中加入表面活性剂后,当表面活性剂浓度略高于其临界胶束浓度时,可以加速工艺过程,缩短制革生产周期,并且促进皮中可溶非纤维蛋白和油脂的洗出,以及皮胶原纤维的均匀膨胀和松散等,使皮处于更佳的适宜于鞣制的状态,为生产高品质皮革奠定基础。这符合节约能源、降低能耗和提高产品质量的经济方针。浸灰工序中加入表面活性剂,可以明显降低浸灰废液中硫化物含量,从而降低废液中硫化物带来的环境污染;同时,浸灰液中有效氧化钙含量增加,可以减少浸灰工序中石灰用量,从而减少浸灰废弃物灰泥的排放,降低污染。

制革准备工段中软化工序的好坏与成革柔软性和紧实度相关联。酶是软化工序的主要试剂,而表面活性剂可能提高或降低软化用酶制剂的活力,并且表面活性剂可能促进或抑制酶制剂向皮内渗透[12,13] ,因此有必要考察不同类型表面活性剂在软化工序中的作用。

常规水介质染色工艺中,非离子型表面活性剂的存在能够提高染色革颜色品质,包括表面颜色更均匀,颜色耐水洗牢度提高等。制革清洁化的未来也在于清洁化染色工艺的开发和应用。由于目前公认的超临界条件染色、超声波染色以及电化学染色这些清洁染色技术存在工程化困难等问题,而 H. Rafidinarivo 等人已经证实溶剂染色本身具有高染料竭用率的优势,溶剂又易于回收和循环使用,因此,开发溶剂染色清洁工艺,包括工艺条件的优化以及配套实验设备的设计等,成为当前皮革染色清洁工艺开发的一种趋势。

京公网安备 11010502051620号

京公网安备 11010502051620号