《1 前言》

1 前言

川渝地区天然气资源丰富,随着地质勘探理论的不断创新及勘探开发的逐步深入,接连不断的新发现、新成果令人鼓舞,这一地区已成为我国石油公司近期和今后一段时间内天然气勘探开发的主战场,普光气田是我国迄今为止发现的最大的海相整装气田。然而,普光气田地质条件十分复杂:目的层埋藏深;岩石可钻性差;地层倾角大并存在各向异性的高地应力;孔隙、裂缝、溶洞发育;井下压力体系多且差异悬殊。钻井施工难度大、风险大、周期长、成本高,作业中时常出现井漏、井涌、井塌、卡阻和硫化氢、二氧化碳气侵污染等问题;固井质量难以保证、环空气窜问题突出。面对这样复杂的地质环境和诸多的工程技术难题,技术人员通过摸索、研究、实践,不断优化井身结构设计,解决了现场实际问题,为川东北地区提高钻井速度、降低钻井成本、加快勘探开发进度做出了重要探索。

普光地区地质条件复杂,不确定性因素较多,给钻探带来了许多困难,主要体现在:

1)目的层深,地层岩性变化大,地层压力预测及检测准确性差。普光气田产层井深都在 5 000 m 以上,为三叠系的飞仙关及二叠系的长兴组。由于储层为碳酸岩及断层多,常规压实理论不适用,地质设计难以提供准确的地层孔隙压力曲线和破裂压力曲线。由于地层压力难以准确预测,导致设计中不可避免存在同一裸眼井段存在不同的压力体系,钻井施工困难。

2)多压力层系共存,地层漏失频发。同一裸眼难以兼顾平衡地层压力与防止地层漏失,致使井身结构及钻井液密度设计难以确定。基于碳酸岩储层特点,主要目的层既为储层同时又为漏层,钻井液密度安全窗口极窄,常存在喷漏同存。由于存在储层裂缝漏失及裸眼段长,必须进行承压堵漏,提高地层承压能力,方可压稳气层和保证固井质量,因而堵漏难度大、占用时间长。

3)陆相上部地层易吸水膨胀,井壁坍塌严重。侏罗系上、下沙溪庙组地层岩性多为棕红色泥岩、紫红色泥岩、灰绿色泥岩及泥质粉砂岩。泥岩水化剥蚀掉块严重,钻井液长时间浸泡,井眼易大段垮塌,从而钻井事故频发。

4)陆相下部地层坚硬,可钻性差。须家河地层特点是砂泥岩互层,软硬变化大,厚度不均。 砂岩多为硅质胶结,富含石英,岩性致密,且局部含砾石,硬度大,研磨性强。现有 PDC 钻头不适用,牙轮钻头进尺少,机械钻速低。虽然钻具中带有减震器,但跳钻仍十分突出,造成钻头、钻具的先期破坏。

5)地层倾角大、井斜难控制。钻井过程井眼轨迹难以控制,还伴随着“漏、塌、卡” 等复杂技术难题,常规钻井技术不能满足安全快速需求。

6)高含酸性气藏,选材及安全难度大。普光气田 H2S 含量范围 11.42 % ~17.05 %,平均含量为 15.16 %,CO2 含量范围 7.77 % ~14.25 %,平均含量为 8.64 %。 剧毒高酸性气体带来腐蚀及安全生产难题。

长期安全开发目的能否实现的基础是有一个技术上可靠,经济、可行的工程设计。井身结构设计是钻井工程设计的重要内容之一,它不仅关系到钻井施工是否顺利,而且还关系到这口井是否安全、有效益。合理的井身结构设计既能最大限度地避免“漏、喷、塌、卡”等工程事故的产生,使得各项钻井作业得以安全顺利进行,又能最大幅度地减少钻井费用,使工程成本达到最低。由于普光气田“高压、高产、高酸性”和目的层深,传统的井深结构难以同时满足安全、经济的要求,因此,合理地进行井身结构优化设计是川东北勘探开发成功的关键。

《2 钻井井身结构设计原则[1,2]》

2 钻井井身结构设计原则[1,2]

井身结构设计是一个系统工程,主要是确定套管的下入层次、下入深度、套管与钻头尺寸及配合、套管性能选配等。设计必须综合考虑压力平衡关系(地层孔隙压力、地层破裂压力和盐岩蠕变压力)、工程约束条件(垮塌井段、漏失井段和套管挤毁井段)、事故发生概率、开发成本等相关因素,进行科学合理井身结构设计。根据普光气田特性和相关技术规范,钻井井身结构设计的基本原则必须符合安全、环境与健康体系要求,确保本质安全。 主要原则为:

1)表层套管要封住上部易吸水膨胀坍塌地层和水层,建立基本井控条件。 对于普光表套下深不少于 700 m;井口与河流、沟谷水平距离小于1 000 m的井,表层套管的下深低于河床、沟谷底部不少于 300 m;井口与河流、沟谷水平距离大于 1 000 m 的井,表层套管的下深低于河床、沟谷底部不少于 100 m;

2)技术套管封住上部陆相易塌、易漏复杂层位及浅层气,避免喷、漏、塌、卡等复杂情况产生,为顺利钻井、试气、采气创造条件;

3)高温高压天然气井技套与生产套管应使用气密封特殊螺纹套管,普通天然气井亦可根据实际情况使用气密封螺纹套管;

4)套管抗内压强度满足再次开钻最高地层压力要求,并能满足井控关井及压井需要;

5)含硫化氢的井在温度低于 93 ℃ 井段应使用抗硫套管;含二氧化碳的井应使用抗二氧化碳的套管;既含硫化氢又含二氧化碳的井应视各自含量情况选用既抗硫又抗二氧化碳的套管。高压盐岩层和地应力较大的井应使用厚壁套管、外加厚套管等高抗外挤强度套管;

6)满足高产长寿命要求,即采用高抗酸性气体腐蚀生产套管并避免产生套管磨损,以保证有足够强度;

7)各层套管水泥浆应返至地面。

《3 套管材质优选[3]》

3 套管材质优选[3]

普光气田产层高含 H2S 和 CO2 气体,严重腐蚀套管,为保证气井的长期开发,经过多次技术论证,技术套管和生产套管应选择采用抗硫套管,其中技术套管采用国产的钢级 100SS 或 110TS,壁厚为 12.57 mm 和 13.84 mm 的抗硫套管。在生产套管选择上依据普光地区高含酸性气体特性(H2S 含量范围 11.42 % ~17.05 %,最高井底分压 9.65 MPa;CO2 含量范围 7.77 % ~14.25 %,最高井底分压 6.5 MPa;Cl- 含量 10 000 ppm(1 ppm 即百万分之一);气藏温度 120 ~133 ℃;气藏压力 55 ~57 MPa)和相应国内外规范,选配原则为长时间与腐蚀气体接触的套管选用双防合金材质,其余部分选用普通抗硫材质。 即气层段及以上 200 m 的生产套管,选用镍基合金套管,其他选用高抗硫套管,选择原则和流程见图 1 和图 2。

《图1》

图1 管材选用分析图

Fig.1 The chart board of tubing selection

《图2》

图2 管材选用流程图

Fig.2 The flow diagram of tubing selection

结合普光气田储层特征及当时供货环境,生产套管优选了国际上著名的三家管材公司,即住友、曼内斯曼、特纳公司生产的合金抗硫套管,钢级型号分别为 SM2242 -110,VM825 -110,TN028,壁厚均为 12.65 mm。生产套管优选了上述 3 家公司生产的普通合金抗硫套管,钢级型号分别为 SM2242 -110,VM825 -110,TN028,壁厚均为 12.65 mm。加厚套管则选用了天钢的 TP110SS。

《4 井身结构优化[4,5]》

4 井身结构优化[4,5]

综合分析川东北探井井身结构,为安全、顺利钻达目的层,既要确保生产井满足高产长寿命要求,又要实现经济可行,井身结构设计优化的主要思路是在探井井身结构系列  508 mm -

508 mm -  339.7 mm -

339.7 mm -  273.1 mm -

273.1 mm -  193.7 mm -

193.7 mm -  146 mm 的基础上,形成以

146 mm 的基础上,形成以  273.1 mm 技术套管为设计核心,向上向下延伸的井身结构优化系列。即技术套管有一定的强度和较大的尺寸,既封隔陆相复杂地层,又为顺利钻达海相目的层提高保证。

273.1 mm 技术套管为设计核心,向上向下延伸的井身结构优化系列。即技术套管有一定的强度和较大的尺寸,既封隔陆相复杂地层,又为顺利钻达海相目的层提高保证。

《4.1 井身结构优化系列Ⅰ》

4.1 井身结构优化系列Ⅰ

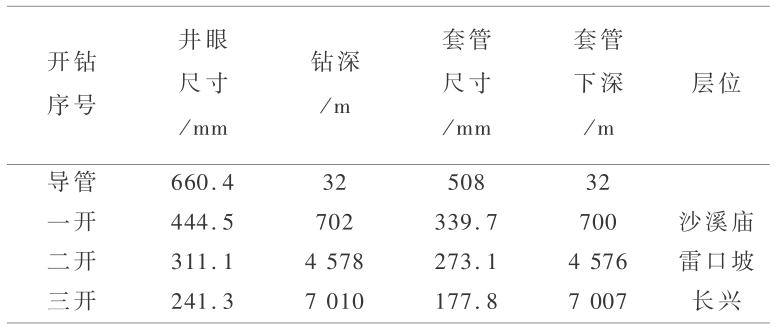

根据以上设计思想,形成了初期井身结构优化设计(各开次井眼和套管尺寸见表 1)。

《表1》

表1 井身结构优化系列Ⅰ

Table 1 The well structure optimization Ⅰ

采用该结构与同地区探井井身结构相比,不仅最大限度地采用大尺寸生产套管和保护生产套管基本不磨损,满足了高产开发采气工艺要求,有效保证完井下套管顺利和固井质量,也节省了钻井时间和投资。但该井身结构由于二开裸眼较长(大多在 3 000 m以上),钻头尺寸与技套环空间隙小,存在技套下入困难和固井质量难以保证的问题。

《4.2 井身结构优化系列Ⅱ》

4.2 井身结构优化系列Ⅱ

根据应用期间暴露出的问题,为了保证顺利下入  273.1 mm 套管并加大技术套管与井眼间隙,提高固井质量。经反复论证,将一开表层套管由

273.1 mm 套管并加大技术套管与井眼间隙,提高固井质量。经反复论证,将一开表层套管由  339.7 mm 优化为

339.7 mm 优化为  346.1 mm,从而二开钻头则由原有的

346.1 mm,从而二开钻头则由原有的  311 mm 增大为

311 mm 增大为  320 mm(各开次井眼和套管尺寸见表 2)。

320 mm(各开次井眼和套管尺寸见表 2)。

《表2》

表2 井身结构优化系列Ⅱ

Table 2 The well structure optimization Ⅱ

该井身结构加大了表套和二开钻头尺寸,增加了二开环空间隙,既保证了施工(尤其技术套管下入)的顺利,也有效地保证了固井质量。普光大部分开发井采用了该井身结构。

《4.3 井身结构优化系列Ⅲ》

4.3 井身结构优化系列Ⅲ

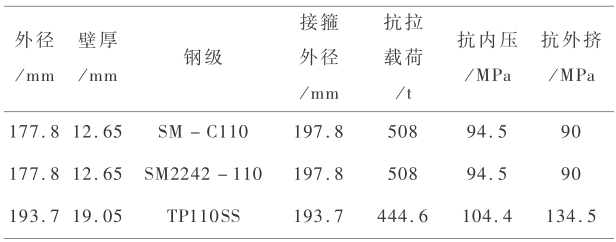

川东北地区自 20 世纪 60 年代勘探以来,普遍认为海相盐膏层基本不蠕变,大都使用常规设计套管,未发现因盐膏层段套管抗外挤强度不够而发生严重的套管变形现象。2008 年“5· 12”汶川大地震后检查发现,部分完成井在嘉五 ~四盐膏层段发生套管严重变形,针对这种特殊情况,经充分论证,在盐膏层段选择使用壁厚为 19.05 mm 高抗挤加厚套管,从而将抗挤强度从 90 MPa 增大到 134.5 MPa,保证了后续井井筒完整(套管性能表见表 3)。

《表3》

表3 套管性能表

Table 3 Performance parameter of casing

《4.4 井身结构优化系列Ⅳ》

4.4 井身结构优化系列Ⅳ

根据开发配产要求,普光气田高点部署高产试验井。 由此开展高产井井身结构优化,生产套管由全井下入  177.8 mm 优化为:

177.8 mm 优化为: 222.25 mm(井口以下 200 m) +

222.25 mm(井口以下 200 m) +  193.7 mm(回接) +

193.7 mm(回接) +  177.8 (盐层段矱193.7)mm(尾管)复合套管管串。实现在不增大井眼尺寸的前提下,有效加大了上部生产套管的内径尺寸,满足下大尺寸(

177.8 (盐层段矱193.7)mm(尾管)复合套管管串。实现在不增大井眼尺寸的前提下,有效加大了上部生产套管的内径尺寸,满足下大尺寸( 114.3 mm +

114.3 mm +  88.9 mm 油管)的采气管串的要求,为高产井提供了必要的条件,配产达 125 ×104 m3/d(2011 -5 井各开次井眼和套管尺寸见表 4)。

88.9 mm 油管)的采气管串的要求,为高产井提供了必要的条件,配产达 125 ×104 m3/d(2011 -5 井各开次井眼和套管尺寸见表 4)。

《表4》

表4 井身结构优化系列Ⅳ

Table 4 The well structure optimization Ⅳ

《5 实施效果》

5 实施效果

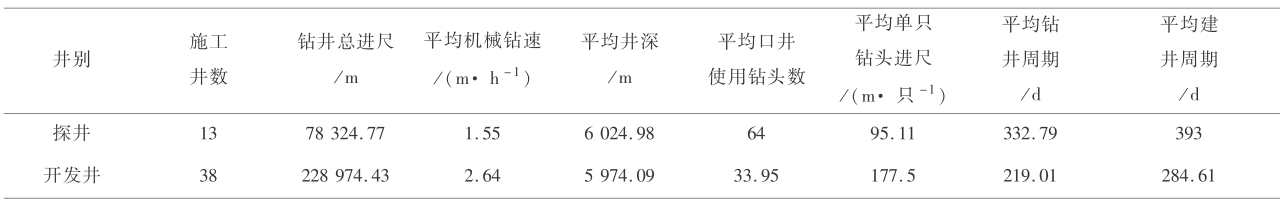

普光气田累计完成开发井 38 口(其中有 6 口超深水平井),钻井总进尺 228 974.43 m,平均完钻井深 5 974.09m,平均建井周期 284.61 d,平均钻井周期 219.97 d,平均机械钻速 2.64 m/h,平均单只钻头进尺 177.50 m/只,取芯收获率 92.01 %,固井质量合格率 100 %,产层固井优质率达 83 %,生产时效 83.92%,复杂时效 3.41 %,事故时效 8.18 %。与普光部署的13 口探井相比,平均井深减少 50.89 m,平均建井周期减少 108.39 d,减少了 27.58 %;平均钻井周期减少 112.80 d,减少了 33.90 %;平均机械钻速提高0.99 m/h,提高了 60.00 %;平均单只钻头进尺提高了 82.39 m/只,提高了 86.63 %;取芯合格率提高了 6.14 个百分点;固井质量合格率提高了 5.12 个百分点;生产时效提高了 1.98 个百分点;事故时效减少了 1.13 个百分点(见表5)。

《表5》

表5 普光气田钻井主要经济技术指标

Table 5 The main technical and economic indexes of Puguang gas field drilling engineering

《6 结论与建议》

6 结论与建议

通过普光气田井身结构优化研究与实践,对以  273.1 mm 套管为核心,向上向下延伸的井身结构优化系列有以下认识:

273.1 mm 套管为核心,向上向下延伸的井身结构优化系列有以下认识:

1)全井采用三开结构,技术套管封住陆相地层,为进入海相高危地层创造了基础条件,减少了复杂及事故的发生。同时,由于生产套管在钻井过程中几乎不发生磨损,从而最大限度地保护了生产套管,保证了生产井的本质安全。

2)表层套管优化为  346.1 mm,二开可选用

346.1 mm,二开可选用  320 mm 钻头,即在表层套管允许的最大下入直径内,尽可能提供较大尺寸的二开井眼,以保证

320 mm 钻头,即在表层套管允许的最大下入直径内,尽可能提供较大尺寸的二开井眼,以保证  273.1 mm 套管顺利下入和固井质量,实践证明二开中完质量基本得到保证。

273.1 mm 套管顺利下入和固井质量,实践证明二开中完质量基本得到保证。

3)三开采用  241.3 mm 钻头下入

241.3 mm 钻头下入  177.8 mm 套管,不仅可保证套管与井眼间隙,提高固井质量,也可以为开发提供较大的生产井眼,满足高产需要。整个气田生产管串均不低于

177.8 mm 套管,不仅可保证套管与井眼间隙,提高固井质量,也可以为开发提供较大的生产井眼,满足高产需要。整个气田生产管串均不低于  88.9 mm,平均配产 80 ×104 m3/d。

88.9 mm,平均配产 80 ×104 m3/d。

4)大部分井段可使用  139.7 mm 钻杆钻进。

139.7 mm 钻杆钻进。 241.3 mm 以上井眼均可使用

241.3 mm 以上井眼均可使用  139.7 +

139.7 +  127 mm 复合钻杆,大尺寸钻杆除可保证有足够的阻卡提拉能力外,还最大可能地减少钻杆内水力能量的损失,有利于提高循环排量与钻头的水力能量,这不仅有利于井下安全,也有利于提高钻井速度。

127 mm 复合钻杆,大尺寸钻杆除可保证有足够的阻卡提拉能力外,还最大可能地减少钻杆内水力能量的损失,有利于提高循环排量与钻头的水力能量,这不仅有利于井下安全,也有利于提高钻井速度。

5)考虑到二开井段过长,裸眼长度大都在 3 000 m 以上,套管下入困难及易循环蹩漏地层, 273.1 mm 套管易采用小接箍系列,为二开顺利中完提供有利条件。

273.1 mm 套管易采用小接箍系列,为二开顺利中完提供有利条件。

6)还需进一步开展井身结构优化研究与实践,为超深三高(高压、高产、高酸性)气田提供更科学、更安全、更经济的钻井井身结构。

京公网安备 11010502051620号

京公网安备 11010502051620号