《1 前言》

1 前言

随着能源和环保等问题日益显现,汽车的节能减排问题越来越受到汽车工业的重视。汽车轻量化可以有效减轻汽车的质量,是实现汽车节能减排的重要手段。但轻量化不应以牺牲车辆的安全性作为代价,而采用高强度钢材料可以在减轻汽车车身质量和提高汽车安全性能方面达到完美的统一,因而高强度钢材料在车身制造中的应用在不断加强[1,2] 。高强度钢材料在成形过程中存在回弹大和成形开裂等缺陷。热成形技术作为一种先进的成形技术,可以用来成形 1 500 MPa 级的高强度钢材料,因而也越来越受到汽车制造业的重视。

热成形技术是把特殊的高强度钢板加热到奥氏体化温度,随后将高温下的板料快速移动到带有冷却水通道的特殊模具内冲压成形并保压,板料在冲压成形的过程中发生马氏体转变,由此而得到含有马氏体组织的超高强度零件。热成形后零件屈服强度可达1 000 MPa,抗拉强度可达1 500 MPa。

热成形技术不仅具有高强度的优点,同时,由于是在高温条件下,板料的塑性和成形性好,热成形后的零件尺寸精度高,回弹量很小。采用热成形零件可以通过减少板厚、简化零件结构等方式来减轻构件质量,实现汽车轻量化,同时提高汽车的被动安全性能。正由于热成形技术的诸多优点,世界上各大汽车制造厂都将热成形工艺用于车门防撞梁、前后防撞梁以及 A、B、C 柱等安全件的制造[3~7] 。

本文针对某车型前防撞梁零件设计并制造热成形模具,进行小批量试制,并检测热成形零件的金相组织和力学性能。结果表明,热冲压成形后得到的零件形状完好,无起皱和开裂缺陷,符合工程设计要求;零件组织为马氏体组织,显微硬度在 HV400以上,零件的屈服强度可达1 000 MPa,抗拉强度达到1 400 MPa以上。本文的热成形小批量试验过程为该零件的工业化生产提供了重要的指导价值。

《2 试验材料及方法》

2 试验材料及方法

《2.1 试验材料》

2.1 试验材料

采用某高强钢材料,其牌号为22MnMoB,材料的化学成分如表1所示。

《表1》

表1 22MnMoB的化学成分

Table 1 The chemical composition of the 22MnMoB %(质量分数)

材料板厚为1.82 mm,状态为热轧之后冷轧,再退火。材料基体组织为铁素体加珠光体,金相组织如图1所示,材料的显微硬度约为HV182,材料的抗拉强度为800~900 MPa,延伸率为3.61 %~6.09 %。

《图1》

图1 原始板材的显微组织

Fig.1 The microstructure of the original sheet

《2.2 试验设备》

2.2 试验设备

本文采用的试验设备是华中科技大学研制的 “数字化高强度钢热成形试验线”,其主要设备为 200 kN 电伺服压力成形机、氮气氛箱式加热炉和 ABB公司产的IRB 4 600型的上料机械手。

试验中所试制的某款车型前防撞梁零件的数模如图 2 所示,其尺寸约为 1 070 mm×175 mm× 80 mm,零件厚度为1.8 mm。根据该零件开发出带冷却水通道的热成形模具,模具采用镶拼结构,模具示意图如图3所示。

《图2》

图2 前防撞梁零件数模示意图

Fig.2 Sketch map of the front bumper

《图3》

图3 模具示意图

Fig.3 Sketch map of the mould

《2.3 试验工艺》

2.3 试验工艺

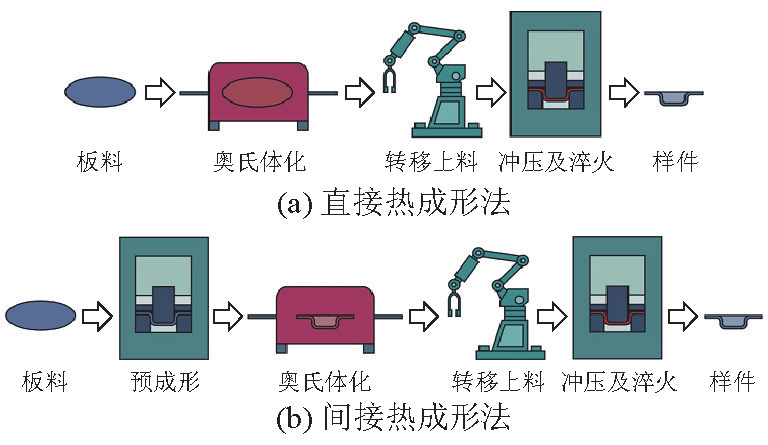

实际热成形工艺分为直接热成形法和间接热成形法。直接热成形法是将板料放入加热炉中加热到适当温度后,在高温阶段进行冲压成形。而间接热成形法是通过模具先将板料进行冲压成形,然后将预成形件加热到高温状态,再转移到热成形模具中进行冲压成形。两种热成形法的工艺流程示意图如图4所示。

《图4 》

图4 热成形工艺流程示意图

Fig.4 Sketch map of the hot stamping process

本文试验采用直接热成形法,将冷板坯置于托料架上,通过机械手送入带有氮气保护的加热炉中进行加热;板坯以15 ℃/s的速度加热至940~960 ℃,在此温度范围内保温 4~6 min,之后通过机械手夹持板坯快速出炉,并迅速转移至模具的托料架上;通过对输送路径的优化,坯料出炉及被转移至模具上的时间约为4 s。试验中使用电伺服压力机进行冲压,模具快下速度为 300 mm/s,在与板料接触后的冲压过程中,模具冲压速度为 50 mm/s,本次试验中整个冲压时间约 2 s,模具的保压淬火时间约为20 s。

《3 试验结果与分析》

3 试验结果与分析

《3.1 热成形数值模拟》

3.1 热成形数值模拟

在热成形试验之前,首先对成形工艺进行数值模拟分析,预测零件的成形性能,避免实际试制中出现成形缺陷。

采用LS-DYNA软件建立热成形数值模拟模型,材料模型选用MAT-106号模型即热弹粘塑性材料,模具与工件之间的换热系数取为1 200 W/(m2 ∙K),添加石墨润滑时的摩擦系数取0.18,未添加石墨润滑时的摩擦系数取0.4[8] 。本文试验所采用的22MnMoB材料其力学性能和热物理性能与22MnB5材料类同,故在计算中输入22MnB5在不同温度下的真应力真应变曲线和热物性参数进行计算,22MnB5的真应力真应变曲线如图5所示[9] ,计算结果如图6所示。

《图5》

图5 22MnB5材料的真应力真应变曲线(0.1/s)

Fig.5 Stress versus strain curves at different temperatures for 22MnB5 steel(0.1/s)

《图6》

图6 零件的成形极限图

Fig.6 Forming-limit diagrams of the parts

从计算结果可以看出,不添加石墨润滑时冲压零件会出现开裂,而添加石墨润滑时零件成形性能良好,故在本文的试验中将添加石墨润滑。

《3.2 零件的宏观形状》

3.2 零件的宏观形状

在本文的试验条件下,经过热成形冲压出样件,对样件进行激光切边及打孔、表面抛丸和涂漆等工艺处理后,零件如图7所示。

《图7》

图7 前防撞梁样件

Fig.7 The components of front bumper

零件宏观形状完好,无明显起皱和破裂缺陷出现,采用海克斯康便携式关节臂扫描仪对零件原始数据进行采集,机器的数据采集误差在 0.1 mm 以内。

采用Geomgic Qualify 12软件对实测点云与理论数模进行比对。比对原理是:首先采用特征点(孔、槽)进行特征对齐比对,再采用最佳拟合对齐方式比对,最后得出比对结果。为了将比对后的实测点云与理论数模的误差直观地表示出来,采用 Geomgic Qualify 12软件中的3D比对色谱表示两者之间的误差。数字为“正”时表示此处实测点云比理论数模大;数字为“负”时表示此处实测点云比理论数模小(在所处的视图上,面向人体为正方向,实测点云和理论数模的值都为正值)。

结果如图8所示,图中的云图为两者之间的距离差,可以看到,主体部份的偏差小于0.5,零件精度满足设计要求(≤1.0 mm)。结果表明,作为高强度钢材料,采用热成形工艺,零件的回弹量很小,尺寸精度较高。

《图8》

图8 数模扫描比对图

Fig.8 Contrast of the scanning and original model

《3.3 样件的组织和性能分析》

3.3 样件的组织和性能分析

按如图9所示的编号位置切取金相试样,其中 4号位置在防撞梁侧壁上。试验后得到的金相照片如图 10 所示。从图 10 中可以看出,热成形后得到的零件的金相组织为全马氏体组织,马氏体组织分布均匀。

《图9》

图9 金相取样位置

Fig.9 The positions of the metallograph

《图10》

图10 样件微观组织

Fig.10 The microstructure of the component

对所取金相位置的试样进行显微硬度测试,结果表明,试样显微硬度为HV423~HV466,比材料的初始显微硬度值(HV182)有显著提升,热成形工艺可以大幅度提升材料的显微硬度值。

按如图11所示的编号位置切取试样测量其材料厚度,厚度值如表2所示。由表2可以看出,零件绝大部分位置的厚度值变化很小,其值在1.80~1.83 mm 内。在零件的中心凹槽位置,零件厚度值明显减少,仅为1.42 mm,零件中间位置可以看成一个胀型过程,材料厚度减薄明显。在前文的数值模拟中也可以看出,零件在该位置易出现开裂。因此在本零件的热冲压工艺中,必须增加板料在高温条件下的流动性,有效控制中间凹槽位置的材料减薄,避免成形缺陷的产生。

《图11》

图11 厚度测量取样位置

Fig.11 The measure positions of the thickness in the component

《表2》

表2 零件的厚度值

Table 2 The results of thickness

按照图12位置取样进行拉伸试验,试验结果如表3所示。由表3可知,零件绝大部分位置的屈服强度在1 000 MPa以上,抗拉强度在1 400 MPa以上,延伸率在10 %以上,零件各部分位置的力学性能分布均匀,差异不大。从结果上看,热冲压成形制得的防撞梁零件力学性能良好,可满足工程需要。

《图12》

图12 拉伸试验取样位置

Fig.12 The positions of the tensile test in the component

《表3 》

表3 样件的力学性能

Table 3 The mechanical properties of the component

《4 结语》

4 结语

在本文的工艺条件下对前防撞梁样件进行热成形工艺试制,开发了带冷却水通道的热成形模具并试制出样件。检测结果表明:所试制的样件形状合格,热成形零件成形后的组织为马氏体组织,显微硬度分布为 HV423~HV466,材料的屈服强度分布为 1 000~1 100 MPa,抗拉强度分布为 1 400 ~ 1 500 MPa,断后延伸率超过10 %,零件力学性能良好,满足工程要求。

京公网安备 11010502051620号

京公网安备 11010502051620号