《1 前言》

1 前言

变形铝合金汽车板主要用于制造汽车内外覆盖件的冲压件,与钢制冲压件相比,可以明显降低冲压件的质量,实现其轻量化[1] 。它作为发动机罩板等覆盖件还可以减少碰撞等行为的伤害,从而有利于实施碰撞对行人的保护法规,有利于汽车产品的出口[2] 。作为汽车冲压件的铝合金板材性能要求较高[3] ,尤其是作为汽车外覆盖件时对其表面质量要求较高,以确保其冲压构件在油漆烘烤后的表面光鲜性。铝合金板材作为汽车冲压件较常见的缺陷为由于失效产生拉伸时的屈服点伸长,在冲压构件上引起表面起皱。研究表明具有立方织构的粗晶或者晶粒大小的不均匀都将导致橘皮产生;已有工作曾研究观察了变形表面橘皮的形貌并分析了钢板变形时橘皮的成因[4,5] ,本文对铝合金板材拉伸变形时橘皮成因的研究进展进行了评述,将展示有无橘皮形貌的铝合金板材的组织和拉伸性能、有无橘皮试样拉伸变形前后的表面形貌、表面滑移带、粗糙度和拉伸断口的形貌,展示纳米硬度的新近研究成果并给出橘皮的纳米硬度表征[6] 。文章将进一步综述关于铝合金板材橘皮形成的电子背散射衍射技术(EBSD)和X射线的测量成果[7] ,在分析综合的基础上,进一步深化关于铝合金橘皮成因的认识,并提出橘皮成因的变形模型,改进与避免橘皮产生有关的措施和建议。

《2 铝合金汽车板橘皮的形貌观察》

2 铝合金汽车板橘皮的形貌观察

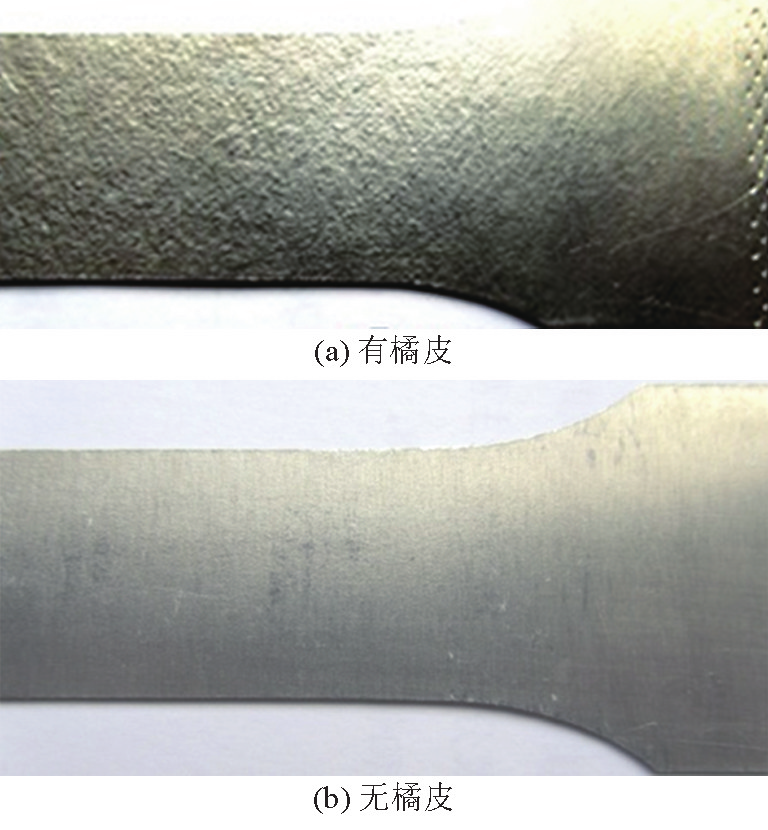

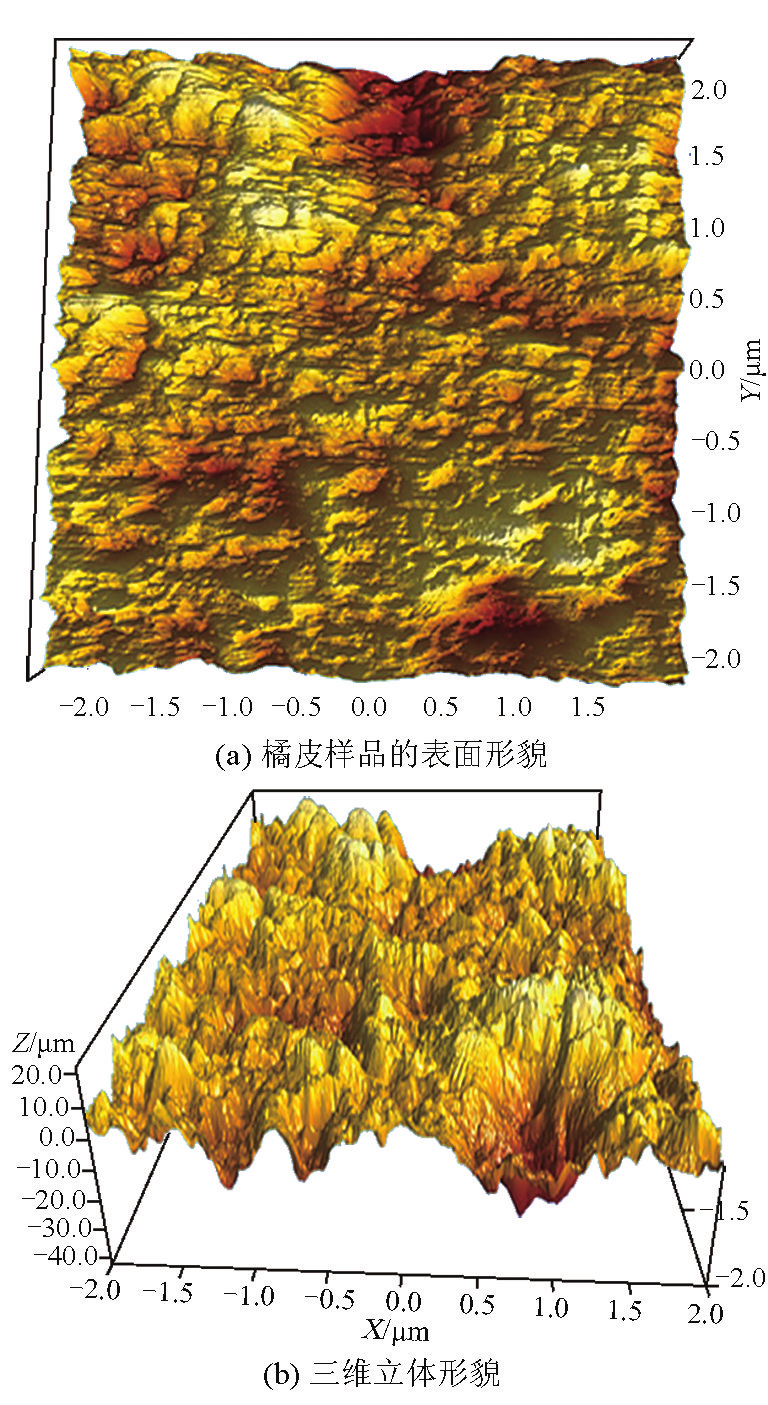

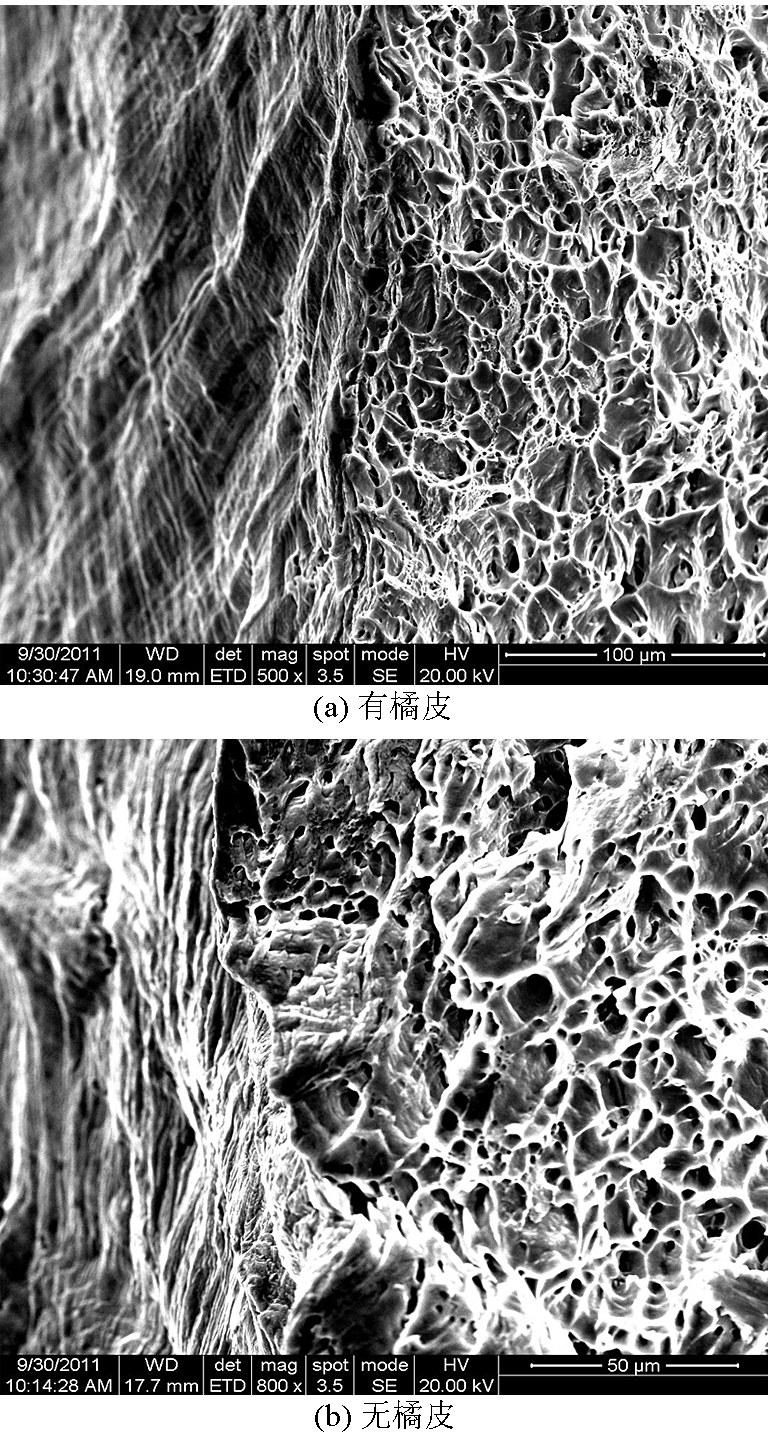

文献[6]曾对拉伸变形后有无橘皮的试样表面进行了系统的观察和研究,所用的铝合金为 6016,合金成分(%,质量分数):Si=0.70、Mn=0.065、Cu< 0.05、Mg=0.56、Cr<0.04、Zn<0.05、Ti=0.026、Fe=0.06、Al 余之。板材为 1.2 mm 的薄板,经 T4Pd 处理。拉伸变形后表面形貌见图1[6] ,三维激光扫描测定的有橘皮样品的表面形貌见图2[7] 。从图1和图2 中可以看出,拉伸变形后粗糙的表面形貌非常像橘子皮,特别是在激光扫描下的图像更加形象;而在三维状态下,更像粗糙的核桃皮。其表面粗糙度的测量结果见表1,粗糙度曲线见图3。

《图1》

图1 有橘皮和无橘皮试样表面形貌对比

Fig.1 The surface morphology comparison of tension samples with orange peel and non orange peel

《图2》

图2 橘皮表面的三维立体形貌

Fig.2 Three-dimensional morphology of orange peel surface

《图3》

图3 粗糙度曲线

Fig.3 Roughness curves

《表1》

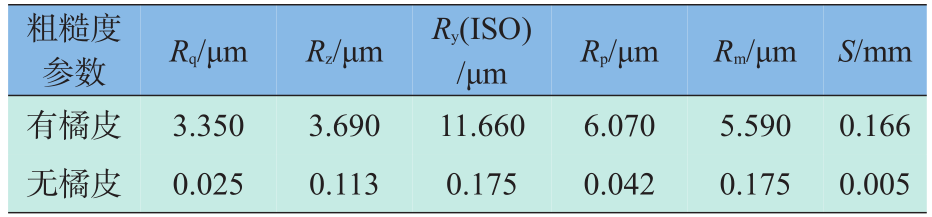

表1 有无橘皮表面粗糙度(测量范围0.8 mm)

Table 1 Surface roughness for samples with orange peel and non orange peel(measurement range 0.8 mm)

表1中,R q为轮廓的均方根误差,即在取样的长度范围内轮廓偏距的均方根值;R z为微观不平度,即在取样长度内5个最大轮廓峰高平均值与5个最大轮廓谷深平均值之和;R y为轮廓的最大高度,即在取样长度内轮廓峰顶线与轮廓谷底线之间的距离; R p为轮廓最大峰高,是在取样长度范围内从轮廓峰顶线至中线的距离;R m为轮廓最大谷深,是在取样长度范围内轮廓谷底线至中线的距离;S 为轮廓单峰的平均间距,即在取样的长度范围内轮廓单峰间距的平均值。

表1数据表明,橘皮表面与无橘皮表面相比,其粗糙度参量都高得多,而这样的粗糙度在油漆后会严重影响油漆表面的光鲜性,造成冲压件表面不合格和废品。

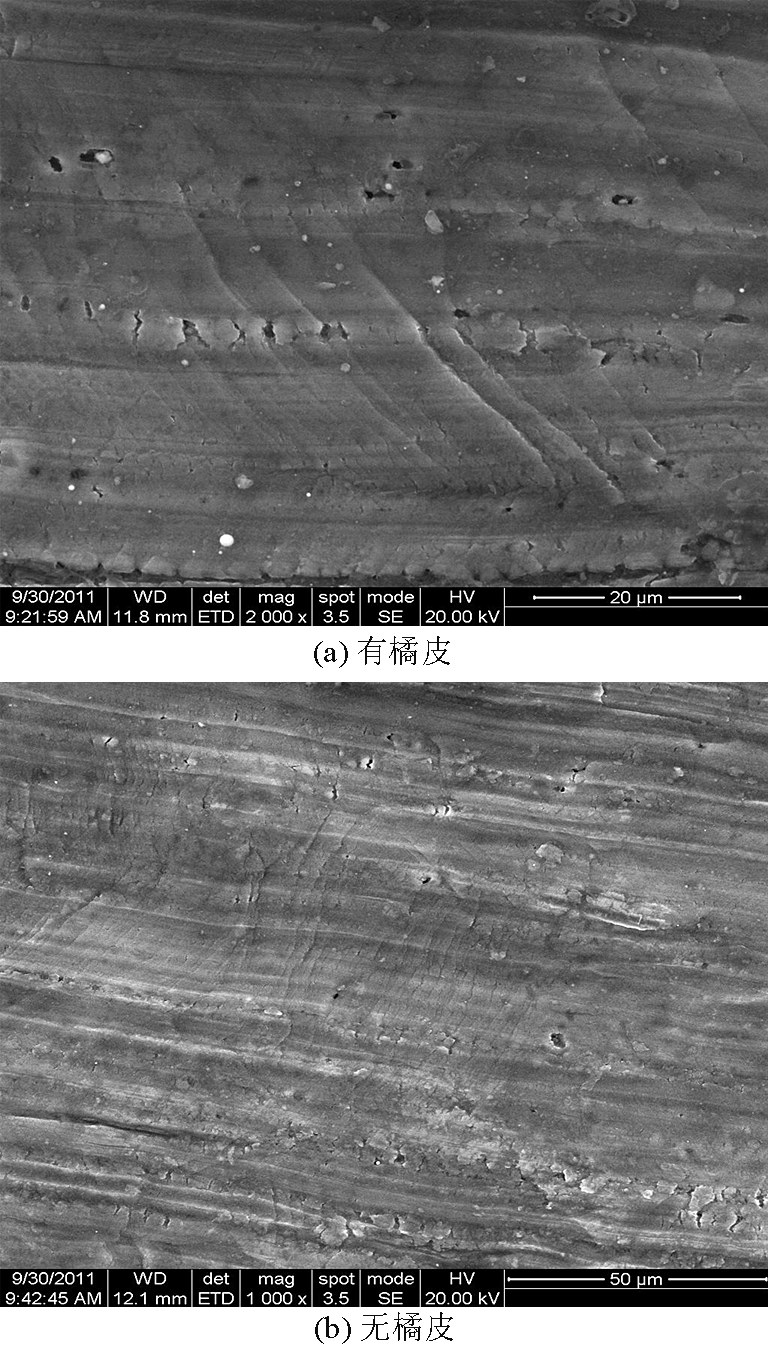

在扫描电子显微镜(SEM)下对有橘皮表面和无橘皮表面进行了观察,其典型图片见图4。由图4可以明显看出样品表面的变形和滑移带的形成,在有橘皮样品的表面滑移带的相交处形成了橘皮表面的凸起,在更高的倍数下,可以看出有明显的表面微裂纹(见图4a)。众所周知,滑移带是晶体内某些部分的滑移面进行滑移后与晶体表面相交,在交界面所形成的一种组织特征[8] 。对比无橘皮样品可以看出,有橘皮样品中的滑移带要宽得多,数量少得多。在无橘皮的样品中,滑移带数量多且细,在滑移带的相交处几乎没有发现任何微裂纹,整个表面显得平整。变形后的无橘皮样品不影响油漆后的光鲜性。

《图4》

图4 有橘皮和无橘皮表面的SEM图像

Fig.4 SEM on the surface of tension samples with orange peel and non orange peel

《3 拉伸断口形貌特征》

3 拉伸断口形貌特征

文献[6]曾对拉伸后有无橘皮的断口形貌进行了SEM观察对比,100倍下的断口形貌对比见图5。由图5可以看出,有橘皮样品的韧窝宽度比无橘皮样品的韧窝宽度要宽得多,二者分别为 65~70 mm 和 40~45 mm,即有橘皮的拉伸试样断口剪切唇的宽度较窄,而无橘皮的拉伸试样断口剪切唇的宽度较宽,这与两个样品的延性不同有一定的对应关系。剪切唇是在临界分切应力作用下使晶体产生滑移所形成的,剪切唇宽的样品其延性要高[9] 。对比两种材料的剪切唇,有橘皮的拉伸试样断口剪切唇中的滑移带较宽,并且交滑移的图像不明显(见图 6a);无橘皮的拉伸试样断口剪切唇中的滑移带密集,具有明显交滑移的形貌,这和断口中表面层滑移带的宽窄形貌相一致(见图6b)。这种形貌表明,两种材料在拉伸变形时所启动的滑移系是不同的,有橘皮材料启动相邻晶粒的滑移系较少,无橘皮材料启动相邻晶粒的滑移系较多,其交滑移现象十分明显和活跃,导致出现较宽的剪切唇。

《图5》

图5 有橘皮和无橘皮的拉伸断口对比

Fig.5 The fracture of tension samples with orange peel and non orange peel

《图6》

图6 有橘皮和无橘皮拉伸断口的剪切唇形貌

Fig.6 The shear lip morphology of tension samples with orange peel and non orange peel

有橘皮和无橘皮试样的韧窝形貌也有明显不同,有橘皮试样的拉伸断口韧窝较大,相对较浅,且局部地方拉长变形明显(见图7a),而无橘皮试样的拉伸断口韧窝较小,且深度较深,难以找出明显拉伸变形的韧窝(见图7b)。这些特征与有橘皮样品变形不均匀,无橘皮样品变形较均匀,以及韧窝区的宽窄等特征相一致。这与文献[10]中的拉伸断口形貌相一致。实际上,延性断裂过程是一个缓慢的过程,在单独拉伸时,当加工硬化增加的强度不足以补偿截面收缩减少的强度时,就产生了缩颈。缩颈的形成代表了3种应力状态的形成,在缩颈的中心就产生了3组拉应力,在这一应力的作用下,在夹杂物等缺陷处会形成小孔洞,这些孔洞逐渐汇集成一个裂口,裂口沿垂直于拉伸的方向扩展,直到接近试样表面,然后沿着局部应力集中的切应变平面(和拉伸轴呈 45°角)传播,形成杯锥断口的锥面部分[11] 。按照这一延性断裂过程,材料的加工硬化能力对断口的形貌即剪切唇的宽度和中间韧窝宽度的比值有重要的影响。一般橘皮形成时材料的晶粒粗大,加工硬化能力远小于无橘皮的细晶粒组织材料,因此就形成了前述的有橘皮和无橘皮的断口组织特征。

《图7》

图7 有橘皮和无橘皮拉伸断口形貌

Fig.7 The dimples in fracture of tension samples with orange peel and non orange peel

《4 表面橘皮的纳米硬度表征》

4 表面橘皮的纳米硬度表征

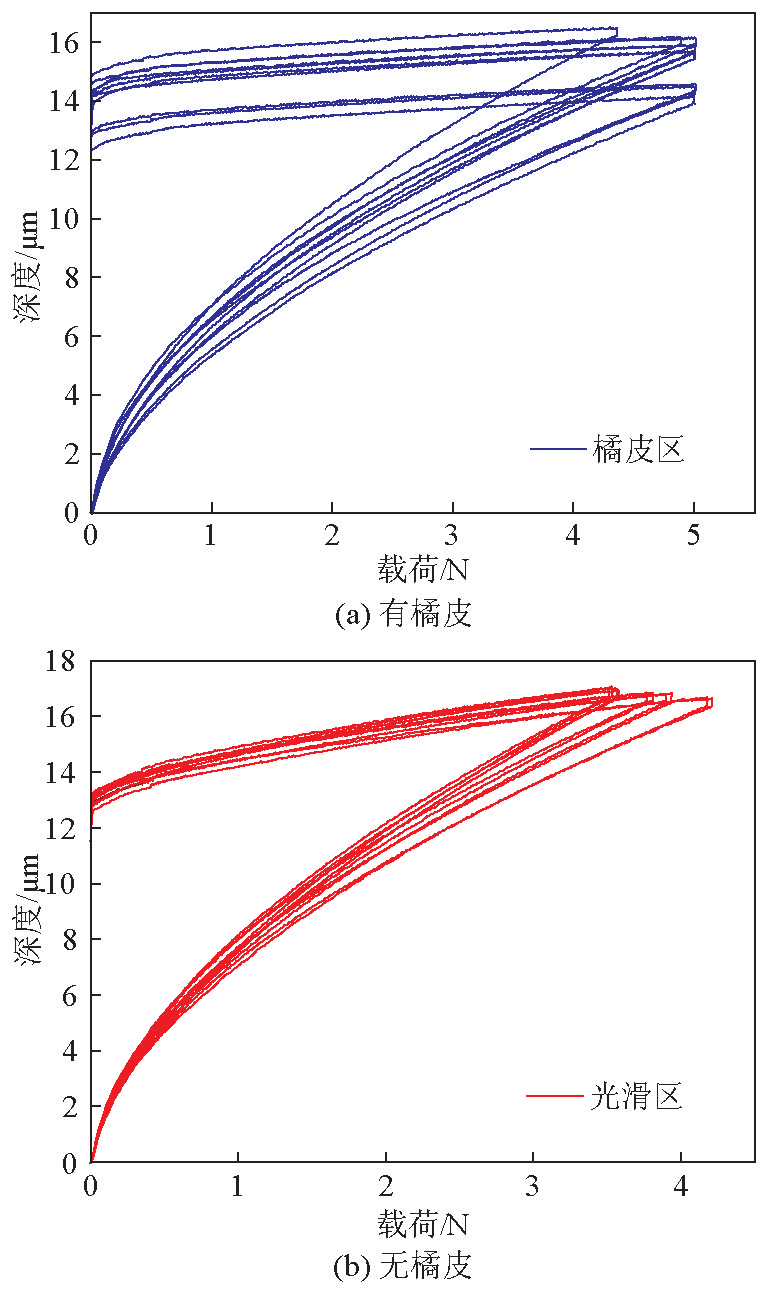

长期以来,对表面橘皮的表征均以表面形貌的特征为依据,对橘皮的物理和力学本质缺乏了解。文献[6]首次尝试对表面橘皮进行纳米硬度测试,以探讨有无橘皮样品纳米硬度的表征特性,图8给出了有无橘皮样品表面纳米硬度的测量曲线即载荷压痕深度曲线,试验结果见表2。

《图8》

图8 有橘皮和无橘皮样品表面纳米硬度测量曲线

Fig.8 Nano hardness testing curves on surface of samples with orange peel and non orange peel

《表2》

表2 有无橘皮样品的纳米硬度试验结果

Table 2 The result of nano hardness tests for orange peel sample and non orange peel sample

从表2可以看出,有橘皮样品的纳米硬度最大载荷以及弹性模量(在弹性范围内,单位变形深度的负荷值)均远高于无橘皮样品;而无橘皮样品的最大压入深度和塑性变形的深度远大于有橘皮样品,即经过拉伸变形后,有橘皮样品的微区硬化远高于无橘皮样品。

多晶体由不同取向的多个晶粒组成,在室温下铝合金为面心立方,有12个滑移系。当铝合金承受外力,某一晶粒对外力的位向有利于变形时,将首先变形,而由于临近晶粒的位向和不同方向弹性模量的差异,晶粒间承受不均匀的应力,导致不均匀变形;和小尺寸的晶粒相比,大尺寸晶粒有利于滑移方向的晶粒内部可启动的滑移系较少,因此在晶界就会产生较大的应力,当相邻晶粒开始滑移变形时,晶界的这一应力才得以松弛。对于大尺寸晶粒,不同位向的晶粒其滑移不易通过晶界传至相邻的晶粒,形变结果为晶界变形较大,并且变形由内扩大出现类似竹节状的多晶体变形。粗晶粒相比细晶粒更容易出现不均匀变形,滑移系少的金属材料比滑移系多的金属材料也更容易出现不均匀变形,而当不均匀变形达到一定程度时,即表现出宏观可见的橘皮。有橘皮试样由于变形的严重不均匀性,晶界处产生了严重的内应力累积,从而使之发生形变硬化,导致微区内纳米的压痕硬度升高,最大载荷上升,最大压入深度和塑性变形深度减小。

虽然纳米硬度测试已经明确表示了有橘皮和无橘皮样品的纳米硬度的响应有明显不同,有橘皮样品的塑性变形能力下降,纳米硬度升高,最大载荷和弹性模量都升高,而这些特性是一种表层性能变化的反映,用其他测量参量还无法反映橘皮形成后的一些表层特性。但目前这仅仅是一个初步的尝试,只能通过有橘皮和无橘皮样品的对比才能反映二者的变化。因此,如果通过进一步的研究和积累,能建立起一种物理和力学模型,直接通过纳米硬度测试就可以有效反映变形材料的橘皮效应,那将是橘皮效应纳米压痕的进一步定量表征。

《5 铝合金板材表面形貌的EBSD分析》

5 铝合金板材表面形貌的EBSD分析

EBSD 因制样简单,能对大面积区域进行晶体学取向信息的快速统计分析等优点而在材料的微观组织表征领域取得了广泛应用[12] 。通过样品面扫描采集到的数据不但可以绘制取向成像图,还可以绘制极图、反极图,计算取向差分布函数。在很短的时间内就能获得关于样品的大量的晶体学信息,如晶体织构和界面取向差,晶粒尺寸及形状分布,晶界、亚晶及孪晶界性质分析,应变和再结晶的分析,相鉴定及相比计算等。

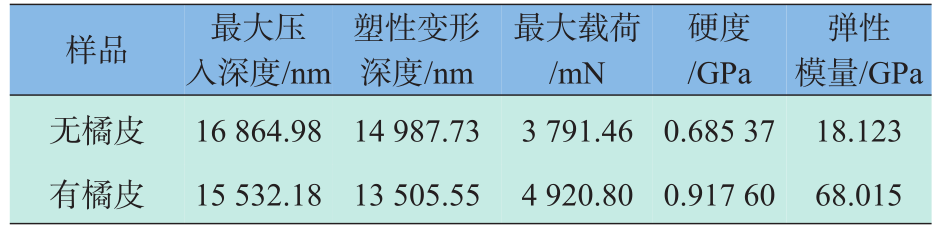

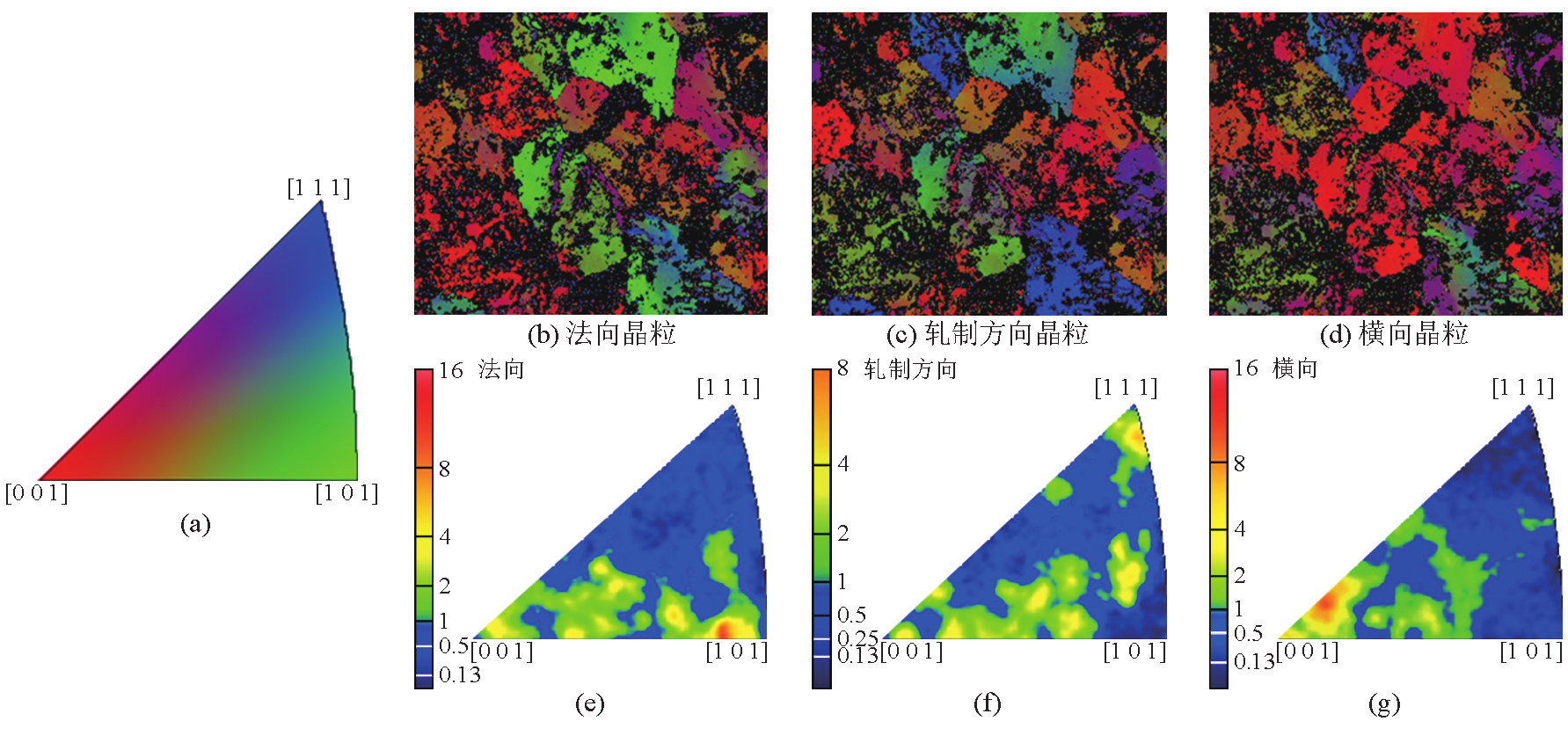

文献[13]曾用EBSD研究了AA3104和AA1050 铝合金板不同冷变形后的组织演化过程和织构变化,并计算了界面取向差的分布图。文献[3]曾用 EBSD分析了ST14钢板中橘皮缺陷的成因,并认为其与变形过程中织构的形成有一定的关系;文献[7] 对比研究了有橘皮和无橘皮样品的EBSD图像,合理解释了在变形铝合金汽车板(6016)中橘皮形成的原因,其中无橘皮样品的微变形区和大变形区的晶粒取向的EBSD试验结果见图9、图10,有橘皮样品的微变形区和大变形区的晶粒取向的EBSD试验结果见图11、图12。

《图9》

图9 无橘皮样品的微变形区晶粒取向图

Fig.9 Grain orientation map in micro deformation zone of non orange peel sample

《图10》

图10 无橘皮样品的大变形区晶粒取向

Fig.10 Grain orientation map in large deformation zone of non orange peel sample

《图11》

图11 有橘皮样品微变形区晶粒取向

Fig.11 Grain orientation map in micro deformation zone of orange peel sample

《图12》

图12 有橘皮样品大变形区晶粒取向

Fig.12 Grain orientation map in large deformation zone of orange peel sample

对比图9、图10可以看出,无橘皮样品的微变形区的晶粒取向已存在[0 0 1]取向特征,但还存在一些分散的其他取向。较大变形区晶粒[0 0 1]取向变得明显,其他取向减少,说明在拉伸过程中,晶粒发生一定转动,向[0 0 1]靠拢。但在有橘皮样品中微变形区晶粒有[0 0 1]取向倾向,还存在一些其他取向。在较大变形区晶粒形成强烈的[0 0 1]取向,其他取向明显减少,说明在拉伸过程中,该样品的晶粒发生明显的转动,其取向向[0 0 1]靠拢。

有橘皮和无橘皮样品比较而言,无橘皮样品在拉伸过程中晶粒发生的转动比有橘皮样品要小得多。推测这是由于有橘皮样品中晶粒较大,在拉伸过程中晶粒有足够转动的空间,而无橘皮样品晶粒较小,周边相邻的晶粒较多,其转动范围和转动量受周边晶粒的限制较多,因此其转动量较小,晶粒取向倾向也较小。由于有橘皮样品中晶粒的转向大,各晶粒的变形差异也大,对拉伸方向比较有利的变形取向的晶粒容易发生变形,但这种变形不容易传递到相邻晶粒,由于这类变形取向有利的晶粒受周围晶粒拘束较小,易随变形而发生转动,只是在晶界发生变形累积,造成表面凹凸不平,即宏观上的橘皮。以上这些结果与钢铁材料拉伸变形过程中橘皮产生的原因以及EBSD的分析结果类似。

为了进一步证明在拉伸过程中晶粒转动织构的形成,文献[7]进行了有橘皮和无橘皮的铝合金板材的X射线衍射分析,图13给出了有橘皮样品的微变形区和大变形区的X射线衍射图谱。图14给出了美国材料与试验协会(ASTM)衍射卡片铝的标准衍射图谱数据。标准图谱中的最强峰是(1 1 1)面,次强峰为(2 0 0)面,试验样品无论是微变形区还是大变形区,最强峰都是(1 0 0),并且峰值远远高于其他峰,这说明实验样品有很强烈的(1 0 0)织构。另外,(1 0 0)的法向就是[0 0 1],这与EBSD的结果。

《图13》

图13 有橘皮样品的微变形区和大变形区的X射线衍射图

Fig.13 X-ray diffraction map of micro deformation and larger deformation zone of orange peel

注:单位s-1 与cps等价,其中cps=counts per second

《图14》

图14 衍射卡片04-0787铝的标准数据

Fig.14 The 04-0787 aluminous data standard of diffraction

《6 有橘皮和无橘皮铝合金汽车板的力学性能和晶粒度分析》

6 有橘皮和无橘皮铝合金汽车板的力学性能和晶粒度分析

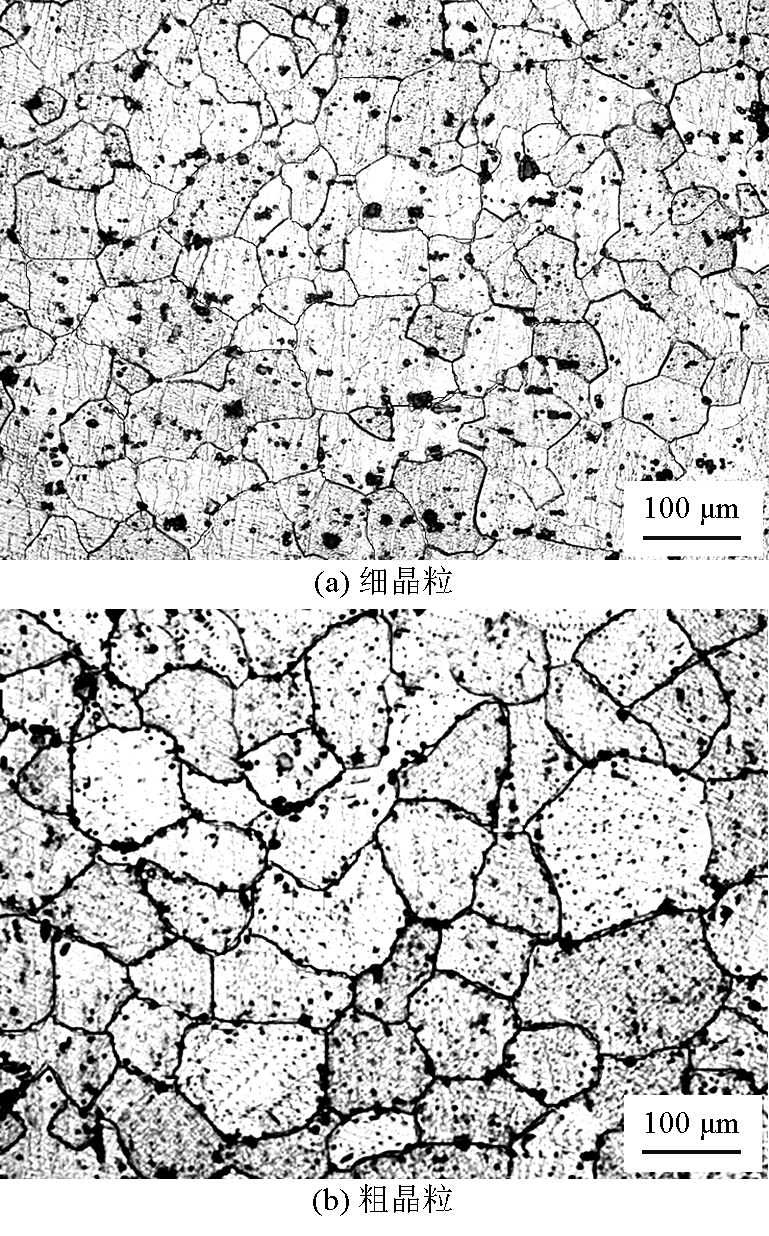

文献[6]详细测定了两种组织的铝合金板材的力学性能,测定后检查拉伸样品的表面有无橘皮,两种板材的金相见图15,力学性能见表3和表4,表中列出了平行于轧向、垂直于轧向和与轧向成 45° 的相关力学性能。

《图15》

图15 铝合金板材的金相组织

Fig.15 Metallographic structure of aluminum alloy sheet

从表 3 和表 4 可以看出,有无橘皮样品的力学性能区别不明显,只有r 值和均匀延伸率有明显区别,这可能是影响橘皮形成和反映橘皮材料特征的因素之一。有橘皮样品的总延伸率也低于无橘皮样品,这和有橘皮样品的晶粒度较粗是一致的。通常情况下,细晶粒的铝合金具有较高的均匀延伸率和总延伸率,r 值通常和晶粒大小有关,更和晶粒的取向有关[14] 。

《表3》

表3 有橘皮与无橘皮拉伸样品力学性能

Table 3 The mechanical properties of tension samples with orange peel and non orange peel

注:R p0.2为塑性应变为0.2 %时的屈服强度;R m 为抗拉强度;A 80为总延伸率;A u为均匀延伸率

《表4》

表4 有橘皮与无橘皮板材样品的n 值和r 值

Table 4 The n value and r value of tension samples with orange peel and non orange peel

注:n 为加工硬化指数;r 为各向异性比

从力学性能和拉伸后的表面形貌可以看出,有橘皮和无橘皮样品其显微组织的主要区别是晶粒的大小不同,粗晶粒的显微组织是导致铝合金板材变形后产生橘皮的主要原因,粗晶和细晶的变形模式以及粗晶产生的不均匀变形和由此引发的表面橘皮现象的示意图见图 16[15] 。有关晶粒度的影响和钢铁材料变形后产生橘皮的结果一致[4,5] 。产生橘皮的临界晶粒大小的预测和控制正是笔者继续进行的工作。如果通过微观力学的模拟能对这方面的工作有所帮助,也是非常有意义的。

《图16》

图16 粗晶和细晶拉伸变形中的响应特性图

Fig.16 The diagrammatic presentation of response characteristics in tensile deformation for coarse grain and fine grain

《7 结语》

7 结语

本文对铝合金板材拉伸变形时橘皮的成因进行了分析和综述,对其研究进展总结如下。

1)橘皮是晶粒和晶界大小变形不同形成的凹凸不平的粗糙表面,其宏观形貌和橘子皮十分类似。它的存在将影响冲压件表面的光鲜性和油漆的效果。用表面粗糙度曲线可以明显区别有橘皮和无橘皮试样的形貌,用轮廓的最大高度和轮廓的最大谷深即可表征橘皮的特征尺寸。

2)扫描电镜下,拉伸后有橘皮样品表面滑移带较宽,不同位向的滑移带的交汇处有小的微裂纹,而无橘皮样品的滑移带窄,滑移带交汇处没有微裂纹,表面平滑。

3)有橘皮样品的拉伸断口中,剪切唇宽度较窄,韧窝区宽,韧窝浅,并有明显的拉伸变形。无橘皮样品的拉伸断口中剪切唇宽度较大,韧窝区较窄,韧窝深,且无明显拉伸变形,这与两种样品的总延伸率和均匀延伸率的不同相一致,即剪切唇宽的样品具有更高的均匀变形性。

4)纳米硬度的一些特征参量可以表明和证明有橘皮试样和无橘皮试样的表面硬化特性和变形的不均匀性,有橘皮试样的纳米硬度、弹性模量均高于无橘皮试样,而压痕的最大深度和塑性深度则小于无橘皮试样。

5)新近对拉伸变形后有无橘皮样品的EBSD和 X射线晶粒取向测定的研究结果表明,有橘皮样品有明显的晶粒取向倾向,在拉伸变形过程中晶粒明显发生转动,形成明显的[0 0 1]取向,结合力学性能和晶粒大小的研究结果,有橘皮样品晶粒较粗或者晶粒大小不均匀,在拉伸变形过程中粗晶粒沿变形方向发生的转动受周围晶粒的拘束较小,导致晶粒向着有利于变形的方向转动,从而导致在拉伸变形中继续发生变形并使变形在晶界累积,造成样品的不均匀变形,形成表面橘皮。而细晶粒由于在拉伸变形过程中发生的转动受周围晶粒的限制,所以每个晶粒的变形易传递到相邻晶粒,使变形难以在晶界发生累积,即不易发生表面的不均匀变形,不易产生橘皮。

6)由于现代检测手段的进展对橘皮的成因分析已经有一些新的结果,但仍然停留在定性的分析和认识上。进一步开展微观组织模拟并利用现代先进的检测手段对橘皮成因和橘皮形貌进行定量和半定量描述,逐步由定性认识提升为定量理论,形成预防和避免橘皮产生的科学理论基础。

京公网安备 11010502051620号

京公网安备 11010502051620号