《1 前言》

1 前言

随着桥梁跨度的增加,为保障抗风安全需要采取多种措施,有时不得不为此增加主梁宽度,锚碇的设置受地质条件的限制、特别是在长江下游冲积平原的软土地段,悬索桥主缆、主塔、锚碇的工程规模随跨度加大迅速增加、工程造价随之上升。 为提高跨越能力但不增加桥跨跨度,三塔乃至多塔悬索桥应运而生。

泰州大桥是国内首座三塔悬索桥,也是世界上第一座跨径超千米的三塔悬索桥,该桥位于江苏省境内长江中段,通过两个连续的主跨跨越长江主航道。 主桥三塔悬索桥分跨布置为(390 +1 080 + 1 080 +390)m。 根据对三塔悬索桥结构行为的研究,泰州大桥中塔采用纵向人字型全钢塔。 文章介绍该桥钢中塔一些关键构造的处理及设计。

《2 钢塔结构设计》

2 钢塔结构设计

《2.1 结构设计》

2.1 结构设计

中塔纵向呈人字型结构,塔柱高 191.5 m。 塔柱纵向自上向下分三个区段:上部直线段、交点附近的曲线过渡段及下部斜腿段。 塔柱两条斜腿中心交点以上塔柱高 122.0 m,交点以下塔柱高 69.5 m,斜腿段倾斜度为 1∶4。 索塔横向为门式框架结构,塔柱横桥向尺寸自塔顶至塔底等宽为 5.0 m,塔柱共设置两道横梁。 塔柱节段的划分见图 1[1]。

《图1》

图 1 塔柱节段划分(单位: m)

Fig. 1 Pylon segment divide(unit: m)

钢塔柱主体结构按塔柱受力分别采用 Q370qD,Q420qD 钢。 塔柱壁板厚度为 50 ~60 mm,腹板厚度为 44 ~60 mm;均采用板式加劲肋,加劲肋板厚为 40 mm 和 48 mm;横隔板的间距为 3 m 和 2.5 m 两种,横隔板厚一般为 16 mm,特殊受力部位为 24 mm 或 32 mm。 上横梁等高 10.5 m,顶、底板及腹板厚为 24 mm。 下横梁连于塔柱曲线过渡段内,等高 5 m,顶、底板厚为 32 mm,均采用 20 mm × 250 mm 板式加劲肋加劲。 腹板厚为 32 mm。 上下横梁内均每隔 3 m 设一道横隔板。

塔柱共划分为 21 个节段,节段长度除 D0 外,其余为 7.5 ~15.0 m 不等,其中 D0 节段为底段,D1~D3 节段位于斜腿段内,D4 ~D5 节段位于曲线过渡段内,其余节段均在直线段上。 D5 节段重量最大,重 496.82 t。 所有节段之间均采用高强度螺栓连接。 塔柱节段连接传力形式,设计采用高强度螺栓传力与端面金属间接触传力相结合的方法,即:传递压力时,高强度螺栓与端面金属接触壁板和腹板均按 50 % 考虑,而加劲肋则分别按 60 % 与 40 % 计;当出现拉力情况则全部按高强度螺栓传递考虑。均采用 M30 摩擦型高强度螺栓连接副, 33 mm 栓孔,为便于金属接触面的密贴检查,在拼接板的接缝位置处设置了

33 mm 栓孔,为便于金属接触面的密贴检查,在拼接板的接缝位置处设置了  20 mm 的检查孔。 考虑到索塔安装中误差的调整,设计了 4 处设置了调整接头,即高强度螺栓传递 100 % 内力。

20 mm 的检查孔。 考虑到索塔安装中误差的调整,设计了 4 处设置了调整接头,即高强度螺栓传递 100 % 内力。

《2.2 塔柱截面设计》

2.2 塔柱截面设计

中塔的纵向刚度确定后,结合中塔上端为独柱、下段叉开呈人字型的要求,设计需选择适宜的塔柱截面以实现中塔的结构刚度。 考虑到国内焊接结构钢可采用的钢板厚度,为了充分发挥钢材对塔柱截面惯性矩的效率,中塔柱采用了箱型截面,将钢板尽量布置在截面周边,尤其是在顺桥向距截面中心较远处布置两块钢板,上塔柱一般截面为单箱三室,分叉点以上一段区域内,在塔柱截面中心设置横向腹板,以使塔柱分叉前后保持截面连续,分叉以后该横向腹板一分为二,到下塔柱则构成由上塔柱壁板、腹板连续向下延伸而形成的箱型截面。

塔柱截面各钢板通过焊接形成整体箱型截面,以保证塔柱节段端口全断面机加工的精度、为现场节段间通过顶紧实现连接承压受力创造条件。

《3 钢中塔的受力特点及选型》

3 钢中塔的受力特点及选型

《3.1 中塔受力特点及塔顶抗滑移安全性[2,3]》

3.1 中塔受力特点及塔顶抗滑移安全性[2,3]

与两塔悬索桥相比,由于多了一个主跨,主缆由锚固点起,经过一个边跨和一个主跨到达中塔。 恒载状态下,主缆对中塔塔顶的约束较边塔弱得多,中塔的约束条件、工作环境与边塔不同。 中塔在任何工况下,均要求保证主缆在中主鞍座间不发生相对滑移,否则会造成整个体系的破坏。 然而中塔两侧均是主缆的柔性约束,在活载非对称作用下(如图 2 所示),若中塔刚度较小,中塔顶两侧主缆不平衡水平力较小,主缆的抗滑移安全系数易于实现,但加载跨主缆垂度大,主梁的挠跨比较大,行车安全不易保证;如中塔刚度大,主梁的挠跨比易于满足要求,但中塔顶主缆不平衡水平力大,可能因鞍槽与主缆束股间的摩擦力不足而造成滑移。

《图2》

图 2 三塔悬索桥在不对称加载工况下变形图

Fig. 2 Deformation diagram under unsymmetry upload of three pylon suspension bridge

目前国内悬索桥设计专用规范仍在报批阶段。《公路悬索桥设计规范》(送审稿、报批稿)( JTJxxx-2001,2002 )总结了国内两塔悬索桥的常规做法,以及通常采用的技术参数。 《公路悬索桥设计规范》(送审稿)( JTJxxx -2001 )12.2.3 条规定当束股与鞍槽间摩擦系数取 0.15 时,抗滑移安全系数不小于 2.0。 其条文说明如下:“关于  的取值,小西一郎在《钢桥》 中,曾描述了华盛顿桥( George Wash-ington )实际测试的情况,认为

的取值,小西一郎在《钢桥》 中,曾描述了华盛顿桥( George Wash-ington )实际测试的情况,认为  取 0.2 已足够安全,但在其他文献中,对于钢与钢间的摩擦系数工程通常采用

取 0.2 已足够安全,但在其他文献中,对于钢与钢间的摩擦系数工程通常采用  =0.15,本规范采用了后一种取值。 关于K,在人民交通出版社出版的《大跨度吊桥》中提出K

=0.15,本规范采用了后一种取值。 关于K,在人民交通出版社出版的《大跨度吊桥》中提出K 2,在无其他资料可借鉴的情况下,从工程安全角度出发,本规范采用了此值。 应指出的是,条文规定的抗滑条件,在

2,在无其他资料可借鉴的情况下,从工程安全角度出发,本规范采用了此值。 应指出的是,条文规定的抗滑条件,在  和 K 取值的两个方面均是偏于保守的,在有条件进行抗滑试验的工程中,应进行抗滑试验研究,优化 K 和

和 K 取值的两个方面均是偏于保守的,在有条件进行抗滑试验的工程中,应进行抗滑试验研究,优化 K 和  的取值,做到设计经济、合理、安全。”

的取值,做到设计经济、合理、安全。”

在泰州大桥设计过程中为此进行了专门试验,以测定主缆与鞍座间摩擦系数的实际值。 该试验力求模拟实桥主缆束股与鞍座间的接触情况。 试验包括 2 个工况。

1)工况一。 试验束股 10 根,每根束股 37 根钢丝、钢丝  5.25 mm,10 根束股在鞍槽内分 3 列按 3,4,3 排列,不仅模拟束股与鞍槽间接触,兼模拟束股间接触情况,采用了与实桥相近的接触应力。

5.25 mm,10 根束股在鞍槽内分 3 列按 3,4,3 排列,不仅模拟束股与鞍槽间接触,兼模拟束股间接触情况,采用了与实桥相近的接触应力。

2)工况二。 采用 1 根束股。 每个工况进行 3 组试验。 试验测出的摩擦系数如下:a. 工况一,3 组试验测试的鞍座与索股之间的摩擦系数分别为 0.521, 0.535 和 0.535;b. 工况二,3 组试验测试的鞍座与索股之间的摩擦系数分别为 0.302,0.326,0.391。根据试验结果,桥在设计时,主缆与鞍座鞍槽间摩擦系数  偏安全地取用 0.2,抗滑移安全系数 K =2.0。

偏安全地取用 0.2,抗滑移安全系数 K =2.0。

《3.2 中塔选材及选型》

3.2 中塔选材及选型

根据以上分析,中塔在顺桥向的结构刚度,应是既有恰当的可挠曲性,又有足够的抗弯刚度。 经大量的计算分析发现,上述三塔悬索桥的一对主要矛盾,与中塔刚度的合理选择关系密切。 设计中对中塔进行了广泛的刚度选择,从混凝土塔到钢混组合塔,再到全钢索塔;从常规的独立塔柱的 I 型塔,到塔底分叉的人字型塔,再到 A 型塔分别进行了计算分析。 由于塔身弯矩很大,混凝土塔及钢混组合塔中,混凝土部分的拉应力过大,混凝土将因弯矩过大而开裂;而钢塔中, I 型中塔刚度较小,在最不利工况下塔顶变形过大,主梁跨中挠度不满足规范要求, A 型塔则塔顶主缆抗滑移安全系数较小,难以满足规范要求。 事实上,当人字型塔底张开量为零时即为 I 型塔,当人字型塔分叉点高度向上延伸直到塔顶时即为 A 型塔。 因此,塔的刚度与塔底张开量及分叉点高度有关。

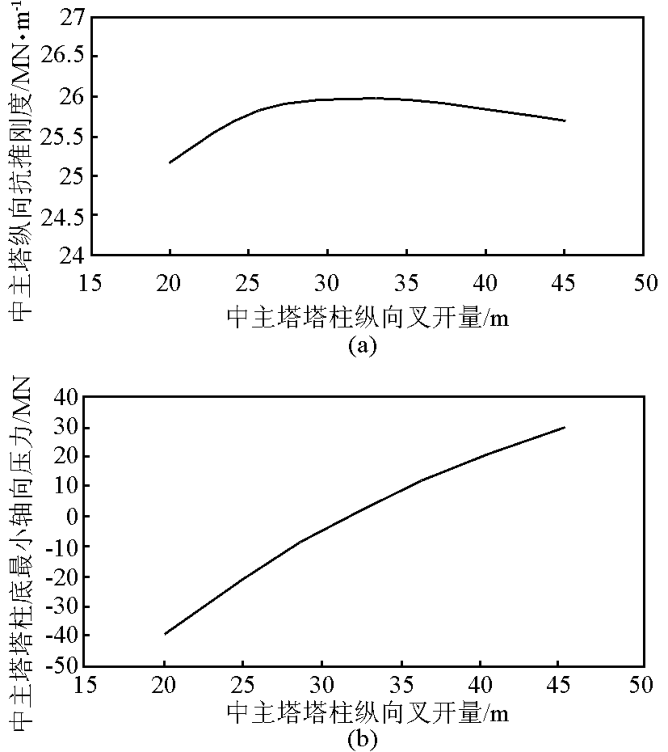

《图3》

注:图中所示轴力以受压为正

图 3 中塔纵向塔柱张开量 L 与刚度、塔底最小轴力的关系

Fig. 3 Relations between the open displacements of the middle pylon and stiffness or minimum axial force

从图 3(a)中可见,当分叉点高度与塔柱截面尺寸一定时,随着中主塔塔柱纵向叉开量的增大,中塔纵向刚度先增大后减小,张开量在 30~35 m 时,中塔刚度达到最大值;从图 3(b)中可见,当分叉点高度与塔柱截面尺寸一定时,中主塔塔柱纵向叉开量越大,中主塔塔柱底最小轴向压力也越大,当中主塔塔柱纵向叉开量小于 32 m 时,塔柱底最小压力为负值,即出现拉力,为避免塔底钢混结合部位出现拉力,并保证有一定的压力储备,应使塔底张开量在 32 m 以上。 按同样的方法,分析了分叉点高度对塔刚度的影响。 结合泰州大桥的工程建设条件,围绕泰州大桥设计所确定的技术控制指标,中塔最终选择下塔底叉开量 34.75 m,分叉点设置在主梁高程以下的纵向人字型钢塔。

《4 钢中塔关键构造设计》

4 钢中塔关键构造设计

《4.1 焊缝设计》

4.1 焊缝设计

中塔构造形式复杂,所用钢板大多 50 ~60 mm,而最厚和最薄的钢板分别是 150 mm 和 10 mm,板厚范围相差很大,如何进行钢板间的焊缝设计也是中塔设计的一个关键问题。 从理论上看,中塔是以受压为主的压弯构件,但在最不利工况下,塔柱仍有许多截面受到较大的拉应力和剪应力,中塔的焊缝必须满足各种工况下的受力要求。

塔柱节段的形成过程,是先将板件下料成板块,再焊接形成板单元,组装焊接成块体单元,最后焊接形成箱体,其中块体单元由侧壁板、边隔板、边腹板单元及角壁板组成。 因钢中塔节段制作精度要求高,为减少焊接变形,须在满足受力要求的前提下,尽量减小焊缝减少焊接填充量。 中塔焊缝设计,主要考虑以下几方面要求:a. 避免焊缝集中、三向交叉焊缝;b. 焊缝尺寸不宜太大,满足受力即可;c. 焊缝尽可能对称布置,连接过渡平滑,避免应力集中现象;d. 坡口易于加工,棱角焊缝尽量以免层状撕裂;e. 尽量避免仰焊[4]。

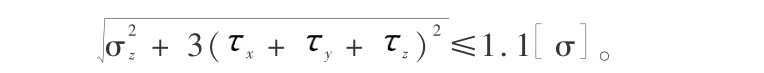

焊缝设计主要包括板件连接时的 T 形接头和棱角焊缝。 各部位焊缝的正应力和剪应力应分别进行计算,在同时受到较大正应力和剪应力处,应按下式计算折算应力[5~7]:

对于仅起连接作用的构造焊缝,按照现行有关规范确定最小焊脚尺寸,按钢结构规范焊脚尺寸按下式取:  ,其中 t 为较厚板件厚度;或按铁路桥梁钢结构设计规范有关规定,但横隔板与塔柱壁板的连接,其钢板厚度分别为 16 mm 和 60 mm,板厚悬殊很大,若按此条则焊脚尺寸达到了 12 mm,双面角焊缝尺寸超过了横隔板母材。 考虑到规范在制定此条时本意是因为在钢结构中,有些角焊缝按计算要求所需焊缝尺寸甚小,而过小的焊缝能量小,不易保证一定的熔深,冷却过快易使焊缝及热影响区钢材硬化产生裂缝,但横隔板与壁板的连接不属于这种情况,因此设计中横隔板与壁板采用双面 9 mm 的角焊缝。对于一般棱角焊缝的坡口尺寸,坡口角度为 45° ,考虑到焊条端部未到坡口底即会接触钢板起弧,坡口深度取

,其中 t 为较厚板件厚度;或按铁路桥梁钢结构设计规范有关规定,但横隔板与塔柱壁板的连接,其钢板厚度分别为 16 mm 和 60 mm,板厚悬殊很大,若按此条则焊脚尺寸达到了 12 mm,双面角焊缝尺寸超过了横隔板母材。 考虑到规范在制定此条时本意是因为在钢结构中,有些角焊缝按计算要求所需焊缝尺寸甚小,而过小的焊缝能量小,不易保证一定的熔深,冷却过快易使焊缝及热影响区钢材硬化产生裂缝,但横隔板与壁板的连接不属于这种情况,因此设计中横隔板与壁板采用双面 9 mm 的角焊缝。对于一般棱角焊缝的坡口尺寸,坡口角度为 45° ,考虑到焊条端部未到坡口底即会接触钢板起弧,坡口深度取  ,而当坡口角度为 60°,坡口深度取

,而当坡口角度为 60°,坡口深度取  。

。

《4.2 塔柱分叉点处构造设计》

4.2 塔柱分叉点处构造设计

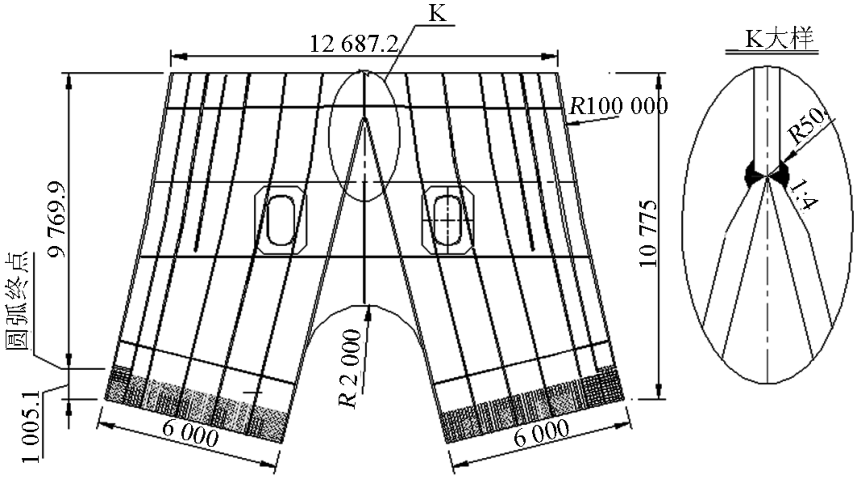

钢塔纵向宽度自塔顶的 6.6 m 直线变化到曲线过渡段顶的 10.6 m,曲线过渡段半径为 100 m,塔柱纵向由 10.6 m 变到 15.54 m,再向下分叉成两条斜塔柱,斜腿段纵向尺寸等高为 6.0 m。 分叉点处是人字型桥塔的关键部位,该部位不仅联系上下塔柱,还与下横梁相接,受力复杂,设计中须保证该部位传力顺畅、受力明确(见图 4)。 在分叉点设计中,下塔柱的主要受力板件均延伸到上塔柱,以保证上塔柱的荷载能均匀地传递到下塔柱。

《图4》

图 4 塔柱分叉点处构造 (单位: mm)

Fig. 4 Structure of branching node on pylon(unit: mm)

在设计分叉点构造时,应注意满足以下几项要求:a. 传力的顺畅性,保证塔柱应力顺畅传递,不因截面变化而产生应力突变;b. 焊接可实施性,该处纵横向连接构造复杂,横隔板与加劲肋密布,需保证各处均有足够的施焊空间;c. 内部的通达性,该处是上下塔柱分界处,上下行电梯在此分乘,并有上下行人行爬梯,需保证塔柱内部各个角落检修人员均能够到达;d. 连接的可靠性,因桥所有塔柱节段间的连接均采用高强螺栓,在现场节段间没有焊接,而该处位于塔柱分叉的圆曲线段上,当塔柱受弯时,受拉的一侧钢板的径向力对高强螺栓的预紧力起卸载作用,在计算螺栓数量时需考虑该因素。

分叉点处的计算有必要进行局部的空间有限元分析,该处有限元分析难度比较大,主要是由于边界条件模拟比较困难。 目前常用的分析方法有 3 种:a. 塔身整体采用实体或板壳单元空间建模一起计算;b. 分叉部位采用实体或板壳单元空间建模,其他部位采用杆系结构建模,交界面采用刚性区域连接;c. 塔身整体采用实体或板壳单元空间建模,进行较粗的网格剖分计算后,利用子模型功能将分叉部位局部细分,把整体计算的位移结果作为边界施加到子模型进行计算。 方法 a 的优点是结构受力、变形情况最真实。 缺点是模型较庞大,计算缓慢,由于受到计算能力的限制,分叉部位的网格剖分不够细,应力结果较粗糙。 方法 b 的优点是计算量不大,分叉部位网格可以剖分较细。 缺点是传力与真实情况有较大差距,分界面的确定较难。 方法 c 的优点是受力变形情况比较真实,计算结果比较精确。 缺点是计算过程繁琐,最终网格数量也较庞大。 经过综合比较,最终选用方法 a。

计算中采用全塔建模。 考虑了塔壁、隔板、盖板、加劲肋等结构以及他们之间的相互作用。 塔底边界条件采用固接进行模拟。 在塔顶施加竖向力和最大顺桥向水平力,另外考虑了主梁弹性索传递过来的水平力。 由于结构对称,只建立了横桥向一半结构进行模拟,采用对称的边界条件。

《4.3 塔底与承台的连接方式》

4.3 塔底与承台的连接方式

塔底钢塔柱与混凝土承台的连接,是中塔设计中的一个关键问题和技术难点。 塔柱底节与混凝土基础的连接方式主要有螺栓锚固方式、埋入式和两者组合的形式。 螺栓锚固法是将塔柱底节通过塔柱底板(承压板)和预埋在基础的混凝土中的大型锚固螺栓连接在一起。 在这种连接方式中,塔柱根部的压力是通过承压板传递到混凝土,而弯矩和剪力是通过锚固螺栓传递。 由于刚度和强度上的要求,承压板通常采用很厚的钢板。 为了能够均匀地传递塔根部的压力,承压板与混凝土承台之间必须保持密切接触。 埋入式的方法是将塔柱底节的一部分埋入基础中。 采用这种方法时,如何使塔柱的壁板和混凝土充分结合在一起并且能够使荷载均匀地传递是设计和施工需要解决的主要问题。 常用的方法有在壁板上设置剪力钉或者采用开孔剪力键,如南京三桥钢 -混凝土结合段的连接方式。 另外在埋入塔柱节段时,需要事先安装定位底座,然后将塔柱固定在定位底座上。 埋入式方法的传递机理:通过混凝土与剪力钉或者混凝土与钢板孔之间的附着将塔柱的轴力以混凝土的剪力形式传递给基础。 锚固螺栓与埋入式相结合的方法,是将塔柱根部的压应力通过埋入在混凝土中一部分塔柱节段沿整个埋设高度范围内以剪力形式传递到混凝土中,而拉应力则可通过锚固螺栓传递到基础中。 采用埋入式与锚固螺栓相结合的方式时,避免了单纯采用埋入式时可能产生拉应力这一不足,兼备着锚固螺栓方法和埋入式方法的特点。

该桥中塔在单跨满载作用下,非加载侧塔柱底截面拉应力约为 71 MPa,由此塔柱内侧上拔力约为 27 000 kN。 由于上拔力总体不大,因此上拔力采用在塔底混凝土承台中预埋锚固螺杆并施加预拉力的方法克服,预拉力的数值根据工作状态下塔底截面无拉力出现(不出现缝隙)控制。 对于压力的传递,若将塔柱钢板伸入混凝土承台中,则塔柱的轴力主要靠伸入承台中的钢板与混凝土之间抗剪传递,虽然可以采用在钢板上设剪力钉和开孔穿钢筋的方法(也称 PBL),但承台厚仅 6 m,且剪力是沿承台厚度逐渐传递的,传力过程不明确,因此考虑采用在塔底与承台间设厚钢板,通过厚钢板将塔柱轴力转为压力直接传给承台。

由于下塔柱纵向叉开,下塔柱的轴力在承台顶面的水平分力将引起塔底与承台间的剪力,需考虑塔底水平钢板与混凝土承台表面间的抗剪问题。 图 5 为塔底钢塔柱与承台的两种不同的连接方式。 该桥在单跨加载时,纵向人字型的下塔柱最大轴力约为 20 000 t/柱,采用方式 a 时,因下塔柱 1/4 的斜率,故在承台顶面有 5 000 t 的水平分力需靠摩擦力克服,为此专门进行了钢板与混凝土之间摩擦系数试验。 试验结果表明,钢板与混凝土之间摩擦系数的影响因素较多,包括正压应力、表面粗糙度、表面平直度、试验过程中混凝土与钢板表面之间的滑移等。 同时混凝土试件表面的凹凸情况是随机的,钢板与混凝土表面之间滑移所造成的凸起部分被削平也是随机的,因此试验结果有很多的不确定性。 为避免塔底水平分力引起的摩擦力问题,设计最终采用塔底钢板支承在倾斜的塔座表面的方法,如图 5(b),使得恒载状态下锚固面上的剪力很小,下塔柱的轴力不会产生锚固面的剪力和摩擦力,从而受力条件较好,塔柱底节构造相对简单、制造方便。

《图5》

图 5 塔柱底部与承台锚固连接示意

Fig. 5 Connections between bottom of pylon and bearing platform

设计最终采用了承压板和锚固螺栓结合的方式,实现塔柱与承台的锚固连接。 即在塔底的塔座顶面,设置厚度为 150 mm 的承压钢板,该钢板与塔柱根部相焊接,以使钢塔柱截面的压应力通过该钢板均匀地传递到混凝土支承面,同时,在塔柱截面四周设置大直径高强螺杆,通过对螺栓施加预拉力以保持塔柱截面与支承面之间紧密接触。 在塔底截面布置 34 根  130 mm 的 40CrNiMoA 螺栓,并施加预拉力。 单个螺栓预拉力大小正常工作状态时 3 000 kN。

130 mm 的 40CrNiMoA 螺栓,并施加预拉力。 单个螺栓预拉力大小正常工作状态时 3 000 kN。

《4.4 塔柱节段划分与纵向分块》

4.4 塔柱节段划分与纵向分块

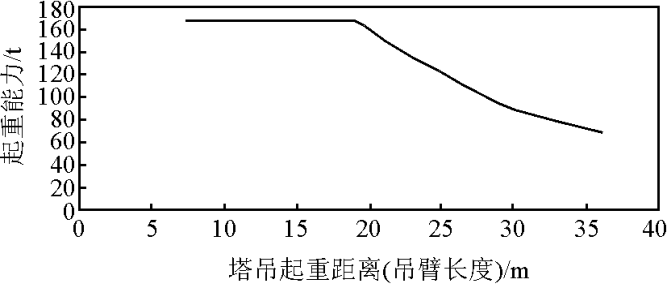

根据中塔的架设安装方案,在人字型钢塔分叉点以下部分,采用大型浮吊架设安装,分叉点以上的塔柱,采用一台法国波坦公司生产的 MD3600 塔吊架设。 该塔吊曾在南京三桥和苏通大桥索塔施工时用过,图 6 为 MD3600 塔吊起重性能曲线。 根据塔吊布置的位置,塔吊吊臂长度在 21~24 m,从图中可以看出,其对应的起重能力在 130~150 t 之间。

《图6》

图 6 MD3600 塔吊起重性能曲线

Fig. 6 Hoisting performance curve of towercrane MD3600

在分叉点以上的 D6 至 D10 节段间,由于每延米塔柱重量为 25~30 t,按该塔吊起重能力,每节段长度只能控制在 4~5 m 之间,将使塔柱节段过小而螺栓连接缝过密,从而影响中塔景观效果,因此,对于上塔柱 D6~D17 节段,为增加节段长度,减少横向拼接缝,采用了竖向分块方案,将 D6~D17 节段纵向分成两块在工厂加工制造,经预拼合格后,在现场对接拼装成完整的竖向节段。 为避免竖向拼缝影响景观效果,将竖向拼接缝设于中腹板处,纵向分块在此处通过耳板与中腹板(或加劲肋)相连。 上塔柱节段最大吊装重量控制在 123 t(未含拼接板及塔内爬梯重量)以内,从而使上塔柱节段长度增大到 7.5~15 m。

《5 结语》

5 结语

泰州大桥中塔采用全钢索塔,为国内首创,国内设计和制造经验均不多。 在该桥钢塔的设计过程中,遇到了一些前所未见的困难,通过对这些关键技术问题的研究和解决,逐步掌握了厚板全钢索塔设计的一些核心技术,为我国在桥梁钢塔设计领域中积累了宝贵的经验,对推动桥梁建设的技术进步、对增强我国今后参与国际桥梁建设的竞争能力起到了一定的作用。

京公网安备 11010502051620号

京公网安备 11010502051620号