国防科研和工程实践中常常希望降低或有效控制作用在钢柱壳上的爆炸载荷。为此笔者在炸药和钢柱壳间引入柔性材料垫层,通过调节垫层厚度和炸药量,控制作用在钢柱壳上的爆炸载荷,以达到科研和应用的要求。文献 [1 ~ 3] 分别利用铅壳柔爆索爆炸和液体炸药滑移内爆加载模拟了该载荷;张若棋等进行了柔爆索爆炸冲量下圆柱壳体的结构响应实验研究[4 ,5] ,实现了对圆柱壳体的半正弦冲量加载的模拟;李永池等利用应力波特征线理论 [6] ,研究了炸药层在刚壁上的平面一维接触爆炸,证明了刚壁上单位面积的冲量与药层厚度成正比的关系。

本文采用 Lagrange 有限差分程序,开展炸药瞬时起爆后爆炸波在柔性材料和钢柱壳中传播规律的数值研究,着重分析作用在钢柱壳表面上的爆炸载荷的基本特性,为有效控制钢板表面上的载荷形式提供理论依据。

《1 有限厚炸药层对圆柱管壳的作用》

1 有限厚炸药层对圆柱管壳的作用

《1.1 一维柱对称假设与材料模型》

1.1 一维柱对称假设与材料模型

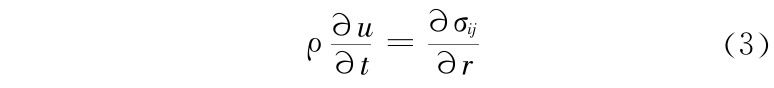

模型如图 1 所示,从外到内分别为炸药层—柔性材料层—钢柱壳。考虑金属壳体外表面载荷的求解问题,为了使问题简化,不考虑炸药的化学反应过程,假定炸药有恒定的 C - J 爆轰波速 DCJ ;设爆炸产物满足多方型等熵状态方程,多方指数为  ;把柱壳看成无限长且炸药在柱壳外部对称分布,由外层同时起爆,故可用一维数值计算模拟。

;把柱壳看成无限长且炸药在柱壳外部对称分布,由外层同时起爆,故可用一维数值计算模拟。

《图 1》

图 1 模型示意图

Fig.1 An illustration of the model

管壳材料为钢,采用流体弹塑性本构模型,满足 Misses 屈服准则,为理想塑性模型,材料的屈服方程如下:

式中 σeq 表示等效应力。材料的静水压力 p 和比容 V 之间满足 Murnagham 状态方程:

Ks 为表观体积模量, n1 为 Murnagham 多方指数。

《1.2 数值离散》

1.2 数值离散

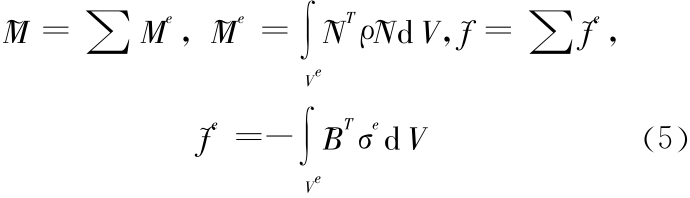

Lagrange 意义下的一维轴对称运动方程为

在空间域内使用有限元方法(Galerkin 法)对连续介质运动方程进行数值离散,得到系统的动力学方程:

其中

为单元节点位移矩阵,

为单元节点位移矩阵, 为插值函数的梯度矩阵,σe 为单元内应力,

为插值函数的梯度矩阵,σe 为单元内应力, 为集成符号。

为集成符号。

对于一维柱对称问题,所有量都是 r 和 t 的函数,令 Ni 为插值函数, ui 为节点径向位移,对 2 节点单元,相应一维柱对称问题梯度矩阵为

式中  = - rj , bi = 1.0 ,

= - rj , bi = 1.0 , = ri , bj = - 1.0 。则单元应变率为

= ri , bj = - 1.0 。则单元应变率为

其中  表示单元应变率矩阵,

表示单元应变率矩阵, 为节点速度矩阵。单元等效节点载荷矩阵和单元质量矩阵为

为节点速度矩阵。单元等效节点载荷矩阵和单元质量矩阵为

其中, 为单元集中到节点 i 上质量矩阵, We 是单元质量。最后集成结构质量矩阵、结构加速度矩阵和节点等效载荷矩阵,以

为单元集中到节点 i 上质量矩阵, We 是单元质量。最后集成结构质量矩阵、结构加速度矩阵和节点等效载荷矩阵,以 和

和 表示节点 i 的加速度矩阵和节点等效集中载荷,则根据方程(5),得到下式:

表示节点 i 的加速度矩阵和节点等效集中载荷,则根据方程(5),得到下式:

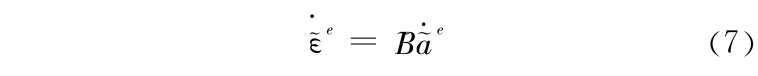

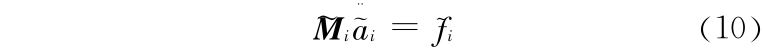

运动方程(10)给出的是节点加速度矢量  ,则节点速度矢量

,则节点速度矢量  和位移矢量

和位移矢量 如下:

如下:

式中上角标 n 表示时间层次,Δt 为时间步长。

由此,在已知 n 时刻应力场的情况下,全部计算顺序是:由式(8)求出单元节点力 ;由运动方程(9)求出节点加速度

;由运动方程(9)求出节点加速度 ;由式(10)求出新时间层次上的速度珘

;由式(10)求出新时间层次上的速度珘 和位移

和位移 ;由式(7)给出应变率

;由式(7)给出应变率 和Δt 中应变增量

和Δt 中应变增量  ;由前面所述本构关系、状态方程和人工粘性方程(11),求出 n + 1 时间层上的应力

;由前面所述本构关系、状态方程和人工粘性方程(11),求出 n + 1 时间层上的应力 ,从而完成 n + 1 时间层上的全部计算,循环至计算完毕。

,从而完成 n + 1 时间层上的全部计算,循环至计算完毕。

《2 计算结果与讨论》

2 计算结果与讨论

《2.1 不同时刻的空间应力波形》

2.1 不同时刻的空间应力波形

在相同的柔性材料与钢柱壳厚度情况下,对一系列不同的炸药层厚度,进行内聚爆加载下的柔性材料/钢复合柱壳冲量载荷系列数值模拟计算,钢管外半径 R2 为 136 mm ,内半径 R1 为 132 mm ,壁厚  为 4 mm ,密度

为 4 mm ,密度  为7 800 kg/m3 ,杨氏模量 Es 为 206.7 GPa ,体积模量 Ks1 为 186.0 GPa ,泊松比 υ1 为 0.31 ,体积模量硬化系数 n1 为 3.7 ,屈服应力 Ys1 为 0.65 GPa ;柔性材料柱壳内半径 R2 为 136 mm ,外半径 R3 为 144 mm ,壁厚为 8 mm ,密度

为7 800 kg/m3 ,杨氏模量 Es 为 206.7 GPa ,体积模量 Ks1 为 186.0 GPa ,泊松比 υ1 为 0.31 ,体积模量硬化系数 n1 为 3.7 ,屈服应力 Ys1 为 0.65 GPa ;柔性材料柱壳内半径 R2 为 136 mm ,外半径 R3 为 144 mm ,壁厚为 8 mm ,密度  为1 000 kg/m3 ,杨氏模量 Es 为 10.0 kPa ,体积模量 Ks2为 7.33 GPa ,泊松比 υ2 为 0.40 ,屈服应力 Ys2 为 4.0 MPa 。炸药装药密度为1 680.0 kg/m3 ,炸药满足 CJ 爆轰, CJ 爆速为7 830 m/s , CJ 爆压为 27.0 GPa ,多方指数为 2.8 。

为1 000 kg/m3 ,杨氏模量 Es 为 10.0 kPa ,体积模量 Ks2为 7.33 GPa ,泊松比 υ2 为 0.40 ,屈服应力 Ys2 为 4.0 MPa 。炸药装药密度为1 680.0 kg/m3 ,炸药满足 CJ 爆轰, CJ 爆速为7 830 m/s , CJ 爆压为 27.0 GPa ,多方指数为 2.8 。

图 2 给出的是炸药层厚度为 0.4 mm ,柔性材料层厚度为 8 mm ,钢柱壳厚度为 4 mm 情况下,不同时刻应力波在材料中引起的径向应力的空间分布图形。图 2a,2b 横坐标分别表示径向 Lagrange 和 Eular 坐标,纵坐标表示质点的径向应力。由图可以发现,爆炸产生的初始脉冲入射至柔性材料层外表面时透射一个大大削弱了的冲击波,同时反射一个卸载波,这是因为柔性材料的波阻抗比爆炸产物的波阻抗低所致,故而柔性材料层的存在起到了减缓爆炸载荷的作用。应力波在柔性材料层中传播并继续衰减,当传至其与钢柱壳交界面时,则透射一个加强了的冲击波,同时反射一个冲击波,这是因为钢的波阻抗比柔性材料的波阻抗高的缘故。当波传至钢柱壳内自由面之后,反射卸载波不但降低了壳内的压应力,而且在自由面附近产生了拉应力。从图中还可看到在柔性材料与钢壳交界面两侧较大的范围内压力接近于一个平台形分布。

《图 2》

图 2 不同时刻径向应力曲线

Fig.2 Curve of radial stress : a. Lagranian b. Eular

《2.2 几何参数对钢壳外表面载荷的影响》

2.2 几何参数对钢壳外表面载荷的影响

2.2.1 柔性材料厚度对壳体表面载荷的影响表 1 对钢壳厚度为 4 mm 的情况,给出了柔性材料层厚度  为 8 ~ 2 mm 之间不同值,炸药层厚度

为 8 ~ 2 mm 之间不同值,炸药层厚度  为 0.4 mm 时,作用在钢壳表面的爆炸载荷的峰值、脉宽和冲量的计算结果。其中冲量表示作用在钢板表面上脉冲载荷的时间积分。

为 0.4 mm 时,作用在钢壳表面的爆炸载荷的峰值、脉宽和冲量的计算结果。其中冲量表示作用在钢板表面上脉冲载荷的时间积分。

《表 1》

表 1 柔性材料厚度对脉冲载荷参数的影响

Table 1 The influence of the thickness of flexibility materialto the parameter of impulse load

如表 1 所示,对相同的炸药层厚度,随着柔性材料层厚度的增加,应力峰值有明显降低,应力脉宽则有较大增加,而单位面积上的冲量略有降低但变化不大。为更清晰地说明这些规律,将炸药层厚度为  = 0.4 mm 时,柔性材料层厚度分别为 2,4,6,8 mm 时,钢壳外表面压力的时程曲线对比曲线画于图 3a 中,该图清晰地揭示了以上的结论,同时还可以看出在各种情况下,载荷都是一个突加冲击之后迅速衰减的准三角脉冲。

= 0.4 mm 时,柔性材料层厚度分别为 2,4,6,8 mm 时,钢壳外表面压力的时程曲线对比曲线画于图 3a 中,该图清晰地揭示了以上的结论,同时还可以看出在各种情况下,载荷都是一个突加冲击之后迅速衰减的准三角脉冲。

2.2.2 炸药层厚度对壳体表面载荷的影响表 2 给出了炸药层厚度 在 0.1 ~ 0.6 mm 之间,柔性材料层厚度

在 0.1 ~ 0.6 mm 之间,柔性材料层厚度  为 8 mm ,钢壳厚度为 4 mm 时,作用在钢壳表面的爆炸载荷的峰值、脉宽和冲量的计算结果。其中冲量表示作用在钢板表面上脉冲载荷的时间积分。图 3b 给出了炸药厚度在 0.1 ~ 0.6 mm 之间,柔性材料层和钢壳厚度分别为 8 mm 和 4 mm 时,钢柱壳界面上的应力波形随炸药厚度变化的图形。图中从上到下分别是炸药层 0.6 mm,0.4 mm ,0.3 mm,0.2 mm,0.1 mm 的定点波形图。

为 8 mm ,钢壳厚度为 4 mm 时,作用在钢壳表面的爆炸载荷的峰值、脉宽和冲量的计算结果。其中冲量表示作用在钢板表面上脉冲载荷的时间积分。图 3b 给出了炸药厚度在 0.1 ~ 0.6 mm 之间,柔性材料层和钢壳厚度分别为 8 mm 和 4 mm 时,钢柱壳界面上的应力波形随炸药厚度变化的图形。图中从上到下分别是炸药层 0.6 mm,0.4 mm ,0.3 mm,0.2 mm,0.1 mm 的定点波形图。

《图 3》

图 3 钢壳表面压力时程曲线

Fig.3 Temporal curve of stress on the steel shell surface :

a. with the same thickness of dynamite layer b. with the same thickness of flexibility material

《表 2》

表 2 炸药厚度对脉冲载荷参数的影响

Table 2 The influence of the thickness of dynamite to the parameter of impulse load

如表 2 和图 3b 所示,在其他参数不变的情况下,随着炸药层厚度的增加钢壳表面上的应力峰值、脉宽和冲量都有明显的增加,但值得注意的是:应力峰值随炸药层厚度  增加接近线性增加,这是与刚壁上反射时峰值应力与炸药层厚度无关完全不同的,而冲量随炸药层厚度

增加接近线性增加,这是与刚壁上反射时峰值应力与炸药层厚度无关完全不同的,而冲量随炸药层厚度  增加几乎线性增加则是和刚壁反射的结果是完全相同的。

增加几乎线性增加则是和刚壁反射的结果是完全相同的。

《3 结论》

3 结论

利用笔者的有限元程序进行计算,在圆柱管壳半径较大而炸药层相对较薄的条件下,得到了柔性材料/钢复合柱壳同一时刻的空间应力波形,通过对不同厚度的柔性材料层和炸药层厚度时钢柱壳表面的爆炸载荷的讨论,发现柔性材料/钢交界面受到的冲量大小随炸药层厚度和柔性层厚度增加而增加。特别对于同样炸药层厚度,不同柔性材料层厚度时,由于作用时间随柔性层厚度减小而减小,从而导致到达交界面的冲量值随着柔性层厚度减小而减小。因此只有在炸药柱厚度和柔性柱厚度取适当的尺寸后,才会对爆炸载荷的改造达到预期效果。

京公网安备 11010502051620号

京公网安备 11010502051620号