《1 前言》

1 前言

箱梁预制是客运专线建设的重要内容,而梁场具有建设投资大(最少 8 000 ×104 ~10 000 ×104 元)、周期短(一般不超过 5 个月),制梁要求高,运行寿命短等特点,因此梁场建设成为客运专线建设最大、最重要的临时工程,是广大施工技术人员普遍关心和重点研究的内容。

梁场建设包括 3 个重要内容:梁场规模及选址;梁场的平面布置,即各种制梁设施(设备)数量的确定及其在梁场内的布置形式;设备配套,即各种制梁设备的选配。

《2 梁场规模及选址》

2 梁场规模及选址

梁场规模及位置合理与否直接影响施工的工期及经济性,其选择主要根据铺架计划而定,同时要考虑交通状况、材料来源、地形地貌、地质条件等因素。本着“因地制宜、节省费用、确保安全、质量”的原则,统筹规划。

《2.1 运距与架梁速度的关系》

2.1 运距与架梁速度的关系

架梁作业包括过孔(1 h)、拖梁(2 h)、落梁就位(1 h)、支座安装及砂浆锚固(1.5 ~2 h),一个架梁周期 6 h。

运梁作业包括装梁(1 h)、运梁走行(按运距及重车运行速度计算时间)、喂梁( 1.5 h)、空车返回(按运距及空车运行速度计算时间)。目前有两种车速(重车速度 /空车速度分别为2.5 与 5 km/h和 4 与 8 km /h)。

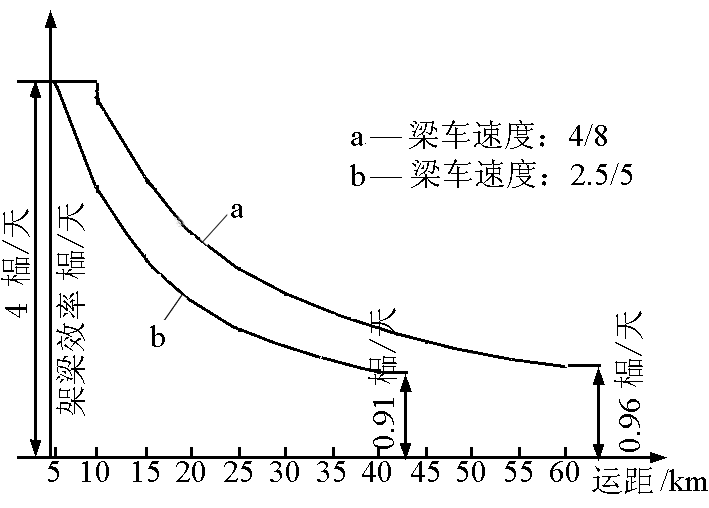

若一个梁场配一套运架设备(即一台架桥机、一台运梁车),按每天 24 h 运架作业推算,运距与架梁速度的关系如图 1 所示。

《图 1》

图 1 不同运距时的架梁速度(榀/天)

Fig.1 The girder erection speeds for different transport distances (a frame/d)

从图 1 可以看出,车速为 2.5 及 5 km/h 和 4 与 8 km/h 的运梁车在运距分别小于 5.8 km 和 9.3 km 时,其运架梁速度由架桥机控制,运架速度均为 4 榀 /天;运距分别大于 5.8 km 和 9.3 km 时,其运架梁速度由运梁车控制;运距分别 35 km 和 55 km 时,其运架速度均小于 1 榀 /天。

《2.2 合理运架梁半径的确定》

2.2 合理运架梁半径的确定

梁场一般设置在桥群集中路段的中心位置,向两个方向供梁,双向运距基本相等,该运距称为运架梁半径。以上仅从理论上推算出运距与架梁速度的关系,但对于某个特定的梁场,合理运架梁半径的确定至少应该考虑以下 3 个因素。

1)从施工工期上考虑,无砟轨道施工要求运架梁半径不可太大。无砟轨道的施工必须在架梁完成以后进行,而无砟轨道的施工精度要求高,时间长,因此合理的运架梁半径不可太大,否则将严重影响无砟轨道的施工。正确的做法是根据总施工工期的安排确定合理的运架梁半径,一般按一个梁场配一套运架设备,以运架梁半径 10 ~15 km 较为合理。

2)从梁场经济性上考虑,箱梁预制数量不能太少,由于建设一个梁场总投入很大,因此制梁数量不能太少,运行时间不能太短,否则就不经济。梁场规模决定于梁场每天的产能,产能越大,梁场的规模就越大,建场费用就越高,从经济性角度考虑,就要求制梁的数量越多。据分析,每天产能为 1 榀的梁场,经济制梁数量一般要多于 300 榀;每天的产能为 2 榀的梁场,经济制梁数量一般要多于 600 榀,相当于每个制梁台座最少预制 60 榀箱梁。

3)从运梁车通过性上考虑,应顾及隧道及特殊桥梁对运梁的影响因素。正常情况下,运梁车装载一榀箱梁是不能通过隧道及提篮拱等特殊桥梁,通常的做法是将超宽的箱梁翼缘板后浇,但这也势必增加工程费用。因此,若要避免这种情况的发生,也必将影响合理运架梁半径的确定。

《2.3 梁场选址应遵守的原则》

2.3 梁场选址应遵守的原则

1)尽量选择在地形平坦,地质条件较好的地点设梁场,以减少梁场土石方和运梁便道工程量,减少制、存梁台座及提梁机轨道基础处理的工程量。

2)应在交通方便、水源充足、电力可靠、通信良好区域设梁场。

3)在征地拆迁少,复垦量少,最好是永临结合的区域设梁场。

4)一般选择在桥群重心或两端附近设梁场。

5)考虑箱梁装车方式的影响因素,提梁上桥装车运梁方式必须配置两台 450 t 提梁机,设备投资大。但在遇到特大桥的情况下,可使梁场位置更合理;梁场装车爬坡上桥运梁方式可利用台后路基上桥,运梁的安全性高、成本低,但运距大。究竟选择哪种方式应根据工程的实际情况而定,但在两种均可的情况下应优先考虑爬坡上桥运梁方式。

6)考虑沿线控制工程的影响因素,必须确保在运梁沿线所有现浇梁、连续梁、路基等妨碍运梁车通行的工程,在架梁前完成。

《2.4 梁场占地面积估算》

2.4 梁场占地面积估算

经过对已有的 25 个梁场占地面积统计分析发现,对于单层存梁的梁场,若将梁场占地面积均摊给制梁台座,相当于每个制梁台座占地面积约为 1.5 hm2(包括:混凝土搅拌及砂石料堆放区,钢筋加工、绑扎及存储区、箱梁生产区、箱梁存梁区、装车区、生活保障区等)。

考虑到目前箱梁宽度由 13.4 m 减少为 12 m 的因素影响,因此目前梁场的占地面积可按每个台座占地 1.3 hm2 估算。为减少梁场的占地面积,可采取双层存梁;为缓解大面积租借梁场土地压力,可将混凝土搅拌及砂石料存放区、生活保障区与生产区分开设置。

《3 梁场的平面布置》

3 梁场的平面布置

《3.1 单条箱梁预制生产线布置方式》

3.1 单条箱梁预制生产线布置方式

图 2 为单条箱梁预制生产线布置图。

《图 2》

图 2 单条箱梁预制生产线布置

Fig.2 The layout of a single box girder prefabrication assembly line

其设备配置及要求如下:

1)混凝土输送泵、布料机各两台,用于浇筑箱梁混凝土;

2)底腹板钢筋和顶板钢筋绑扎胎具各一套,台座外分体绑扎,台座内组合绑扎成整体;

3)内模外模板各一套,外模与制梁台座(固定 / 拆装),内模为自动液压收放式的;

4)900 t 搬梁机一台或 450 t 提梁机两台或移梁台车两台,用于将箱梁移出台座;

5)50 t 龙门吊两台,用于吊装内膜及钢筋骨架;

6)蒸汽养护设备一套,用于箱梁混凝土的养护。

《3.2 制梁工序》

3.2 制梁工序

目前有两种制梁工序:一为外模固定式制梁工序,二为外模拆装式制梁工序。在制梁的过程中外模始终与台座是固定的,不拆开,制完一榀箱梁接着制下一榀箱梁的为固定式外模。而在制梁过程中,当混凝土强度达到 60 %时进行预张拉后,拆除外模板的为拆装式外模。由于张拉时机和张拉次数不同,因此二者的制梁工序不同,后者较适用于南方温暖地区,具体见图 3、图 4 所示。

《图 3》

图 3 固定式外模的制梁工序框架

Fig.3 The frame of girder prefabrication process for stationary external mold

《图 4》

图 4 拆装式外模的制梁工序框图

Fig.4 The frame of girder prefabrication process for knockdown external mold

《3.3 制梁周期》

3.3 制梁周期

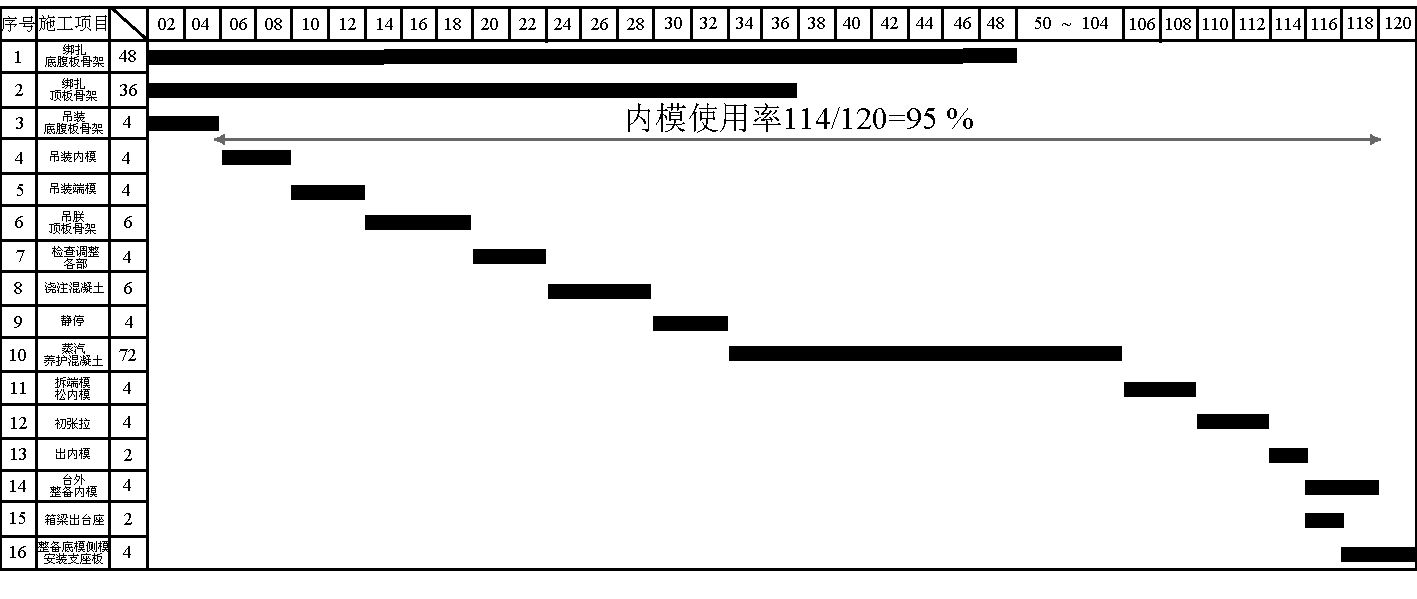

由于制梁工序不同,固定式外模和拆装式外模的制梁周期也不同,具体计算如图 5、图 6 所示。

《图 5》

图 5 固定式外模的制梁周期计算

Fig.5 The girder prefabrication circle calculation of stationary external mold

《图 6》

图 6 拆装式外模的制梁周期计算

Fig.6 The girder prefabrication circle calculation of knockdown external mold

从图 5 和图 6 可以看出:

1)固定式外模的台位,在气温较高的南方地区,制梁周期 t =5 d;但在气温较低的北方地区,混凝土养护时间需要再加长 24 h,制梁周期 t =6 d。内模使用率为 114 /120 =95 % 或 138 /144 = 95.8 %,台座及外模的适用率均为 100 %。

2)拆装式外模的台位,不适宜蒸养,因此该方式适用于气温较高的南方地区,制梁周期 t =6 d;内模使用率为 108 /144 =75 %,外模的使用率 65.2 %,台座的使用率为 100 %。

《3.4 制梁台座数量的确定》

3.4 制梁台座数量的确定

制梁台座的数量应结合制梁设备配置状况、制梁工序、制梁周期及梁场每天产能等因素综合确定。制梁台座数量:

n =Kt

式中,K 为梁场每天产能,即梁场每预制成品箱梁的数量(榀 /天)。一般梁场的每天产能应等于运架梁的效率,因此该参数应根据本段运架工程的总工期制定。 t 为单台座制梁周期(天 /榀)。

《3.5 存梁台座数量的确定》

3.5 存梁台座数量的确定

存梁台座的数量应根据箱梁在存梁台座上最少存放时间及梁场每天产能确定。

1)箱梁在存梁台座上最少存放时间 T 的确定:理论上,按部现行的制梁技术条件要求[1] ,箱梁混凝土龄期不少于 10 d,扣除在制梁台座中已有龄期 3 ~4 d,终张拉前占用存梁台座时间最少为6 ~7 d。但大多数情况下由于混凝土后期强度增长得较慢, 6 ~7 d的时间不够,一般需要 15 d 左右,张拉施工用时 1 d。另外,按部现行的制梁技术条件要求,终张拉后箱梁必须在存梁台座上放置 30 d。因此,箱梁在存梁台座上最少存放时间 T 为

2)理论梁场最少存梁台座数量为

M =KT

其中,K 为梁场每天产能(榀 /天);T 为箱梁在存梁台座上最少存放时间(天)。

3)实际梁场所需存梁台座数量的确定:考虑到梁场的制梁速度是前期慢后期快,而运架梁的速度是前期快后期慢,二者不协调;以及运架设备不能按时进场运架施工,运架设备故障,运架线路上路基、现浇梁或者连续梁等尚未完工等不能按时正常运架施工等因素的影响,梁场实际所需存梁台座数量需要在理论最少存梁台座数量基础上增加一定富裕量,以缓冲不利因素的影响。增加的富裕数量应根据具体工况分析确定,无特殊情况应为最少台座数量的 10 % ~30 %。

《3.6 梁场的平面布置》

3.6 梁场的平面布置

梁场布置平面应本着“建设投资最小化、物料供应集中化、总体布局工厂化、生产作业流水化”的思想进行梁场布置,并遵循如下具体布置原则。

1)结合制梁场的生产效率,制梁工序,确定制梁台座和存梁台座的数量及其布置方式,以及制梁设备的选配。

2)制存梁台座的布置方式有两种,纵列式和横列式。箱梁从制梁台座到存梁台座的移动方向与箱梁的纵轴线方向一致者为纵列式,垂直者为横列式。纵列式布置紧凑,适合于小型梁场,使用两台 450 t 提梁机出梁,土地利用率高;横列式是目前大量采用的布置方式,适合于大型或超大型梁场,使用一台搬梁机(轮轨式或轮胎式均可)或数套横移台车出梁,使用方便。

3)按照工业化、模块化思路布置梁场各功能使用区。梁场内平面应分为 5 个功能区,钢筋储存与加工区、砂石料储存与混凝土搅拌区、制梁区、存梁及装车区、办公及生活保障区等。

4)梁场布置要紧凑合理,不仅要按照制梁工艺进行设计,还要兼顾箱梁的静载试验、提运架设备安装和拆运。同时要使交通便利,供水、供电、供汽、防火和防洪尽量合理,并注意环保。

《3.7 梁场平面布置实例》

3.7 梁场平面布置实例

3.7.1 横列式梁场

一台 900 t 轮胎式搬梁机出梁,两台 450 t 提梁机提梁上桥装车—京津城际 6 号梁场(见图7)。

《图 7》

图 7 京津城际 6 号梁场平面布置

Fig.7 The No.6 girder field plane layout of Beijing-Tianjin express line

1)该梁场位于天津武清区,每天产 3 榀梁,占地约 16.3 hm2 。

2)14 个制梁台座,122 个存梁台座,14 套固定式的外模,14 套内模。

3)一台 900 t 轮胎式搬梁机出梁,两台 450 t 龙门吊提梁上桥装车。

4)两个 150 m3 搅拌站,每个台座 4 台布料机。

5)蒸汽养护。

3.7.2 横列式梁场

横移台车出梁(后期用搬梁机)—武广客专廊田河梁场(见图 8)。

《图 8》

图 8 武广客专廊田河梁场平面布置

Fig.8 The Tianhe girder field plane layout of Wuhan -Guangzhou passenger express line

1)该梁场位于武广客专韶关段,每天产 1 榀梁,占地约 8 hm2 。

2)6 个制梁台座,56 个存梁台座,6 套拆装式外模,5 套内模。

3)横移台车出梁(后期用搬梁机出梁)。

4)两个 120 m3 搅拌站,每个台座两台布料机。

5)蒸汽养护。

3.7.3 横列式梁场

一台 900 t 轮轨式搬梁机出梁,梁场装车爬坡上桥—郑西客专偃师一号梁场(见图 9)。

《图 9》

图 9 郑西客专偃师一号梁场平面布置

Fig.9 The No.1 Yanshi girder field plane layout of Zhengzhou -Xi'an passenger express line

1)该梁场位于洛阳的偃师,每天产 1.5 榀梁,占地约 13.6 hm2 。

2)8 个制梁台座,80 个存梁台座,8 套固定式的外模,8 套内模。

3)一台 900 t 轮轨式搬梁机出梁,梁场装车爬坡上桥装车。

4)两个 120 m3 混凝土搅拌站,每个台座两台布料机。

5)蒸汽养护。

3.7.4 纵列式梁场

两台 450 t 轮轨式提梁机出梁及装车—石太客专阳泉北梁场(见图 10)

《图 10》

图 10 石太客专阳泉北梁场平面布置

Fig.10 The Yangquan north girder field plane layout of Shijiazhuang-Taiyuan passenger express line

1)该梁场位于山西阳泉市,每天产 0.75 榀梁,占地面积约 4.7 hm2 ,全部利用路基和车站。

2)3 个制梁台座,16 个存梁台座,3 套固定式外模,3 套内模。

3)两台 450 t 轮轨式提梁机出梁及装车,爬坡上桥运梁。

4)两个 120 m3 混凝土搅拌站,每个台座两台布料机。

5)蒸汽养护。

《4 预制设备配套》

4 预制设备配套

《4.1 箱梁移出制梁台座设备》

4.1 箱梁移出制梁台座设备

目前箱梁移出制梁台座的方式主要有两种:搬梁机(提梁机)提吊出梁法和横移台车横移出梁法。该类设备是梁场中主要制梁设备之一,应根据梁场地质情况及梁场规模等综合因素选配。

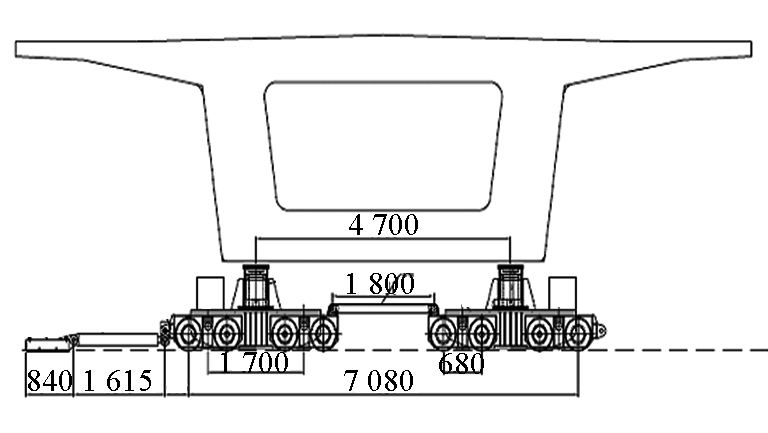

1)横移台车(见图 11)。横移台车体积小、重量轻,设备购置费用低。但若使用横移台车,所有制梁台座必须“一”字排列,一个制梁台座必须设置两条横移台车轨道基础,轨道基础数量多,轨道的要求高,基础处理费用贵;操作较烦,效率低,每架设 1 榀箱梁,同列(排)中的其它箱梁均要挪动一次;不能用于双层存梁,不能装车。因此,横移台车适用于梁场的地质较好,梁场规模小,无需双层存梁,提梁上桥装车等情况。两台横移台车为一套,一般可供 2 ~3 个台座使用。

《图 11》

图 11 横移台车正面

Fig.11 The frontispiece of the instrument for trolley of traversing box girder

2)单立柱单主梁 900 t 轮胎式搬梁机提吊法出梁-自重 450 t(见图 12)。

《图 12》

图 12 单立柱单主梁 900 t 轮胎式搬梁机

Fig.12 900 t wheel girder mover of single pillar and single girder

3)门式立柱双主梁 900 t 轮胎式搬梁机提吊法出梁-自重 600 t(见图 13)。

《图 13》

图 13 门式立柱双主梁 900 t 轮胎式搬梁机

Fig.13 900 t wheel girder mover of double pillars and double girders

以上两种 900 t 轮胎式搬梁机的主要区别是:单立柱的是“单开门”,门式立柱的是“双开门”。横移换位时,单立柱需要约一条 30 m 横移通道,门式立柱需要两条 10 m 的横移通道。因此使用门式立柱搬梁机更方便、更省地。轮胎式搬梁机对运行通道适应性较好,使用效率较高,一般一个梁场配置一套轮胎式搬梁机。

4)单立柱单主梁 900 t 轮轨式搬梁机-自重 400 t(见图 14)。

《图 14》

图 14 单立柱单主梁 900 t 轮轨式搬梁机

Fig.14 900 t wheel track girder mover of single pillar and single girder

5)门式立柱双主梁 900 t 轮轨式搬梁机—自重 450 t(见图 15)。

《图 15》

图 15 450 t 轮轨式提梁机—自重 300 t

Fig.15 450 t wheel track girder crane -its own weight is 300 t

两种 900 t 轮轨式搬梁机的主要区别是:单立柱的是“单开门”,门式立柱的是“双开门”。横移换位时,单立柱的需要一条约 15 m 横移通道,门式立柱的需要两条 4 m 的横移通道。同样,使用门式立柱搬梁机更方便、更省地。

轮轨式搬梁机对运行通道要求较高,较适用于地基承载力较高或经过人工处理过的情况。一般一个梁场配置一套轮轨式搬梁机即可。

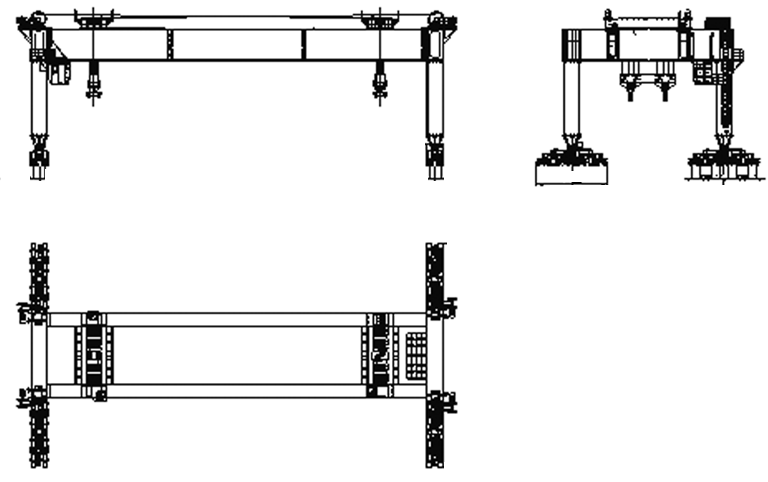

6)450 t 轮轨式提梁机—自重 300 t(见图 16)。

《图 16》

图 16 450 t 轮轨式提梁机

Fig.16 450 t wheel track girder crane

成对使用,既可跨墩提梁上桥装车,也可在纵列式梁场中用于出梁和装车。一般一个梁场配置一对。

《4.2 箱梁钢筋绑扎胎具》

4.2 箱梁钢筋绑扎胎具

按 48 h 完成一个底腹板钢筋骨架,36 h 完成一个顶板钢筋骨架的绑扎工效,配置底腹板绑扎胎具和顶板钢筋绑扎胎具。

《4.3 模板系统》

4.3 模板系统

对于固定式外模的制梁台位,由于内模使用率为 114 /120 =95 %或 138 /144 =95.8 %,台座及外模的适用率均为 100 %,因此内外模板的数量等于台座的数量。

对于拆装式外模的制梁台位,由于内模使用率为 108 /144 =75 %,外模的使用率 65.2 % ,台座的使用率为 100 %,因此内模按台座数量的 75 %配置,外模按台座数量的 65 %配置。

《4.4 混凝土搅拌及输送设备》

4.4 混凝土搅拌及输送设备

根据梁场每天产能及设备的使用效率进行选配。

一般采用两个 120 m3 /h 混凝土搅拌站,一个台座,两套布料杆及两台 HBT80 混凝土地泵,4 ~5 辆混凝土输送车运送混凝土。

《5 结语》

5 结语

1)从运架梁的经济性和利于后续无砟轨道施工考虑,一个梁场以每天产梁 2 榀,配一套运架设备,制梁数量≥600 榀,合理的运架梁半径在 10 ~ 15 km,涵盖范围在 20 ~30 km 较为合理。

2)纵列式梁场的布置紧凑,适合于小型梁场。使用两台 450 t 提梁机出梁,土地利用率高,横列式适合于大型或超大型梁场,使用一台搬梁机(轮轨式或轮胎式均可)或数套横移台车出梁,使用方便,是目前大量采用的布置方式。

3)固定式外模的制梁机械化程度高,外模安装精度好,同等条件下制梁的速度比拆装式外模的快一天,模板与台座按 1∶1配置,而拆装式的内模与台座按 0.65∶1配置,外模与台座按 0.75∶1配置,拆装式外模适用于温暖的南方地区。

4)横移台车适用于地质较好的小梁场,轮胎式搬梁机效率高,路面适应性强,但设备费用高;轮轨式搬梁机介于上述两者之间,该类设备的选用应根据地基处理工程量及费用、设备的购置费用、施工工期及设备加工周期等因素综合因素而定。

5)按照现行的制梁技术条件要求[1] :蒸养最温度不得超过 45 ℃,混凝土强度和弹性模量均达到设计要求值的 80 %,方可对箱梁进行初张拉(然后才可提出台座)。与台湾高铁制梁周期(平均 2 天 / 榀,最快 1 天 /榀)相比,大陆的周期很长(5 ~6 天 / 榀),从而组成制梁台座及模板的数量很大,投入很高。

6)按照现行的制梁技术条件要求[1] :终张前箱梁混凝土强度和弹模必须达到设计的值的 100 %,龄期不小于 10 d 和箱梁终张拉后必须在存梁台座上存足 30 d 后方可出场,致使存梁台座数量很多,占地面积很大。

7)梁场建设是一个系统工程,投资大,建场周期短,同时又是一个临时工程,因此应特别重视梁场的规划设计,统筹规划,才能起到事半功倍的效果。

京公网安备 11010502051620号

京公网安备 11010502051620号