20世纪80年代以来, 我国陆续引进了多套高速线材生产线。但是吐丝机的最核心技术——吐丝管空间曲线方程及相关参数, 外商均不提供, 只提供煨制吐丝管的胎具。国内对吐丝管曲线的研究主要集中在理论方面。吐丝机吐丝质量与吐丝管空间曲线是否合理有着最直接的关系

笔者探讨了吐丝管空间曲线方程的取得方法, 并以唐山钢铁公司高速线材生产线为例, 拟合得到了吐丝管的空间曲线方程。在此基础上, 针对该厂吐丝机在工作过程中出现的吐圈不圆、吐圈左右摆动、吐丝管使用寿命短、甩尾以及打尾等问题, 进行多方面的分析, 提出了相应的改造方案, 取得了一定的实际效果。该方法也可供其他线材厂在技术改造时参考。

1 吐丝管中线材的力学模型

《1.1 吐丝管空间曲线描述》

1.1 吐丝管空间曲线描述

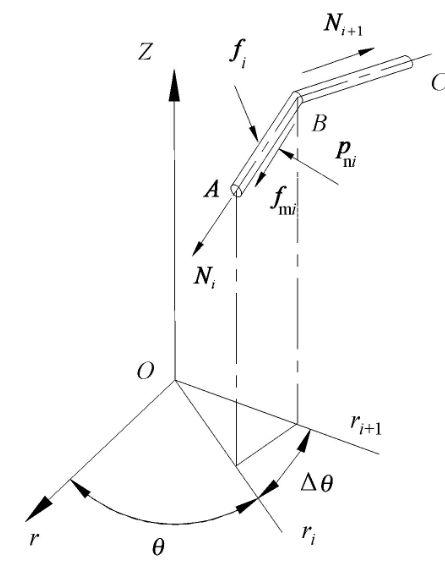

如图1所示, 根据吐丝管曲线形状特点, 建立了三维柱面坐标形式的参数方程:

式中R为吐丝管回转半径 (径向坐标) ;θ为吐丝管回转切向转角 (切向坐标) ;z为吐丝管回转轴线方向坐标;t为时间参数。

《图1 吐丝管曲线坐标示意图》

图1 吐丝管曲线坐标示意图

Fig.1 The coordinate pipe of loop laying head

《1.2 吐丝管中线材的运动模型》

1.2 吐丝管中线材的运动模型

吐丝管曲线在三维空间的切向量为:

式中 er, eθ, ez分别为R向, θ向, z向的单位矢量; vr, vθ, vz分别为吐丝管曲线切向量模的径向分量、回转切向分量和轴向分量。

根据秒流量相等原理, 线材在吐丝管内相对于吐丝管的速度恒为v (线材来料速度) , 其方向沿吐丝管曲线的切线, 即与吐丝管曲线上升速度方向相同。因此线材对吐丝管的相对速度为:

![]()

式中 vgr, vgθ, vgz分别为线材相对于吐丝管径向、切向 (回转方向) 和轴向的速度。

vg对t求导可得线材相对于吐丝管的加速度:

![]()

式中 agr, agθ, agz分别为线材相对于吐丝管的径向、切向和轴向的加速度。

吐丝管在工作时做匀速定轴转动, 此即为牵连运动, 于是牵连速度ve和牵连加速度ae分别为

![]()

牵连运动为定轴转动, 故存在柯氏加速度为

![]()

吐丝管内任意点处线材对地的绝对加速度为

![]()

式中 aar, aaθ, aaz分别为线材绝对加速度在径向、切向和轴向的投影。

《1.3 吐丝管中线材的动力模型》

1.3 吐丝管中线材的动力模型

取吐丝管内微段线材i分析。设该段线材质量为mi, 则其所受惯性力为

![]()

式中 fri, fθi, fzi分别为微段线材的惯性力在径向、切向和轴向的分量:

吐丝机工作时, 线材在吐丝管内向前运动, 由于受到吐丝管壁向后的摩擦阻力, 某微段线材总是受其前后相邻部分的推拉作用, 故线材有一定的“轴向力", 并且总是沿线材中心线方向。

吐丝机稳定工作时, 吐丝管出口处线材吐出后的加速度为零, 即线材微段所受合力为零, 并且线材不受任何外力, 故线材内部作用在该微段的轴向力为零。根据线材出口处轴向力为零的边界条件, 可以递推计算吐丝管中各点处线材的轴向力。

如图2所示, 取吐丝管内第i, i+1两微段线材进行研究

《图2 线材受力模型》

图2 线材受力模型

Fig.2 The mechanical model of wire

对微段i而言, 在法向上受到吐丝管壁的正压力为

![]()

根据式 (11) 吐丝管壁对微段i的正压力pni, 由库仑摩擦定律可求得微段i受吐丝管壁的摩擦力为

![]()

式中 μ为滑动摩擦系数。

2 吐丝管空间曲线测量和理论分析

《2.1 吐丝管曲线测量》

2.1 吐丝管曲线测量

采用精密三坐标测量仪对唐山钢铁公司高线厂1线、2线轧制ϕ6.5 mm线材时使用的吐丝管进行精确测量, 得到高精度的吐丝管点云数据。应用三维造型软件对点云数据做逆向处理, 可以得到吐丝管实体及中心线空间曲线。

图3为用该测量仪对两条生产线的吐丝管扫描外部特征获得点云数据后, 利用逆向工程软件Imagewave制作出的实体造型。图4是根据实体造型得到的唐钢高线两条生产线吐丝管曲线的曲率计算值。从图4中可以看出, 两条吐丝管的曲率变化明显不同。1线吐丝管曲率变化非常剧烈, 而2线的曲率波动相对较小。现场实际情况也印证了这一点:1线吐丝质量不好, 吐圈左右摆动、甩尾等问题比较严重;而2线吐丝相对较好。理想的吐丝管在入口段曲率应缓慢增加, 而实际使用的吐丝管在入口处曲率变化过快。吐丝管在该处与线材的摩擦最剧烈, 对吐丝管的使用不利。从唐钢高线现场使用过的报废吐丝管来看, 磨损最严重的位置就在距吐丝管入口300~600 mm处。

《图3 1线、2线吐丝管实体造型》

图3 1线、2线吐丝管实体造型

Fig.3 The solid masses of the pipes for the first and the second product line

《图4 现场使用的吐丝管曲率变化》

图4 现场使用的吐丝管曲率变化

Fig.4 The reality curvature change of the pipes of the laying head

《2.2 吐丝管的速度和受力分析》

2.2 吐丝管的速度和受力分析

2.2.1 吐丝管曲线方程

考虑到吐丝管曲线的柱面坐标形式和特点, 对z和θ采用正旋三角多项式或高次多项式的形式表示

式中 R1 (t) , R2 (t) 分别为以t为自变量的三次样条曲线方程。

2.2.2 吐丝管内部线材的速度分析

唐钢高速线材生产线轧制ϕ6.5 mm线材的主要工艺参数如表1所示。

《表1 唐钢高速线材轧制主要工艺参数 (ϕ6.5 mm) 》

表1 唐钢高速线材轧制主要工艺参数 (ϕ6.5 mm)

Table 1 The main processing parameters of the high speed wire (ϕ6.5 mm)

设备名称 |

电机转速 /r·min-1 |

轧制速度 /m·s-1 |

温度 /℃ |

延伸率 /% |

末架精轧机 夹送辊 吐丝机 |

915.52 1 255.79 1 352.86 |

90.0 89.283 7 92.020 5 |

1 130 981.0 980.0 |

1.265 1 1.0 1.0 |

根据线材的速度模型, 得到线材在吐丝管内运动的半径方向相对速度vr、切向方向相对速度vθ以及轴向相对速度vz, 如图5所示。1线和2线不同之处在于1线的径向速度vr变化不太稳定;2线的径向速度vr变化较为平稳, 没有上下波动。1线径向速度vr及轴向速度vz在接近吐丝管出口处急剧减小, 这是导致1线吐圈不稳定的因素之一;2线径向速度vr在吐丝管入口部分由小至大变化较快, 在吐丝管出口部分由大至小下降缓慢, 在出口处基本稳定。因此2线吐丝管在线材入口300~600 mm处发生严重磨损。

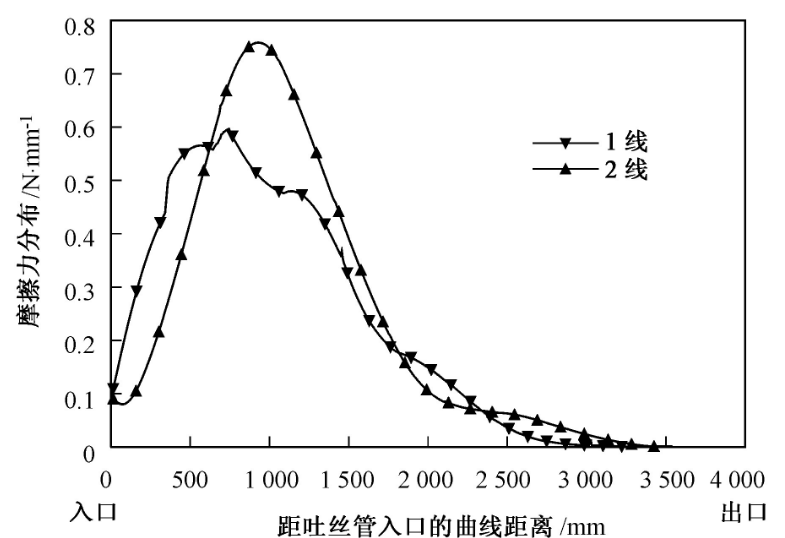

2.2.3 吐丝管内部线材的受力分析

1线、2线吐丝管的受力计算结果如图6、图7所示。其中1线吐丝管的受力峰值虽然小于2线, 但是波动次数较多, 这也说明了2线吐丝效果优于1线的事实。1线、2线的线材在进入吐丝管入口后所受的摩擦力急剧增大, 摩擦力最大的位置在距离吐丝管入口500 mm左右, 该位置为吐丝管的变形起始段。线材在此位置与吐丝管壁接触面积有限, 由于长时间磨损, 该处必然首先磨穿, 这恰恰印证了1线吐丝管在距入口300~600 mm处磨损最严重的事实。

《图5 1线、2线吐丝管中线材相对速度变化趋势》

图5 1线、2线吐丝管中线材相对速度变化趋势

Fig.5 The relative velocities of the wire in the first and second product lines

《图6 吐丝管内壁所受压力分布》

图6 吐丝管内壁所受压力分布

Fig.6 The pressure of the pipe inwall

《图7 吐丝管内壁所受摩擦力分布》

图7 吐丝管内壁所受摩擦力分布

Fig.7 The friction force of the pipe inwall

3 吐丝管技术改造措施及实施效果

《3.1 吐丝管技术改造措施》

3.1 吐丝管技术改造措施

以理论计算结果为依据, 在保证生产稳定的前提下, 对吐丝管做合理性改造。改造主要解决吐丝管入口段曲率变化过快、吐丝管曲率整体变化不均匀、1线吐丝管出口处线材径向相对速度vr变化过快等问题。主要改造措施有:

1) 延长吐丝管直线段和定型段长度。由于吐丝管入口段曲率变化过快, 入口段管壁磨损严重, 因此可以适当增加入口段长度, 减缓曲率变化。针对1线吐丝管出口处线材径向速度vr及轴向速度vz变化过快问题, 适当延长吐丝管出口段长度, 可以稳定线材出口速度。具体方法是:将1线的吐丝管入口直线段加长15 mm, 出口定型段按原有曲率加长100 mm, 并同时调整吐丝机的动平衡

2) 规范煨管工艺和制度

a. 煨管时吐丝管加热温度不均, 致使煨成的吐丝管经常产生局部缩径, 即轻微的“竹节”现象, 这是造成吐丝管曲率变化不均匀的主要原因。为了使吐丝管各位置加热均匀, 有效避免因加热不均造成的“竹节”现象, 加热温度精确控制在850~870℃。

b. 为避免煨管机两卡子支点位置出现过大曲率, 吐丝管均匀加热到工艺所要求的温度后, 两卡子支点之间的压弯次数由原来的2次增加到3~4次, 特别是在易磨损点, 更应注意曲率连续过渡。

c. 煨管工人按照工艺制度熟练操作规程, 连续加热、连续煨制, 减少吐丝管局部受力和加热不均现象。

d. 吐丝管煨制成型后, 必须经过一段时间的时效处理, 以消除其内部残余应力

《3.2 吐丝管改造前后效果对比》

3.2 吐丝管改造前后效果对比

图8和图9分别示出了1线、2线吐丝管改造前后的摩擦力和吐丝管曲率的对比。从图8可以看出, 改造后1线吐丝管的曲率有了明显的改进, 曲率变化大致平缓, 使吐丝管内壁受力趋于均匀, 降低高速线材运行时对吐丝管内部的冲击性磨损, 有利于提高吐丝管寿命

《图8 1线吐丝管改造前后线材摩擦力和吐丝管曲率对比》

图8 1线吐丝管改造前后线材摩擦力和吐丝管曲率对比

Fig.8 The friction force of rod wire and the curvature change of pipe before and after renovation on the first product line

《图9 2线吐丝管改造前后线材摩擦力和吐丝管曲率对比 》

Fig.9 The friction force of rod wire and the curvature change of pipe before and after renovation on the second product line

吐丝管尾部延长后, 甩尾的线材长度由原来的3圈降低到2圈以下, 最好时甚至基本不甩尾。改造后圈形下落趋势均匀, 以理想状态连续均匀地布置到辊道上, 吐丝圈形质量提高, 事故卷减少, 线圈排列整齐容易集卷, 打捆包装后的效果非常美观。

4 结论

1) 采用柔性三坐标空间坐标测量仪精确测量现场吐丝管空间坐标, 通过三次样条拟合得到吐丝管曲线。根据吐丝管速度和受力模型, 分析吐丝管空间曲线对吐丝质量的影响, 得出吐丝管曲率波动过大和线材出口速度变化过快是造成吐丝质量不好的主要因素。

2) 针对1线吐丝质量比较严重的问题, 改进了吐丝管空间曲线:通过延长吐丝管入口段长度, 减缓了入口段的曲率变化, 减小了线材对入口处管壁的冲击;延长吐丝管出口段长度, 降低了出口处线材的速度, 在一定程度上减小了甩尾现象。此外, 通过改善煨管工艺制度, 改善了吐丝管空间曲线曲率, 吐丝管寿命提高1倍, 平均单管过钢量由原来的5~6 kt提高到了9~10 kt。

参考文献

[1] 艾沛龄, 马家骥.高线轧机吐丝机稳定工作条件分析[J].轧钢, 1992, (3) :13~16

[2] 刘金山, 周庆田.吐丝机吐丝曲线的设计及力能参数的分析[J].钢铁, 1997, 32 (5) :75~80

[3] 甘宜文.酒钢高线吐丝机动态分析及改进[D].秦皇岛:燕山大学, 2002

[5] 吴从善, 周敏, 赵自义, 等.小规格线材生产中吐丝管使用方法的优化[J].轧钢, 2003, 20 (6) :67~69

京公网安备 11010502051620号

京公网安备 11010502051620号