《1 前言》

1 前言

大跨度钢桥梁制造中梁体的整体线形是衡量桥梁整体质量的主要项点之一。线形的好坏直接影响桥梁的外观质量,更直接关系到桥梁整体力学性能。梁段的整体线形包括平面线形和竖向线形。通常大跨度桥梁主跨、边跨平面线形采用直线形,而其引桥或匝道桥则采用直线形、曲线形、曲线形多层重叠形式等。由于桥梁整体受力以竖向力为主,因此桥梁通常设置竖向上挠拱度以承受、抵抗竖向荷载,于是形成了桥梁的竖向曲线。

西堠门大桥为两跨连续钢箱梁悬索桥,主缆分跨为(578 +1 650 +485)m,其中边跨 578 m 和中跨 1 650 m 为钢加劲梁。钢加劲梁段平曲线为直线,竖曲线为 R =33 010.311 m, E =10.314 m,T =825.258 m。竖曲线解释如下(见图 1)。

《图1》

图1 圆曲线主要元素简示图

Fig.1 Sketch map about vertical curve main basic

两相邻直线偏角为 α,圆曲线的半径为 R,则可确定圆曲线和两直线段的切点位置 ZY 点、YZ 点。对圆曲线相对位置起控制作用的直圆点 ZY、圆直点YZ 和曲中点 QZ 为圆曲线三主要点。R,α以及具体体现三主要点几何位置的切线长 T、曲线长 L、外矢距 E 和切曲差(切线长和曲线长之差)D 为曲线 6 要素。有了曲线 6 要素,则可测放出圆曲线及全桥竖曲线[1]。

竖曲线为最终成桥线形,但在钢加劲梁制造中(即梁段预拼装过程中)应使用制造线形。钢加劲梁节段在桥位以制造线形连接成为整体,最终通过二期恒载及吊索索力张拉使钢加劲梁整体实现最终成桥线形。

《2 预拼装》

2 预拼装

钢加劲梁分节段制造后,为了确保架梁时梁段整体竖向线形、梁段整体长度、梁段吊点间距、梁段间接口平齐,同时确定节段间 U 形肋嵌补段长度、安装临时连接件(定位匹配件),避免高空调整,减少高空作业难度和加快吊装速度,缩短水域航道封航时间,确保钢加劲梁顺利架设,而在专设的胎架上进行梁段预演桥位拼装作业[2]。

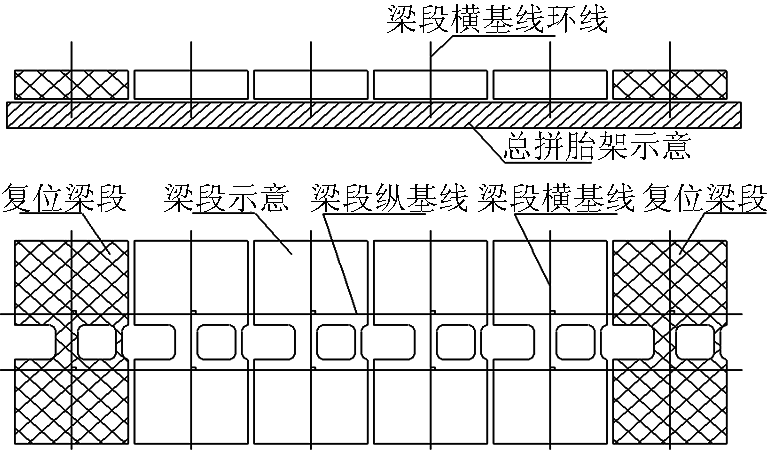

西堠门大桥钢加劲梁制造预拼装作业采用水平预拼装作业法,即钢加劲梁节段水平置于预拼装胎架上,调整梁段节段在总拼胎架上的姿态,到位后量测纵基线位置、横基线间距等参数,通过计算得梁段间接口参数,以调整梁段接口状态,实现梁段制造线形的预演。预拼装胎架简图如图 2 所示。

《图2》

图2 钢箱梁预拼装胎架(单位:mm)

Fig.2 Support former of steel box girder assembled in advance(unit:mm)

《3 预拼装顺序》

3 预拼装顺序

西堠门大桥钢加劲梁全桥共计进行 26 次首尾衔接梯次预拼装作业,以保证全桥所有梁段接口均进行匹配,确保钢加劲梁竖曲线的连续性。

《4 基线布设》

4 基线布设

西堠门大桥钢加劲梁节段制造和节段预拼装均在预拼装胎架上完成,因此从单件组焊到钢加劲梁节段整体组焊直至钢加劲梁节段预拼装均沿用一套基线系统。即以预拼装胎架布设的“四纵一横”5 条基线为基础,将 5 条基线分解到单元构件,完成单元构件制造;以 5 条基线为基准定位组装单元构件,完成节段整体组焊,之后节段解除与胎架马接,以 5 条基线为基准修正节段纵横基线准备预拼装;再以“四纵一横”中“两纵一横”为基准,修正梁段在预拼装胎架上的姿态,完成每节次的预拼装作业。钢加劲梁节段基线布设如图 3 所示。预拼装时若干节段定位基线布设如图 4 所示。

《图3》

图3 钢加劲梁节段基线布设

Fig.3 Base lines about one unit of steel box girder

注:复位梁段在预拼装胎架两端均有工况,通常每轮预拼装仅有一个复位段。

《图4》

图4 预拼装时若干节段定位基线布设

Fig.4 Base lines located during some units of steel box girder assembled in advance

《5 线形模拟计算》

5 线形模拟计算

依据设计单位、监控单位提供的钢加劲梁制造线形,利用计算机编制各梁段控制点坐标数据库文件,按每节次预拼装梁段编号,选取其数据用 CAD 软件工具模拟梁段桥位架设状态,最终得到钢加劲梁节段间顶板、底板处的接口间隙。由于控制点是在二维控制系下,而且每个梁段给出两个钢加劲梁顶面的控制点,因此必须选取梁段中合理的计算断面。钢加劲梁断面(见图 5)为变截面,为更好地表示节段顺桥向断面特点,得到准确的桥位架设状态时梁段接口顶、底板间隙的差值,选取“桥轴中心线处”纵断面为宜(见图 6)。

《图5》

图5 西堠门大桥钢加劲梁断面简图

Fig.5 Sketch map about steel box girder section of Xihoumen Bridge

《图6》

图6 A 类梁段选取计算断面例图

Fig.6 Sketch map about base section of A type of steel box girder

用 CAD 模拟时,首先调用数据库文件,绘制出每梁段两个控制点(其中一点为“梁段吊点中心”,另一点为梁顶面任意点)的连线,之后以连线为基准依次定位、旋转每个梁段计算断面,使之顶面与连线对应位置重合,得到每轮预拼装的模拟线形。

根据预拼装模拟线形,得到梁段间顶、底板接口间隙差值,为水平预拼装准备了基础数据。

《6 预拼装线形控制》

6 预拼装线形控制

《6.1 数据计算》

6.1 数据计算

西堠门大桥钢加劲梁预拼装采用水平预拼装法,因此须将模拟桥位制造线形的数据转化到水平预拼装状态,即通过调整顶、底板匹配件间垫板的厚度实现。

梁段顶、底板匹配件间加垫厚度(t)的计算:

其中:“L设 ” 为预拼装对应梁段理论横基线间距;“L”为实测梁段横基线间距(取均值);“2 mm”为焊接收缩量。

其中:“  t ”为梁段顶、底板起拱后间隙差;“t ”为梁段匹配件间加垫厚度。

t ”为梁段顶、底板起拱后间隙差;“t ”为梁段匹配件间加垫厚度。

根据计算结果,配制梁段每个接口顶、底板匹配件的垫板厚度,组成匹配件合件,在梁端口相应位置处组装匹配件,作为梁段桥位定位组装的基准连接件。通常水平预拼装时梁段底板接口间隙大于顶板接口间隙,在桥位架设时取出垫板便可以实现梁段上拱。

《6.2 预拼装的具备条件》

6.2 预拼装的具备条件

1)修正钢加劲梁节段的纵横基准线;

2)修正钢加劲梁在胎架上的姿态;

3)修正钢加劲梁顶板及底板的长度;

4)修整钢加劲梁对接口。

钢箱梁各项点检测合格后,方可进行预拼装作业。

《7 线形检测》

7 线形检测

钢加劲梁预拼装按照相关标准及规范的要求进行尺寸矫正和检验,符合各项要求时,钢加劲梁预拼装作业才完全满足预拼装线形和梁段接口匹配精度的要求,满足梁段桥位架设需要[3]。

《8 结语》

8 结语

预拼装中的竖曲线形主要是通过钢加劲梁节段间顶、底板接口间隙的调整,用直线段的梁体依次逼近圆曲线而形成的。在制造中更好地控制线形,就应提高钢加劲梁节段的制造质量、减少焊接变形;提高线形拟合计算精度;提高作业精度得到准确的测量数据;更要有确实的检核措施和检测数据,保证线形的精度。

西堠门大桥钢加劲梁预拼装为水平预拼装,这种预拼装方法改变了以往实桥位预拼装的传统工艺,大大降低了劳动强度、缩短了预拼装的周期,同时完全保证了预拼装线形和梁段接口匹配精度的要求,应在以后大型钢加劲梁制造中广泛使用。

京公网安备 11010502051620号

京公网安备 11010502051620号