《一、新一代生物工艺研发与制造概念提出的 背景及应用领域》

一、新一代生物工艺研发与制造概念提出的 背景及应用领域

《(一)大规模突发性烈性传染病的危害及其后果》

(一)大规模突发性烈性传染病的危害及其后果

当人们提及灾难的时候,首先会想到自然灾 害 (如地震等) 和人为灾害 (如战争),然而大多数人 并没有意识到烈性流行性传染病也对人类生命和社 会发展造成过极大的破坏。例如,暴发于 1918 年 1 月到 1920 年 12 月的西班牙大流感 (H1N1),在最 初的 25 周内就造成 2 500 万人死亡,超过了同时代 的第一次世界大战死亡人数的总和,其最终在全球 造成了 5 亿人感染,5 000 万到一亿人死亡 [1]。

突发性烈性传染病的一个特点是具有频发性和 不可预测性。根据美国疾病预防控制中心 (CDC) 数 据,1957 年的“亚洲流感”(H2N2) 造成全球 100 万~ 400 万人死亡,美国死亡 6 万~ 8 万人 (超过越战 死亡人数); 1968 年的“香港流感”(H3N2) 在全 球造成 100 万~ 400 万人死亡,美国死亡 3 万多 人。即使到了 21 世纪,烈性传染病依然频发,如 2002—2003 年在中国暴发的非典型肺炎 (SARS), 2004 年中国的高致病性禽流感 (H5N1),2009 年暴 发的猪流感 (Swine Flu,H1N1),2013—2014 年出 现的禽流感 (H7N9) [2],以及最近出现的埃博拉病毒 和寨卡病毒。

大的灾难常常给人类社会带来巨大的破坏,但 从另一个角度讲,它也是科技发展的原动力,在很 大程度上促进了科技的发展,使得基础研究、应用 研究、发展研究的研究周期缩短。面对频繁发生的 突发性烈性疾病,从预防、诊断,到药物研发与生 产的各个环节,现代社会需要全力应对。如同时间 对于战争的巨大意义一样,应对突发性烈性疾病, 时间也是关键点。

《(二)美国新一代生物工艺研发与制造技术概念的 提出和实施》

(二)美国新一代生物工艺研发与制造技术概念的 提出和实施

2001 年 9 月 11 日发生在美国的恐怖袭击,及 其后的炭疽杆菌生物恐怖事件,使美国认识到必须 把应对生物恐怖袭击提升到国家安全的高度。2009 年猪流感在美国造成 1.3 万人死亡,使美国政府再 次认识到生物技术在当时面对突发性烈性传染病的 时候,无法快速实现保障社会、挽救人们生命的需 求。为了应对这些威胁,必须开发新一代的工艺研 发与生物制造技术。

美国卫生部的调查结果显示,从烈性传染病 的发生到大规模暴发之间有 12 周的黄金时间,如 能在此时间段内研制出相应的疫苗并及时对人群进 行接种,可以大大降低其危害及死亡人数 [3]。在其 2009 年的项目招标书中,强调开发新一代的技术以 达到能够快速响应烈性传染病的威胁,其中一个重 要指标是能够在疫情暴发的 12 周内完成工艺研发 并生产出产品,并于 6 个月内产出 5 000 万支产品 [4]。 为此,美国卫生部在当年即投入 3.3 亿美元用于新 一代技术的研发。自开展该领域研究以来,美国政 府已投入超过 80 亿美元,其中包括 2012 年拨款 4.4 亿美元与其他单位合作建立三个新一代生物研发与 制造技术创新中心 [3,5]。

《(三)精准医学与新一代生物工艺研发制造技术》

(三)精准医学与新一代生物工艺研发制造技术

2011 年,美国科学院、美国工程院、美国国立 卫生研究院及美国科学委员会共同发出“迈向精准 医学”的倡议。2015 年 1 月 30 日美国奥巴马政府 正式推出“精确医学计划”,以推动个性化医疗的 发展 [6,7]。

传统上,医生给予同种病人相同的药物、相同 的剂量及相同的周期。然而,由于人体的个性差异, 相同的药物对不同的人会产生不同程度的疗效,有 时根本无效,甚至危害更胜疗效。精准医疗提供了 替患者量身订做药物的能力,但也带来技术上的困 难,特别是药物的工艺研发及生产。传统型生产方 式采用大批量生产的办法获取高产量、低成本的产 品,这并不符合精准医学的精准用药精神。未来的 趋势将是采用精准的药物,针对每个个体或一小群 人进行定制,因而要求产品从工艺研发到生产制备 周期必须极大地缩短,同时,产品的种类将增加。 新一代的研发与生产技术平台,可以满足多品种、小型化、柔性化的要求,并能极大地缩短从工艺研 发到生产的周期,满足精准医学的要求 [8]。

《(四)对工业生物技术以及生物制造领域的推动 作用》

(四)对工业生物技术以及生物制造领域的推动 作用

现代社会利用微生物将生物质资源转化成人们 生产生活需要的医药、生物基化学品和生物能源的 工业生物技术,是解决人类目前面临的资源、能源 及环境危机的有效手段。 传统的工业生物技术从研发到生产的周期漫 长,菌株开发、筛选和工艺研发的效率低下。新一 代工艺研发与生产技术所包涵的微小型生物反应器 等新设备、高通量技术,以及质量源于设计、过程 在线分析等新的技术理念和方法,将对传统工业生 物技术产生极大的提升,使其研发的工艺在放大和 生产的过程中,具有更好的可预测性,最终促成高 效、安全和高质量的生产,并降低成本。

《二、新一代生物工艺研发与制造技术平台的 挑战》

二、新一代生物工艺研发与制造技术平台的 挑战

美国食品药品管理局 (FDA) 生物产品管理处 主任 Steven Kozlowski 博士在 2012 年指出:使用 细胞平台制造生物产品最大的挑战在于能在短时间 研发出可以使细胞在理想环境生长的稳健的工艺过 程;生产的产品必须能达到市场对于品质、安全性 及成本的要求,并且能够预测在技术转移与商业化 生产过程中潜在的问题。这段话清晰地阐明了生物 生产过程中的主要挑战,即较短的研发时间、稳健 的工艺以及技术转移过程和生产过程中潜在问题 的可预测性。 基于前面的论述,为了应对疫情,以及未来个 性化医药的需求,新的技术需要极大地缩短工艺研 发与生产的周期,这是开发新一代技术平台所面对 的核心挑战。

同时,流行性疾病具有多变性、突发性与不可 预测性,在此情况下,期望在短时间内完成其疫苗 的过程工艺研发及制造将是人们面对的一大难题。 同样,精准医学的发展促使医药产品品种的多样化, 同时产品的数量要求减少,价格还需适中。这些难 题的解决,在传统的工艺研发与生产平台上是无法 实现的。上述需求,也构成了新一代生物工艺研发 与生物制造的技术需要面对的挑战。

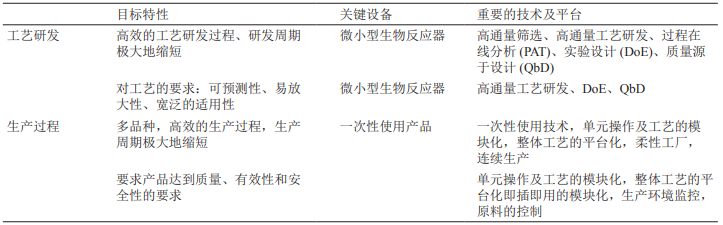

由于新一代生物工艺研发与生物制造相比于传 统的工艺研发和制造有一个质的变化,因此相关的 各个过程环节中的重要技术及关键设备也必须得到 同步提升 [9]。表 1 列出了新一代的研发和生产所需 要的关键设备及相应的重要技术平台。

《表 1》

表 1 新一代生物工艺研发与生物制造的关键设备与重要技术平台

《三、新一代生物工艺研发与制造的关键设备 与核心技术》

三、新一代生物工艺研发与制造的关键设备 与核心技术

工艺研发过程中的小型或微型化是实行高通量 技术的前提,在此基础上可以实现从筛选到工艺研 发的高通量化和自动化,从而缩短研发到生产过程; 在其后的生物制造中,实现生产单元的模块化、生 产的柔性化,从而快速高效或并行处理多个产品。 上述技术,构成了新一代生物工艺研发与生物制造 的核心技术平台。

《(一)生物工艺研发中的关键设备和技术》

(一)生物工艺研发中的关键设备和技术

1. 关键设备:微小型生物反应器

生物产品在进入过程研发阶段以后,通常需要先对数百细胞株进行初筛,再对其中优选的数十个 细胞株进行复筛。这个过程目前最广泛使用的依然 是摇瓶实验。但摇瓶实验与工业规模的发酵罐相差 较大,导致摇瓶复筛所得的菌株往往并不是真正的 最优细胞株 [10]。微小型生物反应器与常规小发酵罐 类似,可准确监测和控制工艺条件,能自动化控制, 平行性好,能够准确模拟菌体生长动力学和产物变 化,并具放大性。除了微小型生物反应器所能实现 的高通量特性,在其中开发工艺所提供的工艺参数, 也具有更高的质量,其工艺具有更好的可预测性、 易放大性、宽泛的适用性,从而满足新一代工艺研 发的要求。

相比传统的菌种筛选与工艺研发过程,微小型 生物反应器具有如下关键的优势:①时间短,花费 少:实现高通量技术平台,极大地节省时间和花费; ②结果更准确:因其筛选环境与实际生产过程中的 培养环境非常接近,更易于获得真正优良的细胞株; ③所得信息更多:在菌株筛选以及早期的工艺优化 与研发过程中,就可以实现对工艺过程、菌株细胞 特性的深入了解,为其后的工艺放大与生产提供高 质量基础数据;④可预测性高:高通量、新的实验 设计与数据处理在微小型生物反应器的综合应用, 使得工艺研发过程对在生产过程中细胞株的表现具 有了可预测性。

2. 大数据与智能化支持下的高通量技术

高通量技术 (HTT) 能够实现快速、智能、并行 地采集实验数据,相比于传统方法,它可数量级地 提升研发的效率。工艺研发的高通量技术称之为高 通量过程研发 (HTPD),它可以用来在最基本的层 面上获取对产品及其过程的深刻理解,其相关的工 具和技术包括:实验室自动化、微型化和平行化、 快速连续过程、有效的实验设计、复杂数据的可视 化和解析、建模和虚拟筛选等 [11]。

近年来,那些易于建立、可放大且兼容一次性技 术的高通量的微小型平台,已被广泛用于快速的过程 研发及优化。这类技术拥有以下 3 个重要特征:①微 型化,低成本且能得到更大的实验量;②操作的高度 自动化,保证其准确性及可重复性;③平行处理从而 能对更宽的试验空间进行评估,加深对过程的理解。

微小型生物反应器与高通量技术是硬件平台与 软件技术的关系。利用高通量微小型反应器实现高 通量的筛选与工艺研发,并实现单元操作工艺的模 块化与生产工艺的平台化,是新一代工艺研发技术 的关键目标。

《(二)生产制造中的关键技术》

(二)生产制造中的关键技术

1. 一次性技术

在生物制药领域,“一次性使用”是指在一次 性使用后丢弃的物品或设备等。这些物品或设备构 成了所谓的一次性使用系统,而基于一次性使用系 统的技术,被称为一次性使用技术。

一次性生物反应器相比于传统的不锈钢设备具 有诸多优点:①缩短产品上市时间;②提高生产效 率;③节约生产成本;④提高产品品质;⑤简化生 产过程控制;⑥提高生产的稳定性;⑦减少单元操 作,不需要设备清洗与消毒灭菌;⑧在动态药品生 产管理规范 (cGMP) 的生产中简化生产过程设备的 审核成本与周期等 [12]。

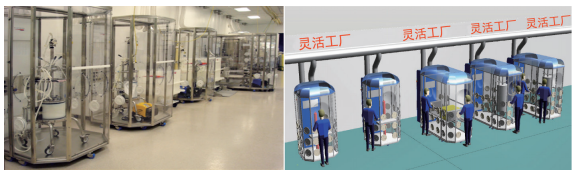

一次性使用技术可以提高工厂的使用率,降低 能源耗用,且在投入资金、材料花费、安全性、生 产安排、快速部署能力及过程重现性方面都独具优 势。基于一次性系统建立的灵活工厂 (flex factory) (见图 1) 与传统的制造工厂相比将节省 60 % 以上的 资金投入,减少 40 % 的占用空间,减少 80 % 的用 水及废液排放,减少 32 % 的总体花费,同时缩短 60 % ~ 75% 的修建时间 [13]。

《图 1》

图 1 模块化生产单元与灵活工厂

2. 整体工艺的平台化即插即用的模块化

制造过程中即插即用的模块化是和一次性技术相辅相成、共同发展的。制造车间的构建、模块 设计、生产流水线都是基于一次性技术的基础上设 计完成的,这种模块化设计的工厂被称为灵活工厂。 灵活工厂中平台化的技术使其各个不同的模块可适 用于多种不同的细胞系,包括哺乳动物细胞、大肠 杆菌、酵母、真菌及昆虫细胞等。当把发酵与纯化 等多个生物过程单元连接起来,即可形成一个完整 的生物制造过程。

《四、高通量微小型生物反应器的发展现状》

四、高通量微小型生物反应器的发展现状

微小型生物反应器可分为微型生物反应器 (0.1 ~ 15 mL) 和小型生物反应器 (15 ~ 500 mL)。 微型生物反应器的通量更高,目前主要应用于筛选 和早期工艺研发的工作。小型生物反应器的反应体 积相对较大,从控制系统、所提供的培养环境以及 几何结构等方面更接近常规的生物反应器。

《(一)国外主要的微型生物反应器》

(一)国外主要的微型生物反应器

现有商业化的微型生物反应器基于其工作原 理,一般被分为三大类:气泡 / 气体穿透系统、搅 拌式系统和摇床式系统。

1. 气泡 / 气体穿透系统

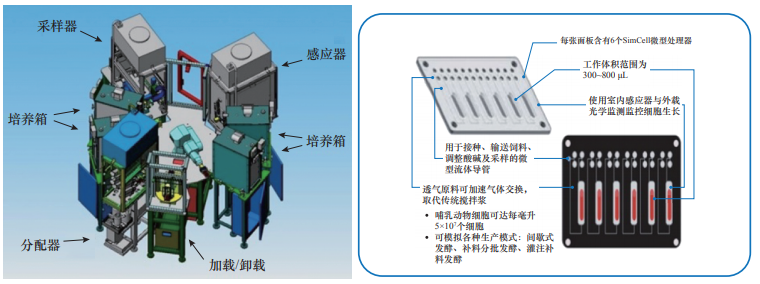

代表产品:SimCell(微型生物反应器) 自动控制 管理系统。SimCell 系统可以实现高通量细胞培养 (见 图 2),它使用卡式微型生物反应器,每个卡式微型 生物反应器含有 6 个 700 μL(0.7 mL) 的独立控制的 反应室。通过机器人及相关的自动化控制,SimCell 系统可实现一次操作在最多 1 200 个细胞培养室中 进行相关的培养实验工作。然而,由于其价格昂贵、 使用复杂,此仪器并没有获得广泛的应用 [14]。

《图 2》

图 2 SimCell 微型生物反应器自动管理系统示意图及其反应器结构图

2. 搅拌式系统

代表产品:Sartorius AMBR15。Sartorius 的 新 一代微型生物反应系统 AMBR15 是现在被广泛应 用的新型微型反应器 (见图 3),此系统能在自动工 作平台上平行进行并评估 24 或 48 个搅拌型微反应 器。每个微反应器的工作容量为 10 ~ 15 mL 且有 单独的装置来监测和控制温度、溶氧、酸碱度等实 验参数。AMBR 系统现主要用于基于动物细胞的早 期生物过程培养研究。

《图 3》

图 3 AMBR15 微型生物反应器

3. 摇床式系统

代表产品:Pall 的 Micro-24 系统 /micro-Matrix。 Pall 的 Micro-24 系统 (见图 4) 可以同时进行 24 个 实验,且每个微反应器均能各自控制和监测气体供 给、温度及酸碱度。每个微反应器的工作体积为 10 mL 以下。其低用量、高通量的特性成为进行有 效细胞培养研发的一种手段 , 并且其结果具有可放大性。Micro-24 可用于微生物发酵和哺乳动物细胞 培养的研发 [15]。2014 年 Applikon 推出新一代的摇 床式 micro-Matrix 系统,在原有 Micro-24 的功能下, micro-Matrix 具有突破性的液体流加系统,在微型 生物反应器上实现高通量流加培养以支持高密度的 生物培养。

《图 4》

图 4 Micro-24 与 micro-Matrix 微型生物反应器

《(二)国外主要小型生物反应器》

(二)国外主要小型生物反应器

小型生物反应器有以下的特点:①相比微型 反应器,具有更好更独立的监测和控制系统,能获 取更多的过程信息;②高度自动化且能进行平行实 验;③以实验室规模的生物反应器为模板;④能准 确模拟生产过程中的生长动力学和产品表达;⑤基 于搅拌速度、恒定溶氧、氧气质量传递和混合时间 进行过程放大是可行的;⑥采用搅拌的小型生物反 应器具有与台式反应器相当的培养环境。

小型生物反应器常常成为进行实验设计 (DoE) 工作的工具。国外已经商业化并已广泛使用的小型 生物反应器有 Sartorius 的 AMBR-250 及 Eppendorf 的 DASbox 系统。

AMBR-250 的工作体积为 100 ~ 250 mL,可 带 12 或 24 个独立的小型反应器,并有两款设计来 满足细胞培养和发酵的不同需求。此系统具有很好 的可放大性,被广泛用于过程研发及参数空间设计 等研发工作 [16]。DASbox 平行系统 (见图 5) 工作体 积为 60 ~ 250 mL,以 4 套反应器构成一模块,可 串联至 24 套或更多套同时运作。DASbox 可用于细 胞培养和发酵体系,适用于过程研发及参数空间的 设计,具有很好的重复性和可放大性。

《图 5》

图 5 DASbox 小型生物反应器

《(三)国内研究现状及趋势》

(三)国内研究现状及趋势

常规的生物反应器是我国生物技术与生物制药 技术产业化中薄弱的技术环节之一,其研究及技术 上落后于国际水平,微小型生物反应器的相关技术 和研发基本处于空白阶段。国内现有的微小型生物 反应器设备完全依靠进口国外的设备,价格昂贵且 没有任何知识产权,完全没有主动权。

《五、新一代生物工艺研发与生物制造技术前 景预期及意义》

五、新一代生物工艺研发与生物制造技术前 景预期及意义

目前,以中国为代表的新兴经济体的战略性新 兴产业也正在着力于调整结构和发展模式。后发国 家完全有可能在新兴产业领域实现突破,带动整体 科技竞争力的跃升,造就新的产业发展和超越机会。 中国与美国作为全球的大国,在各种天灾人祸的威 胁面前,有着相似的处境与挑战。

新一代生物工艺 研发与生产制造技术带来的可快速应对突发公共卫 生事件 (传染病、生物恐怖袭击等) 的能力,有助于 国家安全战略的提高。美国为应对灾害所做出的在 国家组织结构形式、科研投入、法律与政策等方面 的努力,都值得我们学习和借鉴。

新一代的生物工艺研发和生产制造技术将直接 推动和影响生物医药、疫苗、精准医学、生物制造 等众多产业领域的发展,直接和间接的经济效益巨 大。例如,目前全球生物医药经济规模在 4 000 亿 美元,预计 5 年后将超过 5 000 亿美元。对于国家 安全具有战略意义的疫苗,目前的经济规模在 240 亿美元,预计至 2025 年将突破 1 000 亿美元。近些 年兴起的精准医疗,2015 年全球市场规模近 600 亿 美元,而其今后五年的年增速预计为 15 %,未来 发展空间巨大。新一代的工艺研发和生产制造技术 还将带动生物新能源、环境等行业的发展。

新一代的工艺研发和生产制造技术将改变传统 技术平台,带动全新概念的医药、医疗及疾病防治 产业。“精准医学”的提出是相对于传统医疗的一 个质的飞跃。目前,精准医学检测方法学不断成熟, 新的靶点不断被发现,但是大家在讨论精准医学时 常常忽略了经济、快速地提供实现精准医学所需的 多样性药物研发这一问题。新型的工艺研发与生产 制造技术,结合早期的基因检测和诊断,完成两条 腿走路,才能在整体上真正实现精准医疗。

就医药行业来说,新一代生物工艺研发与生产 制造技术能大大地缩短药物从研发到生产的时间, 大幅提前其上市时间,不仅经济收益巨大,还将对 其他类似的药物的审批及销售产生巨大影响,其所 带来的变革将直接导致传统型公司的没落及新科技 公司的崛起。

新一代研发与生产技术的完善与实施,将为人 们提供快速应对烈性传染病等突发灾害威胁的有力 手段,这个新的技术平台对实现精准医疗的个性化 药物生产具有重要的意义。高效快速的研发和生物 制造技术,不仅会在疫苗以及大分子药物的工艺研 发和生产中带来新的突破,满足现代社会对生物药 物研发与生产的新要求,而且其影响必定辐射到整 个生物加工制造领域,开启一个新的工艺研发与生 物制造的时代

京公网安备 11010502051620号

京公网安备 11010502051620号