《1 前言》

1 前言

三峡升船机具有提升高度大、提升重量大、施工精度要求高等特点,是目前世界上规模最大和技术难度最高的升船机[1] 。升船机船厢室段是升船机的重点部位,船厢室平面结构布置呈规则矩形,由墙—筒体—墙—筒体—墙组成,底板上的4个塔柱为厚度较薄的墩、墙、板结构,钢筋和埋件较多,高达146 m,混凝土结构面允许偏差不超过30 mm,对模板工艺提出了更高的要求[2] ,因此采用何种型式的模板成为保证塔柱高精度、高质量快速安全施工的关键因素。在升船机现有施工起吊设备及其有限的前提下,经过对滑模、大型悬臂模板和液压自升式模板3种模板的技术经济比较分析,最终采用液压自升式模板技术方案[3] 。

液压自升式模板主要由面板系统、支撑系统、爬升系统三大部分组成。爬升系统包括预埋件部分、导轨部分、液压系统部分。模板的顶升通过液压油缸对导轨和爬架交替顶升来实现。这套系统具有承载能力高、适合升层高混凝土墙体浇筑、一次定位、连续上升、爬升操作简单、多层平台可同时上升的特点[4] 。本文主要介绍了升船机船厢室段塔柱筒体混凝土液压自升式模板的施工技术并提出对模板施工技术的改进措施。该项技术的应用有效解决了三峡升船机塔柱混凝土施工工期紧、精度要求高的难题,保证了混凝土的施工进度和质量。

《2 液压自升式模板施工特性》

2 液压自升式模板施工特性

针对液压自升式模板的组成部分,分别介绍模板系统、爬升架体系统和爬升系统的施工特性。

《2.1 TOP50模板系统》

2.1 TOP50模板系统

TOP50 模板系统由胶合板、木工字梁、水平钢围檩、连接件及对拉系统组成,是典型的钢木结合型模板,具体结构如图1所示。在设计上相邻大板间隙设计尺寸为 0.5 mm,木胶合板面板具有吸水性,不但可防止混凝土浇筑面气泡的产生,也可缩小板缝,从而保证混凝土外观质量。

《图1》

图1 TOP50模板系统组成示意图

Fig.1 Schematic diagram of TOP50 template system

《2.2 爬升架体系统》

2.2 爬升架体系统

爬升架体系统分上架体和下架体,上架体为桁架式结构,通过钩头螺栓与面板横围檩相连,架体由上至下设3层操作平台,可作为钢筋绑扎、混凝土振捣、模板操作及修补等的工作平台。下架体为三角形桁架结构形式,设两层工作平台,分别起操作液压系统、修整混凝土面和保温被施工工作平台的作用。

《2.3 爬升系统》

2.3 爬升系统

爬升系统包括锚固系统、导轨系统、液压系统。锚固系统主要由埋件板、高强螺杆、爬锥、受力螺栓和埋件支座等组成。导轨是整个爬模系统的爬升轨道,它由16#工字钢及一组梯档(梯档数量依浇筑高度而定)组焊而成,梯档间距为225 mm,供上下轭的棘爪将载荷传递到导轨,进而传递到埋件系统上。液压系统由液压动力柜RL、环向油管及十安分配器组成。液压动力柜RL由液压泵、油缸、上换向盒、下换向盒4部分组成。液压泵和油缸对布置在爬模挂靴上的千斤顶提供升降动力。

《3 液压自升式模板施工技术》

3 液压自升式模板施工技术

三峡升船机液压自升式模板的施工主要包括面板拼装、模板安装、模板验收、模板退模、模板爬升、模板保护等。本文主要介绍面板拼装、模板安装、模板爬升的施工方法。

《3.1 面板拼装》

3.1 面板拼装

面板使用从芬兰进口的多层热压表面覆膜胶合板,为了减少面板拼缝,采用专门订制的与模板升程相匹配的大尺寸面板。面板拼装在专设的拼装厂进行。拼装区设预拼装区及拼装平台,预拼装区采用混凝土硬化地平,主要用于爬模结构的拼装;拼装平台采用方木,厚木板(厚度不小于50 mm)在混凝土硬化的地平上搭设。拼装平台必须牢固且水平,表面不平度不超过1 mm。拼装平台专用于面板的定位拼装,面板拼装顺序为:放置水平钢围檩→木工字梁→芬兰板→自攻螺钉固定。面板拼装采用卷尺通过勾股定理计算来检测面板拼装的精度。由于模板面板采用芬兰板,芬兰板可多次周转使用,所以需在每个环节加强对面板的保护。

《3.2 模板安装》

3.2 模板安装

1)锥体埋设。液压自升式模板锚锥埋设固定后将蛇形筋旋入定位锥内,旋入的尺寸以蛇形筋标识为准。当液压自升式模板挂锥位于凹槽或凹槽附近时,先期将挂锥周边的凹槽采用混凝土浇满,待液压自升式模板脱离该挂锥后,由人工凿除挂锥周边混凝土形成凹槽。当液压自升式模板挂锥位于楼板梁预留洞时,利用洞内塔柱墙体钢筋网加焊钢板的形式固定加长B7螺栓及爬模挂靴。当液压自升式模板挂锥位于结构门洞内时,采取在门洞侧墙预埋多卡锚锥,后期采用型钢支撑的方式固定加长B7螺栓及爬模挂靴。

2)挂靴安装。固定悬挂靴的部件为通用爬升锥和B7高强螺栓,预埋锥体按照设计图纸埋设准确。

3)爬升架体安装。模板的安装工作均在平台上进行,爬升架体共有 5 层平台,从上到下分别为+1、+2、0、-1、-2平台。首先安装0平台,将0平台主支撑体系挂在已安装固定好的悬挂靴上,插入安全销锁紧。然后将+1、+2平台依次安装在0平台之上,依次将-1、-2 平台悬挂在 0 平台钢构件上。爬升架体各平台分布如图2所示。

《图2》

图2 爬升架体分布图

Fig.2 Distribution chart of climb frame body

4)面板系统安装。用起吊设备吊装面板,用勾头螺栓将其与+1、+2平台的横贯钢梁相连。

5)对拉杆安装。待爬升架体、面板等安装到位后,再通过对拉杆定位固定面板。安装对拉杆时先安装聚氯乙烯(PVC)套管,并且伸出模板5~10 cm,然后再将高强螺杆穿过 PVC 套管通过螺栓固定。高强螺杆必须与模板面各向垂直,且不与任何钢筋、埋件干涉。将高强螺杆均匀压于两工字木梁间,且不能采用普通钢筋替代高强螺杆。

6)液压自升式模板定位、调整及固定。通过测量仪器检测模板上口宽度是否达到设计要求,定位调整检查项目和标准。定位调整过程中遇有混凝土上口定位面与已安装钢筋、埋件干涉时,先对混凝土定位面、钢筋、埋件进行处理,消除干涉因素后方可进行调整、固定。

《3.3 模板爬升》

3.3 模板爬升

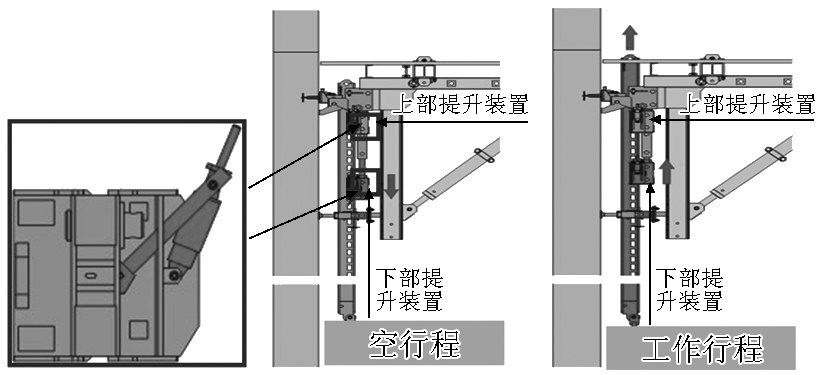

1)导轨爬升。首先将上部提升装置控制手柄向上推动至“Profile”!位置,使导轨与上部提升装置咬合固定就位,千斤顶驱动下部提升装置向下运动,直至下部提升装置嵌入导轨方形槽内;然后将下部提升装置控制手柄向下推动至“Profile”!位置,使下部提升装置和导轨咬合固定就位,千斤顶驱动下部提升装置向上运动直至上部提升装置再次自动与导轨咬合固定就位,依次往返实现导轨顶升。导轨爬升示意图如图3所示。

《图3》

图3 导轨爬升示意图

Fig.3 Schematic diagram of guide rail to climb

2)爬升平台。首先将下部提升装置控制手柄向上推动至“Platform”!位置,使下部提升装置与导轨咬合固定,千斤顶顶升上部拉升装置向上运动带动整个爬架系统向上运动,直至上部提升装置与导轨再次自动咬合并固定就位;然后将上部提升装置控制手柄向下推动至“Platform”!位置,使上部提升装置将整个爬架系统固定在导轨上,千斤顶驱动下部提升装置向上收缩,直至下部提升装置与导轨自动咬合固定,依次往返从而实现平台顶升。操作平台爬升示意图如图4所示。

《图4》

图4 操作平台爬升示意图

Fig.4 Schematic diagram of operation platform to climb

《4 液压自升式模板改进措施》

4 液压自升式模板改进措施

1)模板爬升架加密。模板单块长度大,使得模板横向刚度差,爬升架布置间距过大,造成中心线偏差及截面偏差较大。通过提高模板横向刚度,减小爬升架间距即加密定位锥,以增加模板爬升架悬臂外伸端的精度控制。特别是拐角部位调整爬升架,尽可能在纵横向墙交叉处布置爬升架。

2)控制收仓面上口平整度。为确保爬模合模时其底脚模板紧贴混凝土面,减少漏浆,采取在混凝土浇筑完毕模板脱模后,对混凝土收仓面进行拉线检查平整度,对于不平整部分进行打磨处理,实现混凝土面平顺过渡。

3)模板上口精度控制及内拉杆的配置。自升式爬模设置3道对拉杆,对拉杆采用统一配套的高强螺杆,第一道对拉杆距底部混凝土模板底口 40 cm,第一道与第二道间距为1.2 m,第三道对拉杆距模板上口 75 cm。为了加强模板上口精度控制,在升船机爬升模板上口设置可调节的、标准长(1.0 m)钢制对撑(见图5),该钢制对撑具有双向限位功能,即可防止向外跑模又可防止向内收缩,以此满足模板上口精度要求。

《图5》

图5 双向限位调节钢对撑

Fig.5 Two-way limit adjustment relative steel brace

4)转角部位模板加固。由于升船机筒体转角及T形部位自爬升模板无法形成拉杆对拉加固的形式,为了确保塔柱墙体在转角及T形部位模板稳定,同时考虑到高强螺杆严禁直接与钢筋焊接,故采用高强螺杆套PVC管穿过模板后通过可焊套筒与结构钢筋焊接加固。高强螺杆八字形布置,焊接在同高程的水平钢筋网上,PVC套管与可焊套筒之间采用黑胶布包裹,防止混凝土浆液流入套管内。具体加固方式及其布置如图 6 所示。除采取上述措施外,在模板设计时应在拐角部位或T形部位处布置定位锥。

《图6》

图6 转角部位模板加固布置(单位:mm)

Fig.6 Template reinforcement arrangement in corner parts(unit:mm)

5)爬模的保护改进。为了保护芬兰板上口边缘,在芬兰板上口边缘采用2 cm厚的木板遮盖或采用角钢将芬兰板上口边缘包裹;对于面板切割边缘和对拉杆孔周边采用丙烯酸漆或防水油漆封边两次,并且拉杆孔、面板边缘在每仓混凝土施工完毕后重新涂刷防水漆。对周边磨损的孔先打磨平整,再封边两次,面板破坏处及时采用含树脂成分的原子灰抹平,以保护芬兰板发胀。

为了减小模板吊装变形,在模板吊装运输时采用制作的专用平台托架,同时为了避免钢丝绳磨损爬架防腐漆和损坏芬兰板边缘,起吊时采用纤维软体吊带进行挂装。

《5 液压自升式模板过板梁及牛腿处结构措施》

5 液压自升式模板过板梁及牛腿处结构措施

自升式爬模适用于圆筒状墙体、桥墩和竖井等墙体光滑无凹凸结构混凝土。但是升船机塔柱筒体内含有各种用途的板、梁和牛腿等结构,并且塔柱内还设置各种凹槽结构。因此,为了确保自升式爬模连续使用,必须优化特殊结构(即将筒体内的板、梁及牛腿结构采取预留凹槽的形式)以满足爬模施工条件。以高程 84.50 m 条带牛腿及 84.00 m 高程平台板梁为例说明预留凹槽及钢筋施工。

《5.1 预留凹槽设计》

5.1 预留凹槽设计

1)板、梁预留方式。楼板预留槽深20 cm,楼板梁伸入墙体的范围全部预留,后期与楼板梁一起浇筑,并且为了保证后期混凝土浇筑密实,墙体预留槽顶部预留1∶2的坡度。

2)条带牛腿、独立牛腿预留方式。牛腿预留槽深 20 cm,并且为了保证质量,预留槽向牛腿以下 10 cm,预留槽顶部预留1∶2的坡度。

《5.2 模板布置》

5.2 模板布置

1)塔柱模板。由于条带牛腿、板梁等结构全部采取预留方式,塔柱自爬升模板可连续爬升。

2)预留凹槽模板施工。楼板和条带牛腿预留凹槽采用免拆金属模板网制成,金属网自身刚度较小,采用木条作为支撑骨架,并在凹槽空档内填充保温被,以避免凹槽被混凝土浆填充。楼板梁穿墙孔洞以及梁底独立牛腿凹槽均采用木板隔缝形成孔洞、凹槽。后期拆除预留孔洞或凹槽内的保温被、木条以及木板,并对孔洞周边、局部凹槽进行人工凿毛。

《5.3 钢筋处理》

5.3 钢筋处理

楼板、楼板梁水平钢筋采用直螺纹套筒形式预留,且不错接头,预留的钢筋带直螺纹套筒,后期使用直钢筋将楼板钢筋接长恢复。牛腿主筋采用正反丝直螺纹套筒连接,其中套筒后期施工,先期预埋的钢筋车直螺纹正丝,后期使用带反丝的拐子钢筋将牛腿预埋钢筋接长,为便于直螺纹接头施工,将牛腿三面环钢筋改为两根拐子筋,两根拐子筋之间采用不错接头搭接焊连接;牛腿拉筋弯折在预留凹槽内,后期恢复。墙体竖向钢筋可从免拆金属网穿过。预留凹槽及钢筋施工示意图如图7所示。

《图7》

图7 预留凹槽及钢筋施工示意图(单位:mm)

Fig.7 Schematic diagram of reserve grooves and the construction of steel bar(unit:mm)

《5.4 凹槽、门洞与爬模挂锥干扰处理》

5.4 凹槽、门洞与爬模挂锥干扰处理

当爬模挂锥位于凹槽或凹槽附近时,先将挂锥周边的凹槽采用混凝土浇满,待爬模脱离该挂锥后,由人工凿除挂锥周边混凝土形成凹槽。

当爬模挂锥位于板梁临时预留洞时,利用洞内塔柱墙体钢筋网加焊钢板的形式固定加长B7螺栓及爬模挂靴。

当爬模挂锥位于结构门洞内时,在门洞侧墙预埋多卡锚锥,后期采用型钢支撑的方式固定加长B7 螺栓及爬模挂靴。

《6 结语》

6 结语

液压自升式模板应用于水工混凝土施工在国内外尚属首次,与传统施工方法相比,它具有方便施工、提高工效、节约成本、保证工程质量和施工安全的特点。经过施工过程中对液压自升式模板不断完善、改进液压自升式模板施工技术,使得塔柱筒体混凝土精度逐渐提高,最终满足设计要求。截至目前,升船机塔柱筒体混凝土已全部施工完成,液压自升式模板共周转使用41次,实践证明该项技术在三峡升船机的引进、消化、吸收是成功的,同时通过改进液压自升式模板的功能,加强模板部分承载结构,完善辅助配套设施等有效保证了三峡升船机施工进度目标,并且整个施工过程安全平稳,混凝土体型偏差均控制在设计允许范围以内,混凝土表面光滑,整个施工期间未出现安全、质量事故,安全、质量、进度均创一流施工水平,得到了业界的广泛好评。

京公网安备 11010502051620号

京公网安备 11010502051620号