《1 工程概况及水文地质》

1 工程概况及水文地质

野三关隧道全长 13.846 km,为宜万铁路的重要控制工程,隧道最大埋深 684 m。 隧道区内共发育地下暗河 6 条,与隧道密切相关的为位于隧道出口段的 3 号、4 号暗河,其中 3 号暗河与文章涉及的602 溶腔密切相关。 3 号暗河发育于石马坝背斜核部二叠系茅口组栖霞组的灰岩层中,两侧受二叠系吴家坪组页岩的阻隔,呈带状分布。 暗河起于石马附近的旺碑冲洼地,在苦桃溪中排出,暗河出口标高高于隧道 250 m。 暗河呈南西走向,斜穿隧道上方,暗河主要接收大气降水补给,暗河水的流量动态与降雨关系密切,对降雨的反应非常敏感,隧道出口段开挖过程中,揭示主要涌水点有 33 个,其中 602 溶腔突水后将 3 号暗河水倒入隧道,洞内涌水直接受到地表降雨补给,602 溶腔涌水量与地表降雨关系如图 1 所示。

《图1》

图1 602 溶腔涌水量与地表降雨关系

Fig.1 The relationship between 602caverns inflow and surface rainfall

《2 602 溶腔施工及溃口坍塌情况》

2 602 溶腔施工及溃口坍塌情况

《2.1 602 溶腔状况》

2.1 602 溶腔状况

2007 年 8 月 4 日,野三关隧道出口方向Ⅰ线施工到 DK124 +602,掌子面爆破后,突发涌水,伴有大量泥砂、块石涌出,瞬间最大涌水量达 15.1 ×104m3/h,伴随突水,涌出泥砂与块石约 5.4 ×104m3 。 突水突泥约 1 h 后水量逐渐减小,到第二天后,隧道出口监测到涌水量下降到 26 ×104m3/d。突水突泥稳定后进洞观察,块石堆积隧道长度约400 m,掌子面附近隧道断面基本被堵实。 鉴于该溶腔体与地表连通,水量大,经过多次方案论证后,决定从通过实施释能降压对该溶腔进行处理。 602 溶腔泄水支洞实施释能降压后,正洞处于 0 水压状态。随后对溶腔进行清方置换措施进行处理,溶腔顺利贯通。

《2.2 溶腔溃口坍塌情况》

2.2 溶腔溃口坍塌情况

根据前期 602 溶腔、排水支洞多次突水突泥释能降压及水文观测情况综合分析,野三关隧道 602溶腔是横跨Ⅰ线及排水支洞的大型断层破碎带伴生岩溶的充填体系,溶腔内先期充填大量泥砂、破碎岩体,溶腔涌水量受水洞坪、稻子坪等地表降雨径流影响迅速,水量来源丰富。 5 月 16 日强降雨后,由于溶腔内构造破碎带不断塌落的岩石破碎体堵塞阻水作用,造成溶腔大量迅速的补给水排泄不及而产生水压积聚,造成 602 溶腔Ⅰ线上部 DK124 +583 ~+590,下部 DK124 +581 ~+597 已贯通双层初支溃破,从溃口处突出大量破碎灰岩块石,引起该段坍塌。 溃口横断面图及掌子面的情况如图 2和图 3所示。

《图2》

图2 溃口段横断面图

Fig.2 Cross -section diagram of breach segment

《图3》

图3 溃口后掌子面的情况

Fig.3 Condition of tunnel face after breach

《2.3 溶腔溃口机理分析》

2.3 溶腔溃口机理分析

溃口点位于二叠系地层底板附近,上方有构造节理发育的硬质石灰岩,下层有被强烈挤压揉皱的软质碳质页岩,岩层以大于 30°的倾角由掌子面右前方倾向凌空的大里程方向,石灰岩顺层岩溶发育,且与地表具有汇水条件的、较大范围的溶蚀洼地相连通,物探异常显示Ⅰ线隧道上方蓄水岩溶洞穴发育,具备形成高压岩溶水体条件的良好储存和补给条件,一旦隧道开挖形成凌空面,在高压水作用下破碎岩体顺层崩溃冲出,是隧道内形成泥石流型突发灾害的物质条件[1]。

据气象资料,该地区每年 4—7 月份为降雨旺季,降水量累计超过 1 000 mm,在 5 月 16 日溃口前两天连续强降雨。 在岩溶洼地范围,地表降水大量渗入地下,水位抬高,水压增大,一旦超过隧道围岩的承受能力,造成岩体崩溃[2],是造成该类灾害的直接诱发因素。

《3 溃口坍塌段处理方案》

3 溃口坍塌段处理方案

根据探测溶腔发育情况及施工状况,按照“排水降压、注浆加固、管棚支护、两面夹击”的原则,采取上排下堵的方案进行坍塌段处理。

《3.1 上部排水截流降压》

3.1 上部排水截流降压

为了进一步释能降压,排水支洞设置的高位排水洞在Ⅰ线 DK124 +600 处洞顶上 7.5 m 成功揭示该溶腔,通过大量的清石,对溶腔体系有效起到了排石降压、引水截排的作用,为下部正洞开挖面注浆加固封堵提供条件。

《3.2 下部注浆加固封堵》

3.2 下部注浆加固封堵

在保持高位排水洞顺畅排水状态下,通过注浆固结坍塌体,在隧道开挖轮廓线外形成一定厚度具有一定抗水压能力的稳定固结体并通过超前大管棚刚性支护,提高胶结体的承载能力,保证隧道开挖及结构安全。

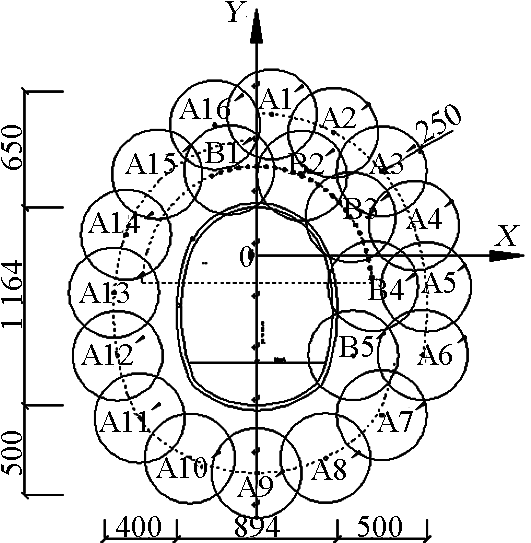

3.2.1 超前注浆加固设计

由于该注浆段上有排水支洞及周边原来双层初期支护,因此有边界条件下浆液扩散控制及穿越钢拱架钻孔是该方案的重要控制点及难点。

1)DK124 +597(正向)工作面注浆加固范围为DK124 +578.5 ~+597,纵向长度 18.5 m,主要是采用小型钻机对溃口处进行加强注浆,终孔在开挖线外 7 m,浆液扩散距离 2.5 m,共计布设注浆孔11 个。

2)DK124 +578.5(反向)工作面注浆加固范围为 DK124 +578.5 ~+597,纵向长 18.5 m。 对坍塌段进行全断面注浆加固,溃口侧在开挖轮廓线外布置 2 圈孔,终孔在开挖轮廓线外 4 m,非溃口侧布置11 圈孔,终孔在开挖轮廓线外 4 m,溃口区的注浆孔兼正面注浆检查孔。 注浆加固方案设计图如图 4 ~图 6 所示。

《图4》

图4 正向注浆加固终孔图 (单位:m)

Fig.4 End -hole map of positivegrouting (unit: m)

《图5》

图5 反向注浆加固终孔图 (单位:m)

Fig.5 End -hole map of reversegrouting (unit: m)

《图6》

图6 超前加固注浆终孔交圈图 (单位:m)

Fig.6 The end -hole cross -circle map ofahead reinforcement grouting (unit:m)

3.2.2 超前注浆参数

溶腔体溃口坍塌段注浆,浆液扩散半径为2.5 m,注浆终压为 2 ~4 MPa,采用前进式分段注浆工艺施工,分段长度 3 ~5 m。

3.2.3 注浆材料

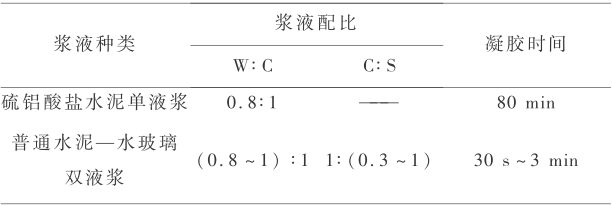

根据 602 溶腔溃口情况及加固注浆的要求,注浆材料采用硫铝酸盐水泥单液浆为主、普通水泥—水玻璃双液浆为辅。 浆液配比参数如表 1 所示。

《表1》

表1 注浆材料配比参数

Table 1 Ratio parameters of grouting material

注:表 1 中 W 为水;C 为水泥;S 为水泥—水玻璃双液浆

3.2.4 注浆顺序

为了有效控制浆液扩散范围,减少浆液流失,注浆施工采取由下向上、由外向内、间隔跳孔分二序孔施工作业。

3.2.5 注浆结束标准

单孔注浆以定量定压相结合。 定量标准:注浆量根据地层围岩孔隙率 20 %计,当单孔注浆量达到设计 4.0 m3/m 时,采取调整浆液配比缩短凝胶时间或进行间歇注浆等,注浆量达到设计量 1.5 倍,压力仍然不上升,可结束该孔注浆。 定压标准:在设计注浆量范围内达到注浆终压 2.0 MPa, 并 维 持10 min 以上可结束该孔。

3.2.6 超前大管棚支护

大管棚采用外径  76 mm,壁厚 7 mm 热匝无缝钢管加工,环向间距 30 cm,外插角 8°,重点布置在拱顶及溃口侧,共布设 25 根。 管棚安设完成后进行全孔一次性管棚注浆[3]。

76 mm,壁厚 7 mm 热匝无缝钢管加工,环向间距 30 cm,外插角 8°,重点布置在拱顶及溃口侧,共布设 25 根。 管棚安设完成后进行全孔一次性管棚注浆[3]。

3.2.7 钻孔注浆设备

该坍塌段注浆加固处理,钻孔需要打穿大量的钢拱架,经过比选,钻孔选用扭矩大的高压风动钻机意大利卡萨 C6 钻机配套英格索兰 VHP750E 空压机。 注浆设备选用两台法国 PH15 双液注浆泵,流量为 0 ~9 000 L/min,压力 0 ~5.5 MPa。

《4 钻孔注浆加固施工》

4 钻孔注浆加固施工

《4.1 钻孔“穿越”拱架施工》

4.1 钻孔“穿越”拱架施工

溶腔溃口坍塌后,击穿原双层初支及扇形支撑,导致大量的拱架在加固注浆段内,上半断面的注浆孔均需打穿钢拱架施工,钻孔难度极大。 现场施工严格过程控制,采取合理的施工方法,加快钻孔施工进度。

1)注浆开孔位置的调整。 在封闭工作面前,对坍塌暴露的钢拱架进行标识,在注浆开孔时,对开孔位置进行合理调整,尽可能避免钻孔穿越钢拱架。

2)减小注浆步距,固结松散岩体。 因坍塌体积以块石为主,地层较为松散,塌孔、卡钻现象严重,尤其是在遇到钢拱架时,长时间的冲击旋转,易导致孔位偏移,卡钻断钻杆等,施工中缩短分段步距,反复加固破碎体,保证钻进的准确不偏位,避免卡钻断杆。

3)卡萨 C6 钻机是一款多级可调钻速及扭矩的液压驱动式旋转冲击地质钻机,在钻进过程中根据不同的介质不断调整转速和扭矩,以提高施工效率。根据实践在穿越拱架时,钻机扭矩应控制在 1 200 ~2 000 kN· m;钻速控制在 300 ~500 rpm,能够快速有效地穿越钢架钻孔,且钻具消耗较小。

《4.2 有边界条件下约束注浆过程控制》

4.2 有边界条件下约束注浆过程控制

在对溶腔坍塌段注浆加固过程的同时,隧道正上方开挖轮廓线外 7.5 m 的高位排水支洞一直处于排水降压状态。 由于坍塌体连通性强,一旦洞内注浆开始后必将引起浆液沿排水支洞大量流失直接影响注浆效果,因此在注浆施工过程中必须采取有效的措施加强过程控制。

1)注浆顺序控制。 注浆过程按照由下向上,先外圈后内圈分两序孔顺序施作,在外圈逐渐形成一道封闭体,以减小浆液的流失,确保周边加固效果。

2)浆液种类及配比控制。 对外圈一序孔以普通水泥水玻璃双液浆为主,一旦发生跑浆漏浆时,调整浆液凝胶时间(最短可到 10 ~30 s)或采用间歇注浆方式,控制浆液扩散距离。 经过双液控制注浆形成封闭体系后,二序孔采用硫铝酸盐水泥单液浆进行注浆加固,提高坍塌体固结强度和密实度。

3)流量控制。 由于坍塌段孔隙率高,连通性强且富水,浆液很容易随水稀释,短时间内难以凝固而导致浆液流失,因此对有水钻孔,为避免浆液流失,调整浆液配比同时,应提高泵送速度,采用大流量浆液以充填含水裂隙,用高浓度的浆液快速封堵裂隙,而达到控域注浆的目的。

4)注浆量控制。 根据地层围岩孔隙率 20 %计,当单孔注浆量达到设计 4.0 m3/m 时,采取调整浆液配比缩短凝胶时间或进行间歇注浆等,注浆量达到设计量 1.5 倍,压力仍然不上升,结束注浆。

《5 溶腔溃口坍塌加固效果》

5 溶腔溃口坍塌加固效果

《5.1 注浆效果分析》

5.1 注浆效果分析

1)单孔吸浆量。 单孔吸浆量随时间变化呈现明显的递减关系,最先施工的 5 个孔最大单孔吸浆量达到 87 m3 ,平均单孔吸浆量为 75 m 3,随施作的外圈孔的平均吸浆量为 42 m3,最后施工的内圈孔平均吸浆量为 19 m3,说明随着注浆的进行,地层逐步密实,吸浆量较前期明显减小,单孔吸浆量随时间变化符合充填加固注浆机理。

2) 钻孔出水量。 前期钻孔单孔最大水量为120 m3/h。随着注浆进行,涌水量逐渐减小,后期注浆孔基本无水,说明在隧道开挖轮廓线外形成一道致密的隔水层,透水裂隙得到有效封堵,达到上排下堵的目的。

3)浆液填充率。 根据方案设计该加固段注浆量为 1 300 m3,实际注浆量为 1 234 m3 ,考虑 5 %浆液损失,该坍方段裂隙充填率[4]达到 90 %,达到设计要求。

《5.2 检查孔情况》

5.2 检查孔情况

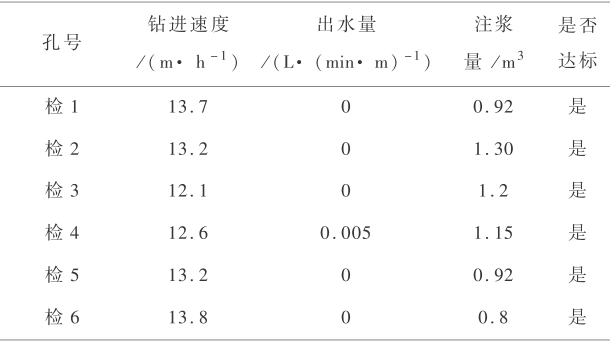

注浆孔注浆结束后,根据地层吸浆量分布情况,重点对溃口范围进行钻孔效果检查,检查孔孔深至基岩。 检查孔出水情况及吸浆情况如表 2 所示。

《表2》

表2 检查钻孔设计情况

Table 2 Design of check drill holes

根据检查孔钻设情况,钻进速度正常匀速,无卡钻坍孔现象发生,除检 4 孔有少量水外,其他孔均无出水现象,单孔吸浆量较小,仅仅达到填充注浆孔和加固钻孔扰动区的数量,注浆后地层已较为密实。达到封堵裂隙水、固结坍塌体的目的。

《5.3 开挖揭示》

5.3 开挖揭示

通过开挖揭示,坍塌溃口范围比预判断的要大,溃口处延伸达到拱顶部。 上部以破石为注浆。 浆液充填饱满强度高,下部块石头间存在大量黏土等充填物,注浆后胶结强度较上部低,但浆液通过挤压密实,减小了地层透水系数,增加胶结体的承载能力,达到理想效果,满足安全开挖要求。

《6 结语》

6 结语

1)对于高压富水溶腔坍方处理,采用设置高位排水出洞,有效降低隧道洞室周围水压力,通过可控域注浆固结破碎坍塌体,是一种行之有效的施工方法,能够满足安全快速施工的要求。

2)采用合理的措施和施工工序,能够达到控域注浆的目的,有效控制浆液损失,保证注浆效果。

3)对坍塌体进行注浆加固过程中,不可避免地穿越原刚性支护,必须进行合理的钻孔注浆设备配套,才能保证方案的有效实施,加快施工速度。

京公网安备 11010502051620号

京公网安备 11010502051620号