《1 前言》

1 前言

原油开采过程中往往产生大量的伴生水,其特点是矿化度高、无氧、温度适宜厌氧菌生长,极易造成生产系统的腐蚀、结垢、细菌滋生。油水分离后生成的采油污水中乳化油和悬浮物含量比较高,直接排放会带来环境污染。因此油田水处理不仅会直接影响到油田的产量,而且还会影响运行成本、设备使用寿命、安全生产、节能减排等诸多绩效[1,2] 。原油开采实践证明,采用专项油田水处理化学品处理油田水,是解决其腐蚀、结垢、细菌滋生、污水油含量和悬浮物含量超标等问题、确保污水达标排放或回注的最有效的油田水处理技术[3~6] 。

海上油田伴生水矿化度较陆上油田更高,一般含较高浓度的 CO2 、H2S,腐蚀、结垢趋势较陆上油田更加严重,且受空间限制,海上油田水处理设备少、流程短,对应用的水处理化学品及配套技术要求更高 [7] 。国内油田水处理技术在关键化学品的性能、水处理技术配套、药剂的配伍性和现场检测评价等方面与发达国家相比仍有较大差距,多年来我国海上油田水处理技术服务多依赖外国公司,亟待具有自主知识产权的高水平海上油田水处理新技术的开发与应用。伴随一些主力油田陆续进入高含水开采期,以及注聚、注水等增产措施的实施,海上油田水处理难度进一步增加,国内油田水处理技术的发展对海上油田稳产、高产目标的实现具有重要的意义 [8] 。

经过十余年的努力,中海油天津化工研究设计院针对海上油田研制开发的油田水处理技术已经在我国海上多个油田得到应用,并取得了良好的应用效果,文章主要介绍流花油田水处理技术的开发与应用情况。

《2 流花油田水质特点及水处理存在的问题》

2 流花油田水质特点及水处理存在的问题

《2.1 生产概况》

2.1 生产概况

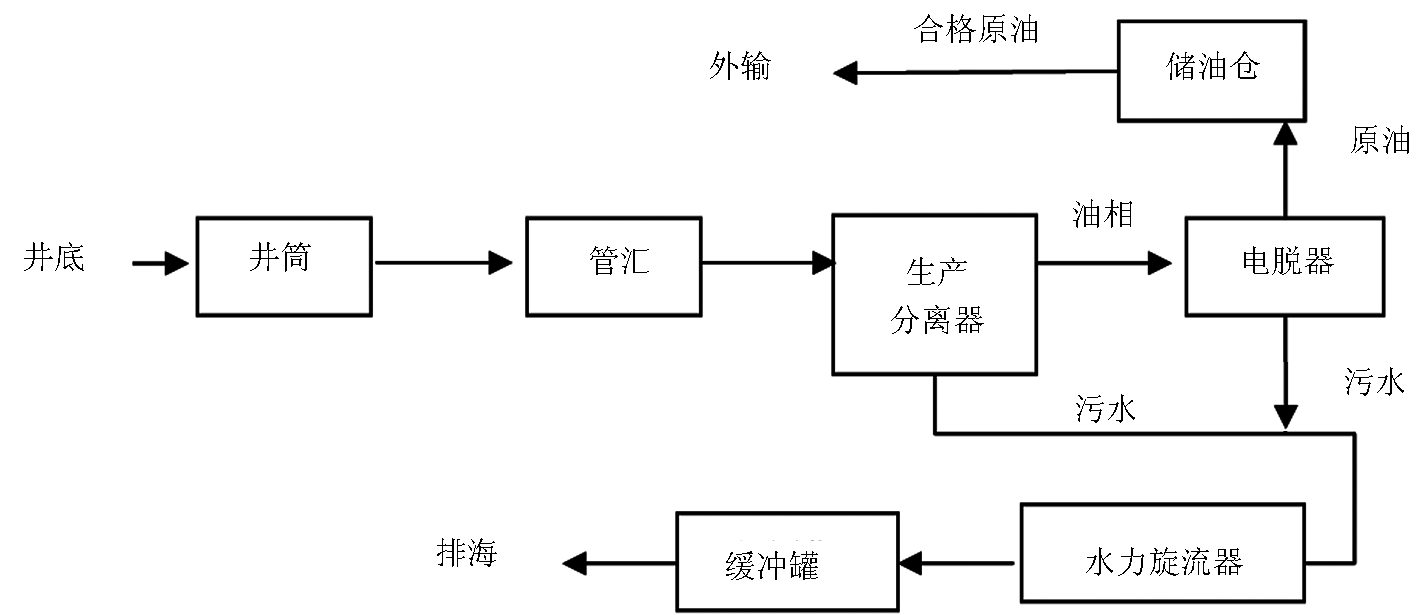

流花油田位于香港东南 130 n mile,海水平均深约 300 m,1996 年投产,目前处于高含水开采期,采出液综合含水率约 95 %。 FPSO(浮式生产储油卸油船,floating production storage and offloading)上有两条平行采出液处理系统( Train1,Train2 ) ,其处理工艺流程见图 1。

《图1》

图1 流花油田工艺流程

Fig.1 Process flow diagram of Liuhua Oilfield

《2.2 采出液水质特点及处理存在问题》

2.2 采出液水质特点及处理存在问题

流花油田生产中存在的水处理问题主要有两个:

1)腐蚀严重:该油田采出液腐蚀倾向严重。失重法和电阻腐蚀探针测定结果表明,该系统的空白腐蚀速率 1.25 mm /a,点蚀速率

1.25 mm /a,点蚀速率 5 mm /a。自 1996 年投产运行仅 3 年腐蚀穿孔就达 191 次,严重影响油田的安全生产。

5 mm /a。自 1996 年投产运行仅 3 年腐蚀穿孔就达 191 次,严重影响油田的安全生产。

2)采油污水难处理:采出液经过生产分离器及电脱水器进行油水分离后产生的生成水乳化油含量高,净化难度大。多年来,国内多家水处理化学品厂商在该油田进行了大量的污水处理试验,但都未取得理想的试验效果,只能依赖进口除油净水技术。

《3 流花油田水处理问题分析》

3 流花油田水处理问题分析

《3.1 腐蚀因素分析》

3.1 腐蚀因素分析

对流花油田生成气、伴生气、生成水的分析研究表明:

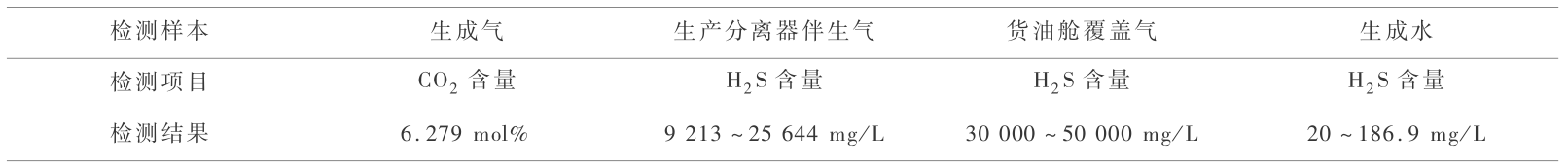

1)H2S、CO2 和溶解盐是引起腐蚀的主要因素。对流花油田伴生气、生成水的组成进行了分析,分析数据见表 1、表 2。

《表1》

表1 流花油田生成气及伴生气组成

Table 1 Produced and associated gas components of Liuhua Oilfield

《表2》

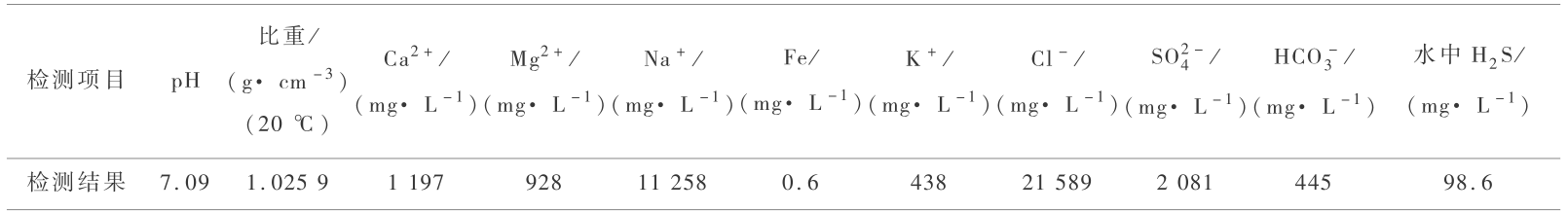

表2 流花油田生成水水质分析数据

Table 2 Produced water components of Liuhua Oilfield

表 1 分析数据表明,采出油、气、水混合流中含有大量的 CO2 和 H2S,在气液分离之前的油、气、水混合流输送过程,CO2 和 H2S 引起的酸性腐蚀比较严重;表 2 分析数据表明,生成水 pH 值较低,含盐量大于 3.5 %,对电化学腐蚀非常有利,会加重腐蚀程度;水中硫化物含量较高,是引起点蚀的主要因素;生成水中 Fe 含量为 0.6 mg /L,说明系统中存在铁质材质腐蚀。

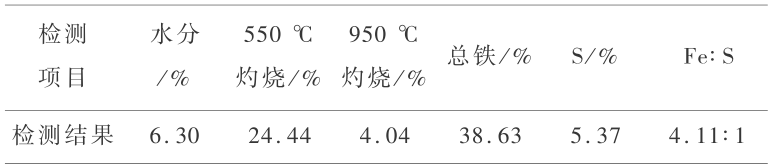

2)硫酸盐还原菌( SRB)加重了系统腐蚀程度。采油系统中无 O2 ,而生成水中含有大量的  和有机质,对厌氧菌 SRB 的生长十分有利,会产生细菌腐蚀。流花油田油水系统中 SRB 在 103 ~ 104 个 /mL,腐蚀挂片实验发现点蚀严重,点蚀区腐蚀产物中 Fe∶S≈4∶1 (摩尔数比),属于典型的 SRB 腐蚀产物(见表 3),均证明系统中存在 SRB 腐蚀。

和有机质,对厌氧菌 SRB 的生长十分有利,会产生细菌腐蚀。流花油田油水系统中 SRB 在 103 ~ 104 个 /mL,腐蚀挂片实验发现点蚀严重,点蚀区腐蚀产物中 Fe∶S≈4∶1 (摩尔数比),属于典型的 SRB 腐蚀产物(见表 3),均证明系统中存在 SRB 腐蚀。

《表3》

表3 流花油田点蚀腐蚀产物分析结果

Table 3 Components of the pitting corrosion products

注:Fe∶S 为摩尔数比

《3.2 影响油水分离因素分析》

3.2 影响油水分离因素分析

通过对流花油田原油油品及生成水组分的分析以及生成水油水乳化的物理化学特性的研究,认为其生成水除油净化难度大主要在于:

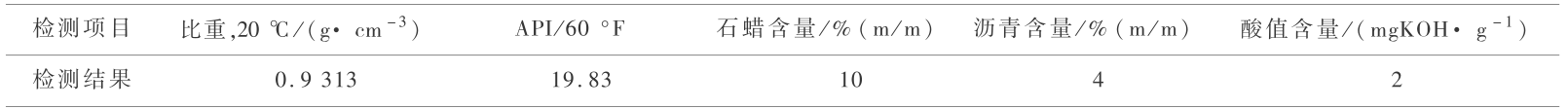

1)油水密度差小,水处理设备除油效率降低。根据表 2 的生成水水质分析数据及表 4 油品分析数据,该油田生成水中油水密度差小,仅有 0.096 g/cm3 ,致使旋流分离器分离效率降低。

2)油水乳化严重,破乳困难。由于采用电潜泵采油,采出液流速高,加强了油水的混合,致使流花油田原油乳化严重;采出液中硅藻土、粘土含量高(其微粒会在乳化油滴界面上吸附),原油中沥青和石油酸的含量高,加大了乳化油液滴界面膜的强度,使得乳化液稳定性增强。

3)水处理单元少、流程短。生成水处理工艺只有水力旋流分离器一级污水处理单元,全程污水处理时间仅 10 min 左右,停留时间短,难以充分破乳。

《表4》

表4 流花油田油品分析数据

Table 4 Crude oil components of Liuhua Oilfeild

《4 流花油田水处理技术开发》

4 流花油田水处理技术开发

《4.1 高效缓蚀杀菌技术的开发》

4.1 高效缓蚀杀菌技术的开发

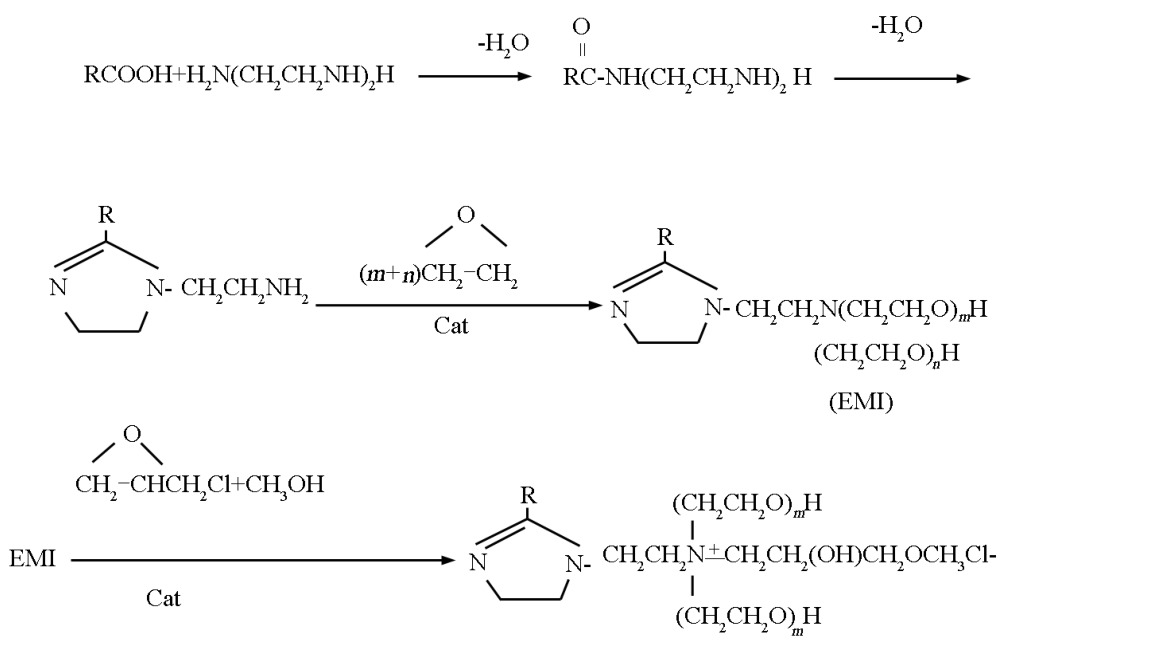

4.1.1 高效缓蚀杀菌剂的合成

针对流花油田腐蚀特性,我们研制开发出多功能缓蚀杀菌剂 TS -709F,为咪唑啉衍生物,具有缓蚀和杀菌双重功能,可同时控制 CO2 和 H2S 共存的酸性腐蚀和 SRB 引起的穿孔腐蚀,并与油田常用水处理药剂有良好的配伍性能,其合成技术路线如下:

其中,m +n =4 ~15;R 为烷烃,碳数为 4 ~20。

4.1.2 产品缓蚀性能评价及作用机理研究

通过失重法和电化学方法研究了 TS -709F 的缓蚀性能,并探讨了其缓蚀机理。

4.1.2.1 试验方法仪器及材料失重法:采用 A3 钢试样静态挂片,试验时间 48 h,试验温度 50 ℃。

极化曲线法、电化学阻抗法(EIS):测试仪器为 VersaSTAT 多通道电化学工作站,采用经典三电极体系,工作电极为 1 cm2 的 A3 钢试样,非工作面以环氧树脂密封,参比电极为饱和甘汞电极( SCE),辅助电极采用 Pt 电极。文中所示电位均相对于饱和甘汞电极。测试时将试样浸泡于试验介质中,待电极、电位稳定 30 min 后开始测试。测试温度 50 ℃。

EIS 测量在开路电位下进行,测量频率范围为100 kHz~10 kHz,施加幅值为 5 mV 的正弦扰动。极化曲线测试的扫描速度为 60 mV /min,扫描范围为 -250 mV ~1 V(vs. Ecorr)。

测试前电极工作面用 240# ~1 200#水磨砂纸逐级打磨,然后依次用丙酮、无水乙醇擦拭,吹干备用。

试验水样:模拟流花油田水质配水(未加 S2-),加热到 50 ℃后以 CO2 除氧 15 min,加 [ S2- ] 30 mg /L,密闭。

4.1.2.2 试验结论

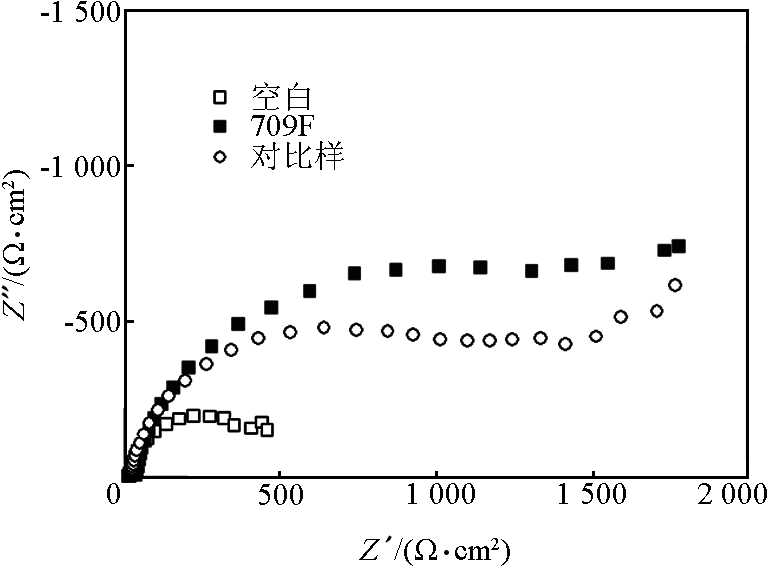

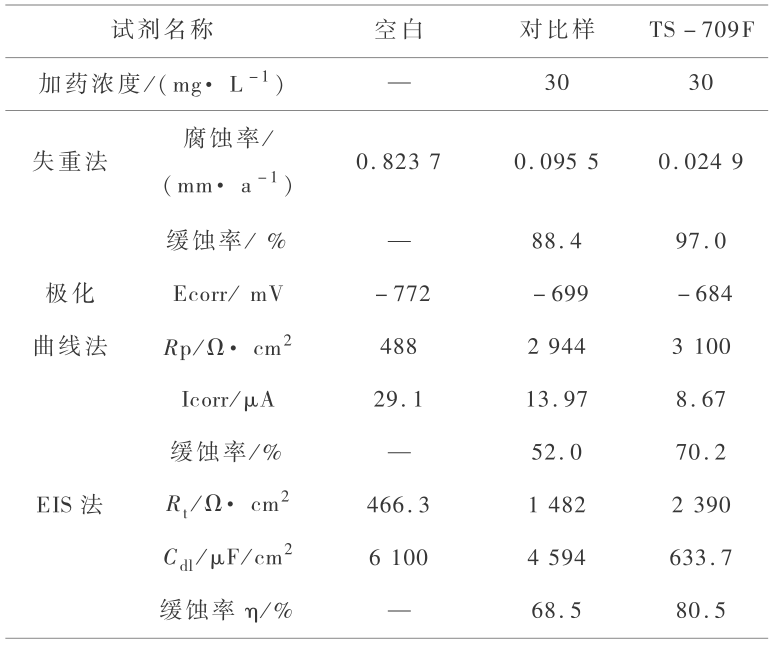

分别用失重法和电化学法对缓蚀杀菌剂 TS - 709F 的缓蚀性能和缓蚀行为进行了研究。 A3 碳钢在未添加和分别添加 30 mg/L TS -709F、对比样品的试验介质中的动电位极化曲线和电化学阻抗谱,见图 2、图 3,腐蚀率及电化学参数见表 5。

《图2》

图2 A3 碳钢在添加不同药剂的模拟油田水中的极化曲线

Fig.2 Polarization curves of A3 carbon steel in simulated oilfield water containing different corrosion inhibitors

从图 2、表 5 可以看出,添加 TS -709F 和对比样后,A3 碳钢的自腐蚀电位明显正移,腐蚀电流密度大大减少,两者均为阳极型缓蚀剂,主要通过抑制阳极反应、提高腐蚀电位起到缓蚀作用;相同使用浓度,A3 碳钢在添加 TS -709F 的腐蚀介质中的腐蚀电流密度更低,因此 TS -709F 具有更优异的缓蚀性能。

从图 3、表 5 可以看出,在分别添加 TS -709F 和对比样的油田水中测试所得电化学阻抗谱图的低频容抗弧半径相对于空白水样有明显增大。对电化学阻抗谱进行分析可以得知,缓蚀剂的加入使得腐蚀体系的电荷转移电阻 Rt 增大,双电层电容 Cdl 变小,电荷转移越难度加大,从而起到缓蚀作用;且相对对比样,TS -709F 的缓蚀效率更高。

《图3》

图3 A3 碳钢在添加不同药剂的模拟油田水中的电化学阻抗谱

Fig.3 Electrochemical impedance spectroscopies of A3 carbon steel in simulated oilfield water containing different corrosion inhibitors

《表5》

表5 TS -709F 与对比样缓蚀性能对比

Table 5 Corrosion inhibition performance of TS-709F and the comparison specimen

从表 5 失重法和电化学法测试的缓蚀率结果可以看出,3 种检测方法结论一致,均表明 TS -709F 具有较对比样更优异的缓蚀性能,可以很好地抑制流花油田生产系统的腐蚀。

4.1.2.3 缓蚀机理探讨

基于 TS -709F 的分子结构和性能评价试验结果,我们对其缓蚀机理做如下探讨:TS -709F 分子中既含有长碳链疏水基团又含有亲水性基团,在腐蚀介质中,分子亲水基团中含有未共用电子对的氮、硫、氧元素上的孤对电子可与金属元素 d 轨道杂化进行配位结合,加之–C =N –键与金属表面的 п 键共轭作用,使之通过化学吸附牢固地附着在金属表面,同时,分子中的长碳链疏水基团 R 则排列在金属表面,形成一层保护膜,该膜较致密,可阻止 H+离子接近金属表面,有效抑制 H+ 离子的还原反应,从而抑制金属表面的酸性腐蚀。另外,亲水基团中带正电的季铵离子,具有很强的吸电子特性,可在金属表面的阴极区形成物理吸附,有效约束金属表面电子的移动,减缓阴极析氢过程,进而抑制阳极 Fe 离子的溶解过程。图 3 中 3# 极化曲线腐蚀电位正移,说明 TS -709F 与金属表面的化学吸附在缓蚀中起主导作用;添加 TS -709F 后 A3 碳钢的双电层电容 Cdl 显著下降,也表明 TS -709F 在金属表面吸附成膜,这与我们对 TS -709F 缓蚀机理的探讨是一致的。

4.1.3 缓蚀杀菌剂杀菌性能评价与杀菌机理研究

通过瓶试法,评价了不同浓度 TS -709F 对 SRB 的杀菌性能。

4.1.3.1 试验方法仪器及材料

试验方法:绝迹稀释法;试验仪器及材料:恒温细菌培养箱,SRB 测试瓶等;试验温度:50 ℃;杀菌时间:4 h。

4.1.3.2 试验结果

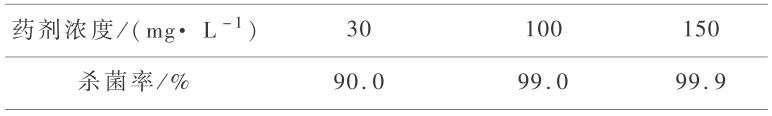

不同浓度 TS -709F 对 SRB 的杀菌性能见表 6。

《表6》

表6 TS -709F 杀菌性能评价结果

Table 6 Germicidalt efficacy of TS -709F

表 6 结果表明:缓蚀杀菌剂 TS -709F 具有良好的 SRB 杀菌性能,在使用浓度为 30 mg/L 能有效地抑制 SRB 的生长。

4.1.3.3 缓蚀杀菌剂杀菌机理探讨

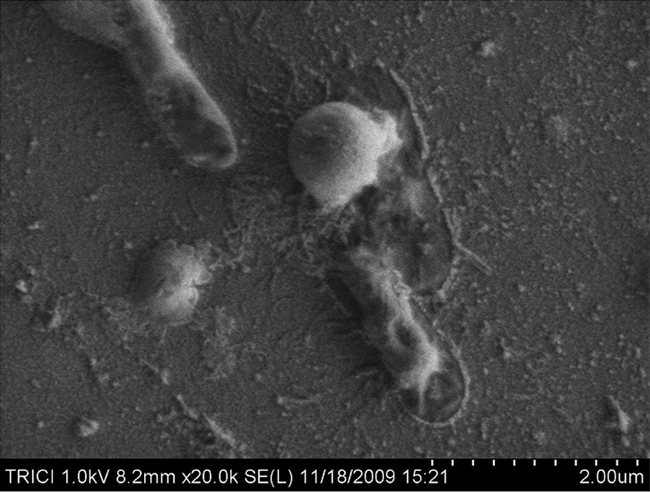

在电子显微镜下分别观察了 TS -709F 作用前后的 SRB 细菌形态,可以清晰地看到作用后 SRB 的细胞壁和细胞膜被严重破坏,见图 4、图 5。

TS -709F 产品分子中的季铵基团易于与表面带负电荷的 SRB 菌进行电荷吸附结合,分子中的 R 基团可以对细菌的细胞进行渗透,使细胞壁和细胞膜发生部分溶解破裂,让细胞质裸露后瓦解,季铵基团抑制细胞内酶的活性;季铵基团还具有渗透、剥离作用,能有效清除污物覆盖下的 SRB(腐蚀危害尤其严重),并可吸附在设备和管线的表面,阻止 SRB 及其滋生基质的附着,具有杀、防兼备的特性,可以有效解决油田水的 SRB 腐蚀问题。

《图4》

图4 SRB 菌体

Fig.4 SRB cell

《图5》

图5 TS -709F 作用后的 SRB 菌体

Fig.5 SRB cell effected by TS -709F

《4.2 快速反相破乳净水技术的开发》

4.2 快速反相破乳净水技术的开发

4.2.1 高效反相破乳剂的合成

针对流花油田生成水的物理化学特性,以及平台现场污水处理设备少、流程短的特点,我们开发了具有星状结构的反相破乳剂 TS -786A,产品结构如图 6 所示。

《图6》

图6 TS -786A 的分子结构

Fig.6 Formula structure of TS -786A

4.2.2 反相破乳剂的性能评价

4.2.2.1 试验方法与仪器

试验仪器:胶体稳定仪 Turbiscan Lab、红外油含量测定仪、高速剪切乳化机等。

试验方法:

1)取预热至 50 ℃的流花油田水样 500 mL、油样 5 g,置于 1 000 mL 烧杯中,经高速剪切乳化机在 5 000 r· min-1乳化 5 min 制得模拟生成水试验水样;

2)胶体稳定仪法:取 20 mL 试验水样于 Turbiscan 测试瓶,在 50 ℃用 Turbiscan Lab 分别检测空白水样和添加 TS -786A、对比样各 5 mg/L 水样的透光率随时间的变化曲线,并检测 0.5 h 时水中油含量(OIW);

3)瓶试法:取 100 mL 试验水样于 100 mL 比色管,添加计算量的反相破乳剂,具塞上下震荡 20 周期,置于 50 ℃恒温水浴中,15 min 后于 50 mL 处取水 2 mL 用 10 mL 四氯乙烯萃取试液,用红外油含量测定仪检测水中油含量。

4.2.2.2 试验结果

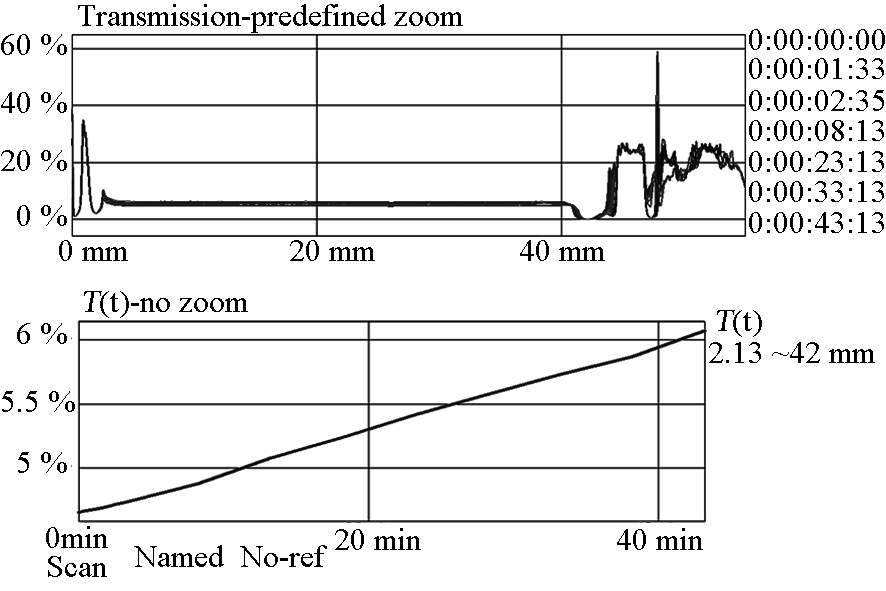

胶体稳定仪法评价结果见表 7,图 7 ~图 9。相同体系,透光率越大,表明体系中的颗粒直径越大;颗粒直径变化率越大(正值),表明颗粒直径增长的速度越快。

《表7》

表7 TS -786A 与对比样除油净水效果对比结果

Table 7 Oil removal and purifying efficacy of TS -709F and the comparison specimen

由图 7 ~图 9 和表 7 可以看出,TS -786A 和对比样都可以促进乳化油颗粒直径长大,但相同条件,添加 TS -786A 的污水透光率变化率更大,乳化油颗粒直径增长更快,具有更优异的凝聚性能,适于海上油田水处理的需要。

《图7》

图7 空白水样的透光率—时间曲线

Fig.7 Transmittance -time curve of the blank water sample

《图8》

图8 加 5 mg/L TS -786A 水样的透光率-时间曲线

Fig.8 Transmittance -time curve of the water sample contenting 5 mg/L TS -786A

《图9》

图9 加 5 mg/L 对比样水样的透光率-时间曲线

Fig.9 Transmittance-time curve of the water sample contenting 5 mg/L comparison specimen

用瓶试法评价了不同浓度 TS -786A 和对比样的除油性能,试验结果见表 8。

《表8》

表8 不同浓度 TS-786A 与对比样的除油效果对比试验结果

Table 8 Oil removal efficacy of TS -786A and the comparison specimen at different concentrations

由表 8 可以看出,TS -786A 和对比样加量在 5 ~10 mg/L,加量增加,处理污水 OIW 降低;相同加量,TS -786A 处理的污水 OIW 低于对比样,水色更清亮,这也表明:TS -786A 比对比样具有更优异的反相破乳性能,除油净水性能更突出。

4.2.2.3 反相破乳剂破乳机理探讨

流花油田采油污水中的乳化油滴能够稳定存在的主要原因有 3 个:a. 天然乳化剂沥青质、石油酸以及粘土、硅藻土微粒在乳化油滴表面吸附,增加了界面膜的强度,阻碍了小油滴的聚并;b. 石油酸和泥沙微粒水化,带负电荷,静电斥力阻碍了小油滴的碰撞聚并;c. 乳化油滴比重大、滴粒径小,碰撞聚并上浮的难度大。反相破乳剂 TS -786A 分子中同时具有亲油基 R1 ~R5 和—OH、—N+等亲水基,因此具有表面活性,可以吸附在乳化油滴的表面,替换原有成膜物质,降低界面膜的强度,进而破坏界面膜;季铵阳离子可以中和乳化液滴表面的负电荷,降低乳化油滴之间的静电斥力;分子特有的星状结构,使得它具有优异的架桥卷扫作用,可以吸附附近的小油滴,促进它们的聚并长大。通过顶替、电性中和、吸附架桥作用,TS -786A 达到了快速破乳的效果。

《5 流花油田水处理技术运行方案及效果》

5 流花油田水处理技术运行方案及效果

《5.1 缓蚀杀菌剂使用方案的确定》

5.1 缓蚀杀菌剂使用方案的确定

模拟流花油田现场条件,通过静态挂片试验考察了不同浓度 TS -709F 的缓蚀效果,试验结果见表 9。

《表9》

TS-709F 不同加药量的缓蚀效果

Table 9 Corrosion inhibition efficacy of TS-709F at different concentrations

注:试验水质:模拟流花油田水样;试验温度:50 ℃;挂片时间: 48 h;试验条件:用 CO2 除 O2 ,补加 S2- 30 mg/L,并维持 CO2 压力为 0.05 ~0.06 MPa

由表 9 可以得出: TS - 709F 加药浓度 <40 mg/L,缓蚀率随加药浓度提高而加大。加药浓度为20 mg/L时,缓蚀率 >90 %。考虑到现场腐蚀因素的复杂性,TS -709F 的现场使用浓度应为 25 ~30 mg/L。

《5.2 反相破乳剂使用方案的确定》

5.2 反相破乳剂使用方案的确定

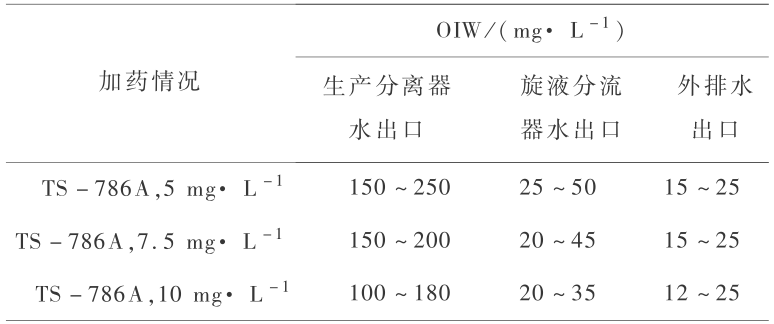

在流花油田现场进行了中试试验,考察了不同浓度 TS -786A 的处理效果,试验结果见表 10。

《表10》

表10 TS -786A 现场中试各监测点水中油含量检测情况

Table 10 OIW of each monitoring point during the application of TS-786A

现场试验表明:在加药浓度不超过 10 mg/L 时,随着 TS -786A 加药浓度的增加,各监测点水质都有不同程度的改善,添加 5 mg/L 已经可以保障外排水 OIW <25 mg/L,为此确定 TS -786A 使用浓度为 5 mg/L。

《5.3 水处理剂配伍性研究》

5.3 水处理剂配伍性研究

根据试验情况,确定采用在井底添加 TS - 709F、在管汇添加 TS -786A 来解决流花油田系统中的腐蚀与污水含油问题,加量分别为 30 mg/L、 5 mg/L。通过试验考察了两者及其与现场破乳剂的配伍性能,试验结果见表 11。

《表11》

表11 TS-786A、TS-709F、破乳剂的配伍实验结果

Table 11 Results of the compatibility test of TS-786A,TS-709F and the demulsifier

注:破乳剂为现场使用药剂,现场用量 30 mg/L

1 ~3# 腐蚀率相近,表明 TS -786A 和破乳剂在使用浓度和高于使用浓度的情况下,对 TS -709F 的缓蚀性能没有影响;2# 、3# 油水分层快,油水界面清晰,表明 TS -786A 对破乳剂性能没有影响;1 至 3# 水色逐浅,OIW 逐渐降低,表明 TS -709F 对 TS - 786A 和破乳剂的性能没有影响;OIW 数值 3# <2# 表明破乳剂对 TS -786A 反相破乳剂性能没有影响,两者有配伍增效的作用。配伍性试验表明: TS - 786A、709F、破乳剂配伍性良好,可以应用在同一系统中。

《5.4 流花油田水处理技术运行方案》

5.4 流花油田水处理技术运行方案

综合试验研究及现场工艺,确定流花油田的水处理方案如下:

1)经石油套管在井底连续注入 TS -709F,使用浓度为 25 ~30 mg/L;

2)当系统中 SRB 菌超过 102 个 /mL 时,将 TS - 709F 加量提升至 100 mg/L 4 h,杀灭细菌;

3)在管汇添加 TS -786A,加药口位于破乳剂注入口之后,使用浓度 5 mg/L。

《5.5 流花油田水处理技术运行效果》

5.5 流花油田水处理技术运行效果

开发缓蚀杀菌技术自 2000 年 3 月在流花油田应用至今,应用期间 Trian1、Train2 管汇 A3 碳钢挂片腐蚀率检测结果见图 10,细菌培养实验表明管汇及排海口水样中 SRB 菌含量均 <10 个/mL。

《图10》

图10 TS -709F 缓蚀杀菌技术使用期间 Train1、 Train2 管汇腐蚀检测结果

Fig.10 Corrosion rate of Train1, Train2 manifold during the application of TS -709F

快速反相破乳净水技术自 2009 年 1 月与缓蚀杀菌技术配套在流花油田正式应用至今,应用前后外排水 OIW 检测数据见图 11。

《图11》

图11 08 ~10 年流花油田排海污水月平均含油量

Fig.11 Monthly average OIW of the discharged water of Liuhua Oilfield during 2008 ~2010

现场应用表明:开发技术可控制流花油田生产系统腐蚀率 <0.02 mm/a,SRB <10 个 /mL,排海污水油含量年平均值为 24.1 mg/L,远优于对比技术年平均值 32.6 mg/L 的处理效果,减排污油 21 %,处理费用降低 30 %。目前已累计为企业节省水处理费用 4 000 余万元,回收污油、减少设备维修频率创造的间接经济、社会效益更是可观。

《6 结语》

6 结语

1)缓蚀杀菌剂 TS -709F 使用量 25 ~30 mg/L,可抗 H2S、CO2 和盐引起的复杂腐蚀,抑制 SRB 菌的孳生,有效控制海上油田生产系统腐蚀率 <0.02 mm/a;

2)反相破乳净水剂 TS -786A 使用量 5 mg/L,可确保海上稠油油田采油污水外排 OIW <25 mg/L;

3)缓蚀杀菌技术与反相破乳净水技术集成的海上油田成套水处理技术在流花油田的应用可有效防止设备腐蚀,减少排污,满足海上油田水处理的技术要求,技术经济指标达到国际先进水平,其开发与应用对海上油田发展具有重要意义。

京公网安备 11010502051620号

京公网安备 11010502051620号