路基是保证正常交通秩序的关键因素之一,一 旦损毁,将阻断交通,危及行车安全。其中边坡稳 定性对路基结构的整体性能具有很大影响。工程实 践表明,地质要素是公路边坡开挖和防护决策的根本依据。对于砂质边坡而言,风积砂黏聚力几乎为 零,边坡稳定性差,易受雨水冲刷而发生滑坡等 地质灾害。砂质边坡一般采用常规防护措施,包 括工程类防护和植物类防护。工程类防护主要为 土工合成材料防护,沥青类防护,水泥混凝土类 防护,卵石、砾石、片石类防护,土类防护,柴 草类防护等;植物类防护主要为种植乔木、灌木、 草本植物等 [1,2]。

使用常规防护措施存在许多不足之处。片石、 混凝土、沥青等易发生老化,增加后期的维修费用, 不易进行绿化。柴草类防护和土类防护只能应用于 低等级公路。单纯采用植物类防护,在植物长成之 前,边坡不够稳定,边坡坡面在雨水的冲刷作用下 容易损坏,使植物防护失去效果 [3~5]。

为了提高砂质边坡的防护效果,笔者研究了砂 质边坡安全保障新技术。该技术采用化学固砂方法 在边坡表层形成 10~30 cm 的砂土固化层,增加了 边坡稳定性与抗风蚀、水蚀性能。之后结合客土喷 播技术,在边坡表面植草,增强生态效应。近年来, 化学固砂技术日益得到关注。我国在 20 世纪 60 年 代也开始出现了化学固砂的研究。李婷等 [6] 使用 钠水玻璃作为固砂材料,选用 AlCl3 溶液作钠水玻 璃固化剂,固化后形成的固化体的耐酸性能较好。 蒋富强等 [7] 研制了一种由水玻璃、山梨醇、碳酸 锂等组成的固砂剂,抗老化性能较好,提高了冻融 稳定性。Dong Z 等 [8] 在造纸废液中提取出木质素 磺化盐,在木质素磺化盐溶液中加入甲醛和丙烯酸, 使其发生共聚反应得到固砂剂。该种固砂剂具有良 好的抗风蚀性和生物降解能力。Achilias 等 [9] 利用 废塑料生产固砂材料,把废弃产品和塑料聚合物溶 解再沉淀,之后提取出高密度的聚乙烯和聚丙烯。 使用其固砂后,得到的砂土固化层具有较高的强度。 多数固砂剂室内试验效果较好,但制作相对复杂, 耐水性相对较差,不适应野外的恶劣环境。

针对现有化学固砂方法的局限性,笔者研究出 了一种新型的固砂剂——TD–1。TD–1 的原材料易 得,施工方便,可在野外大面积使用。TD–1 的主 要材料由钾水玻璃溶液和新型磷酸硅配制而成,还 加入了硅酸锂溶液和硅溶胶溶液 [10]。TD–1 固砂 剂固化后的产物可促进植物生长,固砂效果良好。 另外,笔者还提供了一种改性剂,可以在环境恶劣、 植物不易生长的地区配合固砂剂使用,增强固砂强 度。为研究其固砂效果,笔者进行了配比优化试验、 渗透试验、干湿循环试验。在张承高速公路试验段 试用此固砂剂,并结合客土喷播技术进行植草,取 得了良好的防护效果。

《一、室内试验材料及试验方案》

一、室内试验材料及试验方案

《(一)试验材料》

(一)试验材料

(1)风积砂:取自张家口沽源地区,为级配不 良的中砂;最优含水率为 12.8 %,对应的最大干密 度为 1.627 g/cm3 。

(2)钾水玻璃溶液:取 6 种不同模数的钾水玻 璃(M=3.20、3.25、3.30、3.35、3.40、3.45)。

(3)固化剂:新型磷酸硅,是无毒无味的白色 粉末晶体,可充分溶于水,促进固化反应的进行。

(4)硅酸锂溶液:模数为 4.8,浓度为 0.2 g/mL。 硅酸锂溶液具有自干性,不需要固化剂的固化作用。 硅酸锂与钾水玻璃混合使用能够降低成本,并改善 硅酸锂的成膜反应。

(5)硅溶胶溶液:碱性硅溶胶(pH=7.5~9), 浓度为 0.3 g/mL。硅溶胶溶液的分散性好、黏度低, 可以充分填充到孔隙中。硅溶胶粒子比表面积为 50 ~ 400 m2 /g,粒径范围在 10~20 nm [11]。硅溶胶 比表面积大,表面能大,有自动减少表面能的趋势, 小粒子能够凝聚成大颗粒,进而形成凝胶,并凝聚 成黏结膜 [12]。

《(二)试验方案》

(二)试验方案

将钾水玻璃、磷酸硅、硅酸锂溶液、硅溶胶溶 液加水混合配制成固砂剂浆液。为优化固砂剂配比 及研究其固砂效果,制定以下试验方案。

(1)钾水玻璃的固含量分别为所需固化风积 砂质量的 2 %、3 %、4 %;添加的磷酸硅固含量为 钾水玻璃固含量的 6 %;硅酸锂固含量为钾水玻璃 固含量的 2 %;硅溶胶固含量为钾水玻璃固含量的 3 %。磷酸硅、硅酸锂、硅溶胶添加比例固定。

(2)使用 6 种模数的钾水玻璃配制固砂剂(每 种模数的钾水玻璃固含量分别为 2 %、3 %、4 %) 制作试样,进行无侧限抗压强度试验,根据结果优 化固砂剂配比。

(3)使用 6 种模数的钾水玻璃制作试样(钾水 玻璃固含量为 3 %),每个试样添加 5 g 改性剂。进行无侧限抗压强度试验,研究改性剂对固砂试样强 度的影响。

(4)使用两种模数的钾水玻璃 (M=3.20、3.45, 钾水玻璃固含量为 3 %) 配制固砂剂,制作试样。进 行渗透试验和干湿循环试验。

(5)进行强度测试的试样规格为 70.7 mm× 70.7 mm×70.7 mm,压实度为 97 %;进行渗透试 验的试样使用环刀制作,环刀内径为 61.8 mm,高 40 mm,压实度为 97 %。

《二、室内试验结果分析》

二、室内试验结果分析

《(一) 钾水玻璃模数和固含量对固化砂强度的影响》

(一) 钾水玻璃模数和固含量对固化砂强度的影响

使用不同模数和固含量的钾水玻璃制作试样。分 析试样 14 d 时的无侧限抗压强度,试验结果见表 1。

表 1 试样 14 d 时的无侧限抗压强度

《表 1》

由试验结果可知,风积砂在固砂剂 TD–1 的作 用下形成了一定的强度,试样在 14 d 时的固砂强度 均超过了 700 kPa。磷酸硅在钾水玻璃溶液中水解 出 H+ ,代替钾水玻璃中易引起水解的 K+ ,并与钾 水玻璃溶液中的硅酸离子反应生成硅酸二聚体,并 进一步融合生成多硅酸,多硅酸聚合形成 SiO2。当 形成的 SiO2 含量超过一定量时便凝聚形成凝胶网 络结构。形成的凝胶与砂粒混合后,在砂粒表面形 成一层黏结膜,使松散的砂粒黏结在一起,产生一 定的强度。没有参与反应的钾水玻璃、硅酸锂、硅 溶胶也会在砂粒表面形成黏结膜,增加固化砂试样 的强度。

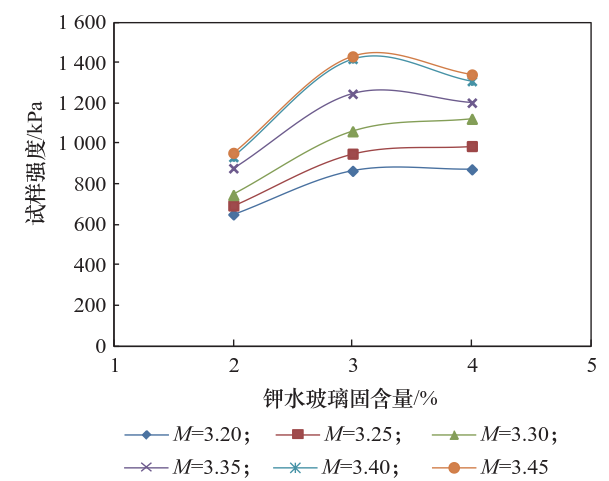

由图 1 可知,添加相同固含量的钾水玻璃和磷 酸硅,固化砂试样的强度随着钾水玻璃模数的增大 呈现增长的趋势。钾水玻璃的模数越高,在混合溶 液中形成的凝胶网络结构也就越多。固化砂试样的 表层先失水发生凝结硬化,形成一层坚硬的外壳, 之后由外向内逐步硬化。

《图 1 》

图 1 不同模数钾水玻璃对试样强度的影响曲线

由图 2 可知,在到达 14 d 龄期时,使用钾水玻 璃固含量为 3 % 的试样,试样强度大于使用钾水玻 璃固含量为 2 % 和 4 % 的试样。当添加的钾水玻璃 固含量从 2 % 提高到 3 % 时,试样强度有明显的增 长;当固含量超过 3 % 以后,试样强度增长速率 放缓,甚至强度有所下降。当钾水玻璃固含量为 3 % 时,已经基本能够在砂粒表面形成一层包覆的 黏结膜,并使相邻的砂粒通过黏结膜连接起来形成黏结桥。当钾水玻璃固含量超过 3 % 时,作为 骨料的风积砂相对含量有所降低,试样结构的稳 定性受到了影响,无法形成更高的强度。

《图 2 》

图 2 钾水玻璃固含量对试样强度的影响曲线

《(二) 改性剂对固化砂强度的影响》

(二) 改性剂对固化砂强度的影响

测定龄期 14 d 试样的无侧限抗压强度。添加改 性剂与不添加改性剂试样的强度对比如表 2 所示。

表 2 不添加改性剂试样与添加改性剂试样的强度对比

《表 2 》

添加改性剂后,龄期 14 d 的试样强度均能达到 1 000 kPa 以上,相对于不添加改性剂的试样强度增 长了 32.5 % ~ 60.8 %。添加的改性剂能够产生类似 于沸石的致密胶凝结构,使砂土颗粒之间的黏结力 增强。产生的胶凝产物填充于骨架之间,使孔隙变 小,界面趋于密实。添加改性剂后,在酸性环境下 不受腐蚀,有较好的耐酸性。

《(三) 固化砂的渗透性能》

(三) 固化砂的渗透性能

为了能与客土喷播植草结合使用,固化砂需要 有一定的渗透能力,为此进行了固化砂的渗透试验。 由于风积砂添加固砂剂后形成的固化砂与单纯的砂 土不同,所以对龄期 7 d 的试样使用变水头法进行 渗透试验。试验完成后,试样无明显孔隙,渗透试 验如图 3 所示。

《图 3》

图 3 渗透试验

使用模数为 3.20 钾水玻璃的试样渗透系数为 1.69×10–4 cm/s,使用模数为 3.45 钾水玻璃的试样 渗透系数为 8.25×10–5 cm/s,固化砂具有一定的渗 透能力。固砂剂在砂粒周围形成黏结膜,黏结膜互 相连接,但仍有孔隙存在。在渗透过程中,水从黏 结膜间的孔隙经过。使用高模数钾水玻璃的试样, 试样内部黏结膜较多,孔隙小于使用低模数钾水玻 璃的试样,所以渗透能力相对较低。

《(四)固化砂干湿循环特性》

(四)固化砂干湿循环特性

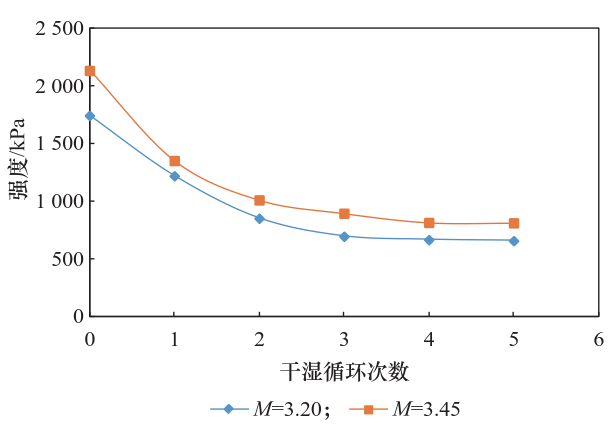

为模拟沽源地区夏季多雨情况,防止边坡表层固化砂经过雨水冲蚀和自然干燥后发生开裂、 坍塌的现象,采用常规的浸水饱和、自然蒸干的 方法进行干湿循环试验。固砂试样分别进行 0 次、 1 次、2 次、3 次、4 次、5 次干湿循环。进行 0 次 循环的试样不浸水,到 28 d 龄期后直接测试其强 度。其余每次干湿循环都将试样浸水饱和 24 h, 之后干燥 48 h 再测定其强度。饱水是将试样直接 放入水中,水面完全没过试样,经过饱水 24 h 后, 试样没有在水中溃散,表面有小部分砂粒脱落。 干湿循环后,对试样进行无侧限抗压强度试验, 结果如图 4 所示。

《图 4》

图 4 试样强度随干湿循环次数的变化

由图 4 可知,随着干湿循环次数的增加,试样 的强度逐渐下降。经过 1~3 次循环,试样强度下降 速率快;经过 3 次循环之后强度基本趋于稳定;经 过 5 次循环之后,试样强度均在 600 kPa 以上。

固砂试样经过多次干湿循环之后,能够保持一 定的强度。在配制固砂剂时,钾水玻璃与磷酸硅反 应生成的凝胶网络结构不易在水中溶解,硅溶胶和 硅酸锂形成的黏结膜耐水性良好。但是钾水玻璃自行脱水形成的黏结膜在饱水情况下容易被破坏。在 饱水过程中,固砂剂形成的黏结膜部分溶解于水中, 使试样的强度有所下降。在 3 次循环之后,剩余部 分的黏结膜不溶于水中,形成的结构不易被破坏。

《三、边坡固化试验》

三、边坡固化试验

在张承高速公路试验段试用此固砂剂。试验边 坡为砂质挖方边坡,坡高 13 m,长度 50 m,坡角 45°,坡面总面积为 920 m2 。

计算边坡表层需要固化的砂体质量,现场配制 固砂剂:钾水玻璃的固含量为固化砂体质量的 3 %; 磷酸硅的固含量为钾水玻璃固含量的 6 %;硅酸锂 的固含量为钾水玻璃固含量的 2 %;硅溶胶的固含 量为钾水玻璃固含量的 3 %;根据风积砂的最优含 水率添加一定量的水,搅拌均匀。使用喷涂设备将 固砂剂呈雾状均匀喷涂在砂质边坡表层。喷涂完成 后的效果如图 5 所示。

《图 5 》

图 5 喷涂完成后的效果

固砂剂在 2 h 之后开始凝结固化,24 h 之后形 成一定强度。固砂剂在边坡表面固化后,形成的固 化层表面平整。检查固砂剂在边坡表面的入渗、固 化情况,如图 6 所示。

《图 6 》

图 6 固砂剂边坡入渗、固化情况

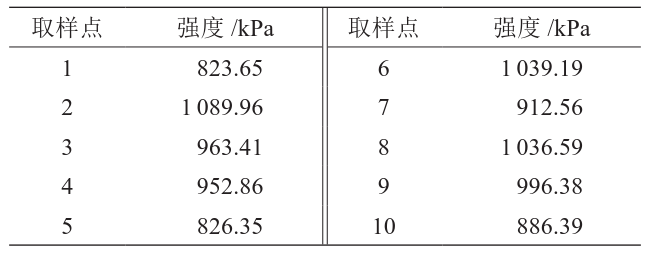

喷洒固砂剂 7 d 之后检测边坡表面固化层强度。 每 100 m2 取一个试样,进行强度测试,结果见表 3。 由表 3 可知在野外使用固砂剂,7 d 后固化层的强度 在 800 kPa 以上,固化层密实,强度较高。之后结合 客土喷播技术进行植草,两年后效果如图 7 所示。

表 3 边坡测试点取样强度

《表 3 》

《图 7 》

图 7 两年后砂质边坡的固化效果

两年后砂质边坡坡面没有出现水蚀、开裂、坍 塌等现象。固化层具有良好的耐候性。固砂剂固化 后的产物可作为植物的肥料,促进坡面植物的生长。 使用客土喷播技术植草后,不但绿化了砂质边坡坡 面,而且增加了边坡的稳定性。

《四、结语》

四、结语

本研究通过对固砂试样进行配比优化试验、渗 透试验、干湿循环试验、现场试验,研究固砂剂的 固砂效果,提出了保障公路砂质边坡安全的新型化 学固砂技术。得到如下结论。

(1)试样的强度随钾水玻璃模数的增加而增加,添加钾水玻璃的最佳固含量为固化砂质量的 3 %。

(2)添加改性剂后试样强度相对于不添加改性 剂的试样强度增长了 32.5 % ~ 60.8 %。

(3)固砂试样具有一定的渗透能力。使用低模 数钾水玻璃制作的试样相对于高模数钾水玻璃制作 的试样渗透能力更好。

(4)固砂剂具有良好的耐水性。随着干湿循环 次数的增加,固砂试样的强度逐渐下降,3 次循环 之后,强度基本趋于稳定。

(5)在张承高速公路试验段,喷涂固砂剂固砂, 并结合客土喷播技术植草,不仅绿化了坡面而且增 加了边坡的稳定性。经过两年观测,效果良好。

京公网安备 11010502051620号

京公网安备 11010502051620号