《1 前言》

1 前言

汽车操纵稳定性能作为汽车重要品质之一,一直是汽车研究的重点。考虑汽车操纵稳定性的汽车参数优化技术,即如何在设计之初就通过车辆底盘参数的选择,保证其使用过程中大范围的良好操纵稳定性,是现代汽车设计一直关注的研究,并发展了一些优化技术。

Myung - Gyu Kim 等采用灵敏度分析方法分析底盘各参数对前轮摆振的影响,以便提高整车操纵稳定性[1]。G. Miller 通过对车辆转向系统的优化大大改善了整车操纵稳定性[2]。郭孔辉等针对集中质量的操纵稳定性模型及评价函数本身的特点,采用遗传算法对汽车的结构参数进行了优化研究也取得了较好效果[3~5]。

汽车操纵稳定性仿真研究由于其节约成本、节省时间的特点得到了广泛的应用。仿真模型是汽车性能仿真研究的基础,一般分为集中质量模型和多体动力学模型两类。基于虚拟样机技术的车辆多体动力学模型,包括各零部件及整体机构的几何和物理设计参数,不像集中质量模型,由于其许多总成特性是用一组拟合参数来代替的,因此可保证模型的准确度,进而可通过虚拟试验对设计参数和零部件性能进行定量分析,直接研究这些参数对所关注性能的影响。

由于虚拟样机技术的优点,它在车辆操纵稳定性研究中正得到使用,但是,针对闭环控制下的整车虚拟样机模型操纵稳定性对底盘设计参数的优化还比较少见。一方面这是因为国际上目前还没有一个统一的整车操纵稳定性评价标准,同时也由于虚拟样机的操纵稳定性模型相对于平顺性模型复杂、非线性程度高,精确虚拟试验的困难要大。其研究目标要求虚拟试验能够甄别出底盘机构中一些细节参数在范围广泛的工作环境下对操稳性能的量化影响。合理地确定设计参数和试验条件的组合,映射出设计参数不大的变化所导致的操稳性能的变化,将决定优化过程是否可行,结果是否合理,并按稳健设计准则加以评估,这很难应用一般的优化算法。笔者利用正交试验法的正交性、均衡性及综合可比性来解决这些问题。

《2 基于 ADAMS 的车辆多体动力学虚拟样机模型及试验验证》

2 基于 ADAMS 的车辆多体动力学虚拟样机模型及试验验证

《2.1 虚拟模型的建立》

2.1 虚拟模型的建立

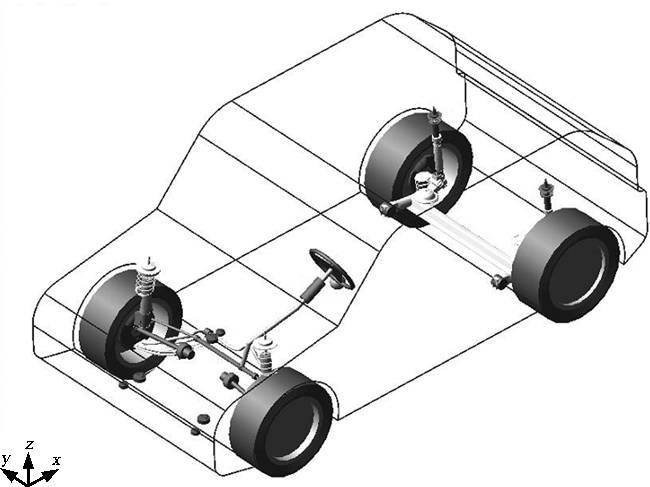

模型采用 ADAMS 软件建立。由于 ADAMS/CAR 具有良好的模块设计功能,采用其作为车辆多体动力学建模软件。模型中的实体零部件绝大多数均根据企业的图纸在 CATIA 软件中生成,再导入 ADAMS 中,这样保证了零部件几何及质量参数的准确性。模型中的力学参数刚度、阻尼等均是企业提供的试验曲线,其大部分是非线性的。模型包括发动机及动力总成、前悬架、后悬架、转向、轮胎和稳定杆等子模块。前悬架系统为麦弗逊式独立悬架;后悬架系统为纵臂扭转梁式半独立悬架;转向系统为齿轮齿条式;轮胎系统缺少必要的轮胎参数,根据实际样车的轮胎型号为 175R13,采用 ADAMS 中相应的 MF - TYRE 轮胎模型。

后悬架的纵臂扭转梁式半独立悬架虽然结构较简单,但变形比较大,如果只是将其作为刚体,无法真实地反映其动态特性[6]。此时对其 CATIA 图纸进行有限元划分,将生成的 MNF 文件导入 ADAMS/CAR 中,这样生成的刚柔耦合动力学模型保证了模型动力学分析的精度。模型中前悬架的稳定杆建模采用将稳定杆中间断开加入扭转刚度的方法。整车的动力学仿真模型如图 1 所示,由于是刚柔耦合模型,其自由度多达 91 个。

《图1》

图1 车辆动力学仿真模型

Fig.1 Dynamic simulation model of the car

《2.2 虚拟模型试验验证》

2.2 虚拟模型试验验证

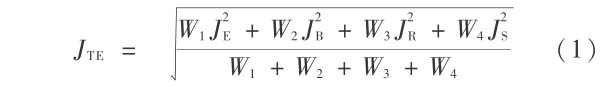

针对该车辆模型采用双移线试验对其进行验证。试验样车以 80 km/h 初速进行双移线试验,将双移线试验记录的方向盘转角数据作为仿真模型的方向盘转角输入,如图 2 所示。仿真与试验的汽车侧向加速度和横摆角速度对比如图 3 、图 4 所示。

《图2》

图2 双移线试验方向盘转角输入

Fig.2 Steering wheel angle for a severe lane-change manoeuvre

《图3》

图3 双移线试验侧向加速度对比

Fig.3 Comparison between numerical and experimental results of lateral acceleration for a severe lane-change manoeuvre

《图4》

图4 双移线试验横摆角速度对比

Fig.4 Comparison between numerical and experimental results of yaw rate for a severe lane-change manoeuvre

从图 3 和图 4 的对比可看出,仿真结果的变化趋势和试验结果大致吻合,峰值出现的时间基本一致,大小基本相同,其产生的偏差是由于建模时缺少轮胎参数,而采用 ADAMS 自带轮胎模型所致。仿真与试验对比结果表明该虚拟模型能够代表原车物理模型。

《3 基于虚拟样机技术的车辆操纵稳定性正交优化设计》

3 基于虚拟样机技术的车辆操纵稳定性正交优化设计

《3.1 正交优化试验设计》

3.1 正交优化试验设计

所采用的车辆模型为虚拟样机模型,其中很多参数是非线性的,无法提供可用于求导的规则数学模型,所以不能使用计算最优化方法,只能使用试验最优化方法。相对于集中质量模型而言,虚拟样机模型仿真时间大大增加。考虑到模型求解时间长,考查因素较多,如果对每个因素的每个水平都相互搭配进行试验,试验次数将会很多,耗费的时间也会很长。即使采用遗传算法进行优化,其运算时间也将要持续很长时间,优化设计效率太低,设计周期过长,为此采用正交优化设计方法。正交优化设计是试验性最优化方法的一种,从正交性、均匀性出发,利用拉丁方、正交表、均匀表等作为工具来设计试验方案,实施广义试验,直接找到最优点。采用正交设计来安排试验,使试验次数大大减小,而且结果的统计优化分析也将变得简单。因此,从生产实践角度,采用正交优化设计较适合虚拟样机模型下的整车操纵稳定性能优化,得到可以指导生产实际的较好优化结果,并通过 ADAMS 的虚拟 DOE 设计工具可以实现。

《3.2 车辆操纵稳定性客观评价函数》

3.2 车辆操纵稳定性客观评价函数

国际上对汽车操纵稳定性能的评价方法研究很多,但还没有公认的客观定量评价方法[7~9]。在这方面,国内主要是以郭孔辉教授提出的综合考虑人—车—路闭环系统,以总方差评价方法作为基础发展的汽车操纵稳定性客观评价指标,较符合由驾驶员作出的主观评价结果[3]。笔者采用此评价指标作为车辆操纵稳定性的优化目标函数[3]:

式(1)中,W1 … W4 为各个单项评价指标对 JTE 的影响系数,是车辆行驶速度的函数[5];JE 为轨道总方差,代表人—车系统跟踪预定路径的精度,是保证行车安全性的最重要指标;JB 为驾驶员负担总方差,表示驾驶员的忙碌程度,间接影响行车安全;JR 为翻车危险性总方差,关系到是否容易翻车;JS 为侧滑危险性总方差,关系到是否容易侧滑。

针对上述客观评价函数,在 ADAMS 中建立相应的设计过程函数,以保证在每次仿真过程结束后,根据仿真数据自动生成相应的评价函数值。

《3.3 操纵稳定性虚拟正交试验》

3.3 操纵稳定性虚拟正交试验

由于车辆模型为虚拟样机模型,这样就可以针对车辆具体的零部件结构参数进行优化设计。在影响操纵稳定性的车辆结构参数中,悬架弹簧刚度及稳定杆扭转刚度对车辆操纵稳定性影响较大,而且调整也容易实现,所以此处采用前后悬架弹簧刚度及前稳定杆扭转刚度作为待优化参数。另外,车辆的整体结构造成后,悬架纵臂和车体连接点处受力大、变形大,且对整车操纵稳定性影响大,取该连接点处橡胶件的 X 向平移刚度作为待优化参数。

笔者采用上述 4 个车辆零部件性能参数作为待优化参数,根据已选定的 4 个待优化参数(因素),考虑到车辆模型的非线性,为较全面地考查各参数的影响,每个参数取 3 个水平,同时为了研究因素之间的交互作用,选用 L27 (313)标准正交表。前后悬架弹簧刚度 K1 ,K2 采用厂家提供的试验曲线值,是非线性的。取厂家提供的刚度值为水平值 1,由于根据经验,悬架弹簧刚度越大,操纵稳定性越好,所以后两个水平值分别定位为厂家提供刚度值的 1.4 倍和 1.8 倍。随着悬架弹簧刚度的增加,为了保证相同载荷下车辆质心高度不变,以避免质心高度增加对操纵稳定性的影响干扰,对相应刚度水平值下的弹簧初始长度也进行了设定。对应关系如表 1 所示。

《表1》

表1 悬架弹簧刚度与初始长度对比

Table1 Comparison of stiffness and free length of suspension springs

前悬架稳定杆扭转刚度 K3 的 3 个水平值为 5264 (N· mm) /(°), 8980 ( N · mm ) /(°),14385 (N· mm) /(°)。后悬架和车体连接处橡胶件其 X 向平移刚度 K4 由于采用的是厂家提供的试验曲线值,定厂家提供的刚度值为水平值 1,另外两个水平值分别为厂家提供刚度值的 0.5 倍和 1.5 倍。 表 2 为汽车操纵稳定性试验因素水平表。表 3 为所设计的虚拟正交试验表格。表 4 为正交设计表的表头设计。

《表2》

表2 汽车操纵稳定性试验因素水平表

Table2 Level table of test factors for vehicle maneuverability

《表3》

表3 虚拟正交试验表

Table3 Virtual orthogonal test card

注:  表示正交表第 j 列的 i 水平所对应的各次试验指标之和的平均值,i = 1, 2, 3;Rj 表示因素的极差,即

表示正交表第 j 列的 i 水平所对应的各次试验指标之和的平均值,i = 1, 2, 3;Rj 表示因素的极差,即  中数值最大者和最小者之差, Rj = max(

中数值最大者和最小者之差, Rj = max( )-min(

)-min( ),i = 1, 2, 3

),i = 1, 2, 3

《表4》

表4 正交表表头设计

Table4 Design of the title for the orthogonal table

从表 3 最后一行的各列极差分析结果可以看出,因素间交互作用影响较小,可以忽略。结合表 4 中的表头设计可以看出影响因素最大的列是 K4 ;影响因素排第二的列是 K2 ;影响因素排第三的列是 K1 ;影响因素排第四的列是 K3 。K1 , K2, K3 , K4 均取第三水平数的组合是最佳组合,此时其对应的操稳评价值为 2.5261,这个值优于表 3 中的最优值。采用的试验道路是典型双移线工况。优化仿真时采用的车速为 80 km/h,此时操稳的各个单项评价指标值如表 5 所示。

《表5》

表5 车速 80 km/h 时操稳各个单项评价指标值

Table5 Values of individual evaluation indexes for vehicle maneuverability at 80 km/h

路面为混凝土路面,其附着系数采用 0.8 。采用 ADAMS 中自带的驾驶员模型,可以根据车辆具体行驶要求调节车辆输入。用 ADAMS 软件中的 DOE 工具进行正交试验。

《4 虚拟正交优化设计结果处理》

4 虚拟正交优化设计结果处理

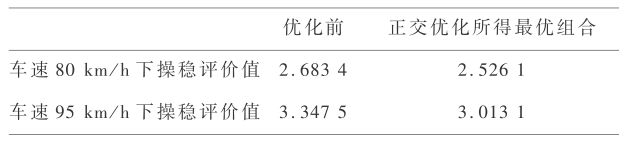

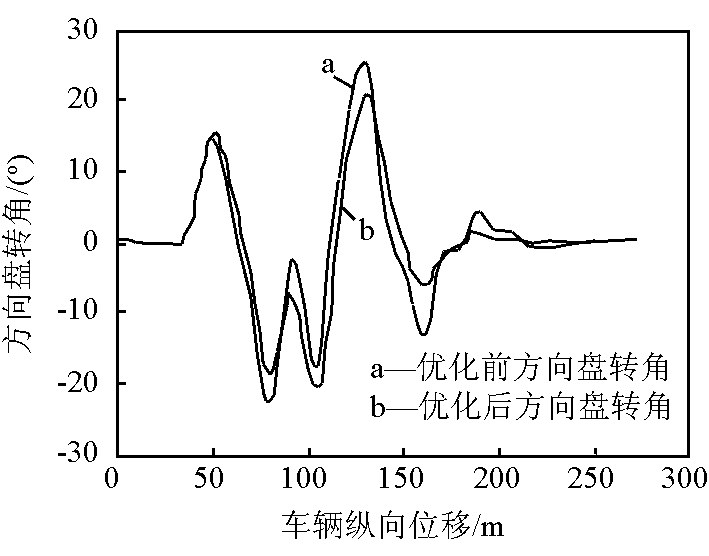

从表 6 可看出该组合在车速变化下,能够很好地保证车辆操纵稳定性能的稳定。图 5 、图 6 分别是在车速 95 km/h 下优化前后车辆行驶轨迹与方向盘转角的对比图,可看出优化后车辆行驶轨迹更接近理想轨迹,且转向盘转角的波动幅值减小。

《表6》

表6 改进前后的对比

Table6 Comparison of evaluation indexes for vehicle maneuverability before and after optimization

《图5》

图5 优化前后行驶轨迹对比图

Fig.5 Comparison of travel path before and after optimization

《图6》

图6 优化前后方向盘转角对比图

Fig.6 Comparison of steering wheel angle before and after optimization

《5 结语》

5 结语

1) 基于虚拟样机技术的车辆操纵稳定性模型的正交优化设计,利用正交表格的正交特性、均衡性及直观性对车辆操纵稳定性的多方案优化进行研究,不仅可以使仿真试验次数大大降低(笔者采用了 27 次仿真试验,如果采用全面试验需要 81 次仿真试验,而遗传算法构造初始种群则要几十次仿真试验,要想取得比较好的优化结果要几百上千次的仿真试验),同时可以高效、直观地找出其中的最优设计方案。

2) 由于车辆模型为虚拟样机模型,在保证了模型仿真精度的前提下,实现了直接对车辆零部件参数的优化,对企业实际生产设计具有直接的指导意义。

3) 通过对优化方案在不同车速下的比较,发现优化后的零部件参数组合能够在车速变化下,保证操纵稳定性能尽可能的稳定。

京公网安备 11010502051620号

京公网安备 11010502051620号