《1 引言》

1 引言

金属收颈罐在包装工业中应用广泛, 如二片、三片易拉罐、喷雾罐等[1]。关于金属收颈罐缩口的成形问题, 用工程解析法求解时, 一般都假定成形过程中毛坯厚度均匀、材料为理想塑性, 但求得的结果与实际情况不相符合[2,3]。为了提高缩口力的计算精度, М·В·斯德洛日夫和Е·П·翁克索夫分别提出了求解圆筒形件缩口力的方法[4,5]。为了验证这两种方法的真实性, 笔者通过实例计算, 与试验结果进行了分析比较。

《2 不考虑板厚变化及硬化效应影响的缩口力》

2 不考虑板厚变化及硬化效应影响的缩口力

图1所示为筒形薄壁毛坯在锥形凹模内的缩口成形过程。设毛坯厚度为t, 半径为R0, 缩口后的半径为r0 (R0, r0均为中性面半径) , 凹模与毛坯之间的摩擦系数为μ, 锥形凹模半锥角为α。

·摩擦不改变其主轴方向, 板厚方向即为主方向之一。

《图1》

图1 缩口成形过程及变形区应力分布

Fig.1 Distribution of stress in deformation zone while necking

圆筒形件缩口变形区由两段组成:在第Ⅰ段内毛坯与凹模的圆锥型腔接触;第Ⅱ段毛坯不与凹模接触, 中心面弯曲半径为R0的自由弯曲。不考虑板厚变化及硬化效应影响的锥形凹模缩口力的数学表达式为[4]

σρmax=−σs(1+μcotα)(1−r0R0)(3−2cosα) (1)

《3 考虑板厚变化及硬化效应的影响》

3 考虑板厚变化及硬化效应的影响

考虑板厚变化与硬化效应的影响, 求解缩口应力主要有两种的方法:一是М·В·斯德洛日夫方法[4];二是Е·П·翁克索夫方法[5]。

《3.1 М·В·斯德洛日夫方法》

3.1 М·В·斯德洛日夫方法

1) 考虑硬化效应的影响

假设材料为线性硬化材料, 即平均流动应力σs=σ0+Dε¯θ, 其中切向平均应变ε¯θ=1−r0R0。将平均流动应力σs=σ0+D2(1−r0R0)代入式 (1) 即得

σρmax=−[σ0+D2(1−r0R0)](1+μcotα)⋅(1−r0R0)(3−2cosα) (2)

2) 考虑厚度变化的影响

引入厚度变化假设, 即毛坯缩口部分的最终厚度与半径ρ成线性关系。在缩口变形过程中毛坯厚度变化对缩口毛坯上的应力σρmax的影响, 可以采用在不考虑厚度变化的计算公式 (2) 中引入一个厚度影响系数k的办法, 近似地予以考虑。将k=12(1+R0r0−−−√)引入式 (2) , 即得到锥形凹模缩口力为

σρmax1=−12[σ0+D2(1−r0R0)](1+R0r0−−−√)⋅(1+μcotα)(1−r0R0)(3−2cosα) (3)

《3.2 Е·П·翁克索夫方法》

3.2 Е·П·翁克索夫方法

1) 考虑厚度变化的影响 已考虑板厚变化的平衡方程为[1]

ρdσρdρ+σρ(1+ρdttdρ)+σs(1+μcotα)=0 (4)

式中已引入塑性条件σθ=σs, 且t和σs为变量。

t=t0R0ρ−−−√ (5)

ρdσρdρ+σρ2+σs(1+μcotα)=0 (6)

2) 考虑硬化效应的影响

假设材料为线性硬化材料, 即平均流动应力σs=σ0+Dε¯θ, 因切向平均应变ε¯θ=1−r0R0, 故平均流动应力σs=σ0+D2(1−r0R0)。将此式代入式 (6) 得

ρdσρdρ+σρ2+[σ0+DR0−ρR0](1+μcotα)=0 (7)

利用边界条件ρ=r0时, σρ=0求得式 (7) 的解为

σρ=−2(1+μcotα)[σ0(1−r0ρ−−√)+D(1−r0ρ−−√+r03R0r0ρ−−√)−ρ3R0] (8)

将ρ=R0代入式 (8) , 并考虑由直变弯和由弯变直引起的应力附加值2Δσρ, 即得

σρmax2=−2(1+μcotα)(3−2cosα)⋅{σ0(1−r0R0−−−√)+D[23−(1−r03R0−−−√)r0R0−−−√]} (9)

《4 缩口力计算值与实验结果的比较》

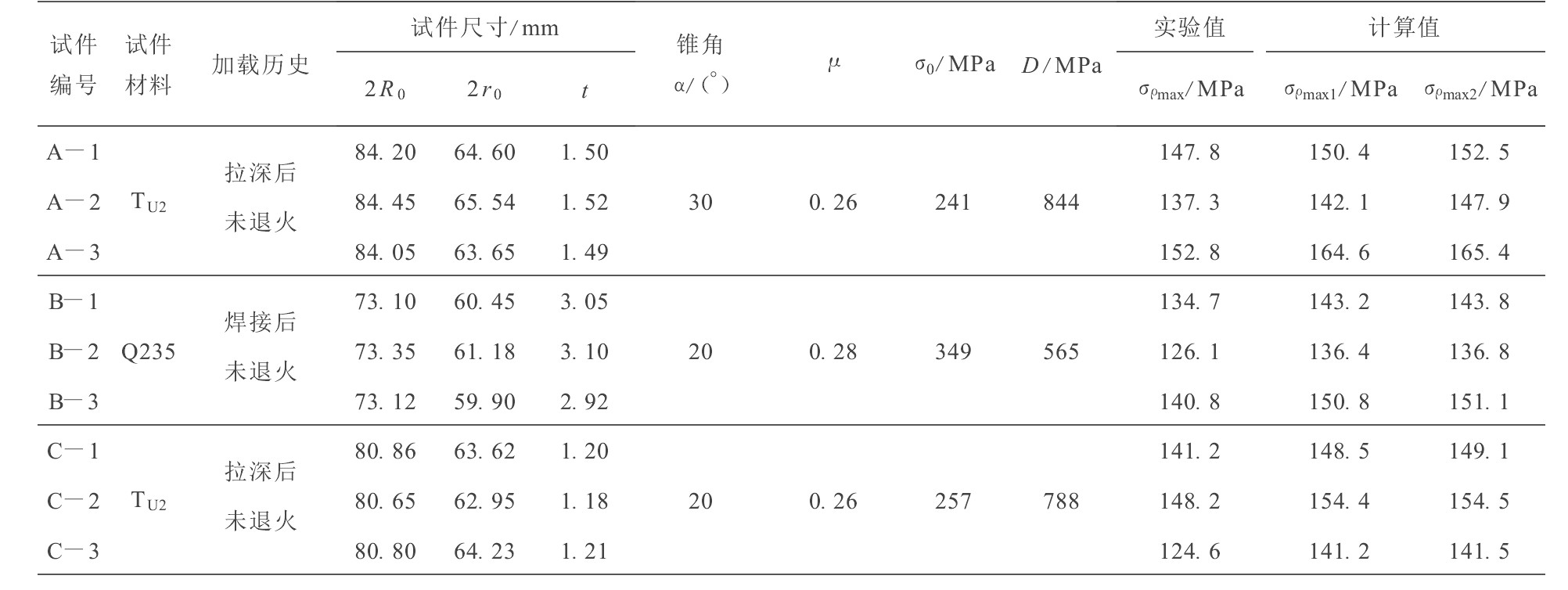

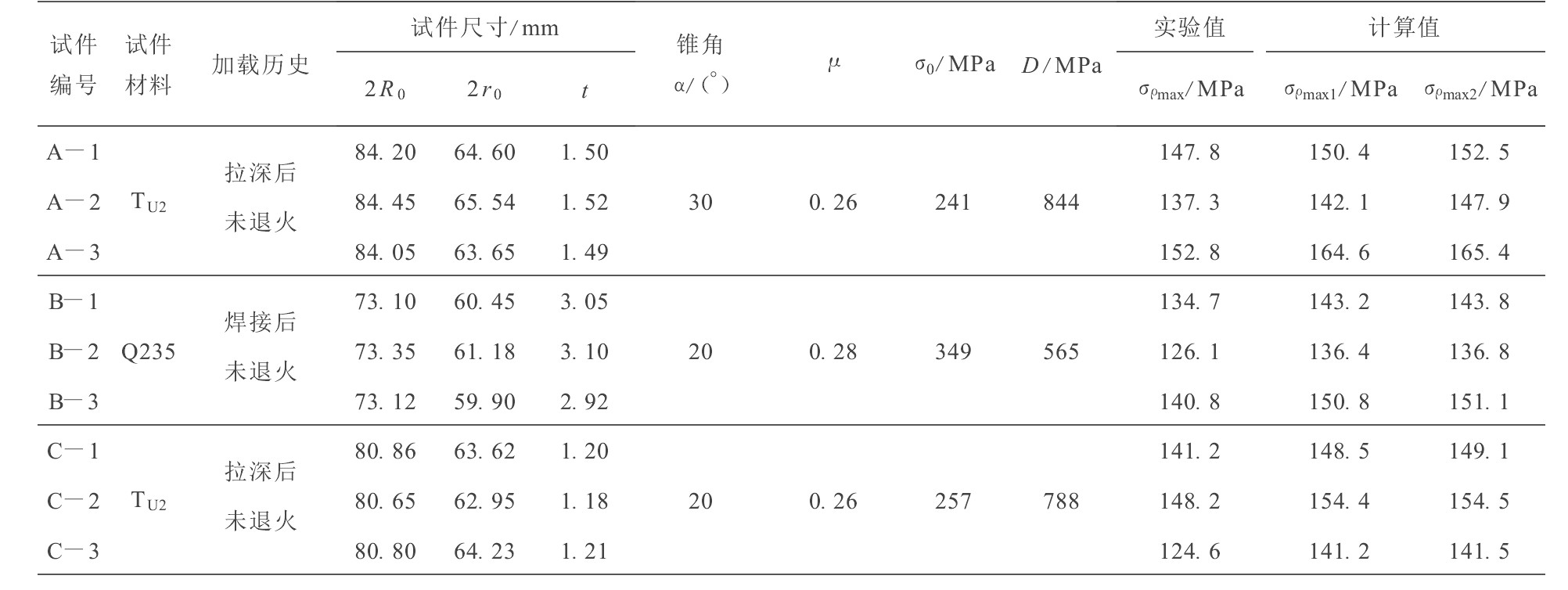

4 缩口力计算值与实验结果的比较

将表1中的σ0, R0, r0, D, α, μ数据代入式 (3) 和式 (9) , 分别求出σρmax1和σρmax2如表1所示。缩口实验分A, B, C三组进行, 实验设备为300 kN和100 kN万能材料试验机。实验时不加润滑剂, 其他实验条件和试验结果见表1。由表1可知, 两种计算结果非常接近。与试验结果比较, 两种理论计算值略偏大, 其最大误差为11.7%, 最小误差为3.37%, 平均误差为6.23%。理论计算值偏大的原因是М·В·斯德洛日夫和Е·П·翁克索夫均采用了线性硬化假设, 其流动应力σ0比材料实际流动应力略偏大。

《5 小结》

5 小结

1) 实例计算与试验结果表明, 考虑板厚变化及硬化效应影响的两种计算结果十分接近, 且与试验值相吻合。由此可见, 两种计算方法均可用于缩口力的计算和冲压设备的选择。

2) 在求解缩口力时, М·В·斯德洛日夫是引入厚度影响系数k=12(1+R0r0−−−√)来处理板厚变化的影响;Е·П·翁克索夫是用整个变形区厚度变化规律为t=t0R0ρ−−−√的假设来处理板厚变化的影响。而在处理硬化效应影响时, Е·П·翁克索夫是沿变形区逐段求解, М·В·斯德洛日夫则是对无硬化影响的计算结果做最后修正, 方法相对简单。因此, М·В·斯德洛日夫方法更适合于工程应用。

表1 理论计算结果与试验值的比较

Table 1 The comparison of the theoretic evaluation and verification

《图2》

注[6]:1.σ0从试件上取料, 采用单向拉伸确定D, n值后得出。2.摩擦系数μ采用常规物理试验、无润滑剂的实验值。

京公网安备 11010502051620号

京公网安备 11010502051620号