《1 前言》

1 前言

如果说石油天然气是工业的血液,管道则是经济发展的大动脉。管道是陆上油气长距离运输最安全、环保、经济的方式,是连接油气资源与市场的纽带,管道已经成为世界五大运输方式之一。2000 年,美国油气管道总长约 8×105 km,输送油品 3.5×108 t,输送天然气 5.4×1011 m3。美国油气管网有力地支撑了美国世界第一大经济体地位。2000 年,我国油气管道总长 2.2×104 km,主要围绕油气田周边布局,输送油品 1.6×108 t,输送天然气 2.7×1010 m3。无论管道长度、管道输量还是管道技术水平都满足不了我国工业化进程的需求。21 世纪初,我国油气对外依存度急剧上升,为保障国家能源安全,实现能源进口多元化,当务之急是尽快建设油气战略通道[1,2] 。

《2 我国四大油气战略通道建设背景》

2 我国四大油气战略通道建设背景

党中央和国务院高度重视我国四大油气战略通道建设,针对战略通道建设作出了一系列部署。中国石油天然气股份有限公司(简称中国石油)倾力推进东北、西北、西南和海上四大油气战略通道建设。1998年发现塔里木盆地克拉 2 气田,2000 年决定建设西气东输管道工程[2],设计规模 1.7×1010 m3 。2002 年,中哈两国签署能源合作战略协议,中哈原油管道和西部原油管道立项建设,设计规模为 2×107 t。2007 年,中国与中亚三国能源合作再次突破,中亚管道和西气东输二线立项建设,设计规模为 3×1010 m3 。2009 年,中国与缅甸签署合作协议,2010 年中缅油气管道开工建设,天然气管道设计规模为 1.2×1010 m3,原油管道设计规模为 2.2×107 t。2009 年,中俄原油管道工程开工建设,管道设计规模为 1.5×107 t。2010 年,中国与中亚三国签署新的合作协议,启动中亚管道 C 线和西气东输三线,设计规模进口 2.5×1010 m3,国产 5×109 m3。

在四大油气战略通道建设与运行管理过程中,由于外界环境复杂及自身技术短缺,中国石油遇到了前所未有的挑战。

一是地表条件复杂,以西气东输管道为代表的西北油气通道是世界上途经地形地貌最复杂的管道走廊,穿沙漠,掠戈壁,途经三山一塬、五越一网。中俄原油管道则是目前国内第一条穿越原始森林的管道,经过漠河至大兴安岭多年冻土和季节冻土区域,环境非常脆弱。

二是社会环境与生态敏感点多,西气东输管道经过 20 多个少数民族聚居区,同时穿越了我国人口最密集的华东地区,沿途社会环境复杂,且穿越我国生态极其脆弱的西部地区,沿线环境敏感点众多。

三是缺乏主要材料设备和关键技术,以我国当时最先进的陕京(陕西—北京)线为例,输气管道的压力、口径、输量、钢材等级与国外大型输气管道均有很大差距(见表 1)。

《表1》

表1 2000 年我国最先进陕京线与世界先进管道对比

Table 1 Technical contrast between the domestic Shanxi—Beijing pipeline and the overseas advanced pipelines in 2000

四是易凝高粘原油输送困难,哈萨克斯坦原油、大庆原油和我国西部地区原油多为易凝高粘原油,粘度大、凝点高,常规输送极为困难。

五是大型管网建设与运行管理经验缺乏,西气东输管道是当时世界上规模最大的单项管道工程,由此开启的西北油气战略通道及全国管网建设速度在世界范围史无前例。如此大规模的管网工程,如何有效组织建设及运行管理,对我们是一个重大挑战。

《3 油气通道工程建设管理创新与技术突破》

3 油气通道工程建设管理创新与技术突破

以西气东输管道为代表的西北战略通道建设拉开了我国四大能源战略通道建设的序幕,也是我国管道工程建设技术创新与管理突破的奠基者和试验场,是我国油气战略通道建设与管理创新实践的典型代表。

考虑到我国油气管道工业比较落后,为确保管道建设顺利进展,国务院提出:西气东输工程从气田开发、管道建设到用气项目外商都可投资,并可控股。通过招投标,壳牌、埃克森、俄罗斯天然气工业股份公司三大公司组成的联合体成为合作方。由于中方缺乏大型管道建设核心技术和管理经验,外方不断提出增加内部收益率等苛刻要求,致使对外合作谈判陷入僵局。

中国石油对国内相关行业技术现状进行了深入调研,在总结我国以往管道工程建设经验的基础上,经过充分论证,决定不等不靠,完全依靠自主创新、依靠国内力量建设西北油气战略通道。

《3.1 形成了“1+N”协同式创新模式》

3.1 形成了“1+N”协同式创新模式

管道建设之初,中国石油确定的指导思想是:以系统工程理论为指导,坚持工程需求为导向,充分吸收国内相关行业的技术优势,以信息化带动工业化,探索全方位协同式自主创新之路,实现中国油气管道工业跨越式发展。

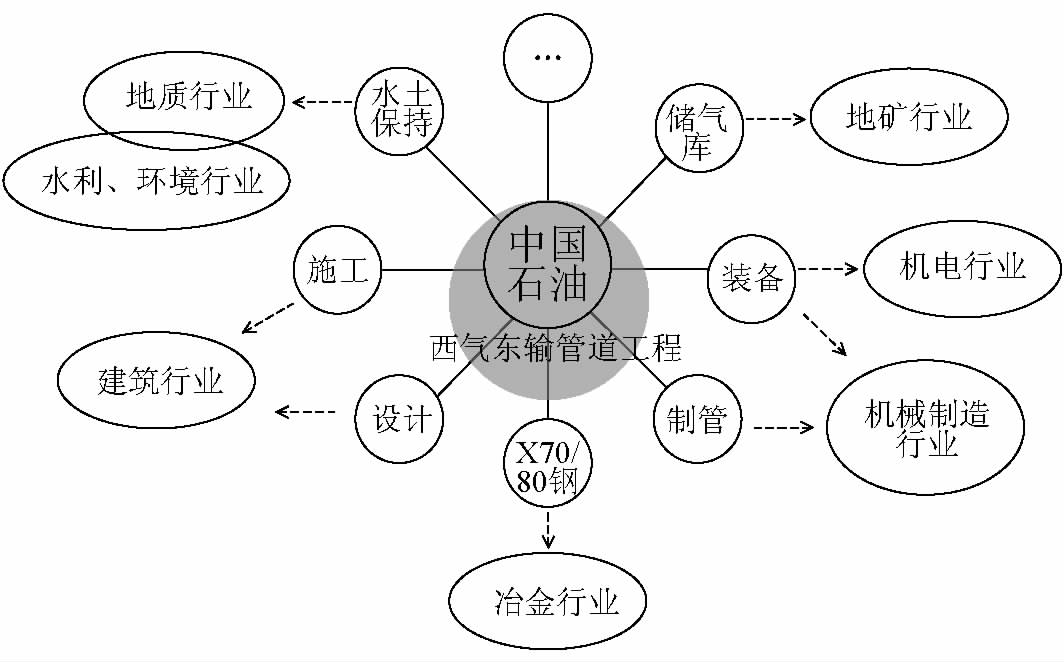

通过探索,以西气东输管道建设为起点,形成了“1+N”协同式创新模式,使我国管道技术与建设能力在短期内实现了突破。该创新模式有三个要点,一是技术进步体系,以中国石油为主体,组织国内外相关行业优势资源,产学研用相结合,形成技术创新体系(见图 1)。管道工程涉及冶金、制管、设计、施工、装备制造、水土保持、储气库建设等多个专业,每个专业牵涉到一个或几个不同的行业,在管道建设过程中,中国石油根据各个专业的需要,结合国内外技术现状及技术发展趋势,研究制定技术目标,确定技术研究路线,组织该行业内最优势的力量,形成了产学研用一体化的技术创新体系。

《图1》

图1 “中国石油 +N 个相关行业”技术创新体系

Fig.1 Technology invovation framework of “CNPC + N relevant industries”mode

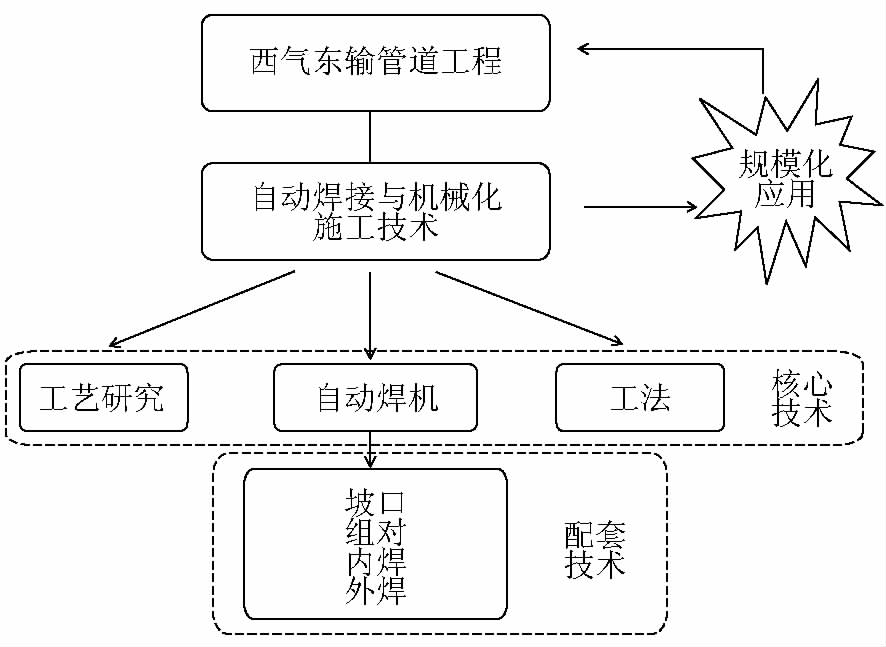

二是工业化应用体系,以核心技术突破为重点,集成配套相关技术,形成关键装备国产化、先进技术常规化应用体系(见图 2)。在管道建设过程中,中国石油研究确定了自动焊接与机械化施工等关键技术领域;针对每一个技术领域,研究形成了其核心技术;围绕每一项核心技术,配套形成了技术系列。各项关键技术领域核心技术的突破与配套技术系列化,形成了规模化生产能力,提高了建设效率,提升了建设水平。

《图2》

图2 “核心技术 +N 个配套技术”应用体系

Fig.2 Technology application framework of “key techniques + N matching techniques”mode

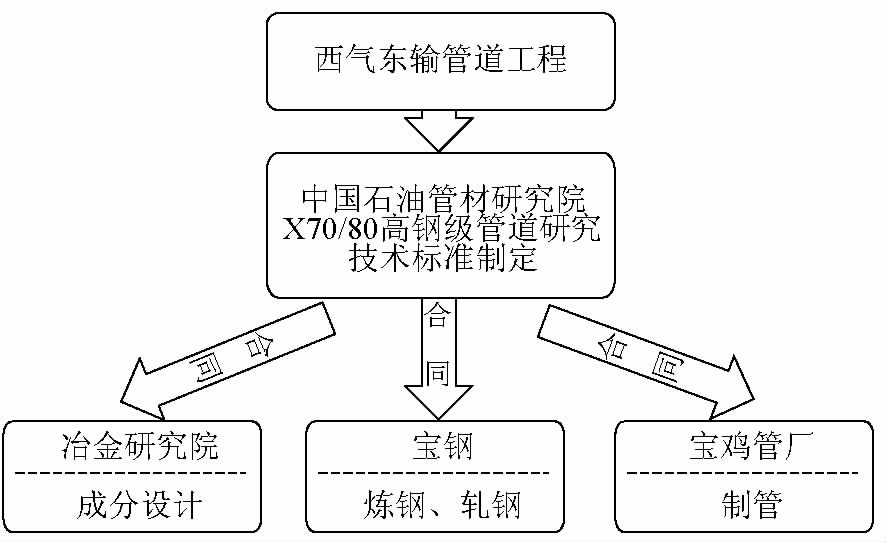

三是项目组织体系,以项目管理为中心,采取开放包容的柔性组织模式,以共赢为纽带,利用合同管理手段,形成一体化组织保障体系(见图 3)。针对每一个工程项目,中国石油授权形成一个项目法人,项目法人将工程任务分解,寻找优势合作方,通过任务合同建立与合同法人的合作关系,互利共赢,形成了柔性化的项目攻关团队,保障了项目按时、保质、足量完成。

《图3》

图3 “项目法人 +N 个合同法人”组织保障体系

Fig.3 Organization guarantee framework of “projectentity + N contractentities”mode

《3.2 主要技术成就》

3.2 主要技术成就

1) 创建了“标准化、模块化、信息化”管道综合设计平台。建立应变设计理念和可靠性分析方法等相关技术为一体的设计标准体系,并将其融入综合地理信息系统数字化线路设计平台和计算机辅助设计多专业站场协同设计平台。该平台的建立完成了从传统的纸质设计到数字化设计的转变,实现了组织方式、设计方法和手段的变革,形成了大型管道规模化协同设计能力。标准化设计促进了设计质量大幅提升;模块化设计促进了设计效率大幅提高;信息化设计为管道建设和运行奠定了数字化基础。

组织了中国石油内管道设计院等 8 家实力最强的设计院组成联合体,同时联合国内铁路、公路等具有线性工程优势的设计单位,充分发挥各家的特长,共同开展工程的勘察设计先进技术研究和应用。广泛应用卫星遥感和数字化摄影技术,在常规遥感选线的基础上,研发出多比例尺遥感综合制图、重难点段多方案优化比选决策技术、多时相与高分辨率遥感综合工程选址、基于“RS、GIS、GPS”技术的管道线路勘察数据采集等一系列新技术,这些技术的综合应用提高了管道工程选线、定线工作的质量与效率。

2) 创建了大口径高压力长距离管道建设体系。形成了以自动焊技术为核心的管道机械化施工技术,研制了具有自主知识产权的等离子体弧焊(PAW)管道全位置自动焊机系列产品,实现了自动焊接配套装备国产化,提高效率 2~4 倍,一次焊接合格率由93 % 提高到 98 % 以上,形成了大口径管道规模化施工能力。

以非开挖技术为核心的管道穿越技术构建了完整的大口径管道穿越技术系列,攻克了复杂地质条件下大口径管道穿越世界级难题,创造了一系列穿越世界纪录。对穿越技术的突破使得大口径管道穿越距离达 2000 m 以上;盾构法施工多次应用于大型河流穿越,采用泥水平衡盾构法,攻克了地层水压高、软硬交错难题,在三江口水下 62.5 m 成功穿越长江;采用分段顶管和分段定向钻组合穿越,成功穿越 7645 m 郑州段黄河,单次顶管 1259 m 。

针对特殊地形地貌特点,形成了系列施工技术及工法,使管道成功穿过了山区、水网、沙漠和河流跨越。

大口径高压力长距离管道建设体系达到国际先进水平,有力地推动了中国管道施工技术整体进步。

3) 大口径高压力长距离管道主要装备国产化体系。联合国内 4 家冶金企业以及有关科研院所,从高钢级管道钢的技术条件、技术指标确定入手,通过大量研究与反复试验,充分考虑我国气候影响因素、地质灾害频发等实际情况,确定了高钢级管线钢成分设计、组织特性、冶炼和控轧工艺,形成了高断裂韧性指标 X70、X80 管线钢技术条件,成功研制了 X70 /X80 高强高韧性管线钢,冲击韧性由 75 J 提高到 190 J 。组织 10 余家制管企业联合攻关,研究形成新型成型工艺和焊接工艺,确定了制管技术标准,支持管厂进行全方位的技术改造,形成了大口径螺旋焊管生产能力和 JCOE 直缝焊管生产能力,满足了工程需要,实现了国产化[3,4] 。

通过专题研究,开创性地在大型天然气管道工程中联合使用直缝管和螺旋管,充分利用了国内螺旋管产能,降低了成本,提高了管道的安全性和可靠性。

联合 10 家国内装备制造业骨干厂家,短时间内制定了天然气长输管道三大关键设备(20 MW 级电驱压缩机组、30 MW 级燃驱压缩机组和高压大口径全焊接球阀)国产化实施方案,组织各方深度参与产品开发设计和制造。目前,天然气长输管道三大关键设备已全部通过工厂联机综合试验和国家级新产品鉴定。与进口产品相比,平均采购单价下降 10 % 以上,平均供货周期缩短 3 个月以上,技术服务响应时间大大缩短,降低了投资,保证了油气输送安全,为提高油气管道装备国产化率、振兴民族工业奠定了坚实的基础。

4) 新一代易凝高粘原油输送工艺理论与技术体系。在传统流变学理论基础上,系统认识了原油宏观流变性与原油主要组分及微观结构的关系;创建了原油宏观与微观流变性综合表征体系。建立以粘性流动熵产为核心的管流模拟放大准则,实现了易凝高粘原油试验模拟结果直接应用于实际生产。研发出一整套降凝剂定制技术,提出了基于可靠性的管道流动安全评价方法。取得了原油管道加剂改性顺序输送、冷热油交替输送等多项关键技术重大突破,形成了新一代易凝高粘原油管道输送技术体系,为西部管道等安全经济运行提供了科学依据,确立了我国含蜡原油管输技术的国际领先地位。

新一代输送技术已成功应用于西部原油、成品油管道,实现了“安全灵活、经济高效和节能环保”运行。

运用“1+N”协同式创新模式,以项目需求为目标,中国石油充分整合并有效利用400余家国内外科研力量与资源,实现了原始创新和集成创新,及时开展现场试验,快速推进科研成果转化应用,形成了大口径高压力长距离管道自主设计和建设体系,创立了大口径高压力长距离管道主要装备国产化体系,实现了中国油气管道工业跨越式发展。西气东输一线 2004 年建成,经过 6 年实践检验,获得国家科技进步一等奖。2009 年被国家评为新中国成立 60 周年百项经典暨精品工程。

在天然气管道大发展的基础上,建立了新一代易凝高粘原油输送工艺理论与技术体系,形成了我国“走出去”的比较优势。西北油气通道建设带动了相关行业的技术进步,2012 年年初仅中国石油油气管道总长 6×104 km,输送油品 1.7×108 t,输送天然气 1.4×1011 m3。管道已成为我国五大运输方式之一,开启了我国天然气工业的新纪元,为保障国家能源安全奠定了重要基础。

《4 大型油气管网运行管理实践与技术进步》

4 大型油气管网运行管理实践与技术进步

大型骨干管网的建设推动了全国油气管网的形成,面对如此大的油气管网,如何保障其安全平稳运行已成为必须面对的重要课题。

由于我国与欧美等国家和地区在油气资源条件、国家管控模式、市场化程度和基础设施条件等方面均不同,且我国正处在油气管道快速发展时期,同时也处于信息技术高速发展的机遇期,有可能建立比欧美更为完善的管网运行管理模式。

对于大型管网的安全运行,中国石油确立的指导思想是:以风险控制理论为指导,从组织体系、管道资产、应急维护、市场保障角度出发,构建信息化技术支撑的安全一致性系统(e -SAME),确保油气战略通道安全运行。

e -SAME系统是以信息技术为基础的安全一致性系统,其内涵是将运营管理、资产完整性、应急维护、市场保障 4 个子系统集成于一个综合应用平台。e -SAME 系统中 e 为以信息技术为支撑的综合应用平台;S 为 Structure,即运营管理组织子系统;A为 Assets,即资产完整性管理子系统;M 为 Maintenance,即应急维护子系统;E 为 Ensuring,即市场保障子系统。

《4.1 运营管理组织子系统》

4.1 运营管理组织子系统

建立了“集中调控、区域化管理、专业化服务”的组织体系,成立北京油气调控中心,形成了“5+1”区域化组织方式。在整合原有管道数据采集与监视控制系统(SCADA)系统的基础上,通过北京油气调控中心实现全网的集中调控,运用仿真模拟技术实现油气资源产运销统一调配、管网节能降耗和优化运行。目前,北京油气调控中心集中调控运行 4 万多千米管道,实现了远程调度和控制。

建立了以 SCADA 为核心的管网调度控制平台,形成了以光纤为主、卫星和公网为辅的通信网络,应用油气管网仿真与优化技术,实现了油气管网运行模拟与预测,为油气资源的集中调控提供了技术支持。

《4.2 资产完整性管理子系统》

4.2 资产完整性管理子系统

建立了管道风险评价、高后果区识别的方法与标准,形成了一系列完整性评价技术,将风险管理理念融入管道管理[5~7],通过系统评价,制定维护策略,由被动应对转变为主动预防,实现了管理方式的变革。管道失效频率已由 2006 年的 1.67 次/kkm·a降低至 2009 年的 0.48 次/kkm·a。

《4.3 管道应急维护子系统》

4.3 管道应急维护子系统

根据管道高后果区分布、地质灾害分布及高烈度地震区分布情况,确定了中国石油管网维抢修力量布局,以专业维抢修力量为主,组建了 17 个维抢修中心和 35 个维抢修队。同时充分利用工程抢险、公安、消防、医疗等社会资源,建立了管道应急维护子系统。

《4.4 市场保障子系统》

4.4 市场保障子系统

根据管网分布和市场需求,建设原油、成品油储备,建设储气库和液化天然气(LNG)接收站,保障油气安全平稳供给。

在超薄多夹层盐穴储气库建设方面,针对盐穴盐层薄、夹层多、含量低的地质特点,与中国科学院地质研究所等单位联合,充分发挥中国石油在储气库设计钻采方面的优势、中国科学院在地质力学等方面的优势,经过自主研发和创新,形成了超薄盐穴建库技术,达到了国际先进水平。

《4.5 以信息技术为基础的安全一致性综合应用平台》

4.5 以信息技术为基础的安全一致性综合应用平台

一个企业的生存之道在于安全和效益,对于管道企业,提升效益就是以企业资源计划(ERP )为核心,落实“油气调运、油气销售、工程建设和资产完整性”四大业务,而保障安全则需要落实“运营管理组织、资产完整性、市场保障和应急与维护”4 项工作,见图 4。

中国石油油气管道正向大型化、复杂化、网络化方向发展,由 4 个子系统支撑的 e -SAME 系统贯穿了集约化管理思想。不断完善的保障设施建设和集中调控管理模式优化了资源和市场配置;风险管理技术应用改变了传统的安全管理方式;信息技术综合应用提高了管理效率;e -SAME 系统为我国油气管网安全运行管理奠定了基础,见图 5。

《图4》

图4 “安全 +效益”双目标应用平台

Fig.4 Application platform of“security+benefit”mode

《图5》

图5 e -SAME系统结构图

Fig.5 Structure chart of the e -SAME system

目前,中国石油油气管网覆盖了全国 29 个省(市),惠及4亿人口,对改善我国能源结构、提高人民生活质量发挥了重要作用。陆上油气战略通道安全运行保障了国民经济能源供给,改善了油气进口格局,减少了海上依赖,获得更大的安全防御空间。

《5 我国油气战略通道展望与待深化研究的问题》

5 我国油气战略通道展望与待深化研究的问题

当前中国油气资源发展面临的主要瓶颈:国内剩余油气资源主要在西部,主要消费市场在东部;海上进口通道主要通道马六甲海峡受控于美国,中东-北非传统主要出口地区恰逢多事之秋;陆上进口通道东北、西北和西南急需加快建设,但工程难度大,民族关系复杂。

为保障国民经济发展,中国石油将在未来 20 年内持续加大东北、西北、西南和海上四大油气战略通道建设,尤其是陆上的西北通道和西南通道,将西部地区的资源和通道优势转化为经济优势,用管道为将来国民经济的健康发展构筑起战略缓冲区和稳定区。根据规划,2020 年,仅中国石油管道里程将达 1.3×105 km,2030 年达 2×105 km。

对于快速建设和运行管理如此庞大的管网,还存在一些急需深入研究的问题。一是进一步研究能源综合运输体系,主要包括油、气、煤、电等外输通道建设;二是进一步研究设备材料国产化,主要包括新型压缩机组、大功率燃气轮机及 X90、X100 高钢级管材等;三是进一步研究节能减排技术,主要包括纳米材料改善原油流动性、成品油、天然气管道减阻等技术研究;四是进一步研究管网安全运行的理论基础,指导管网规划、建设和运行管理。

京公网安备 11010502051620号

京公网安备 11010502051620号