《1 前言》

1 前言

镍基合金油井管是涉及国家能源安全的重要产品,其合金含量高达 70 % 以上,主要用于地质结构复杂、高温高压、高腐蚀性的特大型海相天然气田的开采开发。因其服役条件恶劣、制造工序复杂、生产难度大、产品质量要求苛刻等,被誉为钢铁产品中技术含量最高的产品。该产品的核心制造技术仅被美国特钢、德国曼内斯曼、日本住友等少数钢管企业所垄断,其国内市场售价每吨曾高达 70 多万元。

近年来,随着我国川东北地区普光、元坝等高含硫化氢、二氧化碳等强腐蚀性特大型天然气田的发现及国家“川气东送”重大工程的建设,中石化对镍基合金油套管的需求急剧增加。川东北普光气田天然气储量大,但井下二氧化碳、硫化氢、氯离子等强腐蚀介质的含量创世界之最,管材服役环境极为恶劣,对镍基合金油套管的研发和生产带来极大挑战。为打破国外镍基合金油井管进口价格居高不下、交货期难以保证等不利局面,自 2006 年7 月开始,中石化重大办牵头组织宝钢、石油大学等开展了 G3(BG2250)高强度镍基合金油管的国产化合作及攻关,并于 2008 年在国内率先成功开发出 BG2250 -125 高强度、高气密封油管,产品已于 2009 年6 月成功用于普光气田,为我国高酸性腐蚀气田安全、高效开发做出了重大贡献。

《2 镍基合金油套管产品的特点及技术要求》

2 镍基合金油套管产品的特点及技术要求

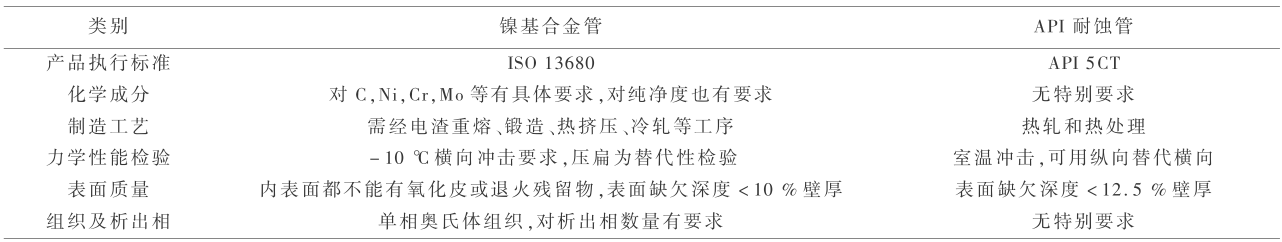

镍基奥氏体合金油套管使用工况极其恶劣,产品必须具有很高的抗 SCC(应力腐蚀开裂)、CO2 、单质硫等腐蚀的性能[1,2],因此对产品的化学成分、制造工艺、组织、质量和性能检验及腐蚀评价等均提出了极高的要求。表 1 列出了镍基合金油套管产品与常规 OCTG 耐蚀产品在成分控制、制造工艺、产品质量及检验等方面的一些主要不同点。

《表1》

表1 镍基合金与常规 OCTG 耐蚀管的主要不同点[3]

Table 1 The contrast between nickel -base alloy and API corrosion resistance OCTG [3]

镍基合金油套管产品的制造难度较大,主要体现在以下几个方面:

1)超低碳、高合金、超高纯净度等成分要求对冶炼工艺及夹杂和偏析提出了很高的要求。以 BG2250 合金为例,标准中 C 含量要求 ≤0.015 %,Ni 含量在 50 % 左右,Cr 在 22 % 左右,还有 7 % 左右的 Mo。另外,为保证大锻压比条件下的加工性能,合金中氧含量必须控制在 0.002 % 以下。此外,在 ISO13680 标准中对材料的纯净度也提出了具体要求。因此镍基合金油套管产品必须采用 EAF(电弧炉) +AOD(氩氧脱碳) 等冶炼工艺并配合 ESR(电渣重熔)以提高合金质量。

2)为保证耐蚀性能,镍基合金油套管产品中 Mo,Cr,Cu 等合金含量高,这也使得合金的高温塑性极差,低合金管使用的穿管工艺无法实现荒管的生产,而必须采用热挤压工艺。热挤压产品的质量与材料强度、塑性、温度、速度、润滑、模角、挤压比、坯料长度等工艺条件的选择有密切的关系。挤压力和挤压速度因材料性能和制品形状、大小变化而变化。

3)镍基合金油套管具有单相奥氏体组织,但是在合金热加工过程易形成析出相,且析出相的种类和形态分布多样化[4],对材料的抗腐蚀性能有不良影响,因此在合金成分控制、锻造、热挤压、热处理等工艺参数控制方面都较为严格。另外,固溶态的奥氏体室温强度很低(大约 200 MPa),高钢级油套管的强度只能靠冷加工强化实现,但是冷加工硬化程度高,控制难度大。

4)镍基合金油套管的锯切、剥皮、钻孔、热挤压、管加工等难度均很大[5],系统解决了挤压工模具、润滑以及管加工过程中出现刀具、冷却、接箍内镀层等综合工艺技术难点。

《3 BG2250 -125 国产化油管的产品质量》

3 BG2250 -125 国产化油管的产品质量

自 2006 年 7 月开始,中石化重大办牵头组织宝钢、石油大学等单位联合开展了 G3(BG2250)高强度镍基合金油管的国产化攻关,根据 ISO 13680 标准(石油和天然气工业用耐腐蚀合金无缝套管、油管和接箍坯料的交货技术条件 ),在剖析了国外同类产品的实物水平的基础上结合普光气田的应用环境确定了研究内容和目标。主要研究内容和取得的成果如下:

1)通过开展金相、热加工性能、耐腐蚀性能等试验研究,对钢种成分设计和优化,确定了 BG2250国产化产品的内控成分。另外,研究发现总 O 含量达到 20 ppm(1 ppm =10-6)以上时形成的氧化物夹杂易引起热加工过程中出现开裂,因此制定了 O≤20 ppm 的内控要求,降低了由于氧化物夹杂引起成材率下降的风险。

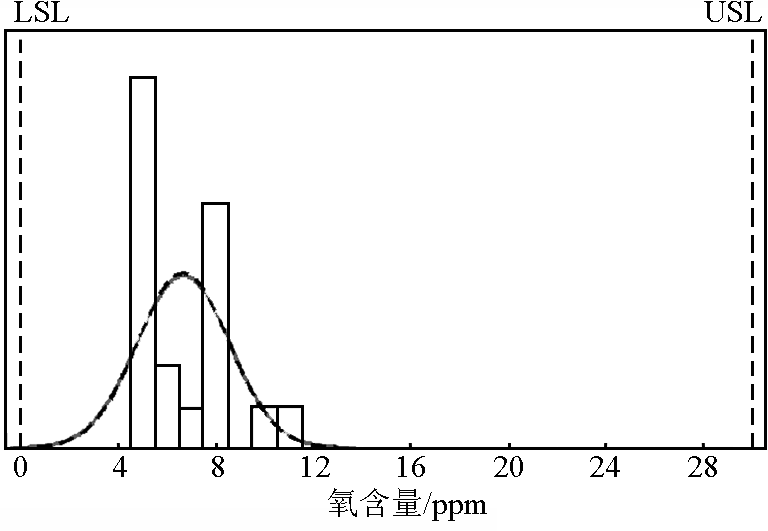

2)开展了 EAF 和 AOD 工艺以及电渣重熔(ESR)过程的工艺研究,有效降低合金中 O,H 等有害气体的含量,提高了冶炼工艺的水平。 在最初采用 EAF +AOD +ESR 工艺冶炼 BG2250 合金时,O 的含量均在 30 ppm 以上,甚至最高的达到 90 ppm。经过工艺调整和优化后,O 含量大大降低,O 含量控制全部在 20 ppm 以下。图 1 是大生产产品 O 含量过程能力图。

《图1》

图1 产品 O 含量过程能力

Fig.1 The process capability of O content

3)由于锻造工艺是为了改善材料内部组织,焊合铸态组织的内部缺陷(如疏松、气孔等),以利于后续挤压的顺利进行,确保挤压坯的质量。因此锻造质量对合金管的质量和成材率具有至关重要的意义。因此对 BG2250 合金在锻造加热工艺、锻造火次、开锻终锻温度等方面进行了大量的研究,在消除粗晶、减少锻坯的点状偏析、白斑、环状偏析等方面取得了重要成果。

4)对热挤压过程的(预)加热温度、挤压温度、挤压速率、润滑、工模具等开展了系统研究,BG2250 合金挤压荒管的内外表面质量满足后续冷轧工艺要求。且随着 6 000 t 热挤压机组于 2009 年投产,宝钢成为了国内首个也是目前唯一具有全流程制造镍基合金油套管产品的企业。

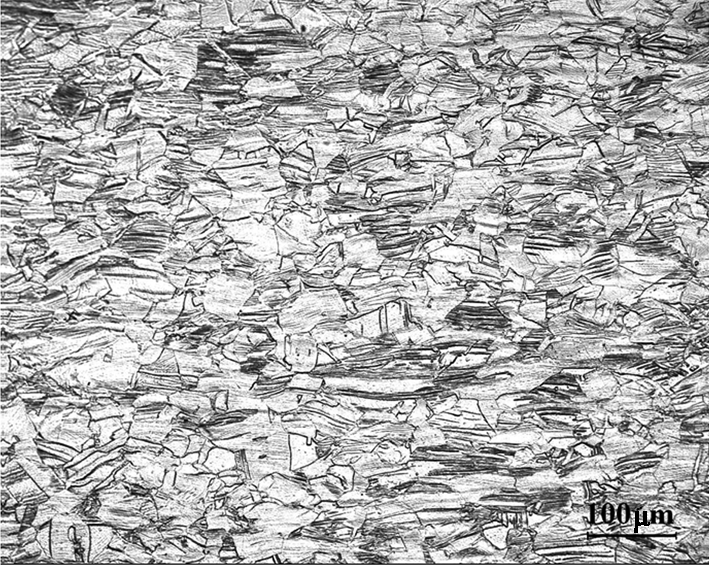

5)由于 BG2250 镍基合金具有奥氏体组织的特点,因此为获得油管所需的高强度只能通过冷加工变形。为了生产满足现场需求钢级的油管产品并且保证其耐腐蚀性能,通过实验室试验与现场试制相结合,确定了保证尺寸精度和 110,125 ksi 等强度的冷轧工艺,经冷轧后的成品管组织中全部为单相奥氏体组织,没有析出相产生,图 2 是 BG2250 -125 油管的金相组织。

《图2》

图2 BG2250 -125 油管的金相组织

Fig.2 The metallurgical structure of BG2250 -125 tubing

6)特殊扣油管气密封接头选用宝钢专利产品BGT1,采用两点金属密封设计,但针对镍基合金材质对螺纹和金属密封面过盈量进行了优化,形成了镍基合金 BGT1 特殊扣油管产品设计公差技术。在管加工方面,也积极开展了乳化液、刀具和镀铜等工艺的研究,所研究的成果已应用于 114.3 ×7.37BG2250-125BGT 油管的生产中。

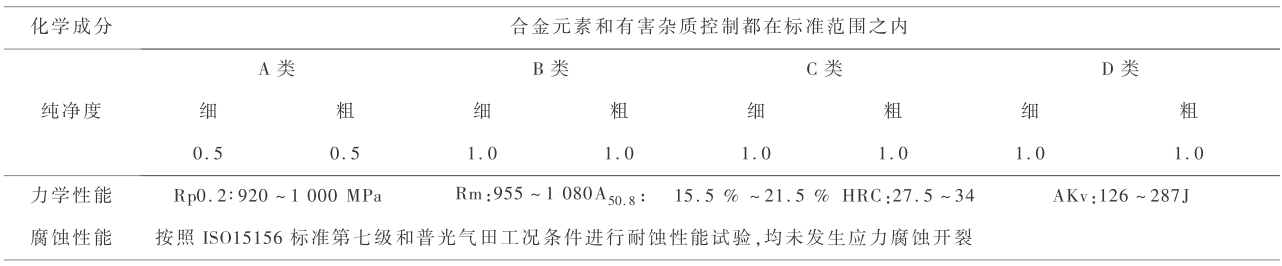

通过冶炼、锻造、热挤压、冷轧等工艺技术控制和生产过程的防护,宝钢生产的用于普光气田的 114.3 ×7.37BG2250 -125BGT 油管合同中,产品的内外表面质量满足标准要求,达到了国外同类产品的先进水平。产品的化学成分、纯净度、力学性能的情况如表 2 所示。

《表2》

表2 宝钢 BG2250 -125BGT 镍基合金油管的产品质量

Table 2 The quality of Baosteel BG2250 -125 nickel -based alloy tubing

BG2250 镍基合金油管在国产化的进程中,分别对 110 钢级和 125 钢级进行过第三方的评估。其中 110 钢级产品的耐腐蚀性能分别在中国石油大学和中石油天然气研究院进行评估,产品的实物性能在中石油西安管材研究所进行评估。125 钢级产品的耐蚀性能在中国石油大学、酸化压力下的试验在西安摩尔实验室、实体性能在中石油西安管材研究所分别进行评估。

无论是 110 钢级还是 125 钢级,其耐腐蚀性能试验分别在 ISO 15156 标准第七级(205 ℃,H2S 和 CO2 的分压均为 3.5 MPa,Cl 离子浓度达到了151 700 mg/L)和模拟普光工况(130 ℃,H2S 和 CO2 的分压分别为 9 MPa 和 6 MPa,Cl 离子浓度为 90 000 mg/L)两种条件下进行,试验载荷 100 % 实际屈服强度,试验时间 720 h,未发生任何应力腐蚀开裂。此外,酸化压力试验和实体性能试验也是按照模拟普光工况条件下进行,所有性能指标全部符合标准和现场技术要求。

《4 BG2250 -125 油管使用情况》

4 BG2250 -125 油管使用情况

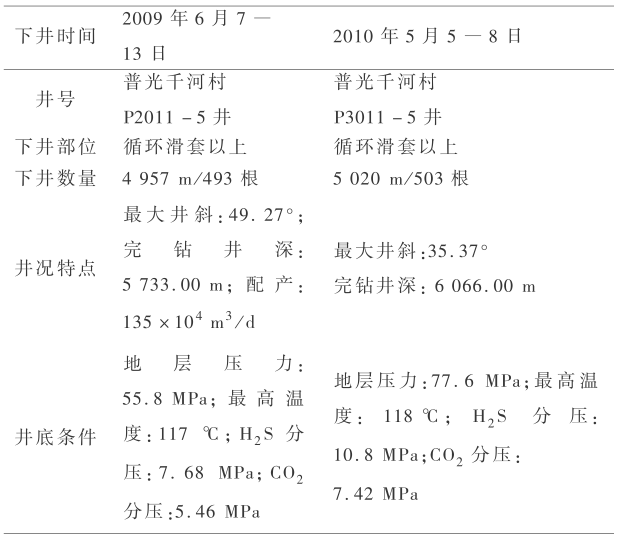

宝钢生产的 114.3 ×7.37BG2250 -125BGT 油管已先后两次在普光下井,在两次的下井过程中,都是一次作业成功。下井的情况如表 3 所示。

《表3》

表3 宝钢 114.3 ×7.37BG2250 -125BGT油管使用井况

Table 3 The applied well conditions of Baosteel 114.3 ×7.37BG2250 -125BGT tubing

《5 结语》

5 结语

镍基合金油套管产品的合金含量高、工艺流程长、制造难度大,堪称油井管产品中难度最大的钢铁产品。中石化和宝钢在充分认识产品性能要求和使用环境的基础上,通过强强联合,在较短的时间内攻克了 BG2250 镍基合金的关键工艺及使用技术难题,并成功开发出 BG2250 -125 高强度镍基合金油管。产品全面的性能检验和使用性能评估,达到了国际同类产品的先进水平并已在普光气田成功下井使用,为我国高酸性气田的开发提供了重要的物资保障。

京公网安备 11010502051620号

京公网安备 11010502051620号