《1 引言》

1 引言

机械传动技术是机械工程技术的重要组成部分, 在一定程度上标志着机械工程技术的水平。随着机器设备功率和速度参数的日益提高, 各种新型传动不断出现。1984年德国学者S.Cierniak提出的滚柱蜗杆传动装置, 由具有矩形齿的环面蜗杆和具有滚柱的蜗轮组成, 成功地实现了蜗轮与蜗杆之间的滚动接触

从机械传动系统的发展趋势, 可以看出两个很有前景的发展方向

《2 超环面行星蜗杆传动组成原理和优点》

2 超环面行星蜗杆传动组成原理和优点

超环面行星蜗杆传动由美国Coulter系统公司M.R.Kuehnle于1966年提出

超环面行星蜗杆传动机构具有以下优点:

1) 可以实现较大的传动比, 一般可以在6~240范围内进行设计并且具有可逆性。

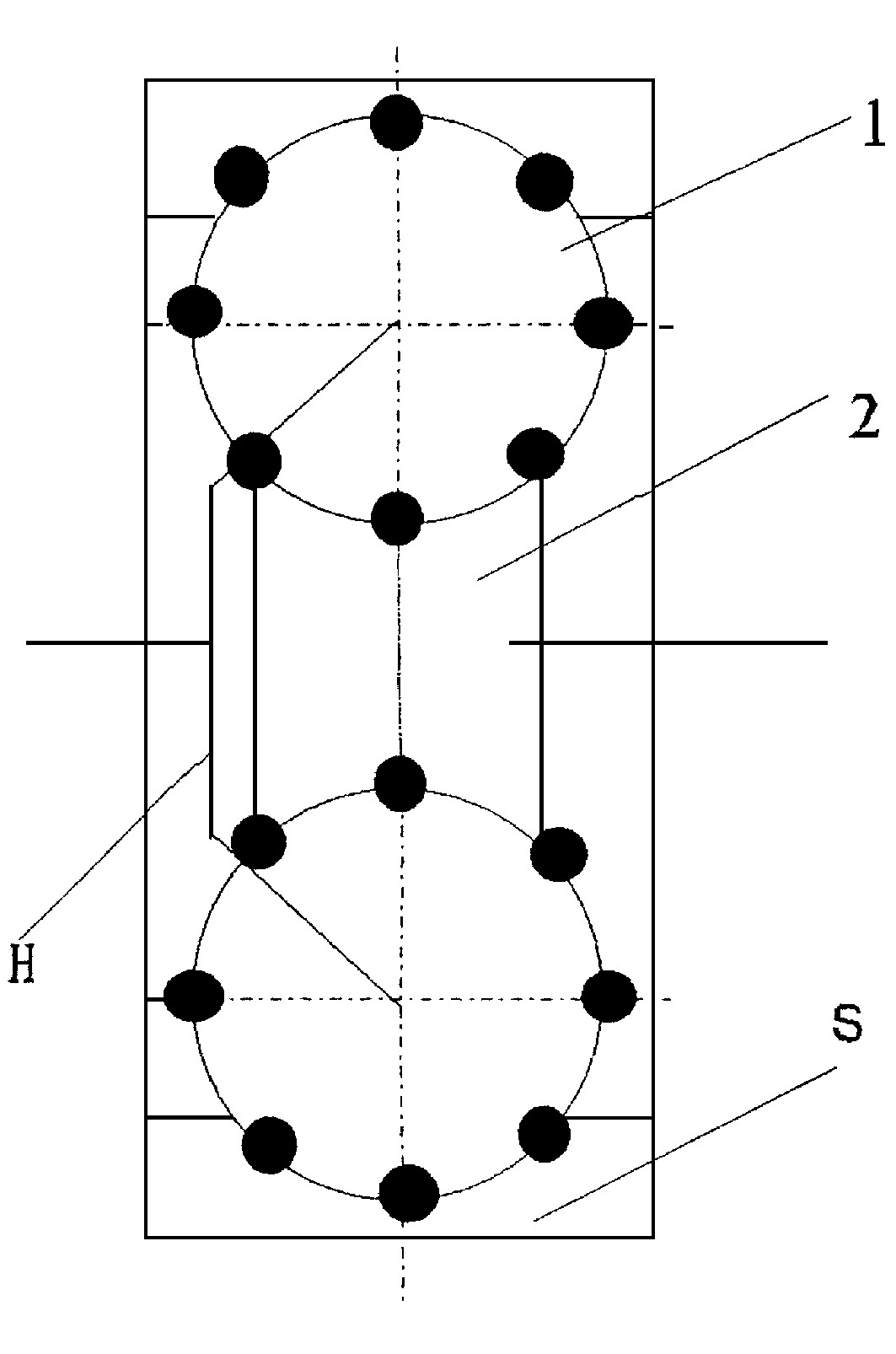

2) 有较小的质量与功率之比, 从而使得结构紧凑、减轻机器质量并降低造价。对于一对直齿圆柱齿轮传动而言, 一般只有一对齿啮合;蜗轮蜗杆传动可以实现两对齿啮合;行星齿轮传动如果安排得当可以同时实现3~5对齿啮合;以结构紧凑而见长的摆线齿轮传动最多也只能实现6~12对齿同时啮合。在给定功率和传动比的条件下, 由于传动力在啮合齿上过于集中, 按这四种形式设计的传动机构必然庞大、笨重和耗能多。而超环面行星蜗杆传动可以实现36个滚动元件的同时啮合, 因而力的传递可以均布于单位啮合元件上, 使得机构的质量与功率之比大大降低。不同传动类型传力点数目比较见图3。在传递30 kW电机功率时, 超环面行星蜗杆传动机构质量与输出功率之比值 (kg/kW) 与其它传动机构的比较如下:

超环面行星蜗杆传动: 1.2;

摆线齿轮传动: 2.4;

行星齿轮传动: 3.8;

蜗轮蜗杆传动: 6.2。

3) 噪音极小。行星轮上滚动元件可以采用横向可伸缩的滚动体, 下设弹簧, 不仅使滚动元件之间负荷完全均衡化, 而且具有减振、降噪作用。

4) 工作效率高。

由于具有上述优点, 超环面行星蜗杆传动具有很强的竞争能力, 是当今一种比较完美、高效能的传动机构。

《图3》

Fig.3 Number of transfer points for various gear types

a—直齿圆柱齿轮传动;b—蜗轮蜗杆传动;c—行星齿轮传动;d—摆线齿轮传动;e—超环面行星蜗杆传动

《3 国内外研究现况及存在的问题》

3 国内外研究现况及存在的问题

超环面行星蜗杆传动机构一经出现, 立即引起国内外学术界和企业界的高度重视。由于技术的保密性, 所见公开发表的研究资料并不多。不过可以看出:迄今为止, 对于超环面行星蜗杆传动的研究主要有以下几个方面:a.啮合理论研究;b. 关键零件定子加工制造技术研究;c. 承载能力研究;d.其它问题研究。其中前两方面的研究相对较多, 而后两方面的研究则很少。在啮合理论研究方面, 国内研究相对较多

超环面行星蜗杆传动制造技术研究的关键是内圆环面定子加工制造的可能性和精确性。综合国内外在定子加工技术方面的研究成果, 笔者认为, 采用非切削加工成形方法主要有以下研究方向:

1) 精密铸造法 由于定子形状比较复杂, 采用精密铸造方法是非常适合的, 它可以省去齿槽的精加工, 整个定子只需部分机械加工。不过这种成形方法用于合成材料如尼龙6时比较方便。

2) 粉末冶金法 这种成形方法的优点是定子齿面硬度高、耐磨损、寿命长, 而且很少需要后续机械加工。缺点是成形压力很大, 特别是尺寸较大的定子成形更为困难, 容易出现压力分布不均现象。

3) 精密模锻法 分热锻和冷锻两种方式。采用该种方法加工成形的定子, 所需机械加工量也很少, 缺点是成形压力大, 模具费用高。

4) 电化学成形法 由于受电解池尺寸的限制, 该种成形方法仅适于小尺寸定子的成形。

以上四种定子成形方法只适于小尺寸定子的成形, 且行星轮的齿形只能是滚珠。

下面三个研究方向属于切削加工成形方法, 切削成形法的优点是既适于球形齿又适于柱形齿超环面行星蜗杆传动, 而且可用于大尺寸定子的成形。

1) 数控中心加工法

前西德采用五轴联动数控中心加工定子属于这种成形方法。这种加工方法的优点是既适于单件、小批量生产, 又适于大批量生产, 而且加工精度很高;缺点是需用贵重的数控加工设备, 而目前国内五轴联动数控中心还比较少见, 并且其回转半径较大, 不适于大部分尺寸定子的成形。

2) 专用机床加工法

这种成形方法的优点是生产效率高, 但设备成本高。

3) 普通机床改装加工法

如文献

上述共计七种定子加工方法当中, 国内的研究仅限于普通机床改装加工法。在普通机床改装加工法中, 文献

在超环面行星蜗杆传动承载能力研究方面, 国内外很少有研究资料报道。在文献

此外, 国内外专家学者针对超环面行星蜗杆传动还进行了其他一些方面的研究工作:S.Cierniak研究了超环面行星蜗杆传动行星轮轮齿的运动阻力问题

《4 未来的研究方向》

4 未来的研究方向

国内外对超环面行星蜗杆传动的研究成果主要集中在啮合原理和加工制造方法两个方面。其中啮合原理方面的研究还不够深入;对定子制造问题也未很好地解决;在传动接触强度、效率、润滑和耐磨寿命等方面的研究基本处于起步阶段。为此, 笔者对该种传动的啮合特性进行了深入系统的研究, 并以此为基础, 研究探索了超环面行星蜗杆传动的载荷分布、齿面接触应力分布、油膜厚度分布、啮合效率及其随传动啮合参数的变化规律;综合考虑机构运动、齿面接触疲劳强度、工作效率、润滑状态和加工制造等因素, 完成了超环面行星蜗杆传动的样机设计;研究探索了有范成运动的铣齿法, 在滚齿机上实现了定子螺旋槽的加工, 取得了更高的切削效率和加工精度。研究成果已初步形成超环面行星蜗杆传动的设计理论框架

京公网安备 11010502051620号

京公网安备 11010502051620号