《1 前言》

1 前言

立井装备的罐道、罐梁是保证提升容器安全运行的承载和导向设施, 罐道除承受井筒高湿、酸、碱环境的腐蚀外, 还要承受罐耳在其上作用的水平力及滑动或滚动磨损, 腐蚀和磨损常使钢轨或型钢组合罐道寿命减少到10~15年, 短的仅有七八年。

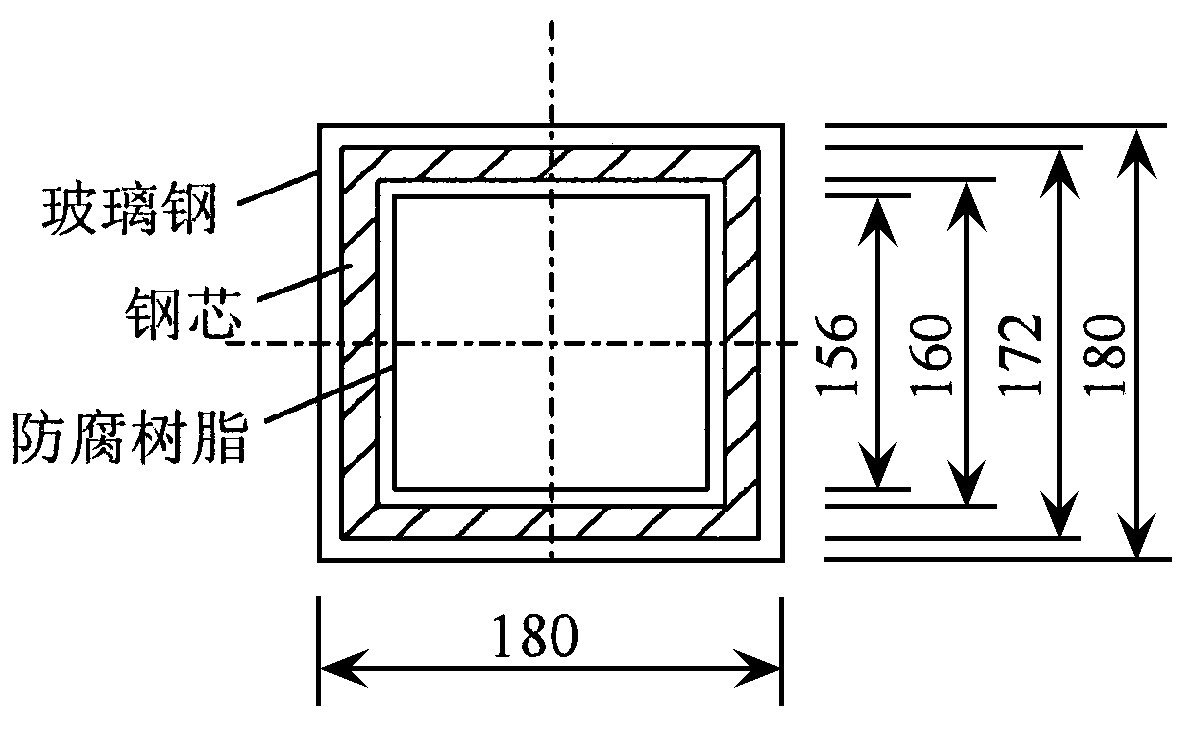

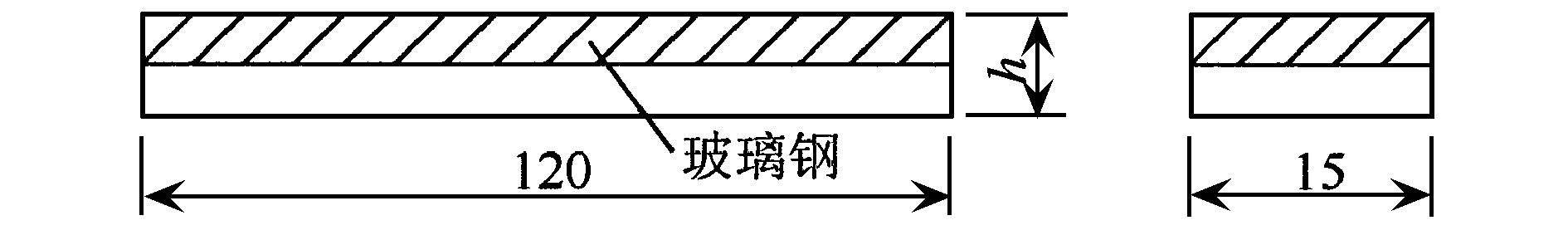

复合材料罐道是为提高使用寿命达到30年而研制的。这是根据罐道承受的最大水平力所需强度和刚度, 选用一定厚度的钢板焊接或轧制成方形或矩形钢芯, 经除锈处理后, 在其外表面敷一定厚度的玻璃钢 (GFRP, glass fiber reinforced plastic) 作为防腐、耐磨层, 内表面灌浇一层防腐树脂, 其截面型式为全封闭组合型式 (图1) 。

《2 复合材料罐道耐腐蚀特性研究》

2 复合材料罐道耐腐蚀特性研究

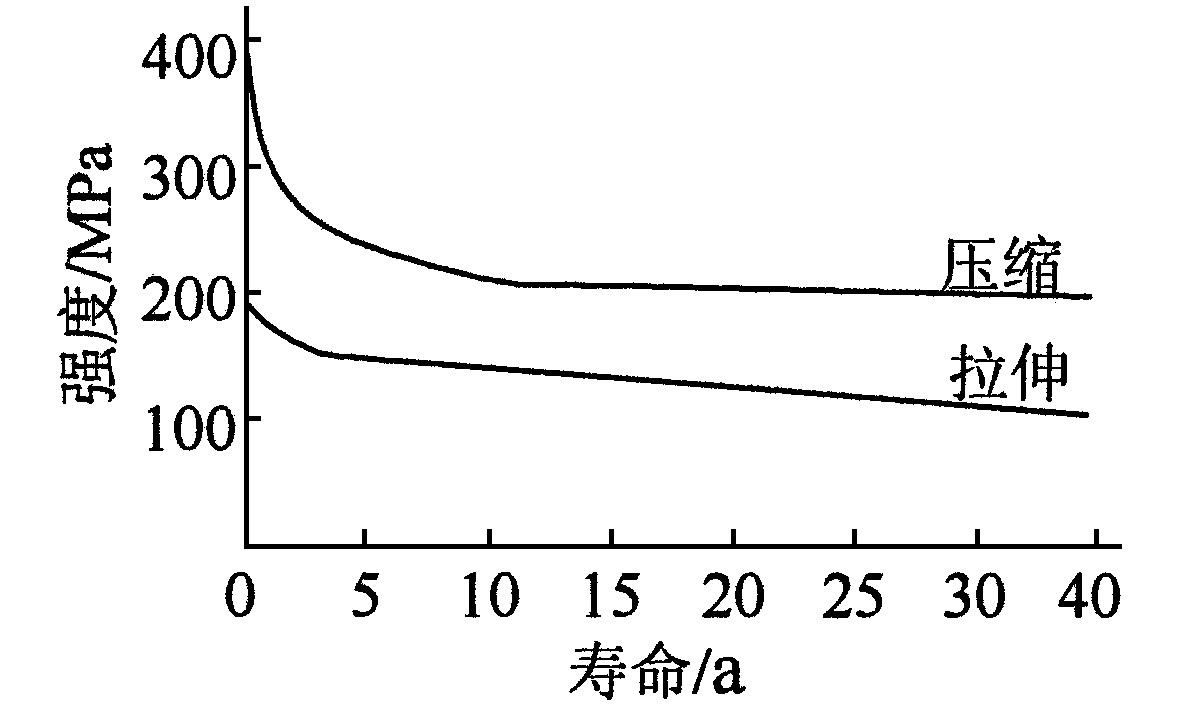

因复合材料罐道采用全封闭组合型式, 玻璃钢的防腐研究就处在突出的位置。质量分析报告表明, 在一定浓度的强酸、强碱溶液中浸泡1~6个月, 其质量变化一般在1 %以内, 耐酸性优于耐碱性。

煤矿井筒环境的水质pH = 6~7, 呈弱酸性, 而玻璃钢可在10 %的硫酸中长期使用

《3 耐磨性能试验研究》

3 耐磨性能试验研究

磨损性能试验在MM-200型磨损试验机上进行, 该机有上、下2个试样轴, 在双速电机驱动下, 下试样轴以200 r/min (或400 r/min) 转动, 上试样轴以180 r/min (或360 r/min) 转动 (图3) 。当上、下试样轴同时转动且两试样直径相等时, 上、下试样间有10 %的滑动率 (上、下试样的转速不同所致) ; 若改变试样直径, 可使滑动率增大或减小;当滑动率为零时, 为纯滚动摩擦。

《3.1上、下试样尺寸的确定》

3.1上、下试样尺寸的确定

鉴于MM-200磨损试验机上、下试样轴间间距仅能在50 mm以内调整, 欲使上、下试样实现图3 b的纯滚动摩擦, 如图3和图4所示, 可取Ru = 25 mm, Rx = 22.5 mm。试样厚度按上、下试样轴与试样套装部分重叠厚度确定为δ=10 mm。

《3.2上、下试样压力的确定》

3.2上、下试样压力的确定

罐道和罐耳实际安装时要施加预紧力, 该力即为罐耳与罐道滚动的正压力, 实验中用上、下试样间的轴向压力进行模拟, MM-200型试验机上、下试样轴间压力用弹簧调整, 以保证模拟罐耳与罐道间的接触应力与实际罐耳、 罐道间的接触应力相等 (图4a) 。上、下两试样圆柱体在轴间压力P作用下, 其接触应力σ和接触宽度b按下式计算

式中L为上、下试样圆柱接触长度, L =δ=10 mm, Ku, Kx为上、下试样圆柱的弹性常数, K=Ku=Kx = (1-μ2 ) /πE。

立井装备罐耳和罐道的实际接触如图4b所示, 即Ru→∞, 式 (1) 和式 (2) 可写成:

式中Rs为实际罐耳半径:100, 125, 150, 175, 200 mm, Ls为实际罐耳与罐道的接触长度, 即罐耳厚度, 80 mm, Ps为罐耳与罐道的预紧力, 1~4 kN

联立式 (3) 和式 (1) , 得

《3.3滚动与滑动磨损寿命试验》

3.3滚动与滑动磨损寿命试验

下试样用目前现场使用较多的滚动罐耳材料聚氨酯制成, 上试样用玻璃钢或钢制成, 即可进行玻璃钢复合材料与聚氨酯滚动罐耳间的滚动磨损试验;当上试样换成钢, 则可进行钢罐道与聚氨酯滚动罐耳的滚动磨损试验, 见图3。

若将上试样轴反向转动, 下试样轴转向保持不变, 可进行玻璃钢罐道或钢罐道与聚氨酯滚动罐耳间的滑动磨损试验, 见图3b。

《3.4磨损试验结果分析》

3.4磨损试验结果分析

用称重法, 即试样在试验机上磨损前、后质量之差值来评定耐磨性能。将试样在磨损机上磨损一定时间后, 在精度0.000 1 g的DTG 160分析天平上称其质量。试件试验前、后必须严格除去油污并烘干, 否则, 残余油污会影响准确性。

根据摩擦原理

对煤矿立井提升容器罐耳和罐道这对摩擦副来说, 其宏观磨损规律也遵循上述三个阶段, 只是摩擦副之间压力较小, 提升间隙较大, 运转频率低, 稳定磨损阶段更长。

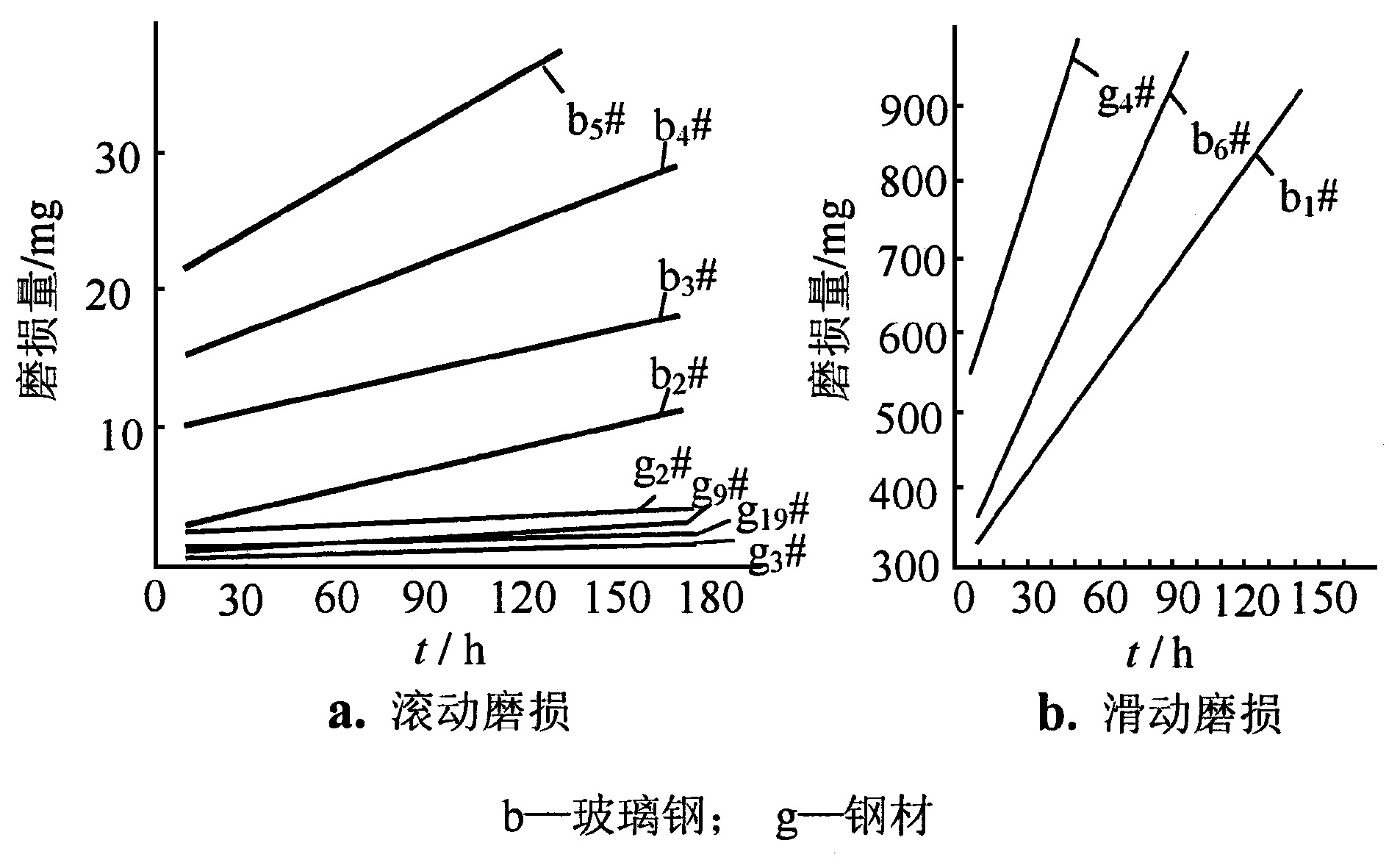

用计算机模拟出立井提升高度 (300~1 000 m) 、提升终端荷载 (60~400 kN) 和提升速度 (8~18 m/s) 相匹配的各种工况条件下30年提升循环次数 (986~530) 万次, 然后再根据MM-200型磨损试验机运转速度以及磨损原理, 确定磨损试验机上模拟罐耳与罐道在实际工况条件下 (30年) 进行的模拟磨损时间 (试验机400 r/min转动时, 磨损时间t在221~410 h之间) 。只要测出罐耳和罐道在一定的模拟磨损时间内 (每个试件实测85 h左右) 稳定的磨损率, 就可推算出未来30年摩擦副磨损量大小。磨损试验曲线如图5所示。根据磨损特征曲线及模拟时间 (221~410 h) 可得到30年玻璃钢 (与聚氨酯) 和钢 (与聚氨酯) 的磨损量见表1。

Table 1 Wear extent of GFRP in 30 years

《表1》

型号 | 编号 | 磨损 型式 | 轴间压 力/N | 30年磨损量 /mg | 30年磨损厚度 /mm | |

玻璃钢 | 2 | 滚动 | 20 | 131.01~221.73 | 0.042~0.071 | |

3 | 滚动 | 20 | 197.35~282.40 | 0.063~0.090 | ||

4 | 滚动 | 30 | 328.06~484.95 | 0.104~0.154 | ||

5 | 滚动 | 30 | 481.91~721.94 | 0.153~0.230 | ||

1 | 滑动 | 30 | 1 241.96~2 058.46 | 0.395~0.656 | ||

6 | 滑动 | 20 | 1 860.51~3 202.41 | 0.593~1.020 | ||

钢材 | 2 | 滚动 | 30 | 39.42~52.63 | 0.013~0.017 | |

9 | 滚动 | 30 | 23.86~37.11 | 0.008~0.012 | ||

3 | 滚动 | 10 | 14.21~20.26 | 0.005~0.006 | ||

19 | 滚动 | 10 | 21.50~30.19 | 0.007~0.010 | ||

4 | 滑动 | 20 | 2 497.15~4 215.16 | 0.759~1.342 | ||

《4 钢、玻璃钢层合面抗剪性能研究》

4 钢、玻璃钢层合面抗剪性能研究

复合材料罐道在投入使用后, 玻璃钢和钢材的粘接面在水平力作用下承受剪力的作用, 如果此层合面抗剪强度不够, 玻璃钢就会从钢芯上脱落下来, 起不到为钢芯防腐蚀的作用, 故对层合面的抗剪强度进行了研究。

用三点弯曲试验测定复合材料层合面的抗剪强度, 所采用的试件形状和尺寸如图6所示。在20 kN的万能材料试验机上对试件进行加载, 对不同尺寸和规格以及试件受试状态 (玻璃钢分别处于受拉区或受压区) 的不同, 分别测得应力应变的数量关系, 从而求得弯曲强度。

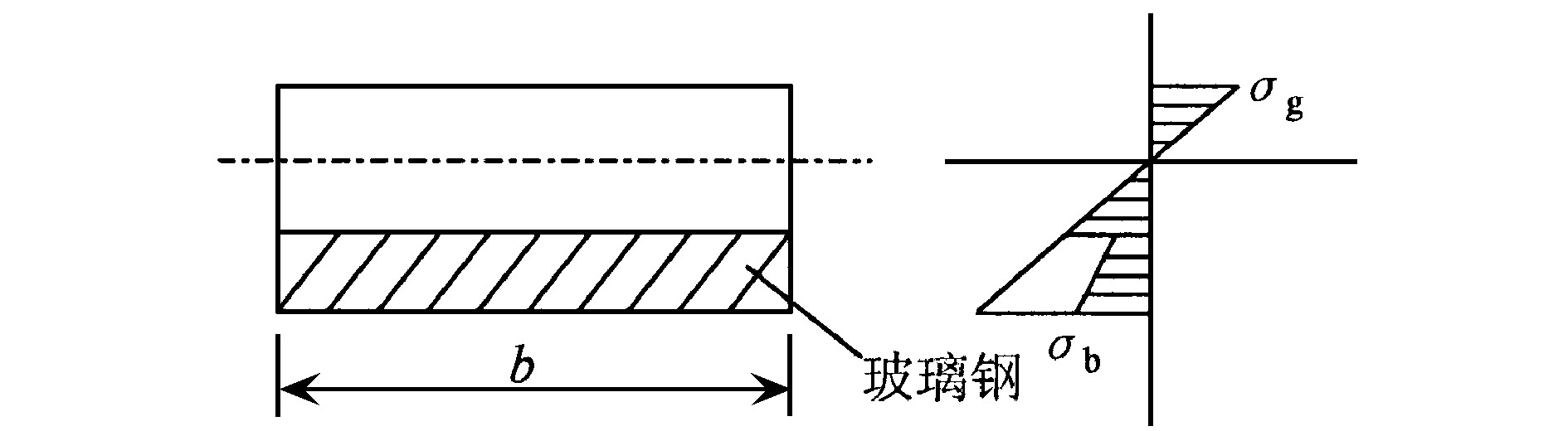

对于钢、玻璃钢复合而成的小试件, 尽管两种材料的弹性模量不同 (相差10~15倍) , 但只要层合面不分层, 平面假定仍然适用

式中, ρ为试件曲率。

根据虎克定律及式 (6) 得横截面上距中性轴为z处的正应力σx的表达式为

式中, Ex为距中性轴为z处材料x方向的弹性模量。

由式 (7) 可知, σx是z, Ex的函数。对钢和玻璃钢两种材料组合起来的复合材料有

式中, 下标b代表玻璃钢;下标g代表钢材。

由式 (8) 知, 应力是z的函数, 在两种材料的层合面上, 应力会发生突变, 如图7所示。

由式 (8) 出发, 根据静力平衡条件有

式中, M为横截面的弯距;∫AExz2dA为横截面对中性轴的抗弯刚度, 用

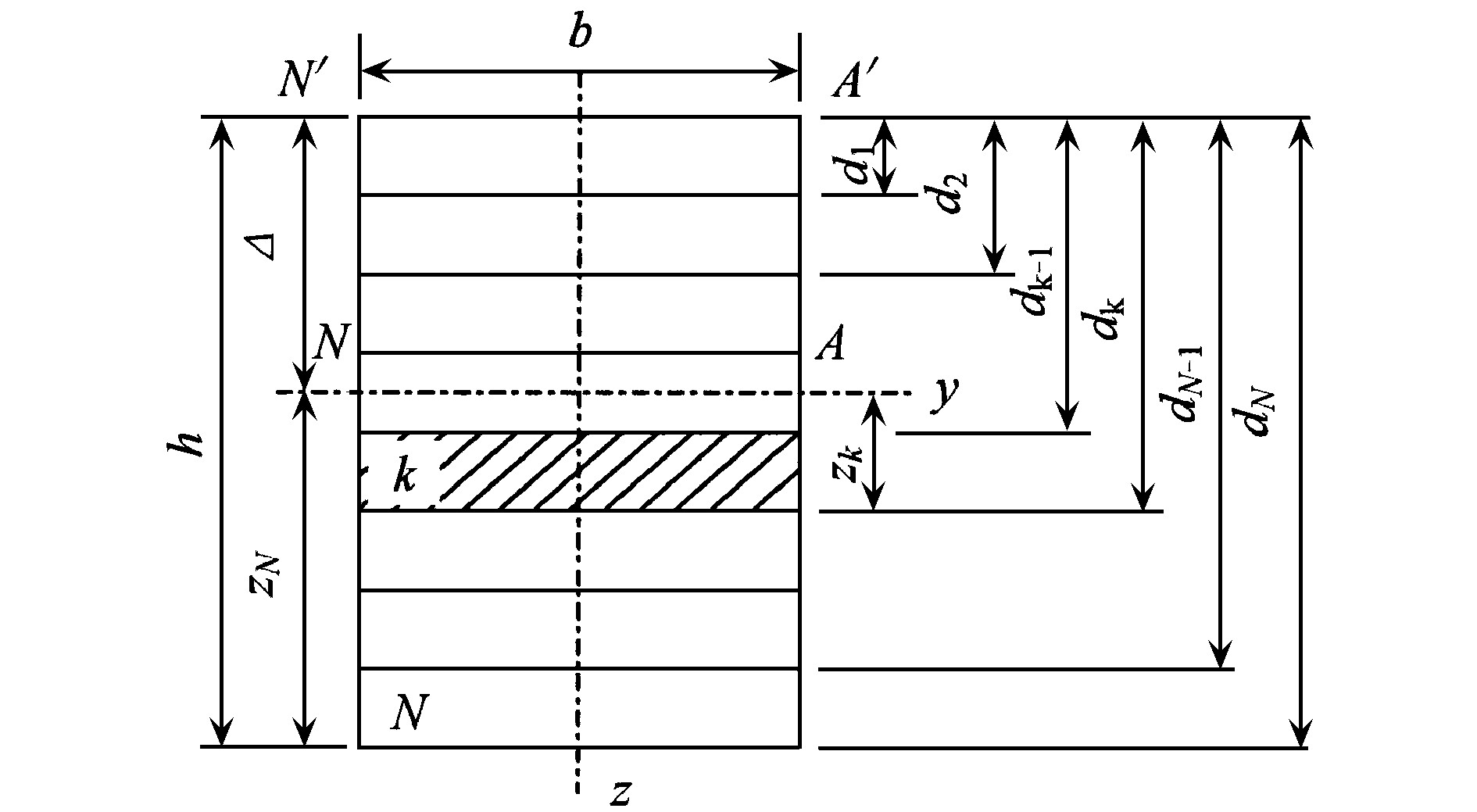

要对σbx、σgx进行计算, 就必须先确定受弯小梁横截面上中性轴的位置, 如图8是N层层合梁的横截面。设NA是截面的中性轴, NA到梁上表面N′A′的距离为Δ, dk是自N′A′到第k层下表面的距离, 第k层材料的抗拉刚度为EkxAk, Ak=b (dk-dk-1) 为第k层的横截面面积, 则整个截面的抗拉刚度

由于合力之矩等于各分力矩之和, 可得抗拉刚度

于是有

梁中的剪应力为τ=Q∫

由以上计算公式及试验结果, 整理得到层合面抗剪强度、小梁弯曲强度, 如表2所示

Table 2 Shear strength of interface

《表2》

试件编号及 受试状态 | 试件 数目 | 最大应力σmax / N·mm-2 | 层合面剪应力 / N·mm-2 | |

σg | σb | |||

| W44gx | 4 | 581.54 | 99.08 | 5.17 |

W44bx | 2 | 503.15 | 85.72 | 4.17 |

W45gx | 2 | 659.78 | 126.34 | 7.86 |

W45bx | 2 | 503.33 | 96.36 | 5.93 |

W46gx | 4 | 570.74 | 116.62 | 8.54 |

W46bx | 3 | 342.88 | 70.06 | 5.06 |

W64gx | 5 | 907.00 | 127.90 | 4.75 |

W64bx | 4 | 812.79 | 115.89 | 6.54 |

W65gx | 5 | 815.31 | 127.36 | 8.62 |

W65bx | 5 | 793.56 | 123.98 | 8.38 |

W66gx | 4 | 888.58 | 154.14 | 12.23 |

W66bx | 4 | 797.62 | 110.61 | 10.61 |

注:bx为玻璃钢位于受拉区;gx为钢材位于受拉区。

《5 分析与结论》

5 分析与结论

从图5及表1可以看出, 若摩擦副之间为滚动磨损 (图5a) , 则玻璃钢的磨损量较钢材的磨损量大, 如果规定罐道报废的表面磨损厚度为1 mm, 则在滚动磨损情况下, 无论是玻璃钢复合材料罐道还是钢罐道, 其磨损寿命均能达到30年乃至更高, 当为滑动磨损时 (图5b) , 玻璃钢的耐磨性能优于钢材的耐磨性能。在实验室条件下, 钢材的磨损量对摩擦副之间压力响应较小, 即随着轴间压力的上升, 钢材的磨损量不明显, 而玻璃钢的磨损量上升幅度较大, 所以在采用玻璃钢复合材料做井筒罐道时, 对罐耳和复合材料罐道之间的预紧力应仔细测定, 其大小应慎重取舍, 以提高复合材料罐道的耐磨寿命。

另外, 从式 (3) 和式 (4) 可知, 当滚动磨损时, 罐耳与罐道接触中心的最大接触应力与其接触宽度和罐耳半径的平方根成反比, 所以, 要减少罐耳、罐道磨损量, 提高其耐磨寿命, 从理论上讲, 可以增加罐耳的厚度和半径。由于增加罐耳半径, 势必带来井筒直径的加大或井筒中的构件安全间隙的减小, 所以适当增加罐耳与罐道的接触宽度, 即增加罐耳厚度来减少罐耳与罐道的接触应力, 从而提高罐耳耐磨损寿命的方法是可行的。

图9 (玻璃钢位于受拉区) 是钢、玻璃钢复合材料层合梁典型的弯曲试验曲线。当荷载较小时, 试件处于弹性受力状态, 其表面没有任何损伤破坏现象。当荷载增加到某一值时, 图9中a点, 若玻璃钢位于受压区, 此时试件加载点附近区域存在显著的应力集中, 玻璃钢表面加载点附近开始由于表层纤维局部微屈曲所引起的横向裂纹

从试验结果看, 试验得到的复合材料的弯曲强度即最大边缘应力偏高。原因在于材料分层时, 两种材料实际上已进入塑性状态。从这一点看, 层合面的抗剪强度不是层合梁使用的强度控制条件。

根据试验结果和以上分析, 可得到如下结论:

1) 鉴于滑动摩擦对罐道寿命影响较大, 所以正常提升时应尽量避免出现滑动磨损, 从表1看出, 玻璃钢30年寿命的最大 (滑动) 磨损厚度仅1 mm多, 考虑其老化后的强度折减及工厂成型要求和玻璃布的每层厚度, 为保证复合材料罐道的使用寿命超过30年, 建议复合材料罐道中玻璃钢的最小厚度为4 mm。

2) 在保证玻璃钢板4 mm厚的前提下, 无论是玻璃钢的耐腐蚀寿命还是耐滚动磨损寿命, 都能达到30年乃至更高。

3) 在实验条件下, 钢材 (Q235) 的滚动磨损特性要好于玻璃钢, 而滑动磨损特性较玻璃钢差。

4) 实验表明, 罐耳和罐道之间接触应力每增加50 %, 罐道的磨损量会增加100 % (表1) , 所以, 罐耳和罐道间的最大接触应力是影响玻璃钢复合材料罐道耐磨损寿命的重要因素。而在预紧力Ps和罐耳罐道材质 (K) 不变的情况下, 最大接触应力与罐耳和罐道间的接触宽度 (即罐耳厚度) 、罐耳半径成反比, 所以为减小接触应力, 提高罐道耐磨寿命, 可以用适当增加罐耳的厚度的方法部分地加以解决。

5) 滑动磨损使罐耳、罐道耐磨损寿命显著缩短, 所以, 在罐耳罐道投入使用后, 要定期对罐耳的运行情况进行检查, 防止罐耳失去运转能力。

6) 复合材料罐道中, 钢、玻璃钢层合面的抗剪性能良好, 复合材料层合梁不会因层合面的抗剪能力不足而使两种材料性能的发挥受到限制。

7) 玻璃钢受力过程中, 会出现损伤、裂纹和某些层次的破坏, 而且破坏是不可逆过程。基体中的横向裂纹、纤维断裂、分层都会引起其强度和刚度的下降。

《6 结语》

6 结语

复合材料罐道于1994年获国家实用新型专利, 1995年2月在邯郸矿务局郭二庄矿马项副井投入工业使用, 并进行了为期6个月的工业性试验, 目前已在郭二庄矿、徐州张小楼矿等12个井筒中安装6万米以上, 达到了耐腐、耐磨的目的, 并具有质量轻、抗静电、阻燃、外观平整光滑等优点, 完全能满足井筒装备的安全使用要求。为井筒装备防腐蚀技术开辟了一条新途径, 属国内外首创, 具有广阔的推广应用前景及明显的经济效益和社会效益。

京公网安备 11010502051620号

京公网安备 11010502051620号