《一、前言 》

一、前言

改革开放以来,中国制造业保持高速发展,在 制造业整体规模不断变大的同时,其技术水平也有 了显著的提高。现在,我国制造业总体水平在全球 仅次于美国、德国和日本,位居世界第四位,而我 国的制造业规模约占全球的 20 %,位居世界第一, 同时,国家财政收入的 50 % 来自制造业 [1]。虽然我国的制造业发展迅速,但在报废产品的回收利 用方面,仍与以上三个国家有较大差距。“既要金 山银山,又要绿水青山”,在崇尚绿色发展的今天, 产品的回收利用已经成为我国制造业所面临的一个 不可忽视的问题。做好产品的回收工作,不仅可以 减轻对环境的影响,还可以把有用的部件回收再利 用,从而降低产品的生产成本。从产品生产的整 个生命周期来看,为了实现这一目标,在初期的 设计阶段不光要注意产品的生产制造过程,也要 考虑在产品生命终结阶段中是否可以完成主动回 收。为实现这一目标,必须引入模块化设计的思 想。模块化设计,就是将产品中若干个部分组合 成一个模块,再将该模块与其他模块组合成一个 系统,该系统可根据模块划分方法的不同来满足 市场的不同需求。通过模块划分的思想,可以把 产品回收的思想融入到产品的设计中,在产品设 计生产时就兼顾到产品的回收利用。因此,面向 主动回收的产品模块化设计方法可以有效解决寿 命终结阶段产品的处理问题,合理处理报废产品, 从而实现绿色生产。

如今,许多国内外专家学者对面向寿命终结阶 段产品的回收利用过程进行了研究。李方义等 [2] 将模块化的技术应用于绿色产品的开发中 , 使得产 品的可维护性、可拆卸性、可回收性等性能变得更 好。Gu 等 [3] 提出了生命周期的各个阶段和与之对 应的相关设计目标,并在此基础上将模块化设计思 想扩展到面向全生命周期。陆韵薇 [4] 提出将同异 比值应用到判断产品族的模块化分类中,并与维修 周期、回收关系、重用可能等绿色属性相结合。曾 北昌 [5] 通过分析产品生命周期内的拆卸与回收等 理论 , 提出了一种由模块化的拆卸混合模型产品得 到的建立模型的方法。而在产品生命周期末端面向 拆卸方面也有十分丰富的理论研究 [6~10]。

对处于生命周期末端的产品而言,产品的回收 利用是重中之重。然而,产品的回收涉及拆卸、可 用部件的回收以及有害部件的处理等方面,很难量 化为一个固有的函数,现有的一些方法是在产品生 命终结阶段才着手解决回收问题,回收效率较低。 笔者在产品设计时就考虑产品的主动回收,将模块 化设计思想与产品的主动回收思想相结合,把主动 回收的属性进行量化,并且将主动回收度、内部聚 合度以及外部耦合度作为优化目标进行模块划分,得到较合理的产品模块划分结果。最后,以传统内 燃机为例验证了该方法的实用性。

《二、基于生命周期末端产品主动回收的模块化模型 》

二、基于生命周期末端产品主动回收的模块化模型

《(一)面向主动回收产品模块化设计的定义》

(一)面向主动回收产品模块化设计的定义

产品模块化设计,简单来说,是在产品设计时, 将一些有关产品属性、功能等因素融入模块化设计 中,从而把产品的多个零部件划分为不同的模块[11]。 而主动回收的模块化设计,就是在模块化设计时,重 点考虑产品的主动回收与再利用,使产品在寿命终结 时能够很好地完成回收再利用,在很大程度上解决环 境污染与能源消耗问题,从而实现绿色生产。

《(二)面向主动回收产品的模块化准则》

(二)面向主动回收产品的模块化准则

对产品而言,主动回收过程是一个比较复杂的 过程,可以把该过程分为三个部分:①零部件的重 用再制造;②可利用材料的收回;③不可利用废 弃物的相关处置方式。在设计产品时以主动回收 为依据,则产品在模块划分时应当遵循以下 4 条 基本准则。

1. 易于拆卸准则

在产品拆卸过程中,往往因为在初期设计时未 考虑拆卸方面的问题而导致拆卸过程不顺利,使得拆 卸完成的零部件因拆卸时造成零部件损坏抑或无法拆 卸而导致无法很好地回收利用。为了解决这个问题, 提出易于拆卸准则,定义拆卸过程因子 Id (i, j):

式(1)中,Wdc 表示拆卸关系的权值;Wdb 表示空 间约束关系的权值;其中 Wdc + Wdb =1 ;Idc (i, j) 表示 装配关系值;Idb (i, j) 表示空间约束关系值;h 为连 接点的序号;n 为连接关系的数目。

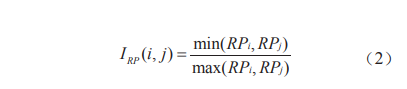

2. 可主动回收处理准则

在产品的初期设计阶段,应该重视产品在废弃 后其零部件的重新使用、零部件材料的回收以及其 中无法回收部件的处理方法,处理方法一般包括集 中焚烧等。而笔者通过模块划分的过程,可以运用 主动回收处理准则综合考虑以上因素。定义主动回 收性的交互因子为:

式(2)中,RPi ,RPj 分别为零件 i, j 的回收价值。

3. 经济性准则

所谓经济性准则是指在进行产品模块的划分 时,在事先评估完产品的回收价值的基础上尽量使 得回收价值大致相同的零部件划分为一个模块,这 样在零部件回收时可以更加合理有效地回收产品, 从而减少劳动量,提高回收的收益。下面给出主动 回收经济性准则 IV (i, j):

式(3)中,IV (i, j) 是两个产品的产品价值比;Vi , Vj 则代表零件 i 与 j 的回收价值。

4. 环境准则

产品主动回收的一个重要意义就是为了减少资 源的浪费与有害物质的产生,从而使产品对环境的 影响降至最低。为此,笔者引入主动回收的生态指 数 EI,以模块 EI 值的高低来评定材料的回收价值, 即将材料分为应该主动回收的材料与可进行废弃处 理的材料。现定义环境交互因子为 Ie (i, j):

式(4)中,Ie (i, j) 为 i 与 j 模块间回收生态指数比; EIi ,EIj 表示零件 i 与零件 j 的回收生态指数;Wi , Wj 分别表示 i 与 j 的质量。

对以上 4 条主动回收模块化的准则进行分析, 由主动回收的相关定义,对任意两个零部件之间的 属性进行量化分析,从而得到主动回收的属性值:

式(5)中,λRP,λd,λv,λe 分别为对应准则的权重因 子,在设计时可以根据实际情况给予不同的权重因子。

《三、面向主动回收产品的模块划分 》

三、面向主动回收产品的模块划分

《(一) 模块划分的优化目标》

(一) 模块划分的优化目标

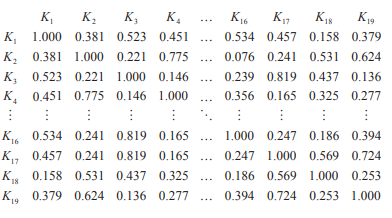

1. 建立零部件间的相互关联矩阵

在一个产品中,不同的零部件之间有功能、结构上的相互关系,笔者用模糊关系的方式表示两个 零部件间的相似程度关系 , 取值范围为 [0,1]。

综合相互关联矩阵为:

式(6)中,ξip, jq 为两模块 Mi 与 Mj 中零件 p 与零件 q 的综合关联度。

2. 产品零部件的内部聚合度

内部聚合度是指划分为同一个模块中不同零部 件之间相似程度的一个指标。内部聚合度越大,则 该模块中零部件相似程度越高。因此,内部聚合度 越大越好。在模块划分时,常常将它作为模块划分 的准则,创建零部件间相对聚合度的数学模型。

内部聚合度可以通过零件综合关联矩阵来反 映。根据式(6)的关联矩阵,产品模块中第 i 簇聚 合指数为:

产品中所有模块内部的综合聚合度为:

式(8)中,N 表示某一模块单元的总零件数;εipiq 表示综合关联度,下角标 p 与 q 指第 p 个与第 q 个 零部件。

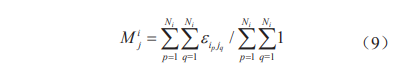

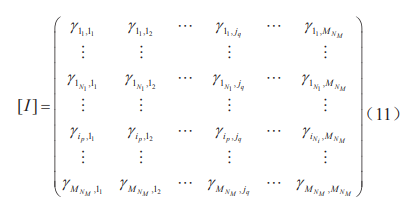

3. 产品零部件的相对耦合度

产品外部独立性指的是不同模块间的独立程 度,外部独立性越大,则模块与模块间的相似程度 越低,而对外部独立性,通常用相对耦合度来衡量。 它是模块划分中最为重要的指标,通常模块独立 性是以零部件之间功能与结构为指标进行综合评 价的。下面构建模块簇间综合相对耦合度数学优 化模型。

根据关联度矩阵(6)的关联矩阵,模块 Mi 与模块 Mj 的相对耦合度为:

则模块簇间的综合相对耦合度为:

式(9)、(10)中,Mj i 为模块 Mi 与 Mj 间的相对耦合度; M 为模块间的综合相对耦合度。

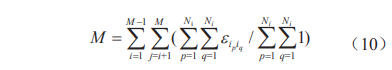

4. 主动回收度

对产品而言,其主动回收模块化的计算,就 是根据产品主动回收准则、易于拆卸准则、经济性 准则以及环境准则等将零部件逐步划分为不同的模 块,从而令产品的主动回收度达到最大,产品可以 得到较好的回收。设 N 为产品零部件总数,M 为产 品模块单元数,则其中 Ni 是指产品在第 i 模块单元 Mi 中的零件数,i 的取值为 1 到 M。接下来,只需 计算出相应的各准则的交互因子,再通过专家打分 的方式求出各准则的权重值,即可得到整个产品族 内的相对主动回收度矩阵。

(1)建立零部件相对主动回收度矩阵:

式(11)中,rip, jq 为模块 Mi 内第 p 个零部件与模块 Mj 内第 q 个零部件之间的综合回收性。

(2)建立各个模块间综合相对主动回收度数学优化模型。

模块 Mi 与模块 Mj 的相对主动回收度为:

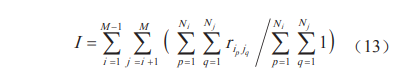

则模块簇间的综合相对主动回收度为 :

式(12)、(13)中,Ij i 为模块簇 Mi 与模块簇 Mj 的相对主动回收度;I 为模块簇间的综合相对主动回 收度。

《(二)基于 NICA-II 算法的模块划分 》

(二)基于 NICA-II 算法的模块划分

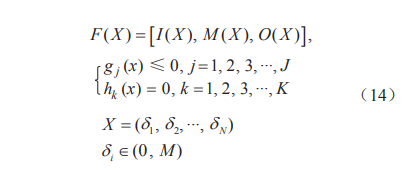

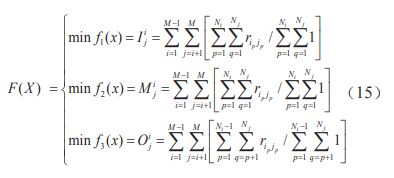

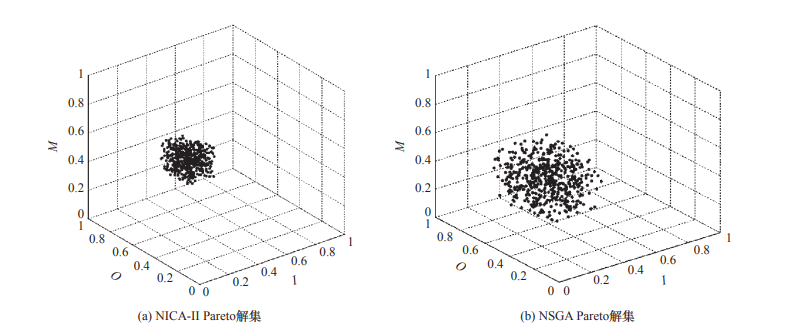

本文在对产品进行模块划分设计时,有三个 优化目标,即主动回收性、内部聚合性和外部独 立性,因此该问题属于多目标优化问题。将其概 念数学化:

式(14)中,I(X), O(X) 为极大化目标函数;M(X) 为极小化目标函数;hk( x ) 为优化问题的其中一个约 束,K 为其约束个数;gj ( x ) 为另一个约束,j 为方 程约束个数。

为了解决该问题,笔者对原有的一种免疫多目 标优化算法做出了改进。人工免疫系统 [12] 是人们 由生物的免疫系统而联想到的一种全新的计算智能 方法,由此得到的免疫算法可以高效解决许多数学问题,但也有一定的局限性。Coello 等 [13] 根据前 人的免疫算法并经过深入思考,最终得到免疫多目 标优化算法 MISA。免疫多目标优化算法由于收敛 速度和求解精度上优于己有的一些算法,可广泛用 于多目标优化问题中,然而,在面对一些模块划分 的多目标优化问题时,其效率较低,因此笔者对传 统的方法进行了改进。

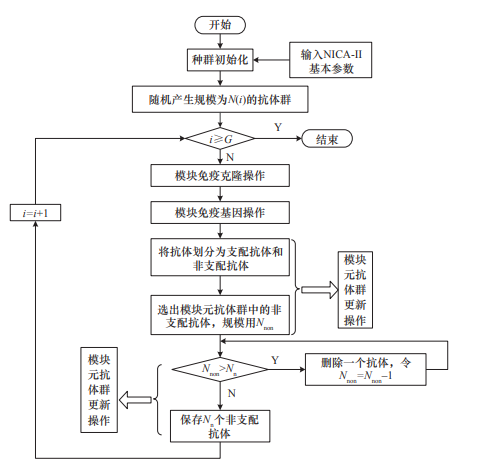

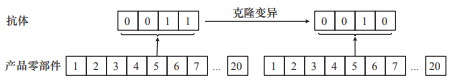

1 所示为模块化划分问题中针对多目标问题 所用算法 NICA-Ⅱ算法的流程图。

(1)初始化种群;

(2)输入该算法的基本参数,包括初始代数 i = 0,抗体群规模 N,克隆规模 M 和最大迭代数 G;

(3)随机生成规模是 N(i) 的抗体群,并进行免 疫克隆操作,即 N(1)(i) = IC(N(i));

(4)进行免疫基因操作,并完成交叉变异,即 N(2)(i) = IC (N(1)(i));

(5)将抗体划分为支配抗体和非支配抗体,并 选出模块元抗体群中非支配抗体,完成抗体群更新 N(3)(i) = IS (N(2)(i));

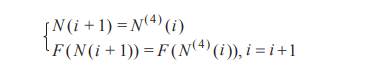

(6)下一步计算得到 N(4)(i) = IRS (N(3)(i)) 和新目标函数值矩阵 F (N(4)(i));

(7)判断,当 i > j 时,直接输出模块元抗体群 A(i) 及其目标函数矩阵 F (N(i));当 i < j 时,令

然后返回步骤(2)。

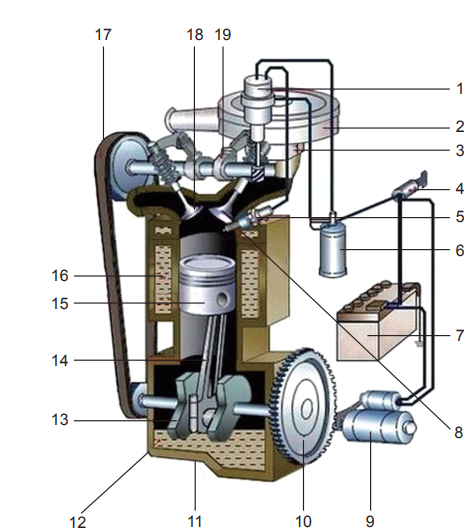

为实现全局搜索,本文的算法采用克隆操作, 其中将变异操作作为主要部分,采用 4 位 2 进制形 式,将抗体的某基因值与其基因位取反。在本文实 例中,内燃机有 19 个零件,其中五号编码为 0011, 而在 p 为 0.2 的情况下,克隆变异,使其变异为 0010。其变异过程如图 2 所示。

为保证 Pareto 最优解分布的均匀性,采用模块 克隆选择操作以及模块元抗体群更新操作。前者有效加快了收敛速度,后者删除一个较为拥挤的抗体 来保证均匀性。

《图1》

图 1 NICA-Ⅱ算法流程图

《图2》

图 2 内燃机零部件抗体编码与克隆变异过程简图

《四、传统内燃机产品的模块划分过程实例 》

四、传统内燃机产品的模块划分过程实例

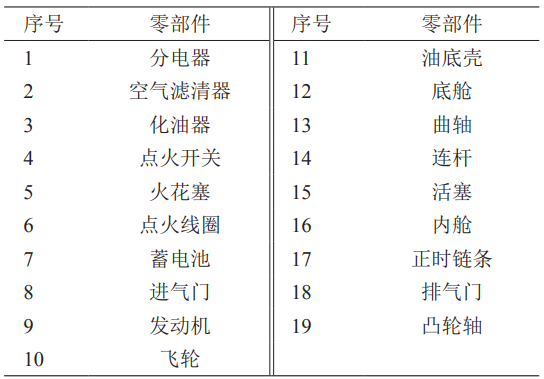

内燃机是一种动力机械,它是将燃料里储存的 化学能转化为人们所需动能的一种机械,它的发明 推动了汽车的产生与推广,极大地方便了人们的生 活。然而,由于回收过程不完善,大量废弃内燃机 造成的环境污染问题也不容忽视。图 3 是某型号 内燃机结构示意图,表 1 为某型号内燃机简化后 的主要零部件。

首先根据上文提出的 4 种主动回收准则,分别 计算出内燃机中任意两个零部件的各准则数值,然 后由专家协商得出结论,综合认定内燃机的主动回

《图3》

图 3 某型号内燃机结构示意图

《表 1 》

表 1 某型号内燃机简化后的主要零部件

收难度主要在于经济性准则以及可拆卸准则,给出 各准则之间的权重指数:λ ={0.09, 0.33, 0.52, 0.06}, 根据式(12),归一化计算出主动回收度矩阵如下 所示:

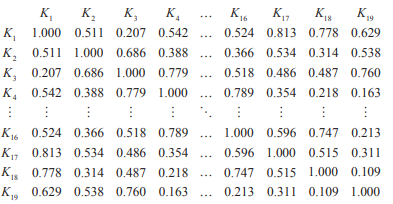

各模块根据相互关联度矩阵(6)得到产品内各个零部件之间的相对关联度,再经过归一化处理 之后的结果如下所示:

建立内燃机的多目标优化数学模型,其目标函 数为:

由于在模块划分时,当模块数量为零件总数的 平方根时,模块划分结果最优,因此笔者设定模块 数量为零件总数 N 的平方根,约束条件为:

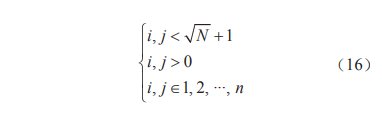

式(16)中,N 代表零件的总数;i 和 j 代表模块划 分中任意两个模块。 以 δi 为优化对象,目标函数为内燃机模块间 耦合度最小,模块内部聚合度最大。内燃机多目标 优化的公式为:A(i) = {a1(i), a2(i), …, a100(i)},其中 i 表示迭代数。使用 NICA-Ⅱ算法的模块划分方法, 令最大迭代数 G 为 200,变异概率 P 为 0.2,克隆 比例 R 为 4,计算得到 Pareto 解集如图 4 所示。

为了证明 NICA-Ⅱ算法的优越性,本文引入 NSGA 算法。通过图 4 对比,明显可以看出 NICA-Ⅱ 的 Pareto 解集较为密集。

从另一个角度,如表 2 所示,将两种算法在 同样的条件下进行平均运算时间的比较,可以发现 NICA-Ⅱ的平均运算时间较短。

《图4》

图 4 求解的 Pareto 解集

注:M 为耦合度;O 为聚合度;I 为主动回收度。

最后,将两种算法的非支配个体数量进行比较 (见表 3),结果显而易见,NICA-Ⅱ非支配个体数 量较多,最终解集的准确性相对较高。

《表 2》

表 2 两种算法平均运算时长的比较

《表 3》

表 3 两种算法非支配个体数量的比较

对比可知,改进后的算法比之前的算法有较大 优势。

根据 Pareto 解集的结果以及内燃机产品结构 的特点,求出内燃机模块单元多目标规划的综合最 优解。最终模块划分方案由 5 个模块组成:动力 模块 {5,7,9,15},机身模块:{8,11,16,18,12},开关 模块 {4,6},传动模块 {10,13,14,17,19},辅助模块 {1,2,3}。

《五、结语 》

五、结语

(1)笔者将产品主动回收度量化为模块划分多 目标优化问题中的一个优化目标,并与产品内部聚 合度与外部耦合度一起构建了产品基于主动回收的 数学模型。

(2)笔者使用一种改进的免疫遗传算法解决多 目标优化问题,并与传统的免疫遗传算法进行了对比,对比结果显示该算法有效提高了收敛速度,使 得多目标优化问题可以更加高效地解决。

京公网安备 11010502051620号

京公网安备 11010502051620号