《一、前言》

一、前言

诺贝尔经济学得主 Jean Tirole 在 2017 年出版的新书中,着重提到数字经济发展充满着机遇,每一个经济部门都参与其中 [1]。互联网的技术研究及泛在普及,加速了信息传播速度,促进了新技术、新模式和新形态的扩散,并与经济体中的其他产业相融合,改变整个经济系统的运行规则 [2]。世界发达国家特别是美国、德国、英国、日本等国家,纷纷推行创新战略,先后制定了“互联网 +”相关战略,巩固其在技术、产业方面的领先优势,积极抢占未来产业发展的制高点 [3]。中国正处于经济从高速增长转向高质量发展的关键阶段,中国制造业正处于由“中国制造”向“中国 创造”转变的历史时期,中国政府积极推动战略 创新。2015 年中国出台了“互联网 +”行动、“中国制造 2025”,2016 年推动“中国制造 2025”与 “互联网 +”融合发展,“互联网 +”与各领域的融合发展成为中国发展的重要方向。本文就“互联 网 +”对中国经济影响建立理论模型,并总结我国发展“互联网 +”面临的挑战,展开建立“互联网 +” 评估体系的相关探讨,并以“互联网 +”智能制造为例检验评估体系的实践效果。

《二、“互联网 +”的经济理论模型》

二、“互联网 +”的经济理论模型

“互联网 +”引发我国产业高速向价值链高端迁移,使国民经济发生巨大变革 [4]。笔者在综合考虑“互联网 +”引致希克斯中性技术进步和索洛偏性技术进步的前提下,为“互联网 +”对经济增长和结构转型的传导机制建立理论模型,并利用模型分析“互联网 +”对我国经济变革的影响。

《(一)模型》

(一)模型

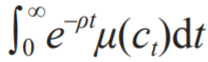

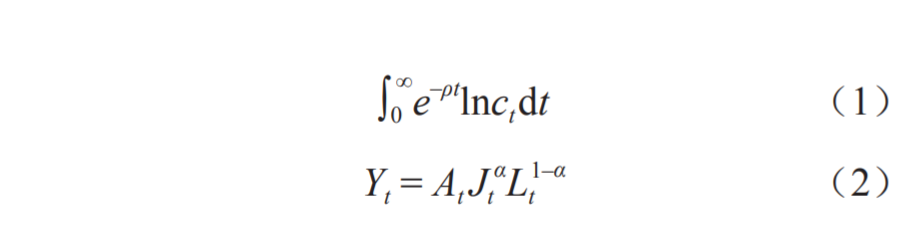

在不包含不确定性且时间为连续的条件下,经济中个体的效用函数形式可以表示为  。 若个人即期效用函数假定为

。 若个人即期效用函数假定为  。个人一生的效用函数和整个经济的产出可以表示为

。个人一生的效用函数和整个经济的产出可以表示为

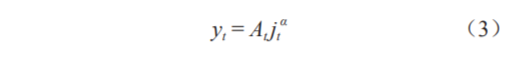

式(1)、(2)中,t 表示时间;ρ ∈ (0,1) 表示个人效用贴现率;ct 表示个体的即期消费;Yt 表示经济的总产出;At 表示“互联网 +”所引致的希克斯中性技术进步;Jt 表示资本存量;Lt 表示劳动投入;α 表示资本的产出弹性,在此假定生产函数是一次齐次的。令 xt = Xt / Lt 以简化变量,从人均的角度进行 分析。生产函数可以表示为

假定每个时点所生产出的最终产品被用于消费、投资、研发或“互联网 +”方面的投入。资源约束可以表示为

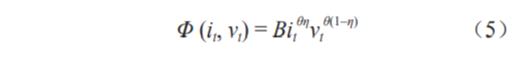

式(4)中,it 表示投资;rt 表示研发或“互联网 +” 方面的投入。同时考虑以下假设:①研发或“互 联网 +”投入以相同的方式进入资本品生产部门; ②研发或“互联网 +”投入会提高新资本品的质量和其投入生产后的效率;③在不考虑干中学和没有 研发或“互联网 +”投入的情况下,生产出的新旧资本品有着相同的质量和效率;④投资的增加所生 产出资本品数量的相应增加等同于其效率的增长。① 按照以上的假设,对于新资本品的生产函数可以表示为

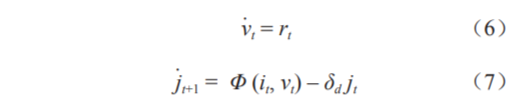

式(5)中,vt 表示研发和“互联网 +”投入存量。② 在假定研发和“互联网 +”投入没有折旧的前提下, 其投入存量 vt 和投入流量 rt 之间的关系以及资本品积累方程分别可以表示为③

式(7)中,δd 表示物理折旧率。至此,完成了对整个模型的基本描述,其包含研发和“互联网 +” 投入、资本品生产、最终产品生产、最终消费和投资等环节。我们的模型和传统的新古典经济增长模型的差异主要表现在:①本模型区分了资本品生产 和最终产品生产;②本模型同时考虑了两种技术进步 —— 中性技术进步和资本偏性技术进步共存的可能性(假定 Kt 表示新古典经济增长下的资本存量,则和本模型的资本存量之间的关系可以表示为 Jt = QtKt );③本模型假定希克斯中性技术进步是外生的,而资本偏性技术进步是内生的并且由研发和购 买国外先进设备投入共同决定。

《(二) 最优路径及模型的解》

(二) 最优路径及模型的解

考虑社会计划者最优选择的动态规划问题的贝尔曼方程①

方程的约束条件为

资本积累、研发和“互联网 +”投入的欧拉方 程分别为②

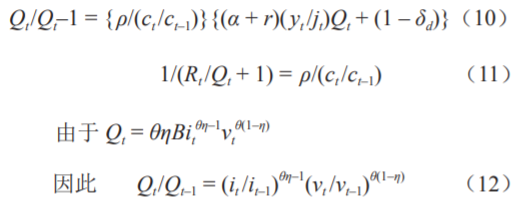

考虑平衡增长路径上的情况,产出、消费、投资、研发投入、资本将以不变的速率增长。由方程 ct + it + rt = yt ,假定产出、消费、投资和研发投入将以相同速率 g 增长。由式(10),资本的增长率 gj = gθ = g(Qt/Qt–1)。定义 gQ = Qt/Qt–1,gA = At/At–1,

《(三)理论分析结论》

(三)理论分析结论

根据式(13),可以将“互联网 +”对整个经济的影响分为三个部分:①在平衡增长路径上,gQ 表示传统行业受到“互联网 +”的冲击,“互联网 +” 树立的价值标注打破了工业时代的原有“逻辑”[6],传统的经济增长模式正在受到严重挑战,以互联网技术为核心增长动力的技术的经济模式正在取代原有模式。② gA 表示“互联网 +”以希克斯中性技术进步的方式广泛作用于国民经济各个领域。“互联 网 +”成为价值创造型连接者 [7] ,“互联网 +”所形成的新业态、新模式、新市场实现了创新驱动、 资源优化和效率提升。③ gA 和 gQ 之间的替代关系表明未来经济增长模式是传统业态变革重生,与 “互联网 +”塑造的新业态共生发展。全新经济发展模式在传统业态重塑和新业态引领下正在加速形成,网络创新体系日趋完善 [8],“互联网 +”经济 生态系统逐步凸显。

《三、建立“互联网 +”的评估体系》

三、建立“互联网 +”的评估体系

“互联网 +”是形成经济发展新动能、实现中国经济提质增效升级的重要途径。随着“互联网 +” 的对象越来越广,“+”的程度越来越深,互联网已不再是传统意义上的信息网络和一般意义上的工 具 [9],它已成为人类社会空间、虚拟网络空间和物质实体空间的融合体。科学、客观评价“互联网 +”成效,有助于推动各领域企业互联网化,利用大数据实现资源优化配置和价值创造 [10],形成各行业与跨行业的生态系统,最终形成促进各领域产生泛在互联、数据驱动、共享服务、跨界融合、 自主智慧、万众创新的新业态。

《(一)“互联网 +”评估思路》

(一)“互联网 +”评估思路

上述理论模式显示,影响“互联网 +”发展成效既与资本积累、研发和“互联网 +”投入有关, 也和“互联网 +”投入提高新资本品的质量和其投入生产后的效率有关,最终体现为经济效用和经济产出。据此,“互联网 +”评估体系包括水平与能力评估、效能和效益评估两部分。水平与能力评估主要针对“互联网 +”的基础能力和融合应用 水平,效能与效益评估包括竞争力、经济和社会效益评估,主要针对“互联网 +”的竞争力和经济社会效益。

《(二)“互联网 +”评估框架》

(二)“互联网 +”评估框架

“互联网 +”评估指标从投入、过程、产出三个维度进行构建,由资源投入能力、融合应用水平、协同创新能力和经济社会效益四大类一级指 标和若干二级指标构成。“互联网 +”评估指标体系,如图 1 所示。

《图1》

图 1 “互联网 +”评估指标体系

(1)资源投入能力,重点评估企业实施“互联 网 +”的基础条件,主要衡量企业与互联网相关的投入、设施、安全保障、信息化应用等的水平与能力。资源投入能力类指标可从要素投入、平台建设、 数据资源、安全防护等四个维度构建二级指标,具 体如人员投入、资金投入、生产设备投入、数据资源库和数据链建设、网络空间与物理空间安全性等。

(2)融合应用水平,重点评估企业利用互联网在内外部、不同环节开展业务协同和经营活动的情况,主要衡量企业利用互联网手段开展内部业务协同、外部业务协同、用户参与等的水平与能力。融合应用水平类指标,可从商业模式创新、智能化应 用、用户参与等三个维度构建二级指标,具体如线上平台开放共享、线上线下融合程度、智能动态信息服务、智能化控制管理能力(智能生产、智能设 计、智能产品、智能经营、智能决策等)、用户互动参与程度等。

协同创新能力类指标,可从设施和产品的互联网化、外部资源利用、产业链整合等三个维度构建二级指标,具体如装备与产品的联网、内部流程协同、产业链协同、外部资源参与创新、数据资源流动等。

(3)经济社会效益,重点评估企业利用互联网提升自身竞争力和外部经济社会效益的变化情况, 主要衡量实施“互联网 +”对创新、效率、绩效、 就业等方面的影响。经济社会效益类指标,可从政策环境、竞争力、经济效益、社会价值等四个维度构建二级指标,具体如企业战略定位、企业生产效 率、带动就业、组织管理方式变革、经济产出等。

《四、以“互联网 +”智能制造为例的初步评估》

四、以“互联网 +”智能制造为例的初步评估

为更加深入细致地量化分析制造企业“互联 网 +”智能制造发展现状及趋势,进而规划未来的发展目标,从资源投入能力、融合应用水平、协同创新能力和经济社会效益四个方面来设计综合评估指标体系。以下对指标体系当中的重要方面进行初步的测算分析。

《(一)“互联网 +”智能制造发展评估》

(一)“互联网 +”智能制造发展评估

智能制造需要自动控制、信息、通信、检测、遥感等智能技术、产品和服务在生产经营管理活动中的深度应用,企业能够基于先进智能装备和技术的保障实现生产经营管理活动的自感知、自适应、 自调整和自决策。企业要系统、有效地推进智能制造,较高的装备数控化程度、基本实现综合集成是初级条件。当前,我国有 5.1 % 的企业初步具备探索智能制造的条件,较 2015 年增长 0.7 %,这意味着我国企业智能制造基础薄弱,未来尚需花大力气快速提高我国企业“两化”融合水平,不断夯实智能制造基础并有效推进智能制造发展。

1. 资源投入能力

在工业软件普及方面,生产控制类软件普及率明显低于经营管理类和产品研发类软件,越是个性化定制需求高的软件普及度越低,数据采集与监视控制系统(SCADA)、计算机辅助制造(CAM)、 制造企业生产过程执行系统(MES)等生产控制类软件普及率仅在 15 % 左右;在平台建设方面,企业云平台使用率处于较低水平,2016 年仅有 33.5 % 的企业使用了云服务,尚不足四成。制造业互联网 “双创”平台普及率为 47.0 %,较 2015 年增长 2.4%, 该比例的持续上升也表明了我国制造企业“双创” 活力持续增强;在数据资源方面,我国企业全流程数据化水平逐年稳步提升,进一步向研发设计和生产制造环节渗透,实现研发设计和生产管理环节数 据自动采集上传的企业占比提升显著。利用先进的数据分析工具和模型深度提取数据价值并用于智能 决策方面的实践才刚刚起步,能够通过在线收集企业内外部信息,进行综合决策优化、预警和预测的企业占比仅为 16.1 %,在基于智能知识模型自动采集信息并进行综合分析的业务范围中,服务现场和竞争情报的覆盖率仅分别为 3.1 % 和 10.0 %。

2. 融合应用水平

在设施和产品的互联网化方面,2016 年我国工业企业生产设备数字化率为 44.1 %,数字化生产设备联网率为 38.2 %,分别较 2015 年增长 1.2 % 和 0.9 %,自动控制与感知系统建设水平已取得一定进展;在智能化应用方面,受到供应链各环节有效集成水平不足的影响,精准采购、定制生产、精准配送等在我国企业进行普及推广的基础条件尚不完备。2016 年,仅有 27.9 % 的企业能够实现原材料库存、生产管理、产成品库存、销售管理的有效集成,其中17.5 %的企业能够快速精准响应客户需求, 开展定制生产。仅 18.3 % 的企业能够实现生产管理、成品库存、销售管理和配送管理有效集成,其中 14.6 % 的企业能够实现按时按需精准配送。我国企业在生产管理与控制四个层级(底层装备层、过程控制层、制造执行层、生产管理层)上的数字化水平整体呈现“两端高、中间低”的特征。过程控制层和制造执行层的数字化普及率仅约为 30 %,成为实现生产管控的重要突破点。

3. 协同创新能力

在外部资源利用和产业链整合方面,协同设计 与制造、产业链资源共享等协同模式,对企业基础管理和生产(服务)全过程信息化和网络化水平均有很高要求,因而整体发展水平不高。当前,我国实现跨区域的网络化产品协同设计与制造的企业比例约为 30 %,实现国内企业间的网络化产品协同设计与制造的企业比例为 26 %。在信息交互与共享方面,产业链企业建设或采用统一的信息标准和规范的企业比例不足 30 %,实现产业链企业间关联信息实现共享和实时交互的企业比例仅为 22.4 %。当前电子商务在我国工业企业的普及率为 54.0 %,企业平均网上采购率仅为 25.5 %,网上销售率仅为 22.0 %。工业企业在市场和商务协同上的应用深度和覆盖范围亟待提升,尤其需要向在线交易的重点环节渗透。在模式创新方面,2016 年开展远程在线服务的企业比例为 21.0 %,较 2015 年增长近 2 %。 其中,开展远程监控和在线运行维护的企业比例分 别为 25.5 % 和 7.3 %。尽管实现个性化定制的企业比例仅为 5.4 %,但较 2015 年增长 1.2 %,增长率达 28 % 以上。以上数据表明,随着制造企业互联网化融合的进一步加深,国内不同行业、不同领域的领先企业在服务模式创新方面已开展了积极有益的探索。

《(二)“互联网 +”智能制造趋势分析》

(二)“互联网 +”智能制造趋势分析

依据 2016 年智能制造就绪企业比例的增长速度,预计到 2018 年年底,我国企业的智能制造就绪的企业比例将达到 8.5 % 以上。制造业互联网 “双创”平台成为促进制造业转型升级的新动能来源,制造业重点行业骨干企业互联网“双创”平台 普及率预计将达到 80 %。自动控制与感知技术研发和产业化取得突破,工业软硬件供给能力稳步提高。 工业云与智能服务平台应用普及率将超过 50 %,逐步成为智能制造关键的应用基础设施。生产方式精细化、柔性化、智能化水平显著提升,关键工序数控化率将达 50 %,网络协同制造、个性化定制、服务型制造成为引领制造业高端化的重要模式。工业电子商务等服务新模式、新业态蓬勃发展,智能制造关键技术装备、智能制造成套装备、智能产品研发和产业化取得重大突破。制造业数字化、网络化、 智能化取得明显进展,成为巩固我国制造业大国地位,加快向制造强国迈进的核心驱动力。

京公网安备 11010502051620号

京公网安备 11010502051620号