《前言》

前言

国内外钛合金传统的变形理论, 是在相变点以下40~50℃加热、变形, 谓之常规锻造。常规锻造得到的是等轴组织[图1 (a) ], 虽有高的塑性和热稳定性, 但材料的高温性能、抗疲劳裂纹扩展能力和断裂韧性较差[1]。20世纪50年代后期, Groan等人提出相变点以上β锻造理论[2], β锻造得到网篮组织[图1 (b) ], 与前者相比, 提高了材料的抗蠕变性能, 抗冲击和断裂韧性, 但是明显降低塑性和热稳定性, 导致“β脆性”和“组织遗传性”[3]。60年代初, Sheegarev等人, 又提出形变热处理理论[4], 由于尚未摆脱形变温度和热处理制度传统观念的束缚, 因之, 钛合金形变热处理仍然没有根本改变显微组织的结构模式和相成分的比例匹配, 只是改变了转变β基体, 是时效β基体+等轴α[图2 (a) ], 或时效β基体+条状α[图2 (b) ]。这种组织有效地提高了材料的强度, 但热稳定性更差

在笔者提出近β锻造理论之前, 国际上已有的钛合金变形理论所能获得的组织特征, 不外乎前面列举的两类, 再加上双态和并列组织4种类型。性能决定于组织, 所以, 力学性能的合理匹配始终没有很好解决。近β锻造推翻了陈旧理论, 发展的三态组织使材料的强度、塑性、韧性兼得, 从而克服了以往研究的不足。

《1 近β锻造设计的理论和实验基础》

1 近β锻造设计的理论和实验基础

在常规的热加工条件下, (α+β) 两相合金的强度主要建立在固溶强化和沉淀强化基础上, 是α、β两种不同晶体结构的复合强化作用。Fentman和Goosey指出材料的抗蠕变性能与等轴α和魏氏α相的相对含量有关, 而魏氏α比等轴α有较好的抗蠕变能力[5]。文献[6, 7]证实, 材料的断裂韧性和抗裂纹扩展能力是与转变β中片状α的含量和α集束的位向变化有关系。因而, 改变材料显微组织中等轴α和转变β组织的相对含量及α片的厚度和编织程度必然导致力学性能特别是高温性能、断裂韧性和抗裂纹扩展能力的变化。

《图1》

图1 常规、β和近β锻造的显微组织Fig.1 Optical microstructures developed by conventional, βand nearβforging

(a) —Equiaxed microstructure developed by conventional forging; (b) —Lamellar microstructure developed byβforging; (c) —Tri-modal microstructure developed by nearβforging

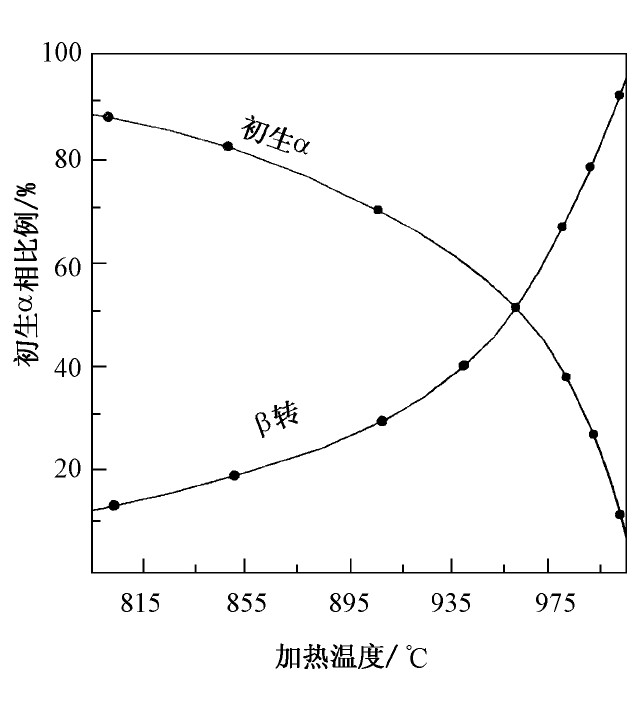

基于钛的多晶转变特性, 提高变形前的加热温度可使更多的初生α相转变为β转变组织。从图3笔者测定的TC11 (Ti-6.5 Al-3.5 Mo-1.5Zr-0.3Si) 两相钛合金, 在不同温度加热所得显微组成物的比例可以看到, 加热温度低于960℃时, 初生α含量随温度的变化不大;只有当温度升至相变点以下10~15℃, 初生α相才能迅速降至10%左右。但因变形和相变再结晶以及热处理的球化作用, 还会约增10%等轴α量, 从而使等轴α总量控制在20%左右的最佳配比。

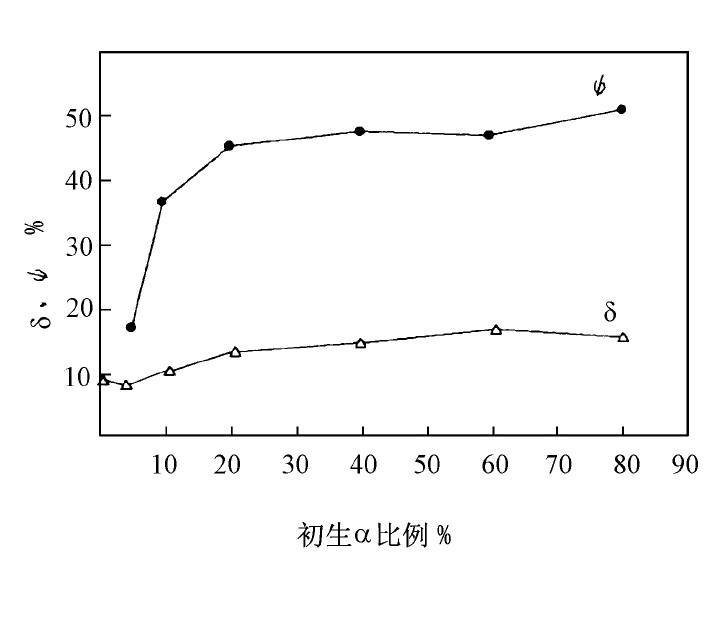

可见, 加热温度接近相变点才能有效调节材料组织中等轴α相和β转变组织的相对含量。大量试验与生产实践发现, 只要组织中保留即使很少量等轴α相, 塑性降低就不会太大。图4曲线表明[8], 等轴α在10%, 材料的塑性 (ψ值) 仍保持30%以上;超过20%, 实际上对塑性贡献并无裨益, 相反, 抑制了其他性能的发挥。近β锻造的提出正是基于以上理论基础和实验验证。

《2 研究结果与分析》

2 研究结果与分析

由于加热温度接近而没有超过相变点, 坯料组织中保留了一定量的初生α相, 因而高温β晶粒受两相制约不会过于长大, 低倍仍为均匀细小的模糊晶;高倍中也不会有晶界α和大块α出现。

锻后水冷只是利用形变热处理的作用, 籍以增加结晶核心, 储存变形能和变形产生的晶体缺陷以获得短、细、乱的β转变组织。

经水冷的锻件不是进行时效处理, 而是施予高温甚至两次高温韧化处理。乍看起来是违背了形变热处理的经典理论, 却取得了十分理想的技术效果:充分消除了淬火应力;减少和改善了淬火马氏体的不稳定性和残余β相的分解, 从而显著提高材料的热稳定性;特别重要的是, 高温处理引发相变再结晶使显微组织发生两个明显的变化, 等轴α的球化和长大, 并形成一定比例的条状α。

由此, 铸就了约含20%等轴α、50%~60%条状α构成的网篮和β转变基体组成的三态组织[图1 (c) ]。

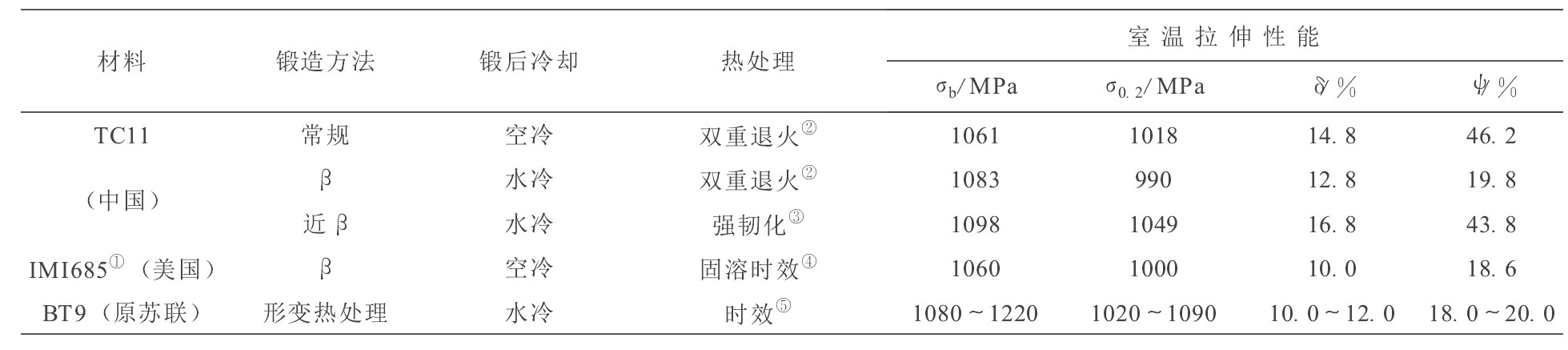

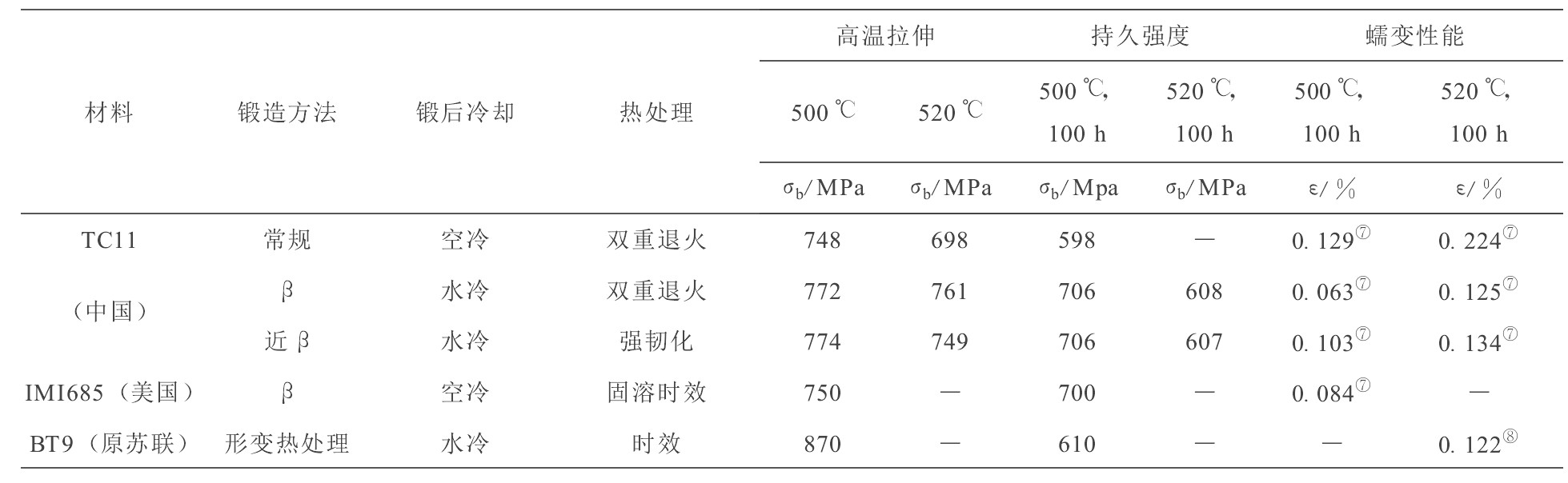

三态组织发展了国际上已有的4种典型组织, 是钛合金组织结构工程领域中的重大突破。由于将等轴组织和网篮组织的性能优势集于一身, 由此带来的力学性能超过了国内外同类研究、同类技术的性能水平, 见表1~4。

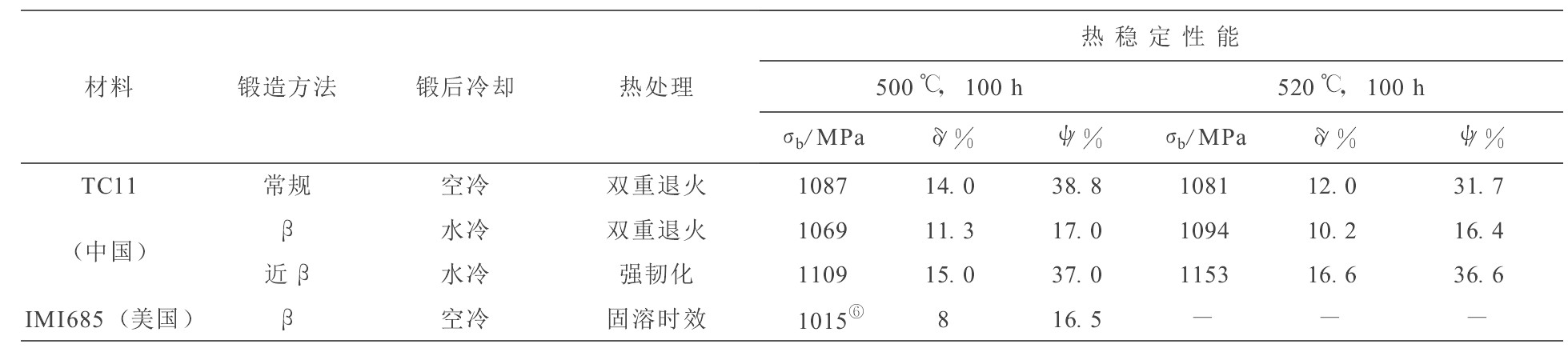

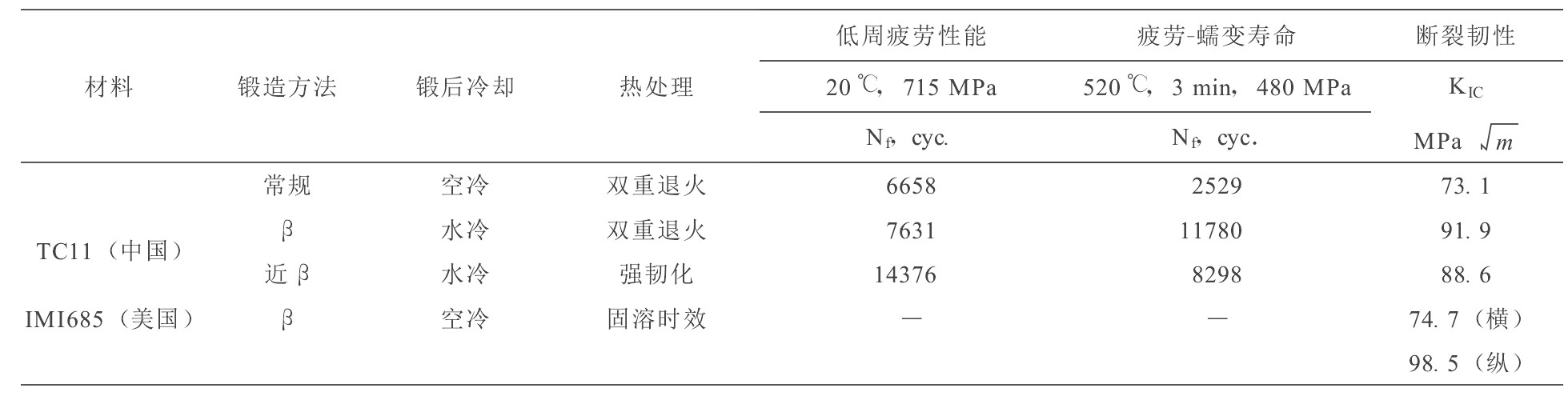

由表1可见, 除形变热处理直接时效的强度明显提高外, 显微组织中等轴α含量对室温强度无明显影响, 常规、β和近β锻造基本处于同一水平, 与Henning等人的研究结果相一致[9]。但对高温性能的影响有明显差异:近β锻造试样520℃的高温强度相当于常规锻造和IMI685合金β锻造500℃性能水平;520℃, 100 h, 343 MPa条件下的蠕变强度明显优于常规锻造, 接近于BT9合金形变处理时效强化试样500℃性能水平 (表3) 。近β锻造的塑性和热稳定性与常规锻造处于同一数量级, 即使试样经520℃, 100 h热暴露后, ψ值仍保持在30%以上, 未见脆性和失稳表现, 比β锻造组织更具稳定性 (表1、2) 。近β锻造的疲劳-蠕变交互作用寿命高于常规锻造, 断裂韧性值与β锻造基本相当。可见, 近β锻造获得的三态组织由于组织结构发生了根本的改变和相成分比例的合理匹配, 其力学性能具有明显的优越性。

《图2》

图2 形变热处理的显微组织Fig.2 Optical microstructures developeby by thermomechanical treatment

《图3》

图3 TC11合金加热温度与初生α含量的关系Fig.3 Correlation between the volume fraction of equiaxedαand the heating-temperature of Ti-6.5 Al-3.5Mo-1.5Zr-0.3Si alloy

文献[10、11]指出, 等轴和片状组织拉伸塑性明显差异的原因, 是两者变形机制不同, 等轴组织试样拉伸变形是在相的个别晶粒中以滑移开始的, 随着变形程度增加, 滑移将占据越来越多的α晶粒, 并向周围的β转变组织扩展, 因而空洞形核、连接和扩展较迟, 断裂前将产生更大的变形, 从而获得更高的塑性。网篮片状组织中, 由于同一α集束具有相同的惯析面, 滑移一开始就能毫无阻碍地穿过互相平行的α束而形成粗滑移带, 且在晶界α处极易产生位错塞积出现微区变形不均匀, 促进空洞的形成和发展, 导致试样过早断裂。三态组织中既有等轴α, 又有片状α, 是上述两种变形机制的综合, 20%等轴α晶粒足以起到变形协调作用;50%~60%网篮交织的片状α, 降低了等轴α间的平均自由程[12], 使滑移带间距减小, 位错线分布均匀、细密, 没有局部位错严重塞积现象 (图5) , 推迟了空洞的形核与发展, 显示较高的塑性。

《图4》

图4 等轴α含量对Ti-6Al-4V合金室温塑性的影响Fig.4 Effect of the volume fraction for equiaxedαon tensile plasticity of Ti-6Al-4V alloy

表1 室温拉伸性能Table 1 Tensile properties of room-temperature

《图5》

(1) —英国材料美国加工; (2) —950℃, 1 h, AC+530℃, 6 h, AC; (3) —965℃, 1 h, AC+950℃, 1 h, AC+530℃, 6 h, AC; (4) —1050℃, 2 h, OC+550℃, 24 h, AC; (5) —570℃, 2h, AC

表3 高温拉伸、持久和蠕变强度Table 3 High-temperature tensile, duration and creep strength

《图7》

(7) —蠕变应力343 MPa; (8) —蠕变应力300 MPa, 蠕变温度520℃

《图9》

图5 三态组织的位错形貌Fig.5 Dislocation morphology in tri-modal microstructure

造成片状和等轴组织断裂韧性不同的原因, 主要与裂纹扩展中路径的曲折程度有关[6]。三态组织中, 50%~60%厚度为3~5μm的网篮交织的片状α, 裂纹不能象在等轴组织中那样平直地沿着等轴α相界和穿过转变β基体中的魏氏α相图[6 (a) ];只能沿着α/β相界面扩展或穿过α集束, 若α集束的位向与主裂纹扩展方向相近, 裂纹沿α片间通过, 若α集束的位向与主裂纹走向很不一致, 裂纹穿过集束, 但裂纹扩展至集束边界, 将产生停滞效应或被迫改变方向[图6 (b) ]。所以片状α越混乱, 交织程度越高, 裂纹路径越曲折, 扩展速率越低, 断裂韧性就越高。

《图10》

图6 不同显微组织中的裂纹扩展路径Fig.6 Winding crack propagation path in different microstructure

基于上述原因, 三态组织不仅具有好的塑性, 同时具有高的热强性和断裂韧性, 综合性能优于当前国内外相关技术的水平。

《4 结语》

4 结语

钛合金的发展受到高温下表面氧化和内部组织分解———所谓“热障”的影响, 其使用温度一直停留在600℃的水平。国际钛科学界, 特别是工程界已开始重视从钛合金组织结构工程领域来挖掘材料的性能潜力和提高材料使用温度。近β锻造的提出正是跟踪了学科前沿领域。作者经过十多年的努力, 从学科交叉、理论渗透的角度出发, 打破已有的传统锻造方法, 创造性地发展了新的钛合金变形理论。它的研究成功不仅解决了我国新机种研制对高温用钛的急需;更为重要的科学意义是在国际上首创了三态组织丰富和发展了已有组织类型是钛合金组织结构工程领域中的重大突破。其研究成果已用于制造我国多种发动机盘件和飞机、导弹等重要结构件并收到了重大的经济效益和社会效益。

京公网安备 11010502051620号

京公网安备 11010502051620号