金属板料成形技术的研究一直是国内外学者研究的热点, 其传统方法是采用模具进行冷冲压成形, 虽然具有生产效率高和大批量生产等优点, 但存在生产准备时间长, 加工柔性差, 模具费用大等不足, 且仅适用于低碳钢等薄板材料。现代制造业产品快速响应市场的需求, 对板材成形的方法提出了新的要求, 为此国内外许多的学者致力于板料成形新技术的研究, 诸如机械喷丸成形、爆炸成形等, 取得了一定的成果并在生产实践中得到了应用。中高功率激光器技术的成熟和商品化设备的推出, 为激光喷丸成形金属板料创造了前提条件。

《1 国内外研究现状》

1 国内外研究现状

2002年6月, 美国加利福尼亚大学的Lawrence Livermore国家重点实验室Hackel等人在美国国家专利中提出了利用激光冲击强化装置对金属板材进行三维弯曲成形的成形原理和精确成形方法, 设想了将激光冲击用于板材和杆件的校形, 称该技术已成功应用到航空航天和军事领域中关键部件成形制造中去, 如战斗机的机翅、航空涡轮发动机的叶片、导弹的弹头等, 并特别指出这种替代方法特别适合厚度超过19 mm (3/4英寸) 的、难成形材料, 起着用别的成形工艺无法成形的作用

《2 成形机理》

2 成形机理

设板料材质均匀、连续和各向同性, 并将板料约束在平面的刚体上, 激光喷丸成形过程如图1所示。

用脉冲宽为几十个纳秒, 功率密度大于109 W/cm2的短脉冲强激光透过透明约束层 (水帘) 照

《图1》

射在金属板材表面的吸收层上 (黑漆) , 吸收层吸收激光脉冲能量气化, 气化后的蒸汽急剧吸收激光脉冲的能量形成等离子体爆炸而产生强激光冲击波。

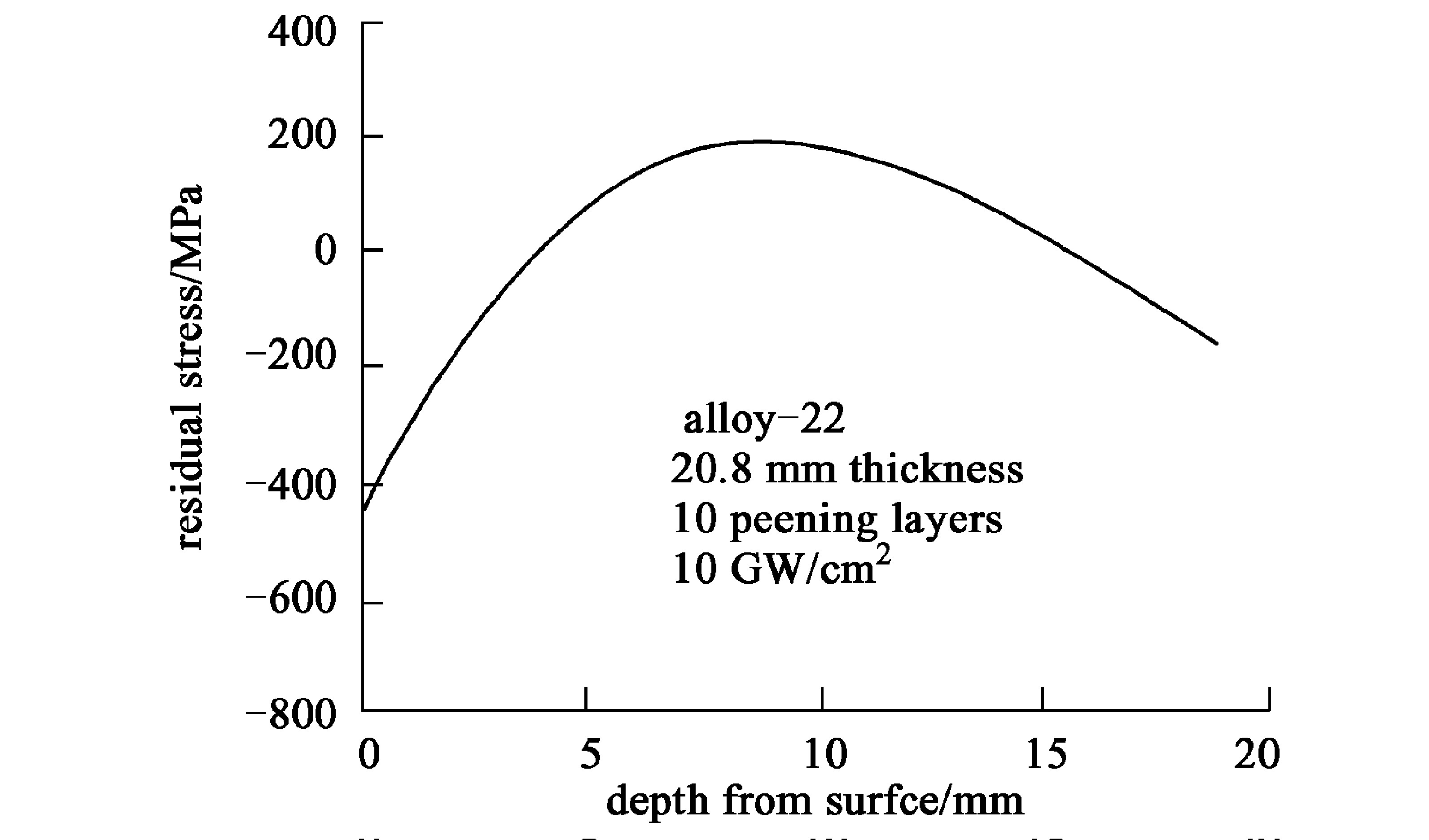

激光诱导的冲击波是垂直于板料表面传播的一维弹性压缩波, 当激光冲击波诱导的在金属板料内传播的应力波峰值超过板料动态屈服强度极限时, 激光喷丸作用区域板料的表层发生微观塑性变形, 紧邻表层的下层部分发生弹性变形, 塑性变形使表层的金属延伸, 受喷的表面面积加大, 产生了弯曲的趋势;更重要的是表层产生的不可恢复塑性变形阻挡了板料中已发生弹性变形那部分的回复, 于是在表层产生了压应力, 表层残余压应力的存在打破了板料内部原有力系的平衡, 为了维持板料原有力系的平衡, 必然在板材的心部产生拉应力。激光喷丸在板料内部形成的残余应力可分为沿着光斑半径方向和板料厚度方向, 由于沿半径方向的残余应力较小, 且总是对称分布;在板料厚度方向上的应力分布形式是不均匀的, 如图2所示。

正是径向应力和厚度方向上不均匀分布应力产生板料弯曲变形的弯矩

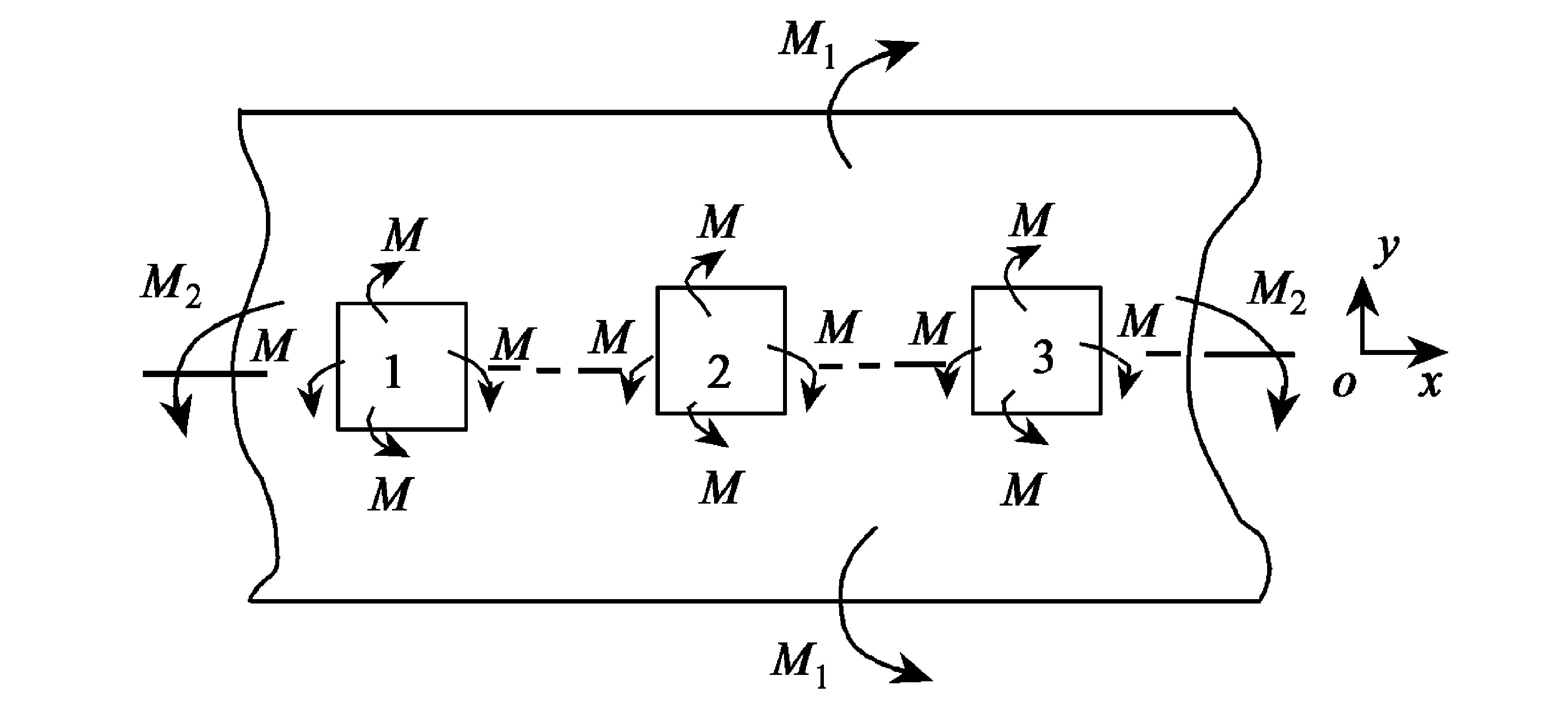

当沿着某一特定路径喷丸时, 造成了在不同方位上弯矩增加量的不同, 从而使板料发生不同变形。如图4所示, 在板材上以相同的工艺参数等间距沿x轴方向进行喷丸, 取出其中的三点为研究对象, 很容易推导出, 绕x轴的合成弯矩M1得到加强, 绕y轴合成弯矩M2没有得到加强, 这是因为由于各相邻间喷丸点间残余应力形成的弯矩方向相反, 相互抵消的缘故。若进行n次喷丸后, 则弯矩M1是M2的n倍。解除对板料的外部约束, 板料将发生变形, 其中绕x轴的变形为主要变形, 并且抑制了绕y轴的变形。

激光喷丸时常用的光斑尺寸为3 mm× (3~9) mm×9 mm, 如此大小的光斑沿着板料上某条特定的路径进行喷丸时, 形成了很窄的喷丸条, 板料的塑性变形集中在喷丸窄条内。当沿着某条直线进行喷丸, 如图4所示, 板料变形的形状为带有圆角的V形。沿同一路径增加喷丸的次数可增加变形量, 当达到一定的值后, 即使增加喷丸次数, 板料的变形量增加也不大, 这是因为喷丸形成的残余应力的极限值只能达到材料抗拉强度的60%

根据文献

《3 技术特点》

3 技术特点

金属板料激光喷丸技术是一种无模成形技术, 与传统模具加工的方法相比, 其主要特点和优点是:

1) 工艺装备简单, 无需成形模具, 只需简单的夹具。准备周期短, 固定投资少。

2) 加工的柔性大, 既可成形单曲率外形如球面, 又可成形双曲率外形, 如机翼上下气动弯折区或非直母线区, 而且零件长度不受喷丸成形方法的限制, 如需蒙皮的战斗机机翼的长度达几十米。

3) 克服了利用冲压模具使板料变形产生有害拉应力的缺点, 产生的残余压应力可对板料起到强化作用, 提高了零件抗疲劳、抗腐蚀、抗变形的性能。

4) 激光参数和喷丸的路径精确可控, 激光参数具有连续性, 重复性, 板料内部的残余应力可以通过增加喷丸的次数叠加, 因此成形精确。

5) 可对变厚度的板料进行成形, 而且成形的零件表面光洁、工艺可靠。

《4 应用前景》

4 应用前景

激光喷丸成形金属板料是一种柔性加工技术, 具有较高的加工性能, 成形的零件具有优异的使用性能, 不仅可以取代常用的火焰和冷弯工艺手段对各种机械设备中常用的驱动轴、支撑杆等杆件和覆盖件由于热处理和加工或工作过程中发生变形进行矫正和局部修复, 而且在航空制造业等领域的实际生产中具有巨大的应用前景:

1) 大型飞机中厚板的大曲率成形在不降低其力学性能的前提下, 采用机械喷丸方法是很难成形。由于激光喷丸技术能产生超过1 mm 深的残余压缩压力层, 使得中厚板的成形容易实现, 并能有效保证零件的使用性能。由于能进行大型板件的精密成形, 因而能减少焊接件和连接件的数量, 从而能实现飞机零部件等的轻量化设计, 承载更多的燃料等有效载荷, 因而将对航空制造业产生重大影响。

2) 导弹、火箭及核反应堆中核反应金属罐容器等零部件的成形加工, 由于这些零部件的特殊应用场合, 除了要有精确的外形外, 其表面要求很高的机械力学性能和质量, 由于加工通路难于到达, 有些成形表面的处理用传统加工方法十分困难, 而激光喷丸由于光路导向容易实现, 且能实现成形与强化复合加工, 减少了零件的加工工序, 因而在国防产品的加工中具有潜在的优势。

3) 船舶外板成形目前主要用水火弯曲成形工艺, 凭经验和样板在变形过程中经常检查和修正, 生产效率低, 曲板成形质量差, 影响船舶的装配质量和使用寿命。激光喷丸成形由于能实现大型中厚板材的精确成形, 且在成形表层产生高硬度和很高幅度的残余压应力, 有效提高船舶的装配质量和使用寿命, 同时能大大缩短产品的研制周期, 产生巨大的经济效益和社会效益。

《5 结语》

5 结语

金属板料激光喷丸成形是近年来出现的塑性加工新技术, 是一种绿色制造技术。可以预见, 随着 该技术研究的深入和计算机等相关学科的发展, 尤其是高功率和高重复率脉冲激光器问题的解决, 激光喷丸成形技术将走向实用化阶段。对于它的研究, 将丰富和发展高应变率超快塑性变形基础理论, 将丰富和发展现代先进制造技术。

京公网安备 11010502051620号

京公网安备 11010502051620号