《1. 引言》

1. 引言

随着现代工业的快速发展,一次能源和资源的消耗导致了严重的环境污染和大量工业废弃物的排放,这在发展中国家尤为突出。2011—2015年,中国工业总产值增长了20.52%;同时,由于污染控制效率低下,工业废水、废气和固体废物等污染物排放量在同一时间段内显著增加(2012—2016年《中国环境统计年鉴》)。例如,2015年工业废水、化学需氧量(COD)和氨氮(NH3 -N)排放量分别为1.816×1010 t、2.56×106 t和1.963×105 t,主要来自初级金属生产(见补充资料中的Table S1、Table S2)。然而,由于材料或金属的供应短缺,促使关键材料/金属的概念被关注[1],其中大部分是具有战略重要性的稀有金属,包括钨(W)、镁(Mg)、铌(Nb)、铟(In)和稀土金属[2]。这些材料的生产可能会产生大量的污染物,因为它们在矿物中的浓度通常非常低。例如,中国提供了全球市场84.6%的钨材料[3]和83%的初级稀土元素(REE)[4](欧盟界定关键材料中80%以上是由中国工业提供的[5]),而这些过程对目前中国的环境问题负有部分责任。而且,相关的人类健康问题也已受到关注[6]。为此,2015年中华人民共和国环境保护部已颁布新的环境法规和新标准,以限制新的污染排放。但是,这些措施大大增加了公司污染治理相关成本。因此,通过减少废物实现成本效益是解决这些环境问题和确保中国当前工业可持续发展的关键。

考虑到金属材料(如稀有金属)的整个生命周期,将主体矿物金属加工成中间产品所获得的利润与将金属转化为高价值产品的过程相比要低得多。准备中间产品的利润空间很窄,对废物处理的新投资和新设施的实施非常敏感。因此,在考虑过程利润的同时,降低污染水平势在必行,以保证其可持续发展。清洁生产是降低污染水平的可能选择之一,是尽量减少浪费和排放量、同时最大限度地提高产量的倡议或原则。在实施清洁生产期间,主要考虑产品主要元素的原子效率。针对单个步骤的过程优化,已经开发了多种方法,包括使用计算模拟[7]进行参数自动识别、响应面方法,以及使用一系列实验数据进行中心复合设计[8−11]。在实际应用中,这些方法可以集成到一个由实时优化和模型预测组成的两层系统中,实现单元优化[12]。通过对不同单元的生产过程中一系列技术指标的综合分析,实现生产过程的全局优化[13]。为了提高全局优化的效率,如不同单元操作之间的相关性,开发了数据驱动的混合优化方法,并将其应用于选矿厂[13,14]。然而,在这些优化方法(包括全局优化[15]在内的过程优化过程)中,① 往往不包括对废弃物及排放物的处理;②通常不将与环境影响相关的过程成本作为关键因素来进行过程优化。

钨是一种战略/关键金属,在硬质合金、催化剂、储能和电子材料中有着广泛的应用[16−18]。然而,钨矿物的初级生产为能源密集型,并与包括固体废物、废气和废液排放在内的重大环境影响相关[19−21]。因此,本研究以钨作为代表金属进行案例研究。选择对环境影响最大的仲钨酸铵(APT)精矿加工阶段作为具体案例。APT的生产和钨粉的后续生产十分复杂,足以代表其他金属的经济和环境特征。APT是大多数钨合金和化学制品的重要中间体,由钨矿物经湿法冶金工艺生产。据美国地质调查局估算,85%以上的原生钨产于亚洲[4],如补充资料中的Table S3所示。APT的生产涉及几个与污染物排放有关的化学步骤,包括含有W、砷(As)、铬[Cr(VI)]和铅(Pb)的危险固体废物、含重金属和NH3 -N的废水以及由硫氧化物(SOx )和氨(NH3 )组成的废气。在中国,80%以上的钨是从白钨矿(CaWo4 )中提取的。传统工艺由于使用盐酸[21],造成了严重的设备腐蚀和环境污染。虽然目前钨矿物处理的主要工艺是用硫酸钠、氢氧化钠或碳酸钠进行分解,但仍会产生大量的固体废物、废水和废气[20,22] 。

对于APT的生产,CaWO4 工艺的一个重要发展是用氢氧化钠分解取代传统的盐酸浸出[17,20],促进了清洁生产[23]。这种工艺优化是基于aPt生产过程中某一特定步骤的创新,如浸出、分离或产品转化。例如,在氢氧化钠浸出后,离子交换技术可以代替溶剂萃取法从溶液中萃取钨化合物,实现了清洁生产原则[24,25],正如在对该领域的工业调查中所报道的[26]。采用新技术进行工艺优化有时会受到新的环境法规的推动。但是,如前所述,这些优化中并未考虑工艺利润和废物/排放处理步骤。

本文提出了一种综合考虑生产成本和材料效率,尤其是对整个过程环境影响较大的废物处理步骤的策略。在工艺优化和分析过程中,将废物处理作为APT生产中的一个环节,而非单独研究。通过进一步定义成本效益因子和污染水平(环境影响指标)两个因子,将该策略与单独使用清洁生产基本原则的过程优化进行了对比分析。

《2. 实验方法》

2. 实验方法

《2.1. 全过程污染控制的概念和内涵》

2.1. 全过程污染控制的概念和内涵

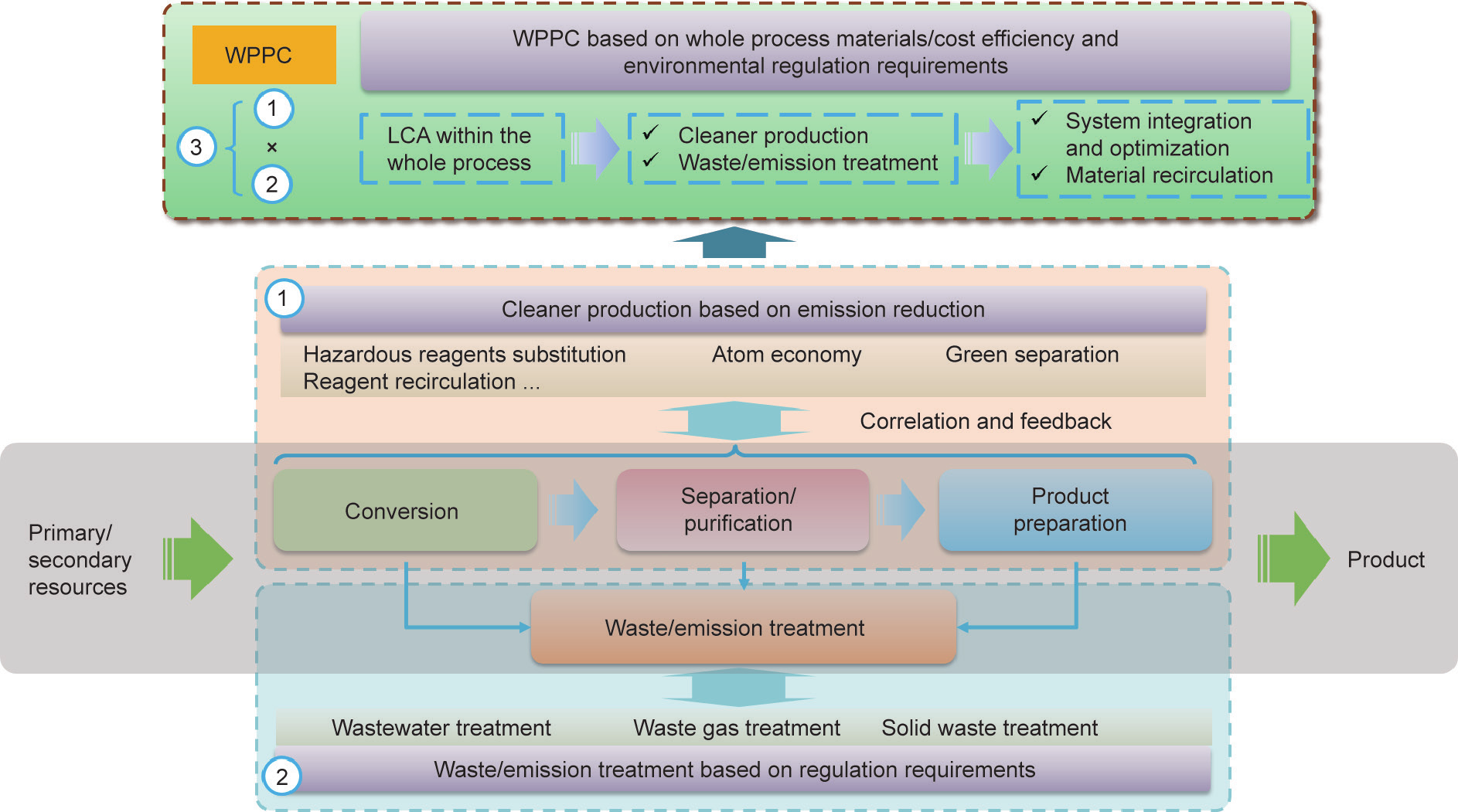

从原材料到产品或中间体的过程通常包括转化、分离/纯化和产品制备,而废物处理通常作为一个单独的阶段,并未包括在生产过程中。由此,本策略整合了废物处理,并提出了全过程的概念,考虑了材料效率、成本效率和整个过程的环境影响。全过程污染控制(WPPC)定义为:基于生产过程可能产生的特征污染物生命周期分析,从原料、生产过程和过程“三废”等入手,以综合成本最小化为目标,通过毒性原料和(或)介质替代、原子经济性反应、高效分离、废物资源化、污染物无害化、水分质分级利用等技术方法的综合集成,实现污染物稳定达到国家/行业/地方排放标准 (图1)。

《图1》

图1. WPPC的内涵。

WPPC包括以下几个步骤:

(1)系统了解潜在污染物的分布和理化性质,包括它们的转化路径、反应机理、毒性等进行整个过程的物质和能量流的调查分析,了解优化中的关键步骤。

(2)逐步进行工艺强化和技术创新,实现元素的高效利用,减少污染物排放。

(3)系统集成和优化成本评估,确定优化程序,在满足最新污染物排放标准的前提下实现综合成本最小化。

在WPPC中,根据不同的处理方案对元素或化合物的足迹进行监视和评估,从原料开始,以相应的产品结束。如图1所示,WPPC优化的应用或效果,需要从材料和能量流包括废物处理等不同步骤的积极反馈来进行。这涉及确定一个低成本、环境影响小的最佳过程,特别是当新环境法规实施时。整个过程的综合成本包括运营成本和废物处理成本,也可以扩展到包括与法规相关的潜在环境影响成本。

在WPPC优化中,针对生产过程的生命周期评价(LCA)对于实现有效的过程优化至关重要。LCA过程采用与从摇篮到坟墓的分析原则[25,27],其输入和输出必须预先定义。相应的物料和能量流动直接关系到单个步骤和全过程的优化。LCA的应用有助于优化过程某一步的有效性和潜在的环境影响。结合材料和能源流动信息,可以确定材料成本、能源成本和环境影响成本,为进一步的WPPC评价提供依据。

如表1和图2所示,WPPC采用清洁生产和废物末端处理原则以优化整个生产过程。因此,这种优化方式可以提高整个过程中原材料/成本/环境的效率。

《表1 》

表1 WPPC与传统控污方法的区别

《图2》

图2. 清洁生产与WPPC的对比。

《2.2. 评估方法》

2.2. 评估方法

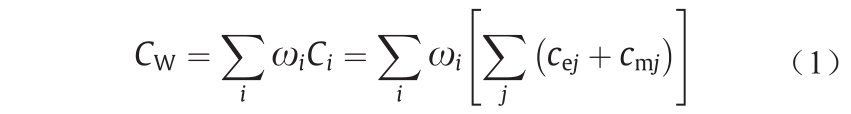

为评价上述两种方式的过程优化效果,定义了两个参数:运营成本和潜在的环境影响。APT生产的运营成本包括废弃物处理,而投资成本(如土地、设施、维修等因素)则不予考虑。图3给出了评估运营成本的原则。执行这些原则的主要困难包括确定适当的参数和相互关系,以提供定量评价。评价过程如下:

《图3》

图3. 全过程成本评估各项指标和重要组成部分图解。

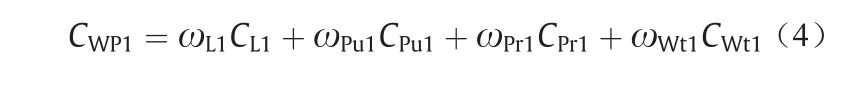

式中,ωi 是整个过程中单个步骤的相关因子;Ci 是特定步骤的成本或标准化成本;Cej 和Cmj 分别是特定步骤j(转化、分离/净化、产品制备和废物处理)中与能耗相关以及与物料消耗相关的成本。

在图3中,蓝色虚线箭头表示不同过程之间可能存在的能量或物质交换。在工艺过程中对物料进行再循环,可以在特定的步骤中显著降低能源和物料成本,从而进一步提高工艺的效率。

2.2.1. 各部分的成本效益

如图3所示,从原料到产品/中间产品的整个过程可以分为4个步骤:转化、分离/纯化、产品制备和废物处理。通过呈现每个步骤中的能量和物料分布/流程,可以得出各流程的每个步骤的消耗细节。综合成本由式(1)确定。在转化过程中,从相应的矿物/废料中提取出目标金属,这个过程可能包括几个基于过程设计的操作步骤。在分离/纯化过程中,杂质从目标材料中除去。如果采用湿法冶金浸出法对原料进行处理,可以采用溶剂萃取法或离子交换法。采用冶炼原料的应采用高温精炼或电化学精炼进行纯化。纯化后,产品的制备方法根据产品的形态而异。为了降低当前初级金属生产对环境的影响,需要特别注意废物处理步骤。在这一步骤中,根据法规和管理效率的不同,即使在同一领域,成本也会有很大的波动。浸出/冶炼等特定工序的成本指标——CE ,可以通过汇总本节所有工序的成本(包括物料和能源)来计算。成本指标的差异为评价某一特定步骤的工艺优化提供了指导意义,其值的降低表明物料和能源得到了进一步有效利用。

2.2.2. 相关系数的确定

式(2)中所示的相关系数表明了不同子步骤在某一特定步骤或整个过程中的相对重要性。根据现有的实验数据,某一单元的相关系数并不容易确定。为了简化过程,通常认为每一单元的ωi 是同等重要的。每一步的ω i 都是根据以下原则确定的:

(1)如果存在物料和(或)能量的再循环,ωi 小于1,通过对特定步骤的再循环来计算。

(2)如果通过考虑整个过程的输入和输出,确认整个过程存在物料或能量再循环,则相关系数就会减小。

式中,ŋi 为某一特定步骤中能量/物料的再循环比例。

2.2.3. 潜在的环境影响

初级金属生产过程通常为冶金/化学工艺过程,环境风险通常来自固体废物、废液和废气的排放,它不仅取决于危险组分的浓度,还取决于污染物的流量。为了评估不同技术(即P1、P2和P3)APT生产过程中潜在的环境影响,可以将环境影响指标定义如下:

式中, PEIi 是整个过程中单一步骤的环境影响指标;k表示固体废物、废液和废气;xk 和mk 分别是废物流中污染物的浓度和量。

通过PEIW ,可以了解工艺中有害元素的最终去向以及对环境的影响。废物通常需要特定处理或由认证公司进行填埋。

《3. 案例研究》

3. 案例研究

为评价WPPC方法的适用性,采用WPPC评价方法对钨矿物制取APT不同工艺的生产效果进行了分析。考虑到WPPC的概念,工艺优化必须优化整个生产过程的物质流和能量流,即从矿物到APT。随着环境法规的日益严格,减少废物的产生是非常必要,而WPPC对于流程优化是非常重要的。如果一个优化过程满足了WPPC的概念,并使用了WPPC评价方法,则该优化过程可以称为WPPC过程。

本研究考虑了3种工艺类型进行评价:P1,是优化前的传统工艺(焙烧-溶剂萃取工艺);P2,是利用清洁生产原理(压力浸出和离子交换工艺)进行优化的工艺;P3,是使用WPPC策略(压力浸出和物料再循环工艺)优化的工艺。在分析过程中,综合成本是通过对江西某电厂APT生产的实验研究得出的(计算原始数据见补充资料中的Table S4)。该厂最近开发了一种结合WPPC策略的新技术,在APT生产过程中考虑NH3 的回收利用,以最大限度地减少废水排放,降低了NH3 的消耗[30]。

采用的WPPC主要有以下程序:

(1)加压浸出优化焙烧步骤,同时修改实验条件以确保废物的可重用性。

(2)离子交换取代溶剂萃取,同时修改实验条件以确保废物的可重用性。

(3)尽可能多地将废弃物重复使用或再循环。

《3.1. 主要污染物的识别》

3.1. 主要污染物的识别

如上所述,在WPPC工艺优化策略实施过程中,跟踪污染物的物质流动是非常重要的。如补充资料中的Table S5所示,具体分析了传统工艺过程中矿物、残渣和废水的组成。结果表明,铬(Cr)、铜(Cu)、锌(Zn)、汞(Hg)、镍(Ni)、As、Pb等重金属污染物可能存在于矿石中,并在浸出后富集于残渣中。NH3 -N是废水中的主要污染物,这可能与重金属有关。

图4描述了上述3种APT生产工艺。P2按照清洁生产的原则进行优化,与P1相比,采用新的技术重点提高了钨的产率,但并没有考虑有害废物的处理。应当指出,新技术的应用不可避免地增加了对这一过程的投资,因此,这种方式有时必定以新的环境法规的实施作为驱动力。P3是基于WPPC策略、对整个流程的优化。这种优化不仅考虑了新环境法规的要求,还考虑了包括废物处理在内的整个过程的成本最小化。如补充资料中的Table S3所示,固体废弃物中主要有害元素为As、Ni、Zn等重金属;废水中的主要污染物是重金属和NH3 -N。

《图4》

图4. 不同APT生产工艺技术的对比。

《3.2. 逐步优化 APT 生产》

3.2. 逐步优化 APT 生产

将APT 生产分4步,即浸出/萃取、纯化、产品制备和废物处理,如图4、补充资料中的Fig. S1所示。APT生产的加工成本来自中国江西省内3条相同的实施流程优化的钨生产线,并在新流程稳定运行至少6个月(本研究使用平均一个月的运营数据)后获得成本细节。

如图5所示,不考虑矿物质消耗的减少,每个提取步骤的成本遵循了P3≈ P2> P1的顺序[图5(a)],但采用加压浸出技术,能耗和化学试剂消耗都会增加。在纯化步骤中,溶剂萃取已经是一项成熟的技术,并且自20世纪40年代以来一直用于中国的APT生产[31]。溶剂萃取处理之前,溶液需要通过诸如硅(Si)和As的杂质沉淀进行纯化。溶剂萃取的主要优点是运行成本较低,操作成熟。然而,需要进一步处理剩余溶液来减少对环境的影响,这是近年来的一个重大问题。因此开发了离子交换技术以提高钨回收率并尽可能减少废水排放。该原理涉及添加阴/阳离子交换树脂,从粗制Na2 WO4 溶液中分离钨,使得Na+ 或 被树脂吸附/交换。由于能源和化学试剂消耗相对较高,离子交换步骤的成本大于P1中的传统溶剂萃取技术[图5(b)]。对P3而言,尽管P3中纯化步骤的成本高于P1,但是与P2相比,从废物处理阶段开始的物质再循环(依据全过程策略)的成本显著降低。关于产品制备步骤[图5 (c)],P1的成本高于P2和P3。值得注意的是,P1需要额外的结晶和分离(见补充资料中的Fig. S1)。通过分析不包括废物处理在内的3个步骤的总成本(可称为运营成本),运营成本的排序为P2> P3> P1[图5(d)]。结果表明,如果不将废弃处理纳入优化aPt生产的全过程中,尽管P2中钨的萃取选择性显著提高,但其运营成本却是最高的。基于使用P1和P2的不同公司的现场调查,我们确定即使P2具有高钨回收选择性,但其运营成本的增加是P1未被完全取代的主要原因。

被树脂吸附/交换。由于能源和化学试剂消耗相对较高,离子交换步骤的成本大于P1中的传统溶剂萃取技术[图5(b)]。对P3而言,尽管P3中纯化步骤的成本高于P1,但是与P2相比,从废物处理阶段开始的物质再循环(依据全过程策略)的成本显著降低。关于产品制备步骤[图5 (c)],P1的成本高于P2和P3。值得注意的是,P1需要额外的结晶和分离(见补充资料中的Fig. S1)。通过分析不包括废物处理在内的3个步骤的总成本(可称为运营成本),运营成本的排序为P2> P3> P1[图5(d)]。结果表明,如果不将废弃处理纳入优化aPt生产的全过程中,尽管P2中钨的萃取选择性显著提高,但其运营成本却是最高的。基于使用P1和P2的不同公司的现场调查,我们确定即使P2具有高钨回收选择性,但其运营成本的增加是P1未被完全取代的主要原因。

《图5》

图5. 不同过程各个环节的成本细节。(a)浸出/萃取步骤;(b)纯化步骤;(c)产品制备步骤;(d)不考虑减少矿物消耗的运营成本。

《3.3. 不同流程的成本效益》

3.3. 不同流程的成本效益

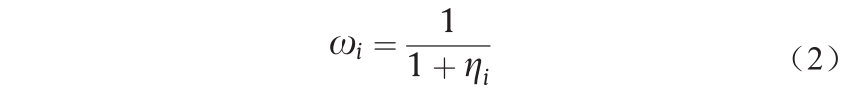

为了评估不同过程的成本效益,根据公式(1)计算CW 。对于P1,CW 如下式确定:

由于没有考虑材料再循环/再利用,浸出步骤的再循环比为零,而在溶剂再生和水再循环的纯化步骤中再循环比为0.35。 在这种情况下  = 0 和

= 0 和 = 0.35。因此,可以计算每个步骤的相关因子和成本效益。

= 0.35。因此,可以计算每个步骤的相关因子和成本效益。

式中,由于浸出介质的再生,  = 0.13,如表2所示。

= 0.13,如表2所示。

《表2》

表2 不同aPt生产过程中的再循环率和相关因子

由于根据具体成本计算不同材料的单个再循环比率较复杂,并且在实际中不适用,表2中给出的值是相应材料的平均再循环比率,为了简便起见,认为它们的成本是相同的。

图6比较了不同工艺的成本,特别是单个步骤的成本比例。对于P2,因为压力浸出和离子交换都会增加能量和化学品消耗,成本仍然较高,却低于P1。由于材料再循环在成本效益分析过程中得到了整合,因此它更适合反映过程的优势,而不是图5所示的详细成本。这就是P1在过去被广泛使用并且仍然存在的原因,特别是在环境法规没有特别严格实施的地方。APT生产的主要环境影响包括废气(包括氨和NOx )、废水(包括氨、 、酸和重金属离子)和固体废物 [包括

、酸和重金属离子)和固体废物 [包括 、

、 等化合物]。此外,如果将P1用于APT生产,则在溶剂萃取步骤中会产生大量高COD的废水。在P3中,根据全过程原则,废物处理步骤列入优化了的APT生产过程中,可以清楚地观察到较大的改善,尤其是在比较纯化步骤和废物处理步骤的成本时。废物处理成本的降低也表明,如果将WPPC应用于工艺优化,环境影响可能会降低。

等化合物]。此外,如果将P1用于APT生产,则在溶剂萃取步骤中会产生大量高COD的废水。在P3中,根据全过程原则,废物处理步骤列入优化了的APT生产过程中,可以清楚地观察到较大的改善,尤其是在比较纯化步骤和废物处理步骤的成本时。废物处理成本的降低也表明,如果将WPPC应用于工艺优化,环境影响可能会降低。

《图6》

图6. 成本效益因子比较。(a)P1、(b)P2和(c)P3中不同环节的成本占比;(d)成本效益详情。

图6(d)显示了不同步骤的成本效益分解。显然,只引进清洁生产技术不能显著降低Cwp 。通过整合WPPC的概念,系统地跟踪污染物的物质流动并增加流程内的流通性,整个过程成本可以显著降低。

为了定量评估APT生产过程中不同工艺的全过程环境影响,计算了环境影响指标并与传统的盐焙烧-溶剂萃取工艺进行了比较。根据公式(3),使用以下指标评估不同工艺的环境影响:

如图7所示,在APT生产中利用离子交换技术取代盐焙烧-溶剂萃取工艺,环境风险指标略有下降。P2与P1相比,尽管废气显著减少,但在树脂/膜再生过程中仍然产生大量废水。在P3的情况下,WPPC原则被引入到工艺优化,环境风险指标大幅下降(图7),表明在整个过程中物质和能量流的循环和优化是非常重要的。环境风险与废物处理的成本效益一致,关键在于确定特定工艺过程中废物产生量。在WPPC优化中,为了实现整个过程成本的降低,通过减少环境影响和降低运营成本进行综合考虑是至关重要的。图6和图7表明,WPPC是典型湿法冶金工艺过程优化的有效方法,本研究中开发的模型可用于评估工艺的有效性。

《图7》

图7. 不同APT生产工艺的全过程环境影响指标。

《3.4. 讨论》

3.4. 讨论

鉴于目前初级金属生产中普遍采用的技术,由于矿物中稀有金属的浓度通常很低,污染物(废气、废水和固体废物)的产生是不可避免的。在工艺优化过程中,为了提高物料利用率和产品回收率,提出了清洁生产。但是,这种策略只关注于生产阶段,如图2所示。在APT生产中,虽然W回收率显著提高,但清洁生产对整个过程成本的影响不大。当采用WPPC作为工艺优化策略时,可促进污染物及相关物质的再循环,因此,整个过程的成本CP 大大降低。很明显,当废物处理被视为生产的一个步骤时(“整个过程”代表APT生产加上废物处理),可以促进过程优化,使其更加切实可行。在这种情况下,与实施清洁生产相比,通过WPPC更容易确保工业的可持续性。

在生产、储存和运输过程中可能产生废弃化学品,这对环境造成了严重的危害。在天然矿物中发现的稀有金属通常与重金属或放射性金属有关,如稀土矿物中的钍(Th)和钨矿物中的As,在目标金属被提取后,Th和As 被浓缩在废材料中,这些有害物质可以通过风或地下水长距离迁移。危险物质的城市间迁移也被多次报道,特别是在有危险物质的区域[32,33]。正如近年来所强调的那样,这些环境问题可能导致健康问题[34]。因此,在减少初级金属生产所带来的危害的同时开发一种方法以确保相关工业的可持续性非常重要。清洁生产方法通过优化典型金属的生产过程解决了这些问题。这些方法所涉及的原理包括绿色化学、闭环技术和原子经济性等已被广泛接受,甚至应用于有机材料的生产。然而,将这些方法结合到矿物加工或中间金属产品的生产中遇到了很大的困难。在目前的技术情况下,不可能从矿物中提取所有的元素用于生产额外的相关材料。随着中国新的环境法规的实施,废物尤其是废水需要适当的处理。优化金属生产工艺的主要挑战与以下3个驱动力有关:

(1)产业驱动力。对于一个公司来说,在生产线上投资新设备或新技术往往是困难的。尽管这项技术可能是创新的,但必须考虑潜在的利润损失风险。

(2)来自公众的驱动力。流程优化可能有时是受到新颁布的法规的推动,新法规一般要求减少废物排放水平或限制填埋固废。公众意识也为工艺优化提供了重要的驱动力,从而减少了生产关键金属的工厂周围的环境影响。

(3)技术进步的驱动力。如前所述,离子交换技术与溶剂萃取工艺相比,可以显著提高钨的萃取选择性。清洁生产也为工艺优化提供了重要原则;一些研究人员也提出了充分利用钨矿物的方法。然而,这些建议仍处于探索阶段。工业应用与清洁的关键金属生产技术很难结合起来。

因此,我们提出了一种流程优化方法,其中包括增加这些驱动力,以解决上述挑战。

《4. 结论》

4. 结论

本研究对WPPC方法进行了系统的论证和研究,提出了WPPC的概念和内涵。为了体现WPPC优化策略的有效性,综合考虑了整个流程矿物/原材料中不同元素在相关技术/设备的利用率、物质和能量流动以及基于监管要求的废物处理技术/成本等因素,进行了成本和环境影响定量评价。探讨了钨矿物生产aPt不同工艺的效果。结果表明,单纯采用清洁生产技术不能显著降低成本。WPPC策略通过跟踪污染物的物质流动,提高污染物在整个过程中的循环能力;通过WPPC,可以显著降低全过程的成本效益因子CWP 和环境影响指标PEI。研究表明,考虑到技术创新、经济可行性和环境影响以及法规要求,WPPC策略在优化金属生产工艺方面比清洁生产更为有效。

《致谢》

致谢

作者感谢国家重点研发计划(2017YfB0403300、2017YfB043305)、 国 家 自 然 科 学 基 金(51425405、51425405)、国家科技支撑计划(2015BaB02B05)以及中国科学院青年创新促进会(2014037)的资助。孙峙研究员感谢国家“青年千人计划”的经费支持。作者感谢杨建新研究员提供的建设性建议。

《Compliance with ethics guidelines》

Compliance with ethics guidelines

Hongbin cao, He Zhao, Di Zhang, chenming liu, Xiao lin, Yuping li, Pengge ning, Yi Zhang, and Zhi Sun declare that they have no conflict of interest or financial conflicts to disclose.

《Appendix A. Supplementary data》

Appendix A. Supplementary data

Supplementary data to this article can be found online at https://doi.org/10.1016/j.eng.2019.01.010.

京公网安备 11010502051620号

京公网安备 11010502051620号