《1. 引言》

1. 引言

近年来,人们对微制造技术的需求不断增加,以此来满足不同行业的发展需求,这些行业包括电子学、医学、汽车、生物技术、能源、通信和光学[1]。许多产品和部件,包括微制动器、微机械装置、传感器和探针、微流控元件、医用植入设备、微转换器、光学器件、存储芯片、微电机、磁性硬盘磁头、计算机处理器、喷墨打印头、引脚、电子连接器、微型燃料电池,以及最重要的微机电系统(MEMS)设备,都是通过微加工技术制造的。微观尺度制造过程通常可分为基于MEMS的(或基于光刻的)和基于非MEMS的(或非光刻的)过程。金属材料在微部件中的应用取得了显著的进展,很大程度上是由于它们在力学性能和电气性能方面的适用性(即强度、延展性、电导率等)[2]。微制造中的金属的加工处理通常通过基于非光刻的技术来实现,如机械加工、成形和接合[3]。传统的微制造方法具有以下一个或多个限制:难以制造形状复杂的原件、材料限制、工具相关问题、无法执行真实的三维(3D)制造等。

增材制造(AM)技术在过去20年中的发展为金属制造开辟了新的领域,因为AM能够制造出任何形状复杂的元件[4,5]。AM将粉末或线材原料以一种逐层的方式整合成最终产品。AM流程首先对所需部件进行3D建模,然后将其切片成不同的二维(2D)层。随后沉积原料,并利用一种能源选择性地增加每一层[6]。AM技术通常可分为七大类:材料挤压、光聚合、材料喷射、黏结剂喷射、层压、定向能量沉积(DED)和粉床熔融(PBF)[7]。材料挤压、光聚合、材料喷射一般应用于非金属材料;层压可以加工金属,其基础是对金属片进行精密切片,然后再用键合、焊接或超声波加固进行堆垛[8];然而,黏结剂喷射、DED和PBF被认为是处理金属最合适的工艺[6,7,9]。黏结剂喷射的作用是在金属粉末上沉积黏结剂,然后固化成“绿色”部分[10]。最后一部分是通过用另一种材料或同一种金属的纳米粒子的可选渗透剂烧结绿色部分实现的。强制热处理和高孔隙率是黏结剂喷射工艺的常见限制,因为它们阻碍了其在微观尺度上的应用能力[11]。DED也被称为激光熔覆、激光金属沉积(LMD)及激光工程化净成形技术(LENS),它是另一种用于制造金属部件的重要AM工艺[12]。在DED中,原料被直接沉积到熔池中,熔池是由集中的能源制造的。原料可以是粉末或线材,其中供给粉末的DED通常具有比供给线材的DED更高的分辨率[7]。由于DED只产生近净成形,因此需要进一步的处理。PBF通常用于制造需要良好表面光洁度的小部件,因为PBF比DED显示出更好的分辨率[4]。PBF通常具有较小的熔体池和层厚度,因此能制造出更好的分辨率和表面光洁度。PBF工艺涉及利用能源对一层粉末进行选择性熔化或烧结。电子束和激光束是用于PBF过程的两种主要能源,即依次为电子束熔化(EBM)和选择性激光熔化(SLM)/选择性激光烧结(SLS)。此外,SLM能够生产具有与传统制造工艺相似的力学性能的部件[13]。

尽管金属AM已经在生物医学和航空航天领域的各种应用中商业化(其中也包括航空航天部件的生产和维修[5]),但是AM的应用被限制在大尺度和中尺度的制备。应用于微米级制造的AM技术是近期开发的,用于在包括陶瓷、聚合物和金属在内的各种材料上生产3D微特征[14]。下面一节将重点介绍以往制造金属微部件的AM方法。

《2. 微型金属 AM》

2. 微型金属 AM

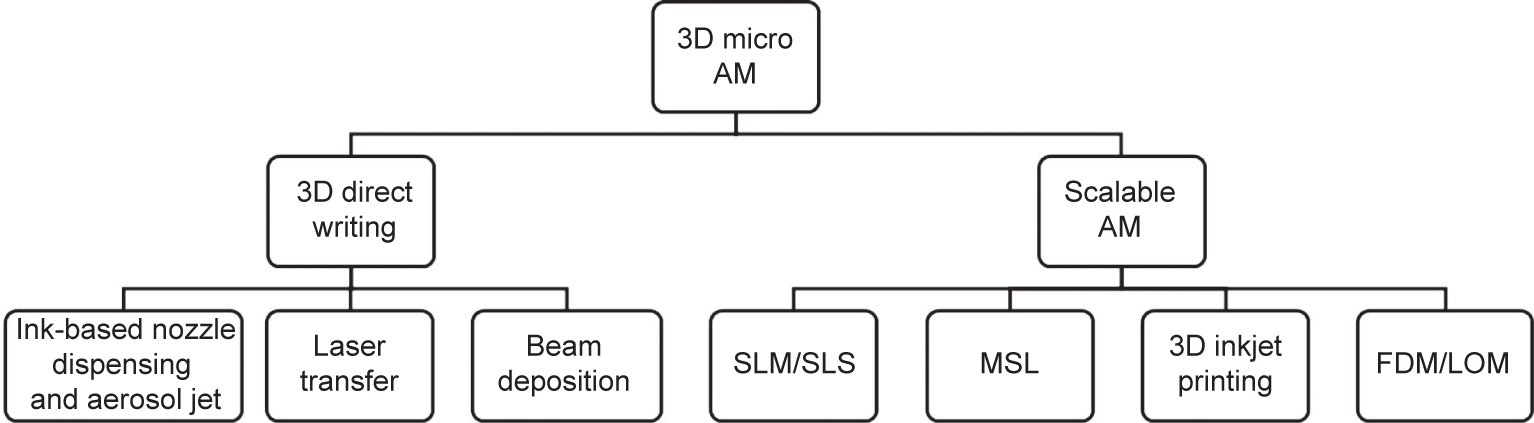

近几年来,微观尺度和纳米尺度的AM引起了人们的关注,从相应技术的综述论文[14–16]的出现就可以看出。Engstrom等[15]发表了关于纳米增材制造(ANM)技术的综述文章,该技术使用各种材料(包括金属、聚合物和有机分子)生产分辨率低于100 nm的最终部件。Hirt等[16]的研究专注于金属的微AM技术,分为金属转移技术和原位合成技术。他们定义了微AM技术的基准特征大小为10 μm。Vaezi等[14]将3D微AM技术分为两个主要类别,即3D直接写入和可缩放AM,如图1所示,3D直接写入包括基于油墨的喷嘴分配和气溶胶喷射技术、激光传输技术以及光束沉积方法,如激光化学气相沉积(LCVD)、聚焦离子束(FIB)写入和电子束(EB)写入。尽管直接写入过程典型地具有适合于纳米级制造的高分辨率,但是处理过程极其复杂和缓慢[15,16]。在可伸缩AM技术范畴内,尽管受到材料选择的限制 , 微型立体印刷术(MSL)因其高分辨率和可重复性而一直被视为最成功的微AM技术[17]。熔融沉积建模(FDM)和目标分层制造(LOM)技术在金属加工方面存在困难,此外它们在获得较高的特征分辨率方面也存在局限性。虽然金属油墨已被用于喷墨打印[18],这种方法仍然严格限制于非金属。3D打印(3DP)/黏结剂喷射打印(BJP)在多材料打印和冷加工方面有着很好的应用前景,但印刷部件的孔隙率通常很高[19]。

《图1》

图1. 用于微观尺度制造的AM技术的主要分类。MSL:微型立体印刷术;FDM:熔融沉积建模;LOM:目标分层制造。经Springer-Verlag London,©2012许可摘自参考文献[14]。

由于有能力制造真正的高分辨率3D微部件,对于没有任何树脂(如在MSL中)或黏合剂(如在3DP或BJP中)的金属加工,SLM和SLS(即采用激光的基于粉末层的逐层熔化或烧结)已经显示出潜力[14,20]。大量关于在宏观尺度加工中应用SLM和SLS的现有知识可用来将该技术缩小到微观尺度。本文专注于SLM和SLS进行微尺度特征的制作。SLM与SLS的区别在于熔化程度[6]。SLM可实现粉末的完全熔化,而SLS仅能达到粉末的烧结状态或部分熔化。除了粉末颗粒的全部或部分熔化外,SLM和SLS在工艺设置和机制方面没有差异。因此,为了比较工艺构件和工艺参数,本文认为SLM和SLS是一致的。文章后面部分对粉末重涂系统和混合处理的讨论也可用于其他PBF技术的小型化。

《3. 选择性激光熔炼》

3. 选择性激光熔炼

图2展示了SLM流程设置的示意图。在SLM和SLS中,首先在建筑基板上铺一层粉末。激光束根据所需的几何形状熔化或烧结粉末。然后再将下一层粉末覆盖在固化部分上,再进行激光熔化/烧结。由于激光源与粉末的相互作用时间短,SLM过程中的加热和冷却速率很高。由于所形成的熔体池几何形状显著地影响微观结构特征,所以加工零件的力学性能与常规工艺的力学性能不同[13]。关于SLM的工艺机制的详细报告见参考文献[6,7,21]。由于所涉及的复杂系统和机制,SLM部件的最终质量受到大量工艺参数的影响[22–29]。

《图2》

图2. SLM工艺示意图。

SLM工艺参数根据性质可大致分为粉末相关、激光相关和粉床相关变量,如图3所示。大多数粉末相关的工艺参数,如化学组成、颗粒的尺寸和形状以及表面形态,都是实际生产环境中的不变量[7]。与影响SLM过程的激光系统有关的参数包括激光类型[即连续波(CW)或脉冲]、激光功率和光斑大小。扫描参数(如扫描策略、图案间距和扫描速度)显著影响SLM建立的部件特性[30]。SLM工艺参数的第三种分类是粉床特性。在大多数粉床工艺中,粉末是通过耙式机构添加到建筑平台上的,这也被称为重涂。送粉系统的效率受多个参数的影响,包括重涂机的类型、重涂的送粉次数、每次送粉过程中回收的粉量以及至关重要的粉末性质。重涂层的厚度是控制部件性能的重要工艺参数之一。层厚、粒度分布(PSD)和激光参数影响激光与材料的相互作用,从而影响熔池的特性。

《图3》

图3. SLM工艺参数总结。

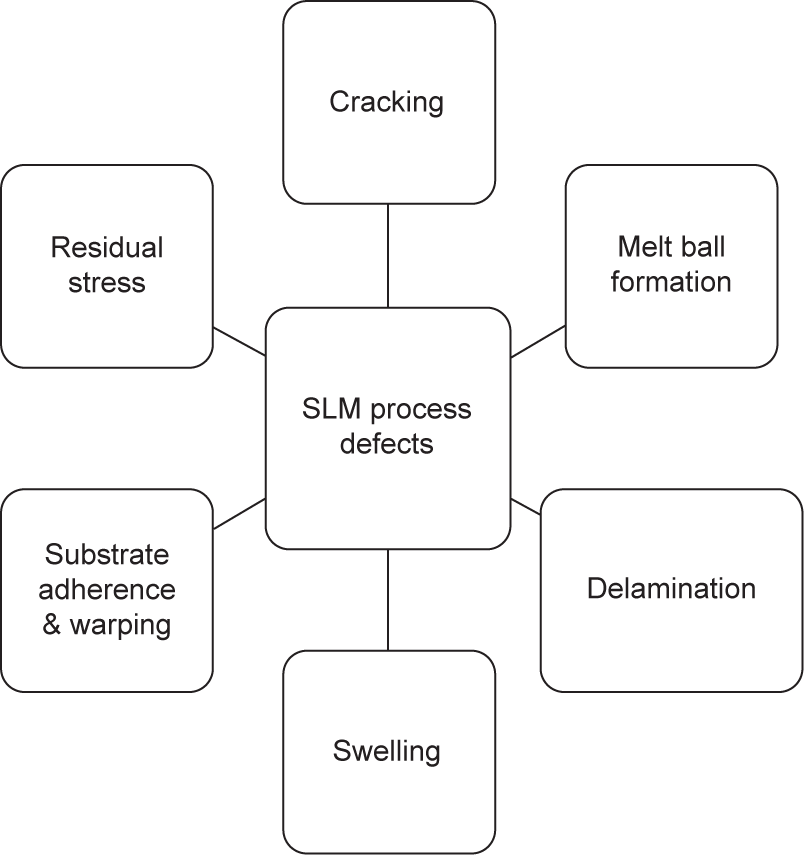

使用SLM制造的AM组件的特性通常根据应用程序的不同,通过多个过程结果进行评估。图4总结了SLM制件的一些重要特征。与任何常规工艺一样,为了评估最终制造部件的质量,从而评估SLM过程,对其特征分辨率、表面光洁度、力学性能和微观结构进行了表征。图5说明了在SLM中可能会发生的缺陷。缺陷的形成本质上取决于工艺变量,为了制造无缺陷部件,需要对其进行优化。关于AM过程中的缺陷的详细报告可在其他文章中获得[7]。

《图4》

图4. SLM工艺输出特性概要。

《图5》

图5. 典型的SLM工艺缺陷。

《4. 微观选择性激光熔化》

4. 微观选择性激光熔化

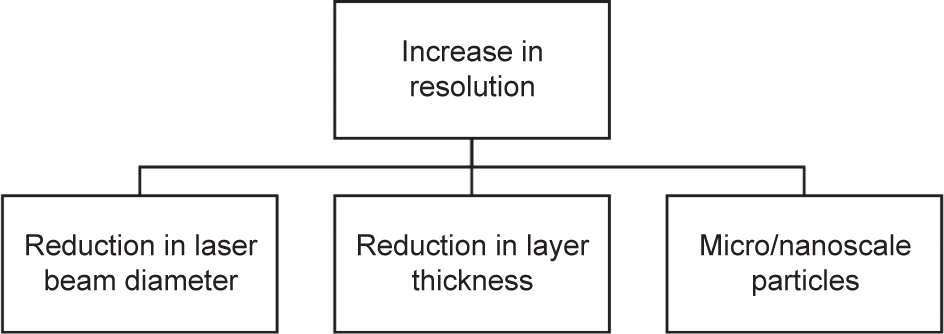

商用SLM系统通常采用粒径为20~50 µm的粉末颗粒,涂层厚度为20~100 µm。为了使传统SLM的应用更加精确,提高特征分辨率,作者主要从三个方面开展研究:激光束直径、涂层厚度和颗粒大小(如图6所示)。Fischer等[31]将微观SLM的范围定义如下:激光束直径小于40 µm,涂层厚度小于10 µm,颗粒尺寸小于10 µm。

《图6》

图6. 微观SLM的特征要求。

《4.1. 现有技术水平》

4.1. 现有技术水平

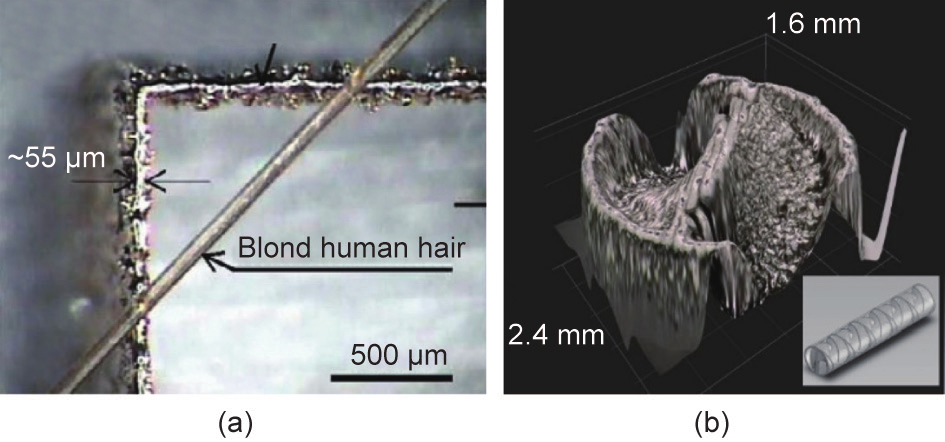

十余年前,一家名为“Mittelsachsen”的激光研究所[32]使用Q调掺钕杂钇铝石榴石(Nd:YAG)激光(0.5~2 kW)制造了首个微观SLS系统,即激光微烧结。该系统涉及一项特殊的耙动步骤,首先施加一层厚粉末,再从相反的方向不断剪切以得到薄层。为了确保涂层厚度的精度达到亚微米级,撒粉器和建模平台的分辨率达到0.1 µm。通过这种方法制造的微部件结构分辨率小于30 µm,纵横比大于10,表面粗糙度为5 µm。如图7所示,研究测试了钨(W)、铝(Al)、铜(Cu)、银(Ag)等多种金属[20,33,34]。图7(a)[33]展示了此设备用300 nm钨粉得到的初始特征之一。虽然粉末在10–3 Pa的真空条件下耙动更好,但是耙动后的粉床密度(powder-bed density,PBD)仍在15%左右。钨铜粉末混合物烧结后可得到90%的最大部件密度。

《图7》

图7. 激光微烧结制造微观特征。(a)由钨粉(300 nm)制成的烧结实验结构;(b)三个嵌套的空心球;(c)同心环;(d)多种材料(Cu和Ag)的激光烧结。(a)和(b)经Emerald Group Publishing Limited, © 2007许可摘自参考文献[33];(b)经WILEY-VCH Verlag GmbH & Co. KGaA, © 2007许可摘自参考文献[20];(c)经Emerald Group Publishing Limited, © 2005许可摘自参考文献[34]。

该研究团队还开发了一款改进后的系统,配备两个横截面呈圆形的耙子,用于铺开粉末[20,35]。图7(b)~(d)[20,33,34]展示了用改进设备制造的不同的特征形状。两款设备的不同之处在于粉末重涂机制,新款的耙子在粉末储存器和建模平台之间以圆周运动穿行。具有锋利边缘的金属圆柱体用作耙刀。配备两个耙子的设计能够利用多种材料制造部件,或使部件的晶粒尺寸随部件厚度梯度变化,如图7(d)所示。除耙动之外,重涂系统还可通过压力手动压实粉末。这种独特装置能够通过激光微烧结生产各种金属的微部件,包括钨、铝、铜、银、316L、钼(Mo)、钛(Ti)和80Ni20Cr。不断改进工艺特性之后,金属的激光微烧结的最小分辨率为15 µm,表面粗糙度为1.5 µm。据报道,氧化陶瓷和合金的最大部件密度可达98%和95%[36]。

2013年,Gieseke等[37,38]开 发 出 一 款 微 观SLM系统,用于生产美国钢铁协会(AISI)的316L空心微针,其最小壁厚为50 µm。为了呈现精细特征,激光光斑直径缩小至19.4 µm。为了生产内径为160 µm、层厚为20 µm的针,研究人员采用了粒径为5~25 µm的粉末。尽管光斑和粉末的尺寸都十分精细,但是生产的部件表面粗糙度仍然不佳(Ra ≈ 8 µm)。细粉的团聚会造成粉末扩散不均匀,这一原因可以解释光洁度不佳的结果。由于高能量输入,墙上明显出现粉末黏附现象。虽然部分支柱失效,但也产生了更复杂的螺旋形状,其最小支柱直径为60 µm[38]。随后Gieseke的研究团队[39]使用形状记忆合金(Ni-Ti)制造部件,如图8(a)所示,在较低的激光功率和较高的扫描速度下分辨率为50 µm。Yadroitsev和Bertrand [40]使用PM 100商业系统来制造由不锈钢(SS)904L制成的微流体系统,如图8(b)所示,光斑直径和层厚分别为70 µm和5 µm。他们还制造了100~150 µm的正常运行部件,其中结构原件为20 µm。值得注意的是,此处的光斑直径仍然很大,表面粗糙度很差。

《图8》

图8. 使用微观SLM制造的部件。(a) Ni-Ti微执行器;(b)SS 904L微流体系统俯视图,小图为其内部结构。(a)经Elsevier B.V., © 2010 许可摘自参考文献[39];(b)经DAAAM International, © 2010许可摘自参考文献[40]。

2014年,Fischer等[31]使用EOSINT µ60系统研究微观SLM的工艺参数。最小粗糙度和最大特征分辨率分别达到7.3 µm和57 µm。立方结构的SLM的最大相对密度可达99.32%。尽管所使用的粉末相对较细,粒径为3.5 µm,但是取得的分辨率无法满足微部件的尺寸规格。Abele和Kniepkamp [41]使用轮廓扫描策略进一步改善了由微观SLM制造的部件的表面质量,沿壁构建方向上的最小表面粗糙度达1.69 µm。Kniepkamp等[42]还使用参数优化来制造微观SLM部件,顶部表面粗糙度小于1 µm。最近,Robert和Tien [43]使用微观SLS制造SS微电极阵列,其垂直和横向分辨率分别为5 µm和30 µm。

微观AM的最新研究成果来自得克萨斯大学奥斯汀分校[44,45],其微观SLS系统由一个超快激光器、一个基于微镜的光学系统、基板加热和一个精确的重涂系统组成,特征分辨率可达1 µm。他们对典型SLS系统做出三项重要修改:

• 采用全新的涂布机设计,结合精密的刀片和滚轮。滚轮装有线性音圈致动器,以提供极低幅度的高频振动。这一全新设置能利用振动压实粉末,得到几微米的薄层。

• SLM机器中常用的检流镜在本装置中替换为数字微镜器件(DMD),以提高系统吞吐量。

• 装置中添加了额外的聚焦光学器件以实现1 µm的光斑。此外,装置还采用一款线性致动系统,将粉床分辨率提高至几十纳米。

虽然研究者在SLS系统中加入振动滚轮作为粉末涂布机[45],但是粉末颗粒团聚现象仍然存在。研究者对微观SLS系统进行了两项修改:①将干燥粉末替换为纳米墨水;②将颗粒分配机制由传统的刀片/滚轮改为槽模涂布或旋涂技术。在改进的装置中,微观SLS系统增加了灵活性好的槽模涂布机制。通过精确计量和可控分配,槽模涂布所沉积的涂层厚度在20~150 µm之间[44]。此外,系统配备了使用音圈致动器的精确的纳米定位台来保证精度。然而,该系统只适用于浆料或墨水,因为细小的干燥粉末会受到范德华力产生团聚[46]。

表1 [31,32,35,37,38,42,43]总结了使用微观SLM/SLS处理金属材料的研究工作。值得注意的是,CW激光和脉冲激光在微观SLM系统中均有应用,而在传统SLM系统中,CW激光的应用突出。Regenfuss等[33]起初在激光微烧结装置中使用Q调脉冲激光,其有效原因如下:①提高部件分辨率;②减少残余应力;③减少氧化效应,可能由于气体或等离子膨胀产生屏蔽效应;④消除低压下基底部件黏附性差和材料升华等问题,这些问题通常在使用CW激光烧结亚微米级粉末时产生;⑤适合处理电介质。脉冲激光和CW激光相比,激光强度更大,能够产生窄而深的切口、冷冻喷射和扁平凹坑。但是脉冲激光的熔池不稳定,会导致表面光洁度差、轨迹不规整和球化现象。Ke等[47]在激光微烧结平均粒径4 µm的 镍(Ni)粉末实验中对CW激光和脉冲激光模式进行比较。实验发现,CW激光的球化现象比脉冲激光更加明显;等离子体的平坦效应和快速冷却速率减少了后者的球化现象。而且,脉冲激光的润湿性更好。但是,脉冲激光产生的单条轨迹形成了波纹和沟槽,表面光洁度差。同样,Kniepkamp等[42]报道使用50 W光纤激光 的脉冲模式表面光洁度差,出现不连续轨迹。Fischer等[31]选取了大量的激光功率和脉冲重复率数据进行测试,但是发现脉冲激光不能产生没有缺陷的均匀单轨迹。除了金属,微观SLS中的脉冲波激光还用陶瓷进行了测试,结果发现有效[48]。对陶瓷而言,使用Q调脉冲激光得到的分辨率比CW激光的高,因为脉冲激光不会聚集热量。尽管激光微烧结装置配合Q调脉冲激光能够成功烧结某些金属和陶瓷材料,但是在微观SLM中运用脉冲激光仍然存在局限性,如表面光洁度、熔池稳定性和缺陷。这些局限和传统SLM中CW激光的广泛应用可以解释为何本领域内最新的研究结果都是使用CW激光进行的。

《表1》

表1 用于微观制造的SLM/SLS技术文献综述

NS: Not specified. D90 : the diameter of the particle that 90% of the particle distribution is below this value.

应该指出的是,人们对微观SLM的研究工作相当有限,这与人们对于传统宏观SLM领域的热衷不相符。对于传统SLM,文献中已广泛报道了各种工艺参数(如图3所示)对工艺特性的影响[13,23,25,27,49,50]。虽然微观SLM工艺参数预计会对工艺结果产生显著的影响,包括特征分辨率、缺陷、表面光洁度和微观结构,但是在文献中提到微观SLM参数研究的不多。Kniepkamp等[42]报道了在316L粉末的微观SLM过程中,随着激光功率的降低,某些部件特征的尺寸精度增加。Fischer等[31]在一系列扫描速度和激光功率下利用316L粉末的微观SLM研究了单轨和批量特征的形成,并确定了均匀轨道和密集立方体的制程窗口。Abele和Kniepkamp [41]研究了在316L粉末的微观SLM过程中,轮廓扫描策略、激光功率和扫描速度对垂直壁表面粗糙度和形貌的影响。在优化的曝光参数下,轮廓扫描降低了部件的垂直表面粗糙度。尽管做出了这些努力,但在以往对微观SLM/SLS的研究工作中,未对制造特征的力学性能、微观结构或残余应力分布进行报道。由于那些工作的重点主要是获取具有光滑表面的精细致密特征,因此仅报道了诸如特征分辨率、部件密度和表面光洁度等特征。通过传统SLM制造的大多数部件具有结构应用,其中力学性能和微观结构因素如晶粒形态和晶体结构是显著的。由于通过微观SLM制造的部件可能也对力学性能、残余应力和微观结构有要求,因此有必要理解该工艺的基本行为。

SLM中微观结构的形成受到许多机制的影响,包括热传递、材料的热物理性质和相变[51]。凝固形式和由此产生的微观结构由熔化槽的温度梯度(G)和液-固界面速度(即凝固速率,R)控制,这通过凝固图(G对应R的图像)表示[21]。凝固形式有等轴枝晶型、柱状枝晶型、胞状晶型和平面状晶型。已经发现在SLM中经常观测到的微观结构是柱状晶,因为AM工艺通常在相邻层的熔化过程中经历快速加热、凝固和再加热[7,11,21,51]。SLM中柱状晶的形成主要可归因于沿构建方向的温度梯度较大[11]。SLM中产生的微观结构主要受激光功率、扫描速度和扫描策略等工艺变量控制,虽然元素组成、构建方向、零件几何形状等因素也有影响[51]。尽管已有大量文献对传统SLM产生的微观结构进行了研究,但对微观SLM的研究还没有类似的报道。最近,人们尝试通过在诸如EBM和SLM的PBF过程中使用光束散焦来研究激光光斑直径(见4.2节)的影响。Al-Bermani [52]报道了在SS的EBM过程中,通过改变聚焦偏移使电子束散焦显著影响熔池形态。Phan等使用钴(Co)基合金EBM中窄聚焦束的类似方法,致使水平枝晶限制了典型柱状枝晶的生长。McLouth等[54]研究了IN718 SLM时激光光束的聚焦位移,发现由于更高的功率密度,光斑尺寸越小,产生的微观结构越精细,等轴结构越好。在我们最近对316L粉末单向形成的微观SLM研究中,由于我们研究的激光光斑尺寸精细,所观察到的“双峰”表面的熔池形态与宏观SLM中单向形成的熔池形态有较大差异[55]。上述关于散焦影响的研究表明激光光斑直径大小可能在微观SLM的工艺特性中具有重要的作用。由于微观SLM中光斑尺寸较小,层厚较小,粉体较细,预计其微观组织形成与传统SLM不同。此外,由于微观SLM具有细小的光斑尺寸,温度梯度和凝固速率预计会更大,这可能会导致更快的冷却速率,从而得到更精细的枝晶。然而,预测微观SLM的微观结构很难,因为它取决于许多涉及复杂机制的因素。通过许多研究,我们已经能够得知利用传统SLM方法制备的部件的力学性能,包括它的材料硬度、抗拉力和疲劳性能[11,25,50,56,57]。但是,文献中几乎没有研究过微观SLM部件的力学性能。力学性能通常受缺陷、微观结构、残余应力和随后热处理的影响[7]。

根据已发表的与SLM和PBF有关的综述,通常使用以下热处理后处理方法:应力消除、老化、固溶处理和热等静压(HIP)[7]。热处理的目的是为了减少或消除瑕疵,控制微观结构,改善性能,以及减轻残余应力[21,56,58]。HIP通常用来封闭内部孔隙和裂纹,重结晶将微观结构细化为等轴细晶粒,老化则控制沉淀形成[7,21]。由于SLM产生的微观结构不同于传统工艺形成的微观结构,因此热处理方法也不同[59–62]。如前所述,超细小的光斑尺寸可能会导致微观SLM与传统SLM形成不同的微观结构。通过适当的热处理,有望控制微观结构,同时改善力学性能。由于SLM部件的后期热处理取决于许多因素,包括初始微观结构、缺陷、残余应力、元素组成和期望的输出特性,所以为微观SLM预测合适的热处理具有挑战性。因此,未来对微观SLM热处理的研究将会非常有价值,因为它们将会为拓宽相关应用带来重大机遇。但是,首先有必要了解各种材料的微观SLM所产生的微观结构特征,如晶粒形态和相的形成,以确定最佳的后期热处理。

表2 [63–68] 在构建体积、可实现的层厚度、激光规格、激光光斑大小、重涂系统、加工材料等方面比较了用于微制造技术的商用AM系统的各种特性。第一个微观SLS商用系统是建立在一项基于激光微烧结技术[20,33]的专利之上的[69]。一家由3D-Micromac AG 和EOS GmbH 成立的名为3D MicroPrint GmbH的公司将微观SLS工艺商业化为“EOSINT μ60”,这家公司专门开发用于金属精密加工的微观SLS系统。从表2可以看出,现有的商用系统的激光光斑直径大于或等于20 µm。应该注意的是,为了制造精密的部件,今后我们必须尽可能减小激光光斑尺寸。由于SLM/SLS工艺以逐层的方式构建部件,因此有必使层厚度尽可能小,以降低特征分辨率。除EOSINT μ60之外,其他现有的微观SLS系统通常产生10~50 µm的层厚度,不能用于实现亚微米规模的微观特征。尽管人们致力于使用不同的重涂系统,商用体系依然都采用叶片或者滚轮系统,这和宏观SLM系统类似。减少层厚度的能力与所使用粉末的粒径相关联,传统的SLM/SLS通常使用直径为20~50 µm的粉末,而微SLS工艺则需要直径远小于10 µm的微粒。

《表2》

表2 用于微制造技术的商用AM系统标杆

最近,新加坡制造技术研究所(SIMTech)的研究者开发了一种内部微观SLM系统[图9(a)],具有精细的激光光斑尺寸和一种能够处理精细粉末的新型粉末重涂系统。使用SS 316L粉末(D50 ≈10 µm,其中D50 是微粒的直径,50%的微粒直径分布在该值以下)的初始实验结果证明开发的微观SLM系统能生产具有良好表面光洁度的微观特征。通过改变激光功率、扫描策略、扫描速度和孵化密度,对这个系统进行了各种实验验证。图9(b)显示了使用微观SLM系统制作的各种特征,其工艺参数如下:层厚度为10 µm,光斑直径为15 µm,激光功率为50 W,扫描速度为800~1400 mm·s−1 ,孵化间距为10 µm。目前,可以实现的最小特征尺寸为60 µm,最小表面粗糙度(Ra )为1.3 µm,而该系统能够处理亚微米和纳米级粉末以产生1 µm的层厚度。随着层厚和粉末粒度的进一步减小,使用该研发系统可以获得更精细的特征分辨率(< 15 µm)和小于1 µm的表面粗糙度。

《图9》

图9. (a)SIMTech开发的微观SLM系统;(b)使用微观SLM制作的各种特征;(c)特征顶面的扫描电子显微镜(SEM)图像。

从传统SLM按比例缩小到微观SLM需要考虑某些注意事项,可以分类为:①设备相关的;②工艺相关的和③后处理因素。大多数工艺机制和工艺参数的影响都可以在不同尺寸的SLM中得到。精细的光斑尺寸和微粒尺寸自然会减小层厚度和孵化间距,导致工艺周期时间的增加。Regenfuss等[35]的文章提到,当层厚度和粒度降低一个数量级时,激光微烧结打印相同组件的加工时间增加了12倍。在微观尺寸上应用精细光斑,功率密度将大大提高。因此,通过使用更小的激光功率和(或)更快的扫描,可以提高工艺产量。支撑结构设计是微观SLM的另一个关注点,因为移除结构很困难,可能会影响零件的尺寸。同样,在高深宽比薄壁的情况下,特别是当建筑支撑结构困难时,预热可能是一个问题。

与设备相关的缩放比例因素包括建筑平台、光学系统、粉末重涂、粉末处理和粉末回收。对于微观SLM系统,建筑平台的尺寸和整个设备的占地面积都较小。为了满足实现精细光斑尺寸的主要要求之一,必须对光学单元进行修改,这将在第4.2节中描述。微观SLM的另一个重要要求是得到更小的层厚,这可以通过用于粉末分配和建筑平台的精密驱动来实现。与按比例缩小尺寸有关的主要设备问题是需要使用亚微米级甚至纳米级的细粉。由于细小的纳米颗粒暴露在环境中会带来安全和健康危害,因此建议尽量减少人工处理这些粉末。对于任何SLM机器来说,为建筑室提供一个紧密的封闭空间是非常必要的。粉末粒度和重涂系统的影响将分别在第4.3和4.4节中讨论。后处理差异包括对AM部件上进行的表面处理和热处理。对薄的微部件进行热处理可能会导致零件变形。粉末黏附于墙体在SLM中是一种常见的现象,这需要在印刷后进行进一步精加工。在微尺度上,薄壁的加工是不可能的。正如Gieseke等[38]所观察到的,非接触式精加工如电抛光也可能是无效的。因此,有必要制造表面和沿壁表面光洁度均良好的零件,而不是依靠二次处理。第5节详细讨论了表面处理效果。

《4.2. 激光光斑》

4.2. 激光光斑

激光束直径是影响特征分辨率的最重要参数之一[31]。激光交点处的光斑尺寸最小,常被用于AM工艺,因为功率密度在这个焦点能被最大化。PBF工艺使用直径在50~100 µm范围内的激光束,而DED工艺使用大小处于毫米级的斑点[21]。Ma等[70]研究了通过激光熔覆工艺(LCD)和SLM工艺制造的SS 316L所表现的金属熔融情况的差异,其中,LCD工艺的光斑尺寸(> 1 mm)远大于SLM工艺(0.12~0.15 mm)。SLM工艺下熔池的深宽比、冷却速率更高,主蜂窝臂间距更小,颗粒纵横比更低,显微硬度、强度更高。虽然通过本研究很难将SLM工艺的表现归因于光束直径,但这项研究为后续研究提供了一些方向,表明光斑尺寸的变化会产生的不同的能量输入及凝固速率,并在熔体池和微观结构方面产生差异。Liu等[71]使用SS 316L粉末研究了激光束直径在SLM工艺下的影响。当光束直径从48 µm减小到26 µm时,工艺在部件密度、表面光洁度和力学性能方面都得到了改进。 Makoana等[72]使用两种应用不同的光束直径(80 µm和240 µm)的系统来研究基于激光的PBF工艺中光斑尺寸增大的影响。为了研究光束直径的影响,功率密度保持恒定。研究发现较小的光束直径和较小的激光功率会产生较窄和较浅的熔池,并导致较小的填充间距和层厚度。

Helmer等[73]通过改变激光焦点研究了激光光斑大小在EBM工艺中的影响。结果表明,对应于聚焦(400 µm)和散焦光束(500 µm)的不同光斑尺寸下的熔池几何形状和微观结构存在显著差异。McLouth等最近的一篇论文[54]将改变激光焦点的分析扩展到SLM工艺。与使用散焦光束制造的样品相比,在激光焦点处制造的IN718样品具有更精细的微结构。这种行为被归因于较小光斑尺寸导致的较高功率密度。一篇关于激光焦点偏移对孔隙率、表面粗糙度和拉伸强度的影响的同时期研究[74]揭示了在焦点偏移下建构部件性能发生的显著变化。研究观察到从负偏移(–2 mm)处的熔合不足到由于在正偏移(+3 mm)处的过多能量而形成的锁孔结构等不同的熔体行为。能量输入的变化以及焦点偏移和光斑尺寸与光束呈高斯分布的发散相对应。然而,研究也注意到最佳焦点偏移以及光斑尺寸与扫描速度和激光功率相关。对类似工艺(即激光焊接)的研究强调了由于功率密度的增加,更小的激光光斑大小通过实现更快的焊接速度或更深的穿透对改善焊接性能产生的作用[75]。

尽管已经对SLM工艺进行了广泛的研究,但值得注意的是,对于光斑尺寸对工艺表现的影响的研究,特别是在特征分辨率上的研究是非常稀缺的。从表1中可以看出,微SLM系统的光斑尺寸在20~30 µm的范围内,而相应的最小特征分辨率与光斑尺寸相似或略大。与之类似,商业微SLM系统具有大于20 µm的激光光斑尺寸(表2)。为了实现精细的微观特征,有必要实现更精细的激光束光斑尺寸。DebRoy等[21]强调需要通过小光斑尺寸和低功率来实现更精细的零件分辨率。光斑尺寸通常可以由光纤纤芯直径、聚焦透镜和准直透镜构成函数表示。通过适当的光学设计,减小激光光斑尺寸非常简单。SLM工艺中的光学系统通常由准直器、光束整形器、扫描仪和作为物镜的F-θ透镜组成。传统和微观SLM机器中的扫描系统通常使用由两个反射镜组成的检流计,以在至少两个轴上引导激光束。在由Regenfuss等开发的最初的一套SLS系统中[32],扫描场为25 mm×25 mm的SCANLAB光束扫描仪与Q调Nd:YAG激光器一起使用,在TEM00模式下功率为0.1~10 W。为了实现更精细的光斑尺寸,光学设计还可以包括其他机制,例如数字镜装置[44]。然而,对光学系统的详细评测超出了本研究的范围。

《4.3. 粉末》

4.3. 粉末

几种粉末特性(图3)会影响SLM工艺的性能,并由此影响制造的部件质量。粉末形状、尺寸和表面粗糙度是影响粉末流动性的最重要参数,并会因此影响粉末床性质、熔池性能和部件特性[76–78]。

Olakanmi [79]研究了粉末特性对纯铝和铝合金的SLM/SLS工艺表现的影响。结果表明,粉末颗粒的形状对加工结构和致密化过程有显著影响,粉末中具有不规则形状的粉末颗粒加剧了附聚物和孔隙的形成。对SLM中原始Ti-TiB粉末形状的分析表明,不规则形状的粉末颗粒对致密化过程有消极影响,因此对抗拉强度也不利[80]。在对粉末特性的研究中,Cordova等[78]使用了不同的金属粉末,发现了最大粉末堆积密度,且具有最均匀的形态(即最大球形)。Liu等[71]观察到,由于有着不规则的角形态和细小的粒径,水雾化的11 µm粉末与表观密度和振实密度相比具有较低的PBD。这些研究表明,在进行SLM和AM工艺的加工时普遍认为应该采用球形的粉末颗粒[7,76,77]。

正如Sutton等[76]所述,SLM中颗粒直径的影响已经被广泛研究。较小的颗粒尺寸通常会意味着更好的粉末堆积(表观密度增加)和较差的流动性[81]。相比之下,使用更精细的IN718粉末则表现出了较差的表观密度、振实密度和PBD [71]。在经过SLM工艺之后,更细的粉末会使最终部件的表面粗糙度更好[82,83],但孔隙率增加[84]。Simchi [85]报道在没有结块的情况下,在SLM期间具有更细的粉末粒度或更大的表面积可以更好地使部件致密化。最佳粉末粒度取决于其他工艺变量,因为使用尺寸大于激光光斑尺寸和层厚度的粉末通常会导致不均匀的能量分布,这会进一步影响熔池行为[86]。

除粒径外,PSD也会显著影响SLM过程[76,77]。Liu等[71]发现PSD越宽,表面粗糙度和部件密度越好;而PSD越窄,硬度和拉伸强度越好。确定最佳粉末粒径和PSD是具有挑战性的,因为具有窄PSD的细粉末会导致聚集,而具有更宽PSD的粗粉末则会导致分离[85]。此外,许多研究[87–89]强调双峰或多峰粉末分布增加了粉末堆积密度和部件密度。基于这一优势,Vaezi等[14]提出了一种用于微尺度黏合剂喷射工艺的双峰方法,以改善零件表面质量。

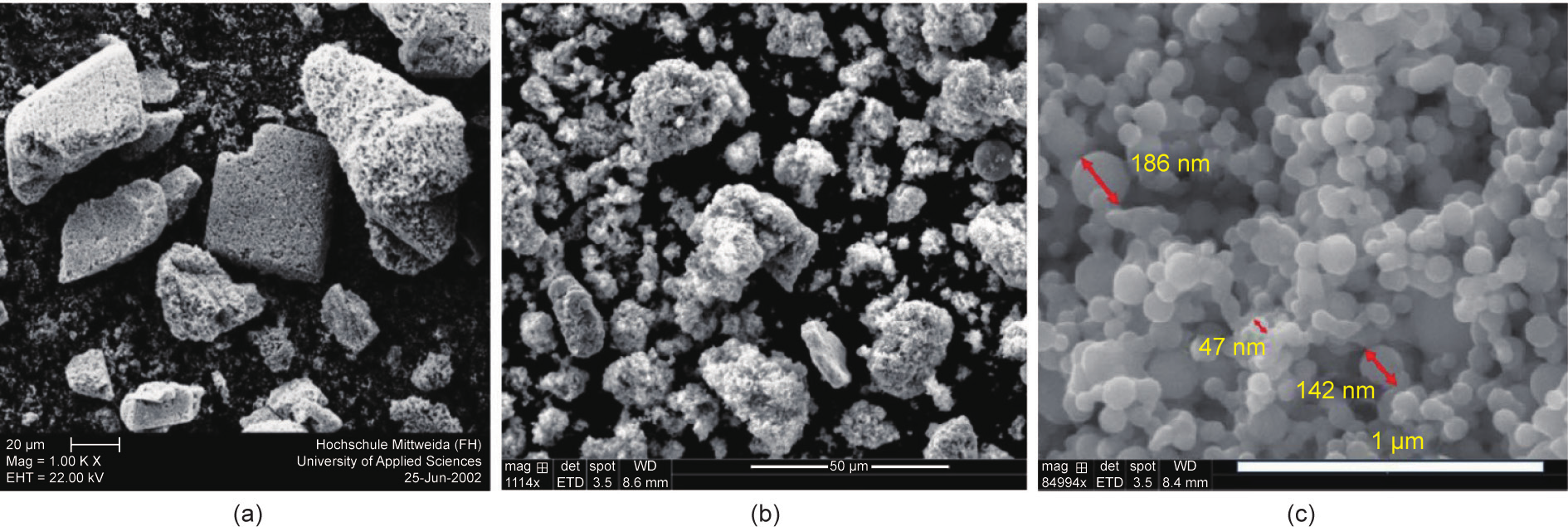

传统的SLM / SLS通常使用粒径为25~50 µm的粉末,而微SLS工艺需要直径远小于10 µm的颗粒。微米级和亚微米级粉末已经在微SLS系统中进行了测试,但在零件质量方面表现出了局限性[20,31]。Regenfuss等[33]使用0.3 µm的粉末进行激光微烧结工艺,以产生图7所示的特征。Fischer等[31]使用尺寸为3.5 µm的粉末,但最精细的特征分辨率为约57 µm。为了制造亚微米特征,纳米粉末是必要的。然而,纳米粉末由于高表面积与体积比而导致过度聚集和氧化[44]。图10 [33,90]显示了不规则形状和细球形粉末颗粒的聚集。在纳米尺度上,范德华力大于重力[90]。团聚会增加颗粒间的摩擦并降低粉末的流动性,导致不均匀的粉末分层[76]。进一步的效果包括球化效应和孔隙率的增加。除了凝聚之外,为了改进微观SLM体系,还需要解决细粉粒子带来的其他问题。这些问题如下:

《图10》

图10.(a)亚微米粒状钨粉末的附聚;(b)具有不规则形状的铜纳米颗粒(平均粒径为100 nm);(c)球形铜纳米颗粒,尺寸为40 nm。(a)转载自参考文献[33],经Emerald Group Publishing Limited许可,©2007 ;(b)和(c)转载自参考文献[90],经Elsevier B.V.许可,©2018。

• 细微粉末颗粒的反射率较高,降低了SLM过程中激光照射的吸收率。

• Nguyen等[82]观察到在IN718的SLM期间,惰性气体流带走了粒径小于几微米的细微粉末颗粒。

• 如在SLM中所观察到的,细微粉末颗粒可能在非常高的能量密度下蒸发,导致部件密度降低[71]。

• 另一个缺点是细微粉末颗粒的反应性,这使得其在处理和运输过程中需要额外的安全措施。

《4.4. 粉末重涂系统》

4.4. 粉末重涂系统

据报道,金属微SLM/SLS工艺的主要问题是传统的重涂系统无法有效地将粉末沉积在粉末床上。学界一直认为有必要研发一种新型粉末重涂机制,以便均匀散布亚微米级或纳米级的粉末。然而,如前所述,纳米粉末由于高表面积与体积比并且导致高表面能而易于过度聚集。在纳米尺度下,范德华力大于重力,导致在AM过程的重涂步骤中形成不均匀的粉末层。为了实现具有良好粉末堆积密度的有效分层,微SLM需要采用以下一种或多种方法:

• 有效的粉末分配策略,以避免粉末堵塞;

• 凝聚粉末的机械分离;

• 热能增加填料密度(预热/预烧结);

• 使用额外的黏合剂进行有效分配(基于浆料)。

为了设计应用范围不限于微SLM的新粉末分配策略,有必要理解当前在传统SLM中使用的现有技术。

4.4.1. 目前应用的耙动法

粉末床重涂取决于粉末的流动性,这同时受到粉末和设备特性的影响[91]。必须首先增加流动性以获得更好的粉末分布,而粉末在被铺展后还需要完好无损。大多数商业SLM / SLS系统使用刮刀或滚筒重新涂覆粉末层(图11)[20,45,92,93],如表2所述。

《图11》

图11. 粉末床AM中现有耙动系统的示意图。(a)刮刀; (b)正转滚筒(FR); (c)反转滚筒(CR); (d)合并FR-CR [92]; (e)组合刮刀和振动CR [45];(f)三滚筒系统[93];(g)带压实机构的圆柱形耙动系统[20]。

应用最为广泛的机制是使用刮刀平整,如图11(a)所示。刮刀是一小块金属或陶瓷,用于将粉末刮过粉末床的表面。由于粉末没有通过刀片撒布器流化,因此会将高剪切力施加到先前沉积的层[94]。预计在刀片上施加超声波振动会降低这些剪切应力。

滚筒是第二常用的粉末耙动设备。滚筒通过在粉末床上的平移或顺时针旋转产生向前旋转运动,称为正向旋转滚筒(FR),如图11(b)所示。这种方法倾向于将粉末压实,因为在其平移期间滚筒前面有更多的粉末[91]。但是在向前运动期间,会有粉末黏在滚筒上并在粉末床中形成凹坑。在相反方向上的滚筒旋转,称为反向旋转滚筒(CR),具有更好的流动性,因为它在粉末流化的同时迫使粉末上升[图11(c)]。但是,通过CR方法无法压实粉末。Niino和Sato [92]提出了FR和CR的组合设置,如图11(d)所示。CR首先从床上除去多余的粉末,这对于通过FR将粉末更好的压实有帮助。Budding和Vaneakar [91]用刮刀取代了CR,以便在减少处理时间的同时得到相同的刮擦效果。然而,这些方法仍然会在粉末床上产生凹坑。Roy和Cullinan [45]分别使用刮刀和CR,以分别平整和压实粉末床。在图11(e)所示的装置中,加入CR的振动以压实最初由刮刀扩散出的粉末。Haferkamp等[93]使用三个滚筒的组合来提供正向和反向旋转的滚动动作[图11(f)],其中层厚度由滚筒之间的距离控制。Regenfuss等[20]除了刮刀外还使用压实圆筒,以分散、压实用于微粉末床工艺的细粉末。粉末耙动系统的示意图如图11(g)所示。在该设置中,构建基板、熔化部分和新粉末层下方的剩余粉末朝手动盖向上提升,以压实粉末。表3 [20,37,45,91–93]比较了文献中描述的不同粉末耙动系统。

《表3》

表3 粉末耙动系统的比较[20,37,45,91–93]

现有的耙动系统对于传统的SLM工艺是有效的,因为在现有工艺中,粉末扩散中的微小不准确性可以忽略不计。然而,在微观尺度上,类似的问题可能导致制造的零件尺寸出现较大的偏差。由于微粉末被用于微观SLM,这样的情况会加剧。尽管一直致力于改进耙动方法,但那些方法缺乏微SLM所需的精度。现有的重涂方法无法在粉末床上获得均匀、致密的细粉末层[33,38,45]。细粉末颗粒与耙粒组分之间的相互作用极大地影响粉末扩散的效率。

文献综述表明,耙动系统不仅可以将粉末分散到粉末床上,而且可以提供更好的体积填充密度。因此,需要有效的粉末重涂系统来将层厚度控制到亚微米级或纳米级精度,同时沿着粉末床产生均匀的粉末分布。

4.4.2. 干粉分配

为了克服当前粉末分配系统存在的问题,Vaezi等[14]建议使用干粉分配技术,特别针对微观PBF工艺流程。 干粉分配的机械方法包括气动、容积和螺旋/螺旋钻方法,这些方法进料速度慢并且不能处理细粉末[95]。这些方法的空间分辨率比微SLM所需的空间分辨率低至少两个数量级。

振动方法在细粉供给领域受到越来越多的关注。这些方法使用振动行为来增加自由体积,从而改善粒子位移[95]。震动法还能破坏粒子附聚物。Matsusaka [96]首先使用垂直毛细管的振动[如图12(a)所示]来控制粒径为20 μm和不规则形状的细氧化铝粉末的流动。由于黏合性,细粉末不能完全通过重力流过毛细管。当通过可变直流(DC)电动机在毛细管上引起振动时,它会传播到粉末中,导致管壁和粉末之间的摩擦应力降低。振动的幅度和频率都是影响流速的关键参数。粉末流速与振动频率成正比,但与振幅成反比。该研究小组使用超声波换能器来引起毛细管振动[97]。Yang和Evans [98][如图12(b)所示]开发了类似的装置,使用基板上尺寸为12 μm的粒子来印刷多边形碳化钨粉末颗粒。Li等[99]使用由压电传感器产生的超声振动来馈送3 μm铜和SS粉末。由于超声频率中的微振动,内壁附近的薄粉层表现为润滑剂。由于超声波沿着毛细管行进,超声波粉末进料的好处在于其防止粉末聚集并实现连续和均匀粉末进料的能力。Yang和Evans [95]开发了一种系统,如图12(c)所示,使用单独的粉末料斗和混合料斗混合和沉积多种材料,其中流速由声振动控制。这些研究工作已经证明了基于超声波的微馈电装置的能力,该微馈电装置可以与激光器集成并用于普通的AM系统中。

《图12》

图12. 振动干粉末分配系统的示意图。(a)使用直流电动机的振动;(b)使用超声波源振动;(c)使用声学粉末床AM的多粉末分配系统。(a)经日本粉末技术学会许可转载自参考文献[96],©1996 ;(b)经Elsevier B.V.许可转载自参考文献[98], ©2004 ;(c)经日本粉末技术学会许可转载自参考文献 [95],©2007。

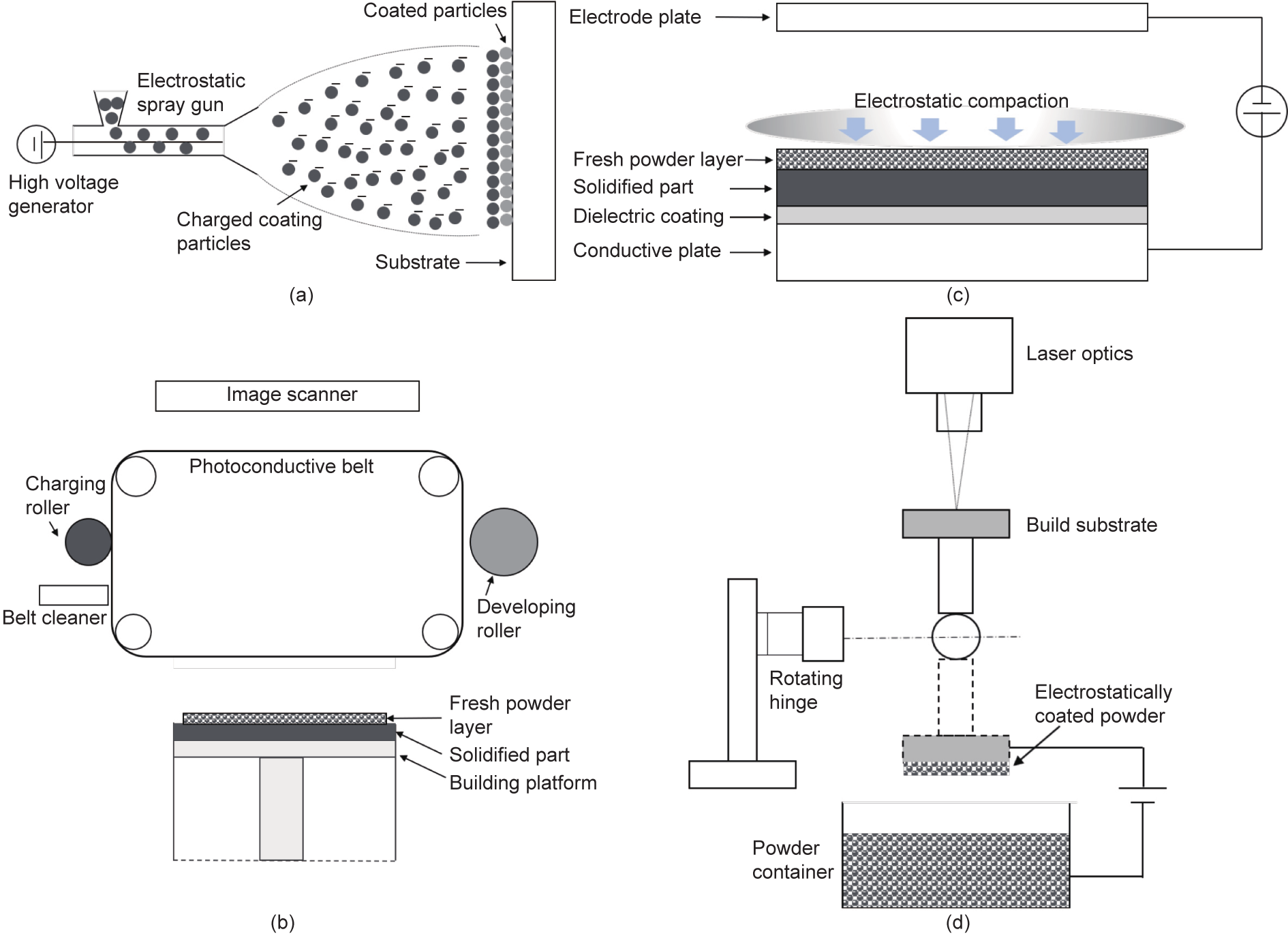

AM的另一种有应用前景的粉末进料机制是基于静电的分配。静电涂层和喷涂已广泛用于工业涂料和建筑行业[100]。在Yang等[101]所详述的最近的一篇综述中,它已经在药片的干燥包衣中得到应用。该方法基于相反电荷之间的静电吸引原理工作。如图13(a)[101]所示,粉末颗粒在暴露于强电场的同时被充电。带负电的颗粒被吸引到基板上,基板带正电或接地。在静电喷涂中,当粉末颗粒通过喷枪时,粉末开始充电,然后沉积在接地基板上。与其他干涂布方法相比,静电涂层由于电引力而大大提高了涂层效率和黏附性。

《图13》

图13. 静电干粉分配系统的示意图。(a)静电喷涂;(b)基于电子照相的SLM粉末分配;(c)静电粉末压实;(d)粉末床AM的静电粉末分配。(a)经中国颗粒学会和中国科学院过程工程研究所许可转载自参考文献[101],©2016 ;(b)经自由制造实验室和得克萨斯大学奥斯汀分校许可转载自参考文献[104],©2018 ;(c)转载自参考文献[109];(d)转载自参考文献[110]。

电子照相术是使用静电方法的另一种常见应用,其中照相纸用调色剂颗粒印刷[102]。在电子照相术中,首先通过高压电晕对光敏光电导体充电,然后通过光源选择性地使其表面放电,在光电导体上产生潜像。带电的调色剂颗粒沉积在光电导体上,然后将其转移到纸上。基于电子照相技术,Liew等[103]开发了一种二次粉末沉积系统,用于使用SLS的多材料制造。在简单的实验装置中,用聚四氟乙烯刮刀分离带负电荷的碳粉,然后将其沉积在带正电荷的纸上。Kumar和Zhang [104]开发了基于电子照相的粉末沉积技术,如SLM / SLS,用于粉末床技术,也可用于黏合剂喷射[105]。它们的设置示意图类似于电子照相过程的示意图,如图13(b)[104]所示。将粒径为5 μm的聚苯乙烯粉末沉积在铝建筑平台上并通过加热辊熔合在一起以获得厚度为1 mm的部件。在该技术中,层厚度由光导带的速度、单位质量的电荷和显影辊速度等参数控制。Thomas等[106]还为SLM工艺开发了一种基于电子照相的粉末沉积方法。他们的设置证明了聚合物粉末从充电板到基板的良好转移。这两项研究都提出了使用电子照相技术的多材料粉末沉积[104,106],发现沉积效率受电势和充电板与基板之间的距离的影响。尽管在基底上最初形成均匀的单层粉末,但在基于电子照相的沉积中难以控制SLM所需的其他层的堆叠。为了在典型的SLM工艺中实现粉末沉积,他们提出了两种方法,使光电导体与衬底或固化的部分表面之间保持恒定的电势:①从熔融层去除残余电荷;②通过电晕装置进行额外充电,以增加电荷密度。

Melvin和Beaman [107]设计了一种筛网进料系统,用于SLS。与电子照相术不同,筛网供给系统通过去除静电荷来工作。在筛网进料系统中,通过带电或研磨的筛子将粉末压在粉末床上,而通过刮板或辊子进行流平。与辊式进料相比,在使用筛式进料系统烧结聚碳酸酯粉末之后,构件强度增强了3~4倍,部件密度增加了10% ~15%。观察到实验结果归因于PBD的相应增加,这是由从通过筛子的粉末中除去静电电荷而引起的。然而,该系统难以实现精确的分层和均匀的涂层厚度。同样的研究人员开发了一种基于静电涂层的SLS粉末重涂方法[108]。尽管静电粉末分层比辊产生更好的分散,但烧结部分仍具有很大的孔隙率。

应用材料公司(Applied Materials Inc.)最近的一项专利[109]使用静电充电,将扩散粉末层与基板或预烧结部分致密,如图13(c)所示。当电极和新鲜进料粉末层之间的间隙处的电位降大于穿过烧结和新鲜进料材料层的电位降时,应用静电压实。通过气流产生的等离子体也可用于增加压实力。在这种情况下,大部分潜在的下降发生在任何先前沉积的层和新鲜进料材料层上。Paasche等 [110]概念化了使用静电粉末沉积的AM粉末床系统,如图13(d)所示。在他们的设置中,带正电的基板在施加电压的情况下从带负电的粉末容器中收集粉末。一旦粉末沉积,衬底就朝向激光束横穿以便随后熔化。重复该过程直到制造整个部件。该系统的实施可能存在以下问题:①将基板定位在激光照射的焦点处以及每层的粉末沉积的特定位置耗时并且可能导致错误;②在每层之间穿过基板可能会导致定位不准确和零件移位;③在移位之前处理捕获的粉末可能很困难。此外,该系统可能仍然缺乏实现进一步分层的能力。

尽管已证明振动和静电粉末分配在粉末床工艺中精确和选择性分层的可行性,但这些技术具有一定的局限性:

(1)通过基于喷嘴的系统的粉末分配受到工艺环境的强烈影响,并且喷嘴堵塞将妨碍粉末输送的可靠性。

(2)干粉末分配系统比传统的粉末重涂方法具有更高的沉积时间。与常规制造工艺相比,当AM已经解决了更高循环时间的问题时,将增加粉末床工艺的工艺循环时间。

《4.5. 粉末床表征》

4.5. 粉末床表征

对于微米尺度的SLM,薄粉层的应用是一个关键步骤,因为它会极大地影响零件分辨率、表面光洁度、孔隙率、微观结构和力学性能。Liu等[71]表示,PBD对SLS中的制造部件密度有显著影响。值得注意的是,目前不存在任何工艺变量可以用来比较不同的粉末分配技术。如果存在的话,是通过烧结或熔化的部件密度进行的。SLM收许多工艺参数影响,因此在比较最终结果时难以分离粉末床特性的影响。本节详细介绍了PBD,因为它是影响微尺度粉末床系统的一个重要因素。

粉末床加工过程中粉末的填充会影响零件密度。然而,没有标准的方法来表征粉末床的密度[111]。Elliott等[112]设计了一种方法来表征用于黏合剂喷射印刷的粉末床密度。首先,使用CR将粉末沉积在粉末床上。接下来,沿着杯子的轮廓施加黏合剂射流,在腔中留下松散的粉末。印刷后,取出杯子并测量松散粉末的重量。因为杯子的重量和体积是已知的,故可以计算PBD。Liu等[71]使用了类似的方法。对于SLM,通过熔化方形容器壁来测量PBD。在两项研究中,发现PBD在在粉末的表观密度和振实密度之间。Gu等 [81]设计了一种无需黏合剂或沿盘烧结的计算PBD的方法。将直径为60 mm的SS盘放置在烧结机的建筑平台上,分别将三层0.03 mm厚的粉末涂在其上,总高度为0.09 mm,从而可以确定粉末的体积。然后将盘从母板中取出并分别在有和没有粉末的情况下称重,其差异即是三层粉末的质量。使用质量和体积计算PBD。从结果中观察到粉末流动性(休止角)和PBD之间没有相关性。在Zocca等[113]的实验中,通过在打印机的建筑平台中沉积50层粉末(每层厚度为100 µm)之后称量粉末,并将质量除以获得的几何体积来确定粉末床的密度。

《5. 表面精整处理和混合处理》

5. 表面精整处理和混合处理

SLM制造的部件的表面粗糙度通常大于10 μm,所以后续处理还是必要的[114]。尽管为了得到粗糙度小于1 μm的光滑表面已经做出了很多努力,但仍不可避免地要对微观AM部件要进行二次精加工。本节首先重点介绍AM组件的典型表面处理技术,以及这些技术的功能。接下来,简要讨论了这些方法能否适用于微观SLM零件,即能否单独后期处理SLM零件或者能否与微观SLM零件整合形成一个混合系统。

表4 [115–127]比较了一些AM组件常见的表面处理技术。传统的减法加工通常用来改善AM生产的近净成形部件的表面光洁度[7]。简单的机械研磨和(或)抛光虽然通常不能满足高质量零件所需的标准,但对某些应用来说可能是足够的[115]。

《表4》

表4 AM制造零件表面精加工技术的比较

CNC: computer numerically controlled; CHE: chemical etching; ECP: electrochemical polishing.

化学和电化学抛光(ECP)比传统加工方法更适用于复杂特征。Pyka等[118]采用化学蚀刻(CHE)和ECP对钛合金基开放多孔结构进行了研究,研究发现CHE主要去除附着粉末颗粒,ECP则进一步降低了粗糙度。Alrbaey等[117]采用ECP将SLM制造的SS 316L的粗糙度从10~17.5 μm降低到0.5 μm。Yang等[128]电解抛光EBM制造的Ti6Al4V样品,使其表面粗糙度从23 µm减小到6 µm。研究观察到不同区域和时间的形状精度损失和抛光并不一致。除了相关的环境问题之外,ECP易对材料造成侵蚀,这也会使尺寸精度产生偏差[115]。

激光抛光或激光重熔已经成为SLM表面潜在的经济有效的表面处理工艺,并可以使用与AM相同的激光源[115,121,129]。将SLM制造的SS 316L的激光重熔后,在初始粗糙度为12 µm的情况下,Yasa等[227]得到了1.5 µm的最终表面粗糙度并且在热影响区没有出现裂缝或孔隙[120]。用青铜渗透的激光抛光附加制造的SS AISI 420,将表面粗糙度(Ra)从7.5~7.8 µm降低到1.49 µm以下。Ma等[121]观察到Ti基合金表面粗糙度从5 µm减小到1 μm以下。Marimuthu等[115]把SLM制造的Ti6Al4V的粗糙度从10.2 µm降低到2.4 µm,并且没有形成α壳或热裂纹。虽然激光抛光AM部件可行,但该方法仅限于平坦表面和外部特征。此外,表面重熔也会影响表面化学和热残余应力。磨料喷砂通常被称为喷砂,在工业中广泛用于表面清洁、雕刻和去毛刺[130]。砂、磨料和坚果壳用作喷射介质,由加压空气或流体推进。De Wild等[122]使用喷砂来整饰通过SLM制造的多孔矫形Ti植入物。使用金刚砂喷砂后,植入物的表面粗糙度(Sa)从3.33 µm减小到0.94 µm。Strickstrock等[131]使用氧化钇四方氧化锆多晶(Y-TZP)颗粒喷砂Y-TZP表面以达到1.7 μm的粗糙度。Klotz等[132]使用金刚砂和玻璃珠喷砂来抛光SLM制造的黄金合金,初始粗糙度为12.9~4.2 µm。喷砂还用于改善SLM制造的马氏体时效钢的美学外观[133]。Qu等[123]报道,通过喷砂处理,放电加工(EDM)粗切WC-Co零件的表面粗糙度得到显著改善,平均表面粗糙度(Ra )从1.3 µm降至0.7 µm。表5 [122–124,131,132,134]总结了不同喷砂处理对各种材料的最终表面质量的影响。可以推断,喷砂处理可以有效地将表面粗糙度降低50% ~70%,最小Ra 小于1 µm。即使磨料喷砂的工艺可重复性受到限制,却常被用于微组件。因为它在工艺简单性、灵活性、循环时间和成本方面是有优势的。

《表5》

表5 各种喷砂条件对表面光洁度的影响对比

HSS: high-speed steel; CVD: chemical vapor deposition; NA: not available.

为了满足复杂的表面处理的要求,一些新的和不同的技术已经应用于复杂的AM组件。Tan和Yeo [135]开发了一种用于AM部件的新技术——超声空化磨料精加工。在该方法中,超声压力波在液体介质中产生的空化泡可去除部分熔融粉末。空化气泡的破裂引起冲击波,将磨料颗粒传播到样品表面,去除材料。接收基IN625的表面粗糙度从6.5~7.5 µm降低到3.7 µm。Wang等[125]采用磨料流加工(AFM)处理SLM部件。AFM是一种众所周知的精加工技术,可以强制半固体磨料介质穿过表面。在AFM之后,SLM制造的铝合金的表面光洁度得到显著改善,表面粗糙度从14 µm降低到0.94µm。磁力研磨抛光(MAF)可以通过作用在磁性研磨剂上的磁力产生磨损力,将SS 316L内部通道的表面粗糙度从0.6 µm降低到0.01 µm[130]。Guo等[136]研究出MAF振动辅助磁性研磨抛光(VAMAP)的改进版来整饰微通道和凹槽。该方法实现了微槽延边的表面光洁度从2.2 µm降至0.3 µm。整体研磨技术诸如振动研磨[126,137]和滚筒抛光[127]基于部件表面和磨料颗粒之间的滑动原理应用于AM部件。振动研磨应用于平均粗糙度为17.9 μm的SLM制造的Ti6Al4V,得到的最终粗糙度为0.9 µm [126]。然而,振动研磨导致表面产生大量的粗糙凹槽。Boschetto等[127]使用滚筒抛光(通过旋转桶的翻滚作用去除材料)完成SLM制造的Ti6Al4V。该技术大幅度降低了SLM试样的表面粗糙度(48 h的处理时间内从13.3 µm到0.2 µm)。尽管该技术具有良好的表面处理性能和工艺简单性,但缺点是耗费时间长。

为了从前文讨论的可用技术库中识别出适用于微观SLM组件的表面处理工艺,必须考虑许多因素,包括制造特征的初始粗糙度、零件尺寸、几何形状、最小特征尺寸分辨率、工艺复杂性、周期时间等。微观SLM组件的尺寸通常为毫米级,而最小特征分辨率却在几微米的范围内(表1)。表4中列出了用于微观SLM组件的技术的合格性。尽管整体研磨技术可以获得良好的表面光洁度,但可能会在此过程中损害微尺度特征。用计算机数控技术(CNC)加工微观SLM零件是可行的,但复杂几何条件下的微加工和刀具路径控制是难点。特别是,薄壁的精密加工以及内部和高深宽比特征的精密加工非常困难且耗时。CHE和ECP通常要求表面平整,并要沿着边缘侵蚀材料,这可能会导致微小零件的尺寸误差较大。磨料喷砂通常用于整饰许多行业(如牙科和珠宝)的微小零件,所以可能是一种理想的选择。微磨料喷砂是一系列医疗应用中最常用的表面处理之一,例如用微磨料喷砂可获得支持骨整合的牙种植体所需的表面光洁度[122,131,138–140]。Kennedy等[124]在高速钢(HSS)和涂层碳化物上使用陶瓷珠进行微喷丸处理,表面粗糙度降低60%,最细的表面R a 为0.4 µm。激光抛光是另一种合适的选择,尽管重熔引起的热应力可能导致部件变形,尤其残余的热应力对薄弱部分的冲击很大。

混合制造系统将AM与减法或其他辅助系统集成在一起,以提高机器系统的生产率和定制性能[141–143]。AM中的混合系统把激光熔覆头(在LMD的情况下)安装在铣床的z 轴上,然后集成激光系统和CNC铣床[143]。总的来说,系统设计应该以最少的后处理来提高结构的构建性能、精度和表面光洁度。在粉末床熔融添加剂制造(PBF-AM)的情况下,除了Sodick OPM250E和Matsuura LUMEX Avance-25 [144]之外,很少有混合系统可用,尽管PBF-AM之后的组件的表面质量一直存在问题[128]。虽然在粉末床AM加工过程中,精密加工已经改善了许多,但是还没有开发出包括加成和减成加工的混合系统来制造微尺度的金属材料。与表4中列出的精密加工工艺相比,激光重熔或激光抛光与微SLM集成来开发混合系统似乎是最可行选择。可以在现有SLM系统中使用相同的激光源或不同的激光源。尽管如此,应该承认每种精密加工技术都有其自身的优点和局限性,而选择一种理想的表面处理工艺取决于SLM制造零件的初始条件和精加工要求。因此,应改进SLM技术的能力以制造具有精细表面光洁度的特征,以便消除对任何二次加工的需要。

《6. 潜在应用》

6. 潜在应用

微观AM(特别是微观SLM)已经应用于多个领域的精密器件和元件的制造中。微流体装置可应用于细胞生物学、生物医学科学和临床诊断领域[145]。本文尝试了直接型AM的微流体装置,但发现该方法的生产率远低于典型的注射成型工艺[146,147]。制造微流体装置的最常用技术是喷射模塑法和热压成型[148,149]。这些技术需要主模具或工具插件把特征复制到基板上。用于微流体的主模具通常由光刻、电镀和模塑(LIGA)及类似LIGA的工艺[150,151]制造出来。然而,这些技术受到材料和设计的限制。用电铸镍来制造金属母模也是一种方法,但制造出来的模具硬度不够[152,153],微型模具的强度还需要改进。精密的制造金属微型模具的AM技术可以提高工具寿命,从而提高生产率。相同的技术可用于生产高深宽比的微结构,这种微结构越来越多地应用于MEMS [154]。Roy等[44]使用微型SLS工艺来制造电气互连实体和电介质,用于组装集成电路(IC)组件。两个柔性基板是通过在预制的迹线上印刷银电极和银连接体桥接的[16]。

微观AM也可以应用于牙科领域。目前,除了最常见的立体光刻和数字光投影(DLP)之外,SLM和SLS也用于牙科[155,156]。牙桥和牙冠、牙种植体、局部义齿和模型铸件都是微观AM在牙科行业中的一些潜在应用。

在过去十年中,珠宝行业一直在尝试使用AM加工珠宝。这个领域正在不断发展,因为几乎所有主要的AM设备制造商都不断加大使用AM来加工贵金属:如金、铂和钯合金的力度[157]。AM除了一些常见的优势,如近净成形制造,减少材料浪费,以及加快小批量的整体工艺周期速度外,微观AM制造薄壁、花丝、网状物的能力,还有轻巧的部件可以增强设计的自由度和美感,是吸引珠宝行业的特定因素。珠宝制造商的多项研究[158,159]强调,尽管目前局限性仍然存在,但是SLM将与传统铸造共存,以节约成本和实现设计的多功能性。

Hirt等[16]设想可以将设备和传感器直接印刷应用到航空、汽车、医疗和光学行业的现有技术上。微米级或纳米级分辨率的部件有助于实现可控的微结构。利用微结构的精确控制来改善AM制造部件的机械强度和摩擦学性能。

《7. 结论》

7. 结论

本文系统地回顾了SLM技术在金属材料上实现微尺度特征的应用。微观SLM与传统SLM的区别在于三个因素:激光光斑尺寸、粉末颗粒尺寸和层厚度。微观SLM的现有研究成功证明了在不同材料上(包括聚合物、陶瓷和金属)制作具有微观分辨率特征的可行性。目前的微观SLM系统的最小特征分辨率为15 µm,最小表面粗糙度为1 µm,最大部件密度为99.3%。考虑到该领域的学术研究有限,让人惊叹的是,市场上已经出现了一些商业化的微观SLM系统。

商业系统可达到的最小光斑尺寸和层厚度分别为20 µm和1 µm。现有文献的一个主要限制是,没有一项工作试图研究制造零件的物理性质和微观结构,这使得跨尺度比较SLM工艺变得困难。

为了发展微观SLM技术,SLM系统还需要进一步的修改,如调整光学系统,粉末重涂和粉末的分配和成形阶段的驱动。目前限制获得薄且均匀的粉末层的因素主要是粉末特性和粉末重涂系统。文献表明,目前的粉末重涂方法主要是通过刀片或滚轮进行的,并不适合处理细粉末。本文综述了几种可能的干粉滴涂方法在粉末床AM系统中的可行性。在已经实施和测试的AM系统中,人们采用了振动和静电的粉末分配方法。静电技术在涂层循环时间方面似乎是最有希望的。微观SLM的有效策略是整合所有子系统:如粉末分配、收集和粉末筛分,并建立一个闭环反馈系统。

本文还研究了SLM部件表面处理技术。虽然大多数工艺可以实现小于1 µm的表面粗糙度,但是选择一个理想的微观SLM工艺要基于许多因素,包括零件几何形状、特征分辨率和精加工要求。文献表明,喷砂是目前微零件常用的精加工技术。在混合处理的方法中,激光抛光作为微观SLM的二次精加工技术似乎比其他技术更实用。

不限于SLM/SLS,制约微AM应用的常见因素有:粉末粒径有限,由于金属中的高散热导致加热区的限制较低,分辨率控制困难,表面粗糙,粉末处理能力不理想以及取模困难[14,16]。这些因素表明有必要开发新的系统,使用新型的方法来进行粉末配置和部件的后期处理。

微观SLM未来方向应侧重于两个方面:与设备有关的因素和与工艺有关的因素。应设计一种系统来处理纳米级且易于聚集的金属粉末。重点应放在开发一种创新性的粉末重涂系统,该系统可以实现亚微米级厚度的均匀粉末层,同时不会影响重涂速度。关于工艺知识,需要更多的研究来了解纳米级粉末颗粒与激光束之间的相互作用。由于目前研究数量有限,需要进一步了解微SLM制造的部件的微观结构和力学性能。考虑到具有优良性能的金属微粒在精密工程、生物医学、牙科和珠宝等各个领域的应用日益广泛, SLM的进一步改进将扩大它本身甚至AM的应用领域。

《Acknowledgements》

Acknowledgements

The authors would like to acknowledge financial support from the Science and Engineering Research Council, Agency for Science, Technology and Research (A*STAR), Singapore (142 68 00088).

《Compliance with ethics guidelines》

Compliance with ethics guidelines

Balasubramanian Nagarajan, Zhiheng Hu, Xu Song, Wei Zhai, and Jun Wei declare that they have no conflict of interest or financial conflicts to disclose.

京公网安备 11010502051620号

京公网安备 11010502051620号