《1. 引言》

1. 引言

汽车行业里,在最终产品定型前,需要在试验场开展整车的耐久试验。这些试验通常在汽车产品开发的最后阶段进行,任何产品设计缺陷所引起的修改工作都可能导致昂贵的验证工作并推迟产品进入市场的时间。因此,合适、准确的工况定义对经济可靠的产品开发具有重要意义。主机厂在开发新车型时,通常借鉴以前车型的工况载荷。这些载荷可能不能反映新产品在设计上的变化,从而导致设计工况与实际工况的差距。新车型的载荷可以通过分析评估所采集的载荷来确定。文献[1–2]中,采集了载荷信号并用于悬架摆臂的分析。文献[3]中,采集的载荷信号用在了悬架的分析中。但载荷采集需要有实际的车辆,同时该工作也是一个费时且昂贵的过程。

台架试验是另一种检验产品可靠性的方法。文献[4]中,采集了轮心处的载荷并作为台架试验的驱动信号来模拟轿车在测试路面上的工况。这些用于台架试验的信号通常需要编辑来达到加速试验的目的。如文献[5]中,采集的测量信号通过编辑后,得到简化并增强的车身疲劳试验载荷谱。与试验场的强化试验一样,台架试验在产品发展的后期,需要实际的样车来开展试验。

载荷预测可以通过软件仿真来实现。仿真模型可以在产品开发的早期阶段建立。最通常的载荷预测的形式是建立车辆的多体仿真模型并开展各种工况下的模拟,从而为不同产品的设计评估及优化提供可能。

本文描述基于变形体的某C级车在6种常见强化路面上的动态仿真,并且开展了仿真与试验的比较。本工作显示了运用有限元方法开展整车仿真所具有的效率和精度,同时该方法不带有多体分析时常见的假设。

《2. 建模仿真的基本假设》

2. 建模仿真的基本假设

为了能够预测复杂的轿车系统在任一路面的响应,定义车辆-路面的数学模型很重要。当然,这样的数学模型很复杂,因为轿车系统本身很复杂,加上轿车与路面的接触,进一步增加复杂性。但是,从工程角度来说,并不是每一个模型细节都需要考虑,只需要考虑影响系统主要响应的关键部件,这样建模工作可大大简化。所以本文工作中采取了以下假设。

第一,只有承受载荷的关键部件才在整车模型中直接描述,而其他部件采取如等效质量的形式来间接描述。关键部件包括车身及悬架系统,其他部件包括内饰和座椅套等部件。由于本研究主要关注车身及悬架系统的耐久性分析,因此车身的一些装配件(如后视镜)不包括在分析当中,故前后保险杠通过等效质量单元与前后纵梁连接,间接地包含在模型中。

第二,轮胎与路面的接触采取带摩擦的接触-冲击仿真。轮胎模型包含足够的细节来描述接触时轮胎的真实变形。轮胎模型包括轮胎的钢结构及加强筋部分。其中,轮胎橡胶与轮胎钢结构部分采用绑定定义来简化建模。同时,路面模拟尽可能接近实际,如采用任一路面、任一摩擦性质。路面假设为刚体,由于路面的弹性模量大大高于轮胎的弹性模量,这种假设不会产生大的误差。考虑路面变形的分析更常见于全地形车的分析中,如文献[6]。

第三,假设结构无塑性变形,尽管轮胎与悬架的大变形分析包含在仿真中。建模时,点焊通过相关部件间的绑定定义实现。必须指出的是,仿真模型还必须包含部件之间实际的运动关系定义,如球铰、轴套等连接性质,才能保证仿真的准确性。

第四,仿真所用材料模型限于弹性或黏弹性,当然材料模型也可以不限于弹性。比如在大载荷的工况下,部件的局部分析可以采用常规单元结合弹塑性模型来开展分析。模型中的材料参数均来自于供应商,未考虑成型过程对材料参数的影响。同时模型中所有连接均假设具有足够强度,在分析中不失效。有相对运动的部件之间均假设有摩擦。

最后,本文开展了轿车在强化路面上动态仿真的研究工作。但单独一篇文章不可能讨论所有相关问题,所以本文应视为达到最终目标的基本步骤。在部件的响应通过仿真技术得到预测后,后续应进一步开展耐久可靠性分析。比如通过仿真分析部件的循环应力并估测轿车系统的疲劳寿命。

《3. 常用仿真技术及优缺点》

3. 常用仿真技术及优缺点

《3.1. 常用仿真技术》

3.1. 常用仿真技术

轿车悬架与车身受到动力系统及路面等各种载荷的影响。从耐久可靠性方面来考虑,路面形状及轮胎与路面的接触对载荷的影响最大。在产品开发过程中,载荷水平的不确定性常常导致设计的保守,因为通常选择载荷时偏保守。

多体动力学仿真常常采用刚体假设。对于刚度比较大,刚度随载荷变化小的部件而言,该假设通常能达到足够的精度,如文献[ 7–8] 中的刚体动力学分析。但由于轿车结构及载荷的复杂性,轿车部件受力时的变形可能为非线性,故此时仿真模型应该包含结构的刚度信息及其他必要的非线性因素。基于刚体假设的多体仿真在非线性因素占主导的运用场景中有局限性。在某些多体仿真软件中,部件的刚度信息可以通过读入有限元软件所产生的中性文件而得到,如文献[ 1–3,9,10] 所示,但该类分析还是局限于线性分析。

与此同时有限元分析广泛地运用于结构分析,可以处理如分析时常见的材料、几何及接触非线性。但有限元分析的成本受模型的大小影响较大,特别是在非线性因素占主导地位时,所以目前有限元分析多用于部件的局部分析。

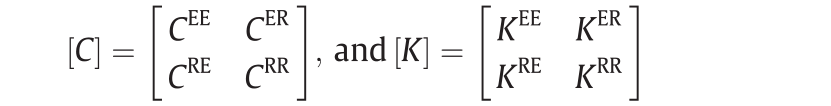

《图1》

图1. 某试验样车在强化路面上测试。

动态有限元分析分为显式与隐式分析两种。隐式分析的每一分析步都需要求解系统的平衡方程,仿真成本高且模型的大小对仿真时间影响很大。但隐式分析对时间的积分无条件收敛,步长可以取得大。显式分析采用中心差分法迭代求解,无需求解结构的平衡方程,因此每一步长的仿真成本较低。但是显式分析的步长受材料密度及模型里最小单元大小的限制[11]。显式分析适合求解具有强烈非线性的问题,最典型的应用如碰撞仿真,其碰撞过程为毫秒级。而对于轿车在强化路面上的耐久仿真,由于仿真的时间过程为秒级,因此仿真时对数据的管理很重要。

基于有限元方法的特点,一个合理的途径是运用有限元方法在包含结构的刚度及其他非线性因素下开展多体仿真。但在成功运用该方法之前,需要解决包括模型的大小控制,轮胎与路面的接触仿真,变形体及刚体定义的便利性等相关问题。

《3.2. 整车动态仿真模拟难点》

3.2. 整车动态仿真模拟难点

整车路面仿真有几个难点,其中之一是轮胎的模拟。路面传递到悬架的所有载荷都经轮胎传递。早期轮胎模型一般建立在经验公式上,只要轮胎受力情况与提取轮胎经验公式的条件接近,这些轮胎模型一般具有较好的精度。而对于任一路面,通过有限元建模具有更好的精度。如文献 [12,13]中 的轮胎刹车模拟。在本研究中,也采取了通过有限元方法建立轮胎模型。路面与轮胎的接触问题属于高度非线性问题,采用隐式算法可能会出现收敛问题,因此该类仿真适合于采用显式算法。整车仿真的另外一个难点是仿真效率的问题。尽管有限元方法可进行线性及非线性仿真,但有限元模型通常较大,导致动态仿真的成本高,特别是在做耐久工况仿真时。文献[ 14,15]中, 运用了显式算法开展整车仿真,其中所用的整车模型比较简化,且仿真的工况时间较短。这些算例说明整车仿真需要在仿真效率与仿真精度上取得平衡。

显式和隐式分析可以结合起来做联合仿真,从而实现单个模块难以完成的仿真任务。联合仿真可以在不同类别的分析之间进行,如结构与液压系统之间,结构与热力学系统之间等。如文献[16]中,开展了机械与液压系统之间的联合仿真来模拟台架试验中的耐久循环。文献[ 17,18]中, 开展了基于隐式及显式分析的联合仿真,但是这些仿真还是带有很多常见的简化,如刚体与线性分析的假设。

《4. 基于子模型的显式 - 隐式联合仿真技术》

4. 基于子模型的显式 - 隐式联合仿真技术

本文描叙了某C级车在任一路面上的动态联合仿真,其中,轿车部件均采用变形体,通过各种连接单元连接起来。轮胎与路面的接触采用显式模块仿真,其余部分则在隐式模块仿真。两个分析模块独立运行,在轮心交换数据。联合仿真前,对整车做静态仿真分析,其结果用于动态仿真的初始条件。在隐式分析模块中,悬架及车身部分采用了子模型定义,与部件原来的有限元模型相比,子模型只保留了用户定义的自由度,从而大大减少了模型的大小。

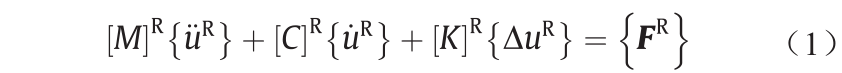

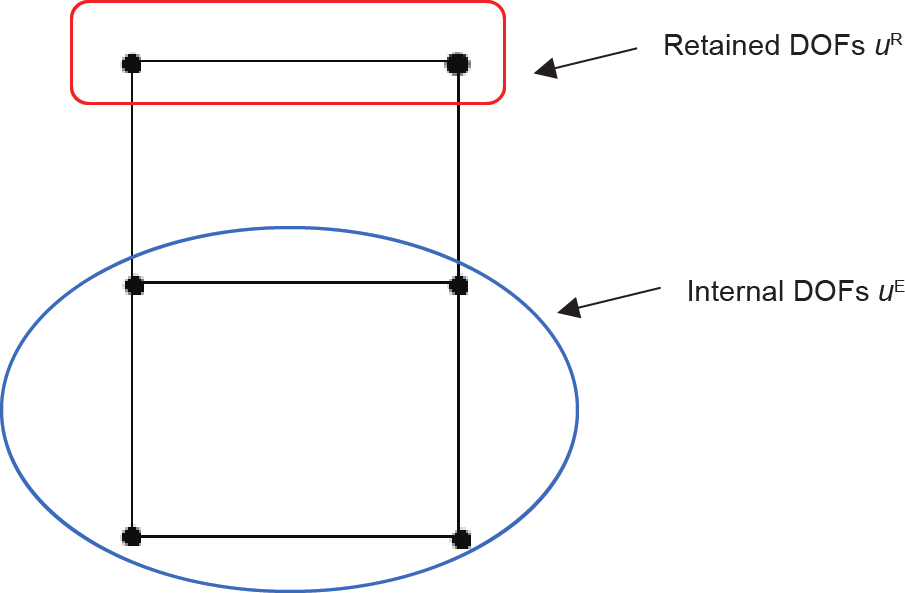

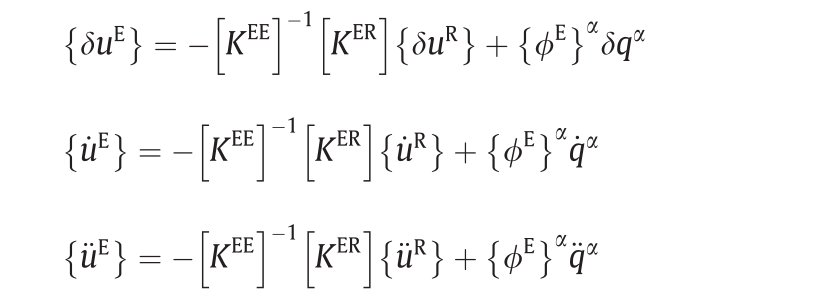

子模型是整车模型的一部分,子模型的自由度分为内部和保留自由度两种,如图2所示。子模型的基本思想是通过子模型的保留自由度来描述原结构的响应,如方程(1)所示。

式中, 分别为对应着保留自由度的质量、阻尼和刚度矩阵;

分别为对应着保留自由度的质量、阻尼和刚度矩阵; 为内力向量。

为内力向量。

《图2》

图2. 子模型示意图。

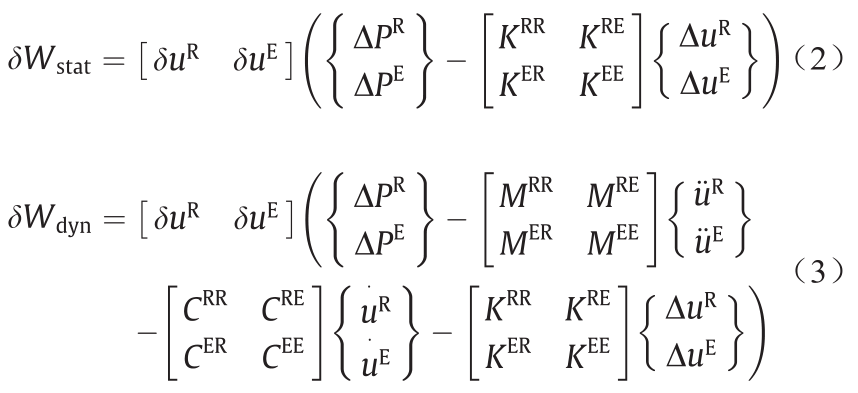

静态和动态情况下,子模型通过其内部及保留自由度表达的虚功可以分别通过方程(2)和方程(3)表示:

静态条件下,依据虚功原理,可以得到以下关系:

但是静态模态可能不能准确地描述结构的动态响应。在动态情况下,一种提高响应精度的技术是通过增加广义自由度[19]与子模型的模态一起来描叙动态响应。

式中, 为保留自由度处于约束状态下的子模型模态;

为保留自由度处于约束状态下的子模型模态; 为广义位移。

为广义位移。

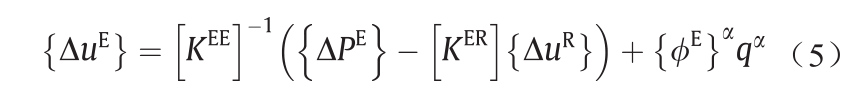

基于方程(5),内部自由度( )的微分及对于时间的微分为:

)的微分及对于时间的微分为:

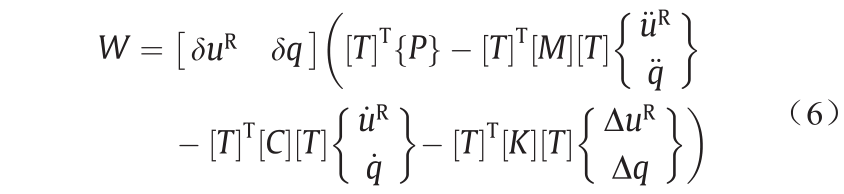

方程(3)中的内部自由度及其对时间微分可以由保留自由度及广义位移替代,从而得到:

其中

式中, 为单位矩阵;[0]为0矩阵。

为单位矩阵;[0]为0矩阵。

子模型技术在建模仿真方面有许多优点。整车模型通常较大而导致仿真成本高,特别是在动态模拟的过程中。与此同时,很多部件的响应可能为线性。通过鉴别合适用子模型描述的部件,可以使仿真时间大大减少,同时保证仿真的精度。子模型只需生成一次,可重复使用并且不同的仿真模型可以共享同一子模型,从而提供一种经济的建模方式。对于超出用户系统计算能力的大型模型,子模型可以用来建立整体模型,并可以通过应力恢复来开展部件的详细分析。但是子模型的应力恢复过程是个线性过程,在非线性分析中,可以通过子模型与常规单元结合来保证仿真精度。

《5. 整车 - 路面系统建模》

5. 整车 - 路面系统建模

图3(a)、(b)分别为联合仿真的整车模型及隐式和显式模块的划分。因为两部分的数据交换在轮心进行,所以在联合仿真前,确保两部分轮心位置的重合很重要。例如,这可以通过使用相同的轮心坐标并在静态分析时固定轮心的自由度来决定。

《图3》

图3. 隐式与显式联合仿真。(a)整车模型; (b)联合仿真的划分。

《5.1. 联合仿真的显式部分》

5.1. 联合仿真的显式部分

图S1(见Appendix A)为轮胎三维模型,该模型通过旋转轮胎的二维截面生成。该二维截面包括轮胎的具体结构,如文献[18]所描述的橡胶及钢结构部分。图S2(见Appendix A)为6种常见的强化路面模型。显式模块中采用广义接触定义,其法向接触采用罚函数方法,罚函数因子采用0.1,从而得到了稳定的接触仿真结果。

《5.2. 联合仿真的隐式部分》

5.2. 联合仿真的隐式部分

联合仿真的隐式包括悬架、副车架和车身结构及相应的连接单元。副车架和车身采用子结构定义,其保留自由度定义在结构的连接点。图S3(见Appendix A)为后副车架的模型。原模型有超过1×10 5 个自由度,对应的子模型自由度为14×6。

对于可能经历非线性变形的部件,如横向稳定杆,模型采用了常规单元定义。对于其他非线性因素,如刹车片与刹车盘的接触仿真,刹车盘模型采用了6面体单元,如图S4(见Appendix A)所示。对于可能经历大载荷而导致塑性变形的部件,也同样采用常规单元及塑性材料定义。总之,通过结合常规单元和子模型的定义,达到经济而又准确的整车建模。

悬架部件通过球铰、轴套等连接件连接起来,这些连接件的变形通常呈非线性。与详细开展连接件建模比较,一种经济有效的连接件建模方式是通过连接单元。连接件的刚度、阻尼、摩擦、塑性变形、失效模式等可以通过该单元的单元性质来定义。

联合仿真时定义了部分瑞利阻尼来消除低频及高频震动的影响。与此相关的阻尼能量小,不影响仿真结果。隐式动态分析时采用了Hilber-Hughes-Taylor积分 [20],该算法也提供了小部分数值阻尼,适合于接触仿真分析。

表1为联合仿真的模型总结。原模型的自由度超过了2×106 ,其中,大部分自由度通过子模型做了转化。转换后的隐式部分模型自由度不到2×104 ,显式部分的自由度约为6×104 。通过运用子模型及常规单元,非线性动态联合仿真可以在保持合理的仿真成本下进行。

《表1》

表1 部件有限元模型及模型大小列表

《6. 仿真结果及试验验证》

6. 仿真结果及试验验证

在联合仿真前,首先对整车做重力下的静态分析,然后开展整车在强化路面上的仿真。图S6(见Appendix A)为前悬减震杆垂向加速度在3种工况下的加速度曲线。其中的峰值对应着轮胎和路面的不平度接触时的时间节点。图S7(见Appendix A)为转向杆在不同工况下的受力。图S8(见Appendix A)为制动工况下整车的能量平衡,从图中可以看出,整车动能在减少,摩擦能在增加。两个基于子模型定义的悬架部件通过应力恢复,其应力应变云图如图S9(见Appendix A)所示。作为验证,图4为显式和隐式模块在轮心处的垂向位移比较,两个模块轮心处垂向位移很接近。但是轮心处转动自由度有时会有偏差,特别是在带有强烈非线性的轮胎与路面接触仿真时,如图5(a)、(b)所示。这种情况下,联合仿真应该保持足够小的步长来描述此时的非线性。

《图4》

图4. 轮心垂向位移比较(车身扭转路)。

《图5》

图5. 轮胎路面接触仿真。(a)轮心自由度; (b)轮胎路面接触。

《7. 仿真结果及路面测试》

7. 仿真结果及路面测试

本章分为两个部分,第一部分为静态工况下仿真与试验的比较,静态工况的仿真精度直接影响到联合仿真的精度;第二部分为动态工况下整车强化路面仿真与试验的对比。

《7.1. 静态验证——轮胎及悬架》

7.1. 静态验证——轮胎及悬架

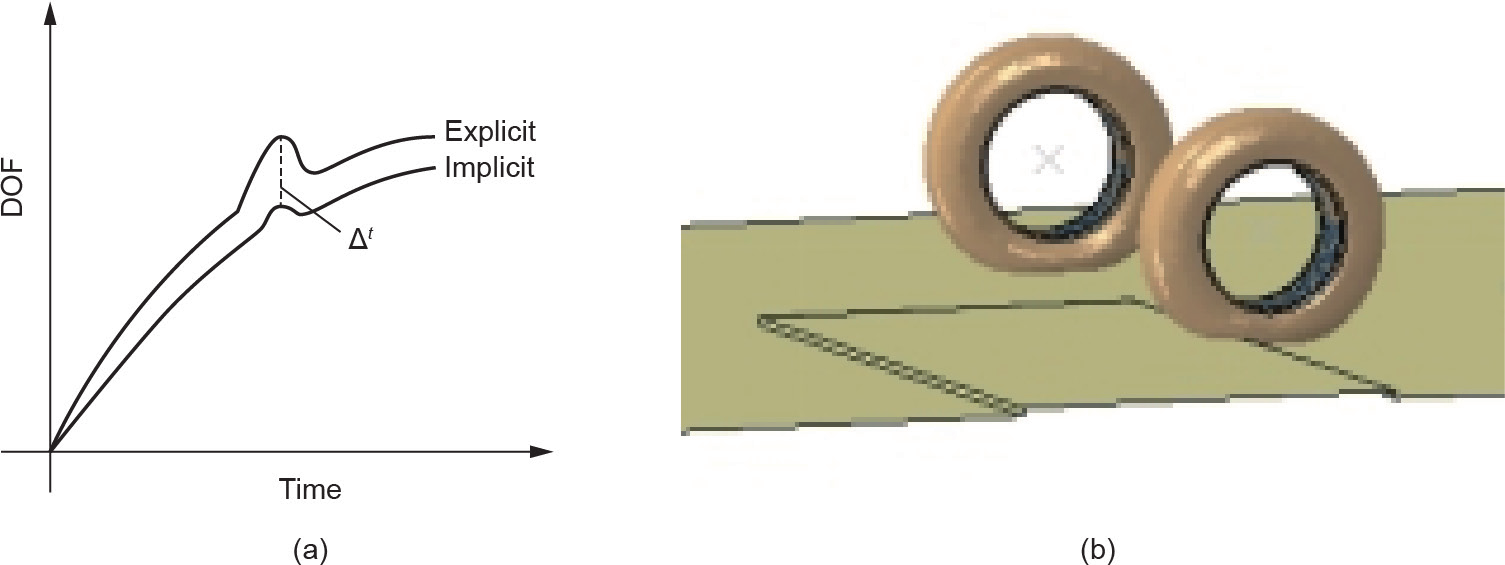

在整车的K&C试验中,重要的悬架设计参数得到了测量和验证。在如图6所示的试验车K&C试验中,测量了轮胎与悬架的刚度。相应的轮胎仿真模型如图S10(见Appendix A)所示。图S11和图S12(见Appendix A)分别为轮胎及悬架的垂向刚度仿真与试验的比较,从中可以看出,测量与仿真值很接近。

《图6》

图6. 试验样车的K&C试验。

图S13(a)(见Appendix A)为布置在前下摆臂上的应变片。在设计轴重下,测量的最小主应变约–418微应变(–4.18×10–4 ),对应的仿真结果为–425微应变(–4.25×10–4 )。该对比显示有限元模型具有足够的精度,从而为动态仿真结果提供了好的基础。

《7.2. 动态路面试验及验证》

7.2. 动态路面试验及验证

在整车强化路面测试中,试验车配备了惯性导航仪(RT2500)来测量速度、加速度等信息,如图7所示为布置在前两个座椅之间的仪器。

《图7》

图7. 配备惯性导航仪的试验样车。

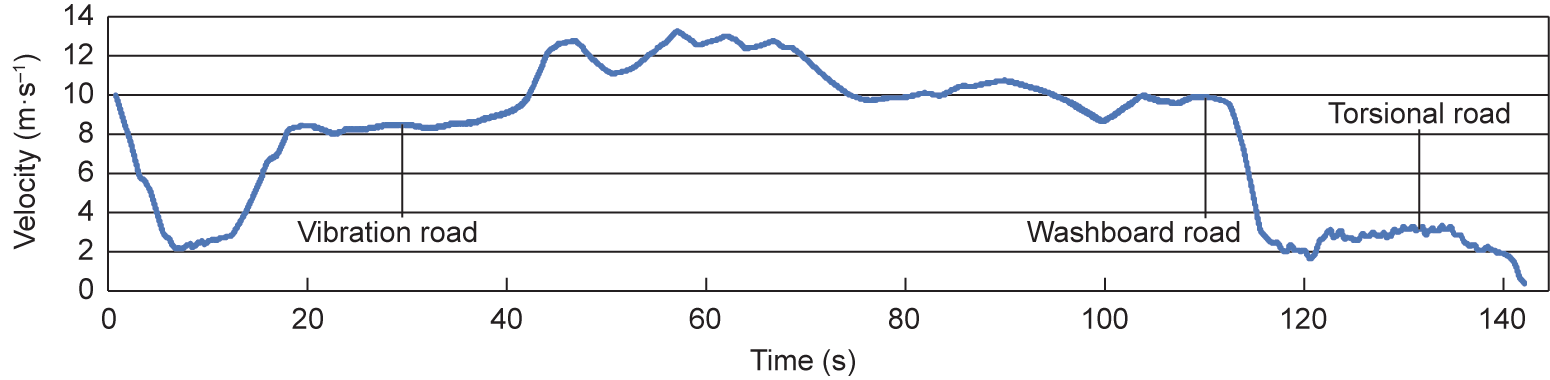

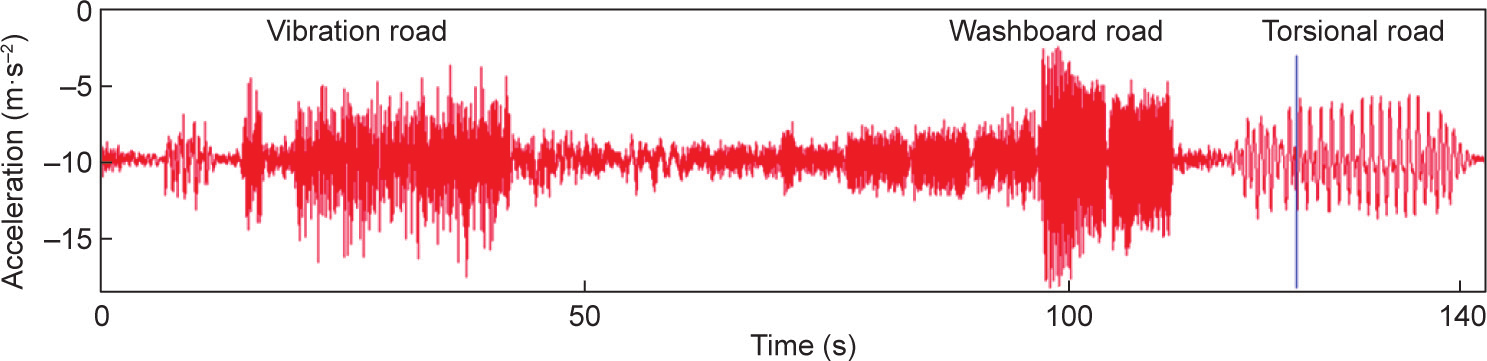

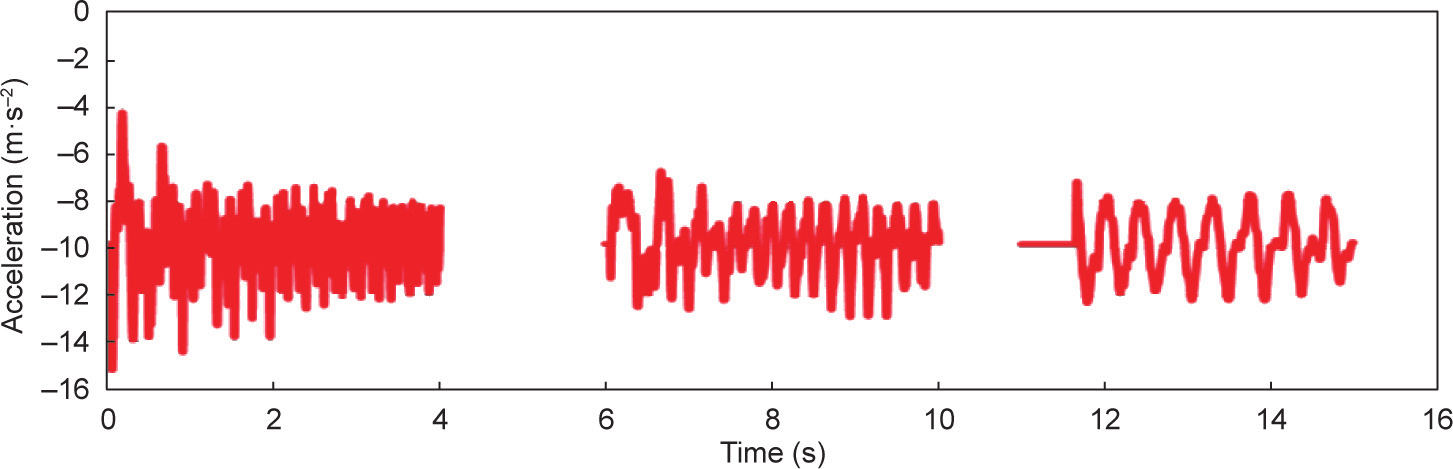

图S14(见Appendix A)为试验场示意图[21],试验场包括从F1到F5的5个环道,其中。F1为最外也是最长的环道。图S15(见Appendix A)为试验场的两种强化路面类型。在试验车的验证工作中,选择了F1环道中的3种道路类型(震动路、搓衣板路和车身扭转路)来开展试验与仿真的对比。选择这些道路的原因也是由于对这些道路的几何信息有较好的掌握。图8为整个试验车在这3种道路上的前进速度曲线。轮心处加速度的测量与仿真曲线分别如图9和图10所示,其对应的水平穿越次数如图S16(见Appendix A)所示。从中可以看出,两者范围接近。

《图8》

图8. 前进速度(F1环道)。

《图9》

图9. 轮心垂向加速度测量值(F1环道)。

《图10》

图10. 轮心加速度仿真值(F1环道)。

图S17和图S18(见Appendix A)为悬架前下摆臂应变测量值与仿真值的比较,其中,仿真信号的范围要大于测量信号的范围,但两者在平均水平上比较接近。在随后的验证工作中发现仿真模型里减震器的阻尼系数要大于实际的水平,从而导致模型中悬架刚度在动态下比实际值更高,这也可以部分解释仿真的加速度范围大于测量值的范围。

本研究在开展整车及路面的建模仿真时,已尽量使模型和参数与实际情况保持一致,但还是有很多其他因素能够影响到仿真结果和精度,如整车质量分布的差异、路面几何形状的差异、行驶速度的不同、轮胎特征不同等。但总的来讲,仿真和测量的信号无论是在水平还是主要特征上吻合度均较好或接近。这表明基于变形体的整车模型,在有效地考虑各种必要的非线性因素的情况下,在开展整车仿真方面具有很大的优点。

《8. 结论》

8. 结论

有限元作为一种通用的线性及非线性分析工具,也可用于多体分析中,如整车耐久仿真。但是该方法受仿真效率不高的限制。本文描述了整车在任一路面上的仿真模拟技术,展示了无刚体假设的整车模型在开展强化路面仿真时的效率和精度。

在线性条件下,可以运用子模型替代部件原来的有限元模型从而大大减少模型的大小,达到提高仿真速度的目的。通过鉴别适合使用子模型定义的部件,整车仿真的成本可以保持在低水平,同时还可以开展关键部件的详细分析。

联合仿真可以在显式和隐式两种模块间开展。其中,显式模块用于处理复杂的轮胎路面仿真,隐式模块用于大模型的处理(如通过子模型等),同时利用了该模块在处理中等复杂的动态仿真时所具有的较高效率的特点。

通过结合不同的仿真技术并策略性地划分整车仿真模型,在任一路面上开展仿分析,得到从仿真效率和精度上都可以接受的结果。在汽车部件的早期开发过程中,仿真模型可以用于部件的疲劳和强度分析。

为保证动态分析的精度,可以先开展如7.1节所示的静态分析。该静态工况下试验与仿真的误差低于5%。由于动态工况更复杂,动态工况下两者差别稍大。但总的来讲误差范围可控。结果表明,通过对输入参数的仔细准备以及系统地建模仿真,动态分析时的误差可以低于10%。

《致谢》

致谢

本研究感谢重庆市科技重大专项C级轿车关键技术攻关与产业化应用(2012.3–2016.12)的经费支持。

《Compliance with ethics guidelines》

Compliance with ethics guidelines

Hongzhou Hu and Zhihua Zhongdeclare that they have no conflict of interest or financial conflicts to disclose.

《Appendix A. Supplementary data》

Appendix A. Supplementary data

Supplementary data to this article can be found online at https://doi.org/10.1016/j.eng.2019.09.003.

京公网安备 11010502051620号

京公网安备 11010502051620号