《1. 引言》

1. 引言

永磁功能材料是现代科技的重要支柱之一,广泛应用于日常生活和工业生产之中。例如,在可再生能源领域,永磁材料被大量应用于电动汽车和风力涡轮发电机中;在与能源相关的新兴应用方面,永磁材料也正致力于实现其相关电子设备的小型化、轻量化和高效化[1,2]。1984年,Sagawa等[3,4]和Croat等[5,6]分别利用烧结方式和快淬方式制备出三元铁基高磁能积永磁材料Nd2Fe14B,在室温下表现出优异的永磁性能。在实际应用中,由于Nd2Fe14B居里温度较低(310 ℃左右),需要掺杂一定量的重稀土元素如Dy、Tb来弥补温度对矫顽力的影响,使其能在高于100 ℃的温度下使用[7–21]。但由于重稀土资源稀缺并且价格昂贵,近年来人们一直致力于降低Nd-Fe-B永磁材料中重稀土元素的掺杂量[22–24]。因此设计和发展工作温度高且不含或少含重稀土元素的新型永磁材料已成为当务之急。

纳米永磁材料,尤其是双相纳米耦合材料,具有极高的理论磁能积和良好的温度稳定性,并且其稀土族过渡族元素比例较低,可以有效减少稀土用量,这为未来永磁材料的发展提供了一个潜力巨大的方向[25–29]。Coehoorn等[25]在1989年首次通过快淬制备出Nd2Fe14B/Fe3B双相纳米耦合材料,并在其中发现了剩磁增强效应。随后Kneller和Hawig [26]于1991年在理论上描述和分析了这种材料,并指出微观结构是影响其磁性能的决定性因素。当微观结构合适时,双相纳米耦合材料可以将硬磁相(RE2Fe14B)和软磁相(α-Fe、Fe3B)各自的优点结合在一起,从而获得比单相材料更加优异的磁性能。而为了获得上述微观结构,在块体纳米耦合材料中,除了直接将合金快淬成纳米耦合磁体外,还可以将合金先速冷成非晶态,再通过后续退火调控其晶化过程来制备双相纳米耦合磁体[30,31]。在单相RE2Fe14B材料中,通过退火非晶前驱体制备出的样品,微结构和磁性能与直接快淬制备出样品的微结构和磁性能相差不多[32]。但对于富Fe的非晶R-Fe-B材料(R<11.7 at%),传统退火时,α-Fe相首先形核和生长[33–35],这使得α-Fe相晶粒尺寸经常达到80~100 nm [36–38]。过度生长的α-Fe相会导致综合磁性能的恶化。在Nd-Fe-B基[38–40]或Pr-Fe-B基[36,41–43]的纳米耦合材料中,添加少量的Zr或Nb可以有效地控制传统退火时2:14:1相和α-Fe相晶粒的尺寸,从而改善磁性能[44–47]。据报道,交换耦合各向同性的Pr-Fe-B基磁体,其最大磁能积可达178 kJ·m–3 [48]。

由于磁性能与材料的相组成和微观结构密切相关,因此需要用合适的热处理方法来调控相成分和微观结构。磁性材料的微观结构对升温和降温速率非常敏感,但传统退火方式的升温和降温速率一般在1 ℃·s–1 以下。缓慢的升温和降温速率会延长退火过程,因此晶粒过度长大在传统退火下很常见。与传统退火对比,快速热处理技术可以有效抑制晶粒的长大,有利于调控非晶前驱体的晶化、相转变、晶粒边界相以及织构等[46–69],因此非常适合处理纳米双相耦合材料,以期获得更高的矫顽力、剩磁以及磁能积。

Wu等[61]研究了升温速率(最高到5 K·s–1 )对Nd4.5Fe73B18.5Co2Cr2 非晶带片晶化过程的影响,相比于较低升温速率时晶粒尺寸的30 nm,较高升温速率晶粒尺寸只有15 nm,因此较高升温速率下合金具有更高的剩磁、矫顽力和磁能积。另外,通过快速热处理制备的Cr掺杂的Nd2Fe14B/Fe3B纳米耦合磁体中也观察到了磁性能提高的现象[68,69]。Bernardi等[70–72]研究了通过快速退火(加热速率为15~25 K·s–1 )工艺下制备的(Nd,Tb)2Fe14B/Fe3B纳米耦合材料的一些性质,发现在较快的升温速率下得到更好的磁性能。Chu等[67]利用具有更快升温速率(约200 K·s–1 )和降温速率(约150 K·s–1 )的碘钨灯来处理快淬NdFeB基纳米耦合材料,指出NdFeB基纳米耦合材料的晶化过程在快速热处理条件下,可以在非常短的时间内完成,并且得出快速热处理下得到样品的矫顽力为10.2 kOe,大于传统退火下得到样品的矫顽力(9.5 kOe)。在碘钨灯系统中,最短时间间隔是1 s,如果可以设定更短的时间间隔,理论上晶化时间可以更短,更快速的升温有助于进一步抑制软磁相的长大,从而可以获得更好的磁性能。Jin等[72]利用具有更高加热速率的焦耳加热(350 K·s–1 )制备得到Pr2Fe14B/α-Fe双相纳米耦合材料,发现更快升温速率下,磁性能比传统退火高出30%。

电子束加热作为快速热处理方式之一,具有非常高的束流能量,可以产生极高的升温速率(>1000 K·s–1 ),同时电子束加热系统可以通过计算机精确控制将退火时间降至0.1 s,非常适合对非晶NdFeB带片进行快速热处理[73]。因此,我们选择利用电子束加热处理Nd2Fe14B单相和Nd2Fe14B/α-Fe双相纳米耦合材料。以期通过电子束加热极快的升温速率和极短的退火时间实现对硬磁相和软磁相晶粒大小、形状、分布以及其自身和界面上的结构和成分的调控;并通过与传统退火下晶化过程的对比,在Landau模型和Langevin动力学模拟理论框架内来理解电子束加热条件下的非晶晶化过程。

《2. 实验方法》

2. 实验方法

首先利用电弧熔炼制备了成分为Nd12.5Fe80.8B6.2Nb0.2Ga0.3 和Nd10Fe83.3B6.2Nb0.2Ga0.3 的纽扣合金,在高纯惰性气体(Ar)保护下利用铜线圈感应加热将小块合金融化并喷溅在快速转动的铜轮上(转速为45 m·s–1 ),制备得到Nd12.5Fe80.8B6.2Nb0.2Ga0.3 、Nd10Fe83.3B6.2Nb0.2Ga0.3 非晶带片。随后对带片进行两种热处理:①传统热处理,将带片置于高纯Ar气保护下在不同温度保温不同时间;②电子束曝光,将非晶带片置于电子束焊接机的水冷台上,抽真空至5×10–3 Pa以下,然后对非晶带片进行电子束曝照,电子束加速电压、束流可在操作面板上进行调控,电子束加速电压、电流从零升到设定值的时间以及电子束加速电压、电流从设定值降到零的时间都设定为0.1 s,电子束加热(电子束加速电压、电流保持在指定值)时间设定在0.1 s。我们利用交变梯度磁强计(alternating gradient magnetometer, AGM)对样品进行磁性测量。对测量得到的一系列磁滞回线,使用公式δM= [2Mr(H ) + Md (H )]/Mr (H )−1计算得到Henkel曲线。公式中,Mr(H )是样品磁化到H的剩磁;Md (H )是饱和磁化后样品在反向磁场H 反磁化后的剩磁。样品结构的表征主要通过X射线衍射仪、扫描电子显微镜和透射电子显微镜来完成。利用原子力显微镜(atomic force microscope, AFM)、磁力显微镜(magnetic force microscope, MFM)观察样品表面形貌和磁畴。

《3. 结果与讨论》

3. 结果与讨论

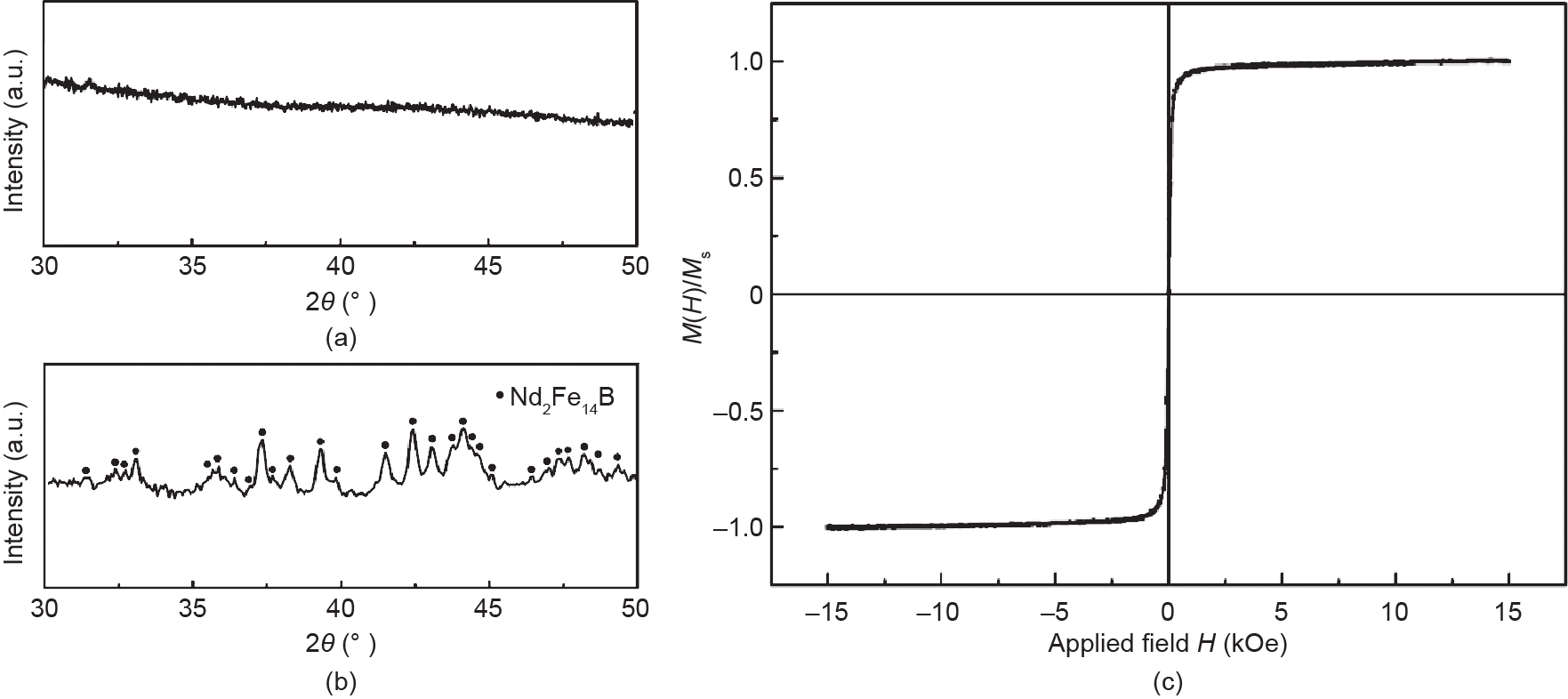

电子束曝光前后Nd12.5Fe80.8B6.2Nb0.2Ga0.3 材料的X射线衍射图谱如图1所示。在图1(a)中,电子束曝光前的Nd12.5Fe80.8B6.2Nb0.2Ga0.3 带片表现为非晶态,与图1(c)中的软磁性能对应。在图1(b)中四方Nd2Fe14B相所对应的X射线衍射峰都已出现,这表明在0.1 s内已实现了非晶到纳米晶的转换过程。一般认为,在固体材料中,伴随着扩散过程的晶化弛豫过程应当是非常缓慢的,但在电子束加热条件下,这个过程发生在0.1 s以内,说明只要提供合适的能量和相应的动力学条件,该过程在带片体系内(近似地认为是低维系统)可以很迅速地发生。电子束加热非晶带片晶化所需的能量主要来自两部分:①局域的高能电子剧烈碰撞带片表面使得能量在带片表面积累,这部分能量在很大的热梯度作用下迅速扩散进带片内部;②经历碰撞后的能量相对较低的电子在其流经带片的过程中继续将其携带的能量传递给带片。这两方面能量结合在一起,导致了电子束加热极高的升温速率,可高达1×104 ℃·s–1 (在上述情况下,0.1 s从室温加热到512 ℃)。

《图1》

图1. Nd12.5Fe80.8B6.2Nb0.2Ga0.3 带片。(a)带片电子束加热前的X射线衍射图;(b)带片电子束加热后的X射线衍射图; (c)非晶Nd12.5Fe80.8B6.2Nb0.2Ga0.3 带片室温下的磁滞回线。

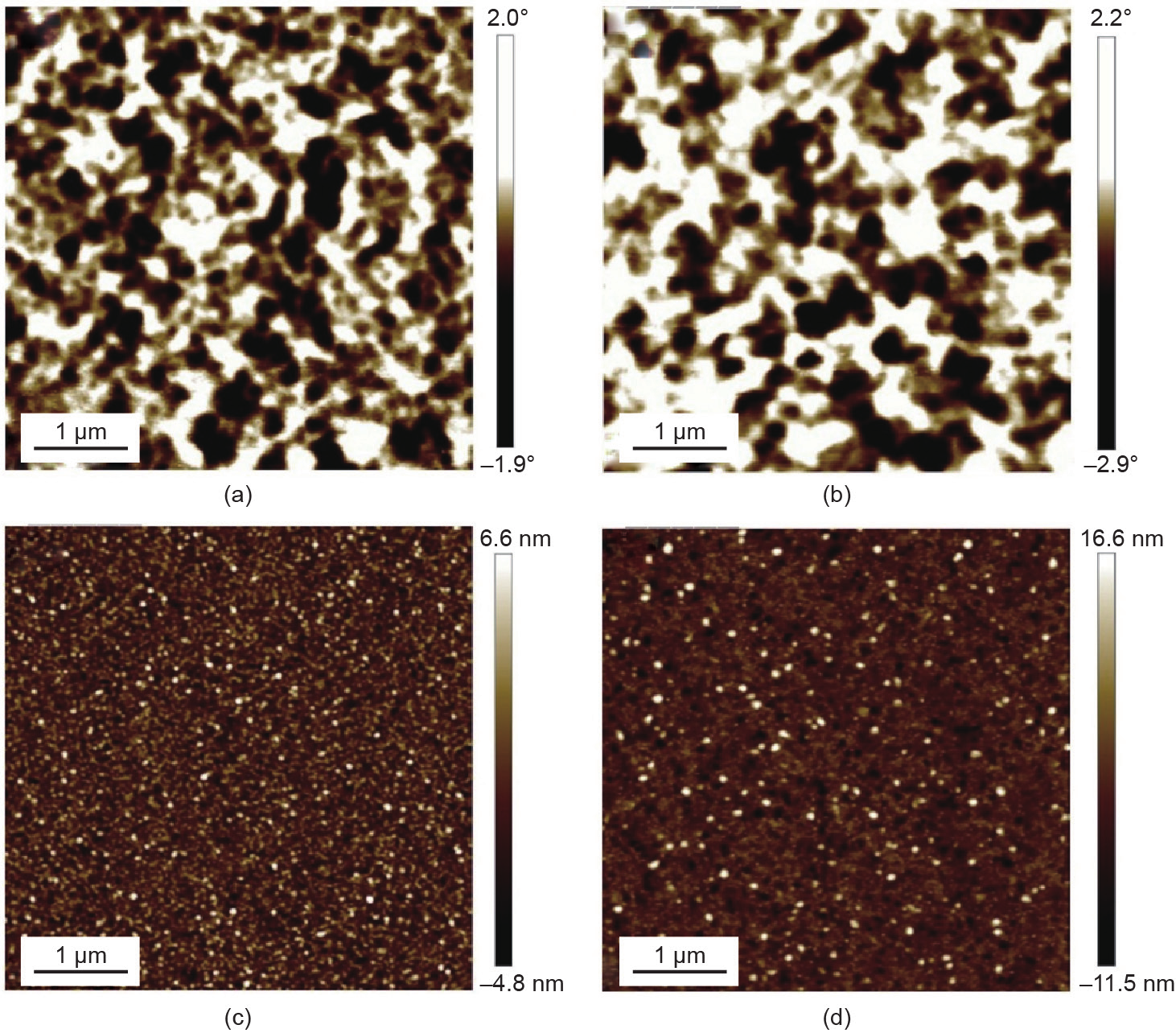

Nd12.5Fe80.8B6.2Nb0.2Ga0.3 带片的最佳传统退火条件是760 ℃保温15 min,最佳的电子束曝光条件为:加速电压10 kV,束流1.8 mA,保温时间0.1 s。图2(a)比较了最佳电子束加热条件和最佳传统退火方式下的Nd2Fe14B单相材料的磁性,可以看到样品的矫顽力由传统退火方式下的10.6 kOe提高到了电子束加热条件下的12.6 kOe。图2(b)中空心圆线描述的是最佳电子束条件下样品的起始磁化曲线,实心圆线为其起始磁化曲线的一阶导数,起始磁化曲线的峰值出现在10.0 kOe处;图2(c)中空心圆线描述的是最佳传统退火方式下样品的起始磁化曲线,实心圆线为其起始磁化曲线的一阶导数,起始磁化曲线的峰值出现在6.1 kOe处。这说明电子束加热条件下样品起始磁化曲线变化突变点所对应的场大于传统退火方式下样品磁化曲线变化突变点所对应的场,这一点与电子束加热条件下样品的矫顽力高于传统退火方式下样品的矫顽力是一致的,表明电子束加热产生了更强的钉扎效应。图3比较了电子束加热条件下和传统退火方式下Nd2Fe14B单相材料退磁态的磁畴和表面形貌。电子束加热条件下样品自由面上的磁畴明显要比传统退火方式下样品自由面上的磁畴要小,而从图5可以看到电子束加热条件下样品晶粒大小约为80 nm,传统退火方式下样品晶粒大小约为90 nm,两种处理方式下样品都由等轴晶构成,微观形态没有明显差别。从磁畴尺寸和晶粒尺寸上来看,电子束加热条件下和传统退火方式下样品退磁态的磁畴均为交换作用畴。

《图2》

图2. (a)电子束加热条件与传统退火方式下Nd12.5Fe80.8B6.2Nb0.2Ga0.3 合金的磁滞回线;电子束加热条件(b)与传统退火方式(c)下Nd12.5Fe80.8B6.2Nb0.2Ga0.3 合金起始磁化曲线(其中,空心圆线为起始磁化曲线,实心圆线为起始磁化曲线的一阶导数)。

《图3》

图3. Nd12.5Fe80.8B6.2Nb0.2Ga0.3 合金在最佳电子束加热条件下自由面上磁畴(a)与表面形貌(c);在最佳传统退火方式下自由面上磁畴(b)与表面形貌(d)。

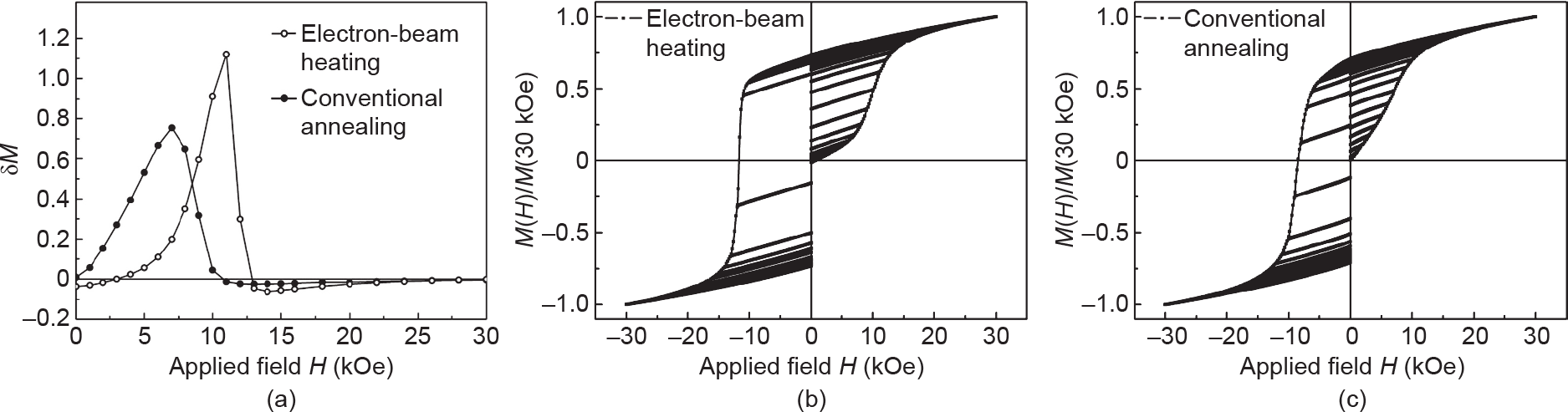

Nd-Fe-B的单畴粒子尺寸为300 nm左右,退火后带片的平均晶粒尺寸远小于单畴尺寸,交换畴的出现说明磁畴内部晶粒之间存在很强的相互作用。而纳米磁体的最终磁性能非常依赖于晶粒间相互作用,因此,我们使用Henkel曲线来表征晶粒之间的相互作用。图4比较了电子束加热和传统退火得到的Nd2Fe14B单相材料晶粒之间的耦合情况。图4中空心圆线和实心圆线分别为最佳电子束条件下样品和最佳传统退火方式下样品的δM 曲线,δM 曲线最大值为正值说明在这些带片中都是以晶粒间交换耦合作用为主。电子束加热条件下样品δM 曲线的正值峰值要高于传统退火方式下样品δM 曲线的正值峰值,说明电子束加热条件下样品晶粒之间的交换耦合作用更强。这可能是由于电子束加热条件下样品晶粒更小(图5)、晶粒之间的耦合状态更好导致的。

图5是不同热处理方法下样品的TEM图像。图5(a)所示为最佳电子束条件下样品的TEM图像,晶粒大小在80 nm左右,晶粒都展现出很规则的等轴晶形态;图5(b)所示为最佳传统退火方式下样品的TEM图像,晶粒大小在90 nm左右,晶粒同样也展现出很规则的等轴晶形态。可以看到,即使在电子束加热条件下将退火时间减少至0.1 s,样品的微观形态虽然并没有与传统退火方式下样品的微观形态产生很明显的区别,但晶粒大小有所减少,从而使电子束加热条件下样品的矫顽力有所提高。我们利用电子束处理Nd2Fe14B单相非晶带片,通过电子束极高的束流能量为晶化过程的发生和进行提供足够的能量,同时将退火时间从传统退火方式所需的15 min大幅降低至0.1 s来抑制晶粒的生长过程,达到细化晶粒、提升矫顽力的目的。但是在实验中,我们也发现即使将退火时间减少至0.1 s,对Nd2Fe14B单相材料晶化过程中晶粒生长的抑制作用依然有限,如图5所示。

《图4》

图4. (a)电子束加热条件和传统退火方式下Nd12.5Fe80.8B6.2Nb0.2Ga0.3 合金δM曲线;最佳电子束加热(b)和最佳传统退火(c)条件下的原始测量曲线。

《图5》

图5. 760 ℃退火15 min传统退火方式(a)下及加速电压10 kV、电流1.8 mA、退火时间0.1 s电子束条件(b)下Nd12.5Fe80.8B6.2Nb0.2Ga0.3 合金的TEM图[73]。

Nd2Fe14B单相材料晶化过程可以利用Landau模型和Langevin动力学模拟的理论框架来解释[73]。对于Nd12.5Fe80.8B6.2Nb0.2Ga0.3 合金,尽管其平衡态由Nd2Fe14B单相构成,但它仍是一个多晶体系,Nd2Fe14B相晶粒之间由于晶格失配也会产生相应的相互作用。并且在生长过程中,由于每个平衡态晶粒所处环境不一样,其晶化所需的能量有轻微的不同,这导致了在差热扫描分析(differential scanning calorimetry, DSC)曲线中Nd2Fe14B相的放热峰并不是尖锐的,而是沿着温度轴会有一定的展宽,如Dang和Gooding [74]文中图1所示。这种能量的差别完全可以被传统加热方式下的加热速率所补偿,所以在传统加热方式下Nd2Fe14B相可以粗略地认为是协同晶化的。而由于晶格失配导致的晶粒之间的相互作用将等轴晶限制在90 nm尺度左右,如图5(a)所示。而在电子束加热条件下,由于极快的加热速率实现了Nd2Fe14B晶粒之间更加均一的协同晶化过程,晶粒之间由于晶格失配所导致的相互作用变得更加强烈,将等轴晶尺寸限制在80 nm左右,如图5(b)所示。由于在电子束加热下和传统退火方式下,非晶单相Nd-Fe-B体系的晶化过程都可以认为主要是协同晶化的过程。相比于晶粒生长来说,单相Nd2Fe14B晶粒之间的相互作用是很小的,因此利用单相晶粒之间的相互作用来限制晶粒生长过程的效果是十分有限的。但单相晶粒之间有限的相互作用依然可以将晶粒维持在等轴规则的形状。为此我们进一步研究了容易形成多相体系的Fe含量更高的Nd10Fe83.3B6.2Nb0.2Ga0.3 。

对于Nd10Fe83.3B6.2Nb0.2Ga0.3 而言,最佳传统热处理条件为730 ℃保温15 min,最佳电子束曝光条件为:加速电压10 kV,束流2.3 mA,保温0.1 s。与传统热处理相比,电子束曝光后的样品矫顽力增加48%(从4.56 kOe到6.73 kOe),同时剩磁比也有所增加。从剩磁增强效应可以得出,交换耦合效应在电子束曝光的样品中更加强烈。图6(b)、(c)中,电子束加热条件下样品起始磁化曲线变化突变点所对应的外加磁场(5.76 kOe)大于传统退火方式下样品磁化曲线变化突变点所对应的外加磁场(4.24 kOe),这点同样可以说明电子束加热条件下样品的交换耦合作用更强,并且与电子束加热条件下样品的高矫顽力和高磁滞回线方形度是一致的。图7是不同热处理条件下的Henkel曲线,进一步验证了电子束曝光样品晶粒间较强的交换耦合作用。

《图6》

图6. (a)电子束加热条件与传统退火方式下Nd10Fe83.3B6.2Nb0.2Ga0.3 合金的磁滞回线;电子束加热条件(b)与传统退火方式(c)下Nd10Fe83.3B6.2Nb0.2Ga0.3 合金的起始磁化曲线(其中,空心圆线为起始磁化曲线,实心圆线为起始磁化曲线的一阶导数)[73]。

《图7》

图7. (a)电子束加热条件和传统退火方式下Nd10Fe83.3B6.2Nb0.2Ga0.3 合金的δM曲线;最佳电子束加热(b)和最佳传统退火条件(c)下的原始测量曲线。

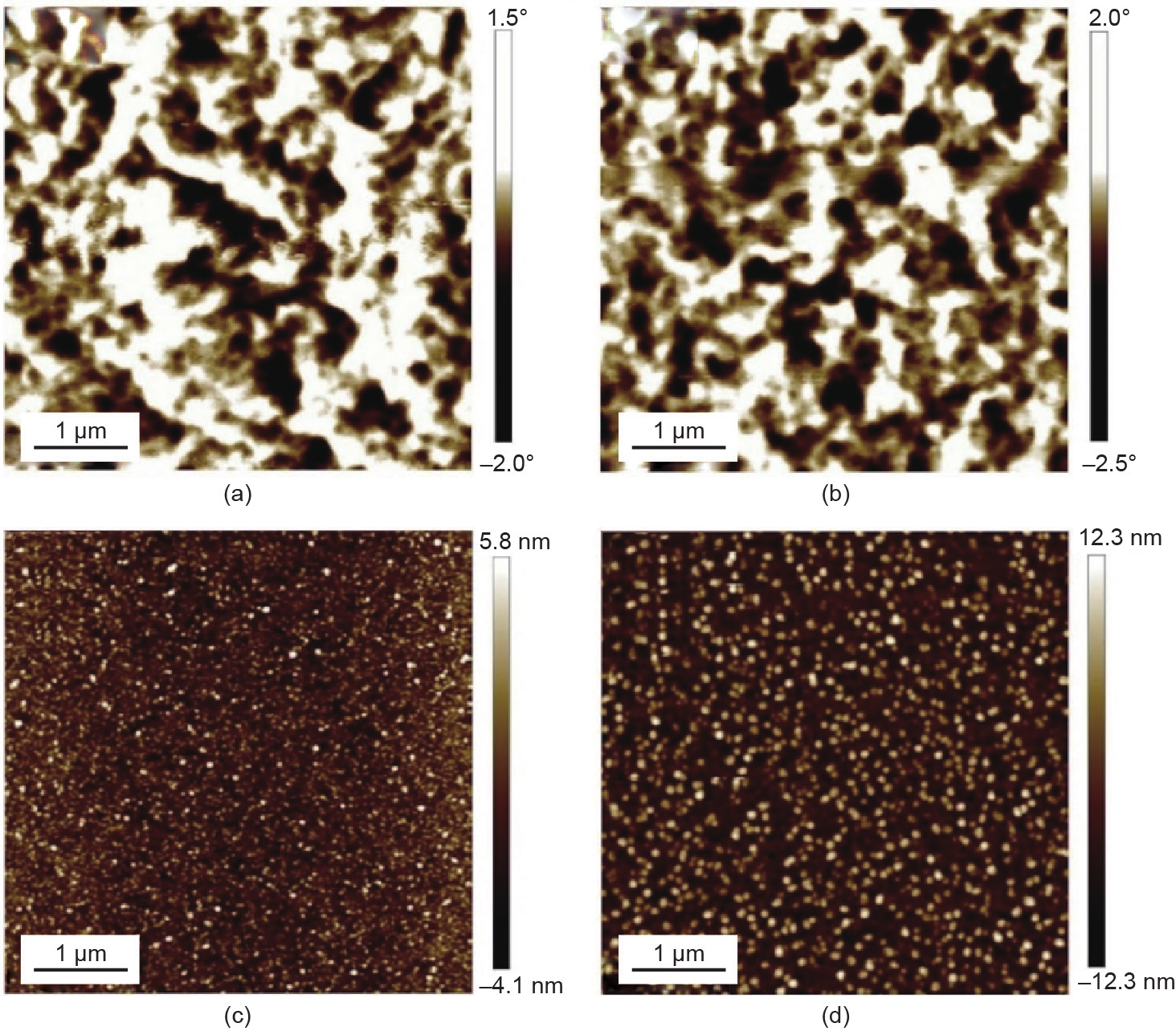

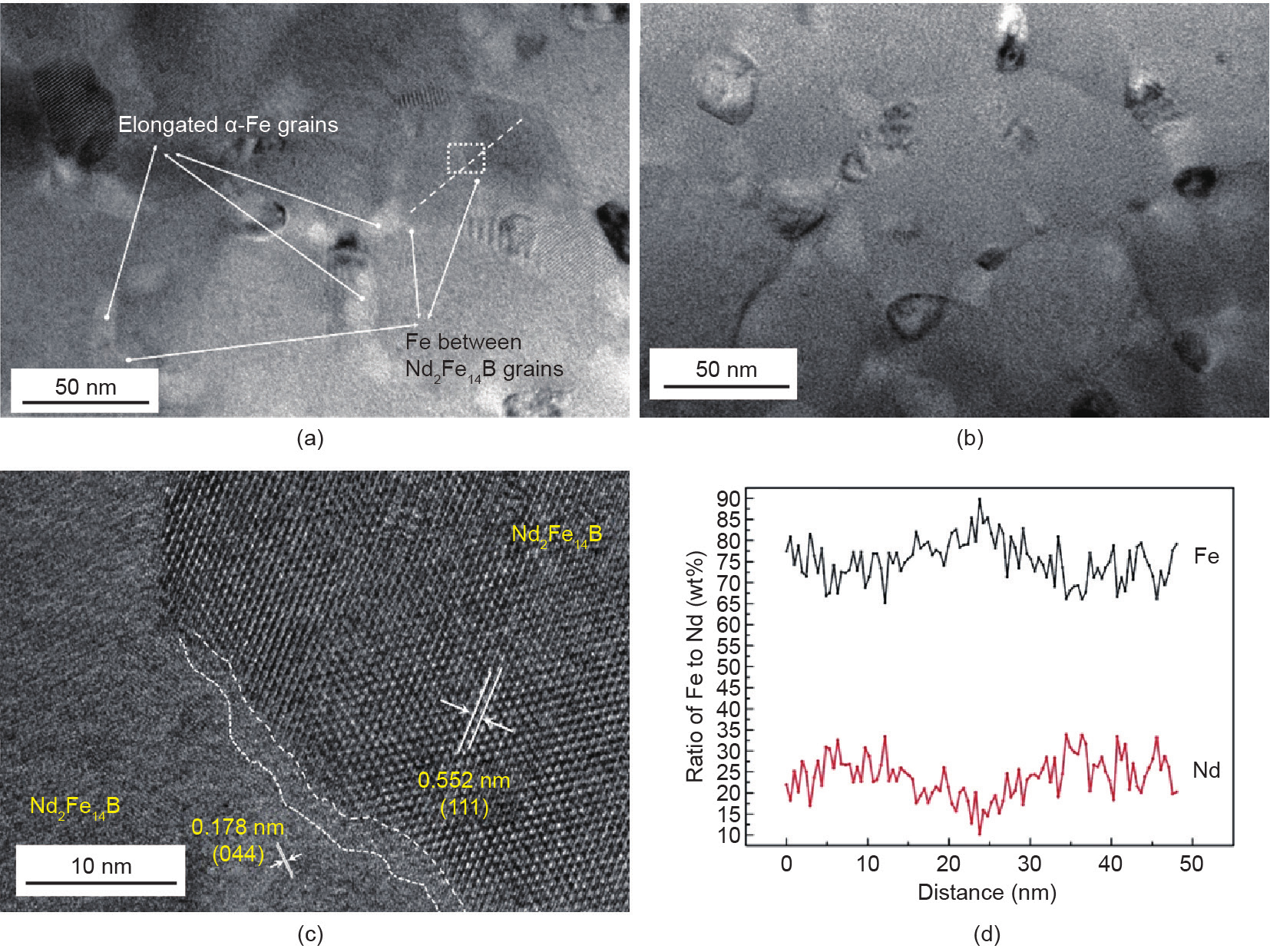

图8比较了最佳电子束加热条件下和最佳传统退火方式下Nd10Fe83.3B6.2Nb0.2Ga0.3 合金带片退磁态的磁畴和表面形貌。从整体上讲电子束加热条件下样品自由面上的磁畴明显要比传统退火方式下样品自由面上的磁畴要大。在图8(a)中可以看到长度超过数微米的磁畴。在这些纳米耦合磁体中,由于磁畴尺寸远大于晶粒尺寸,说明晶粒与晶粒通过强烈的交换作用耦合在一起。图9是电子束条件下与传统热处理条件下Nd10Fe83.3B6.2Nb0.2Ga0.3 合金TEM图。这两种热处理方法得到的合金,微观形貌差别巨大。电子束曝光条件下,α-Fe相表现出两种形式:条形晶粒和等轴晶粒。而在传统加热下,α-Fe相主要表现为等轴晶粒。从图9(c)可以看到,由10 nm条形晶粒形成的软磁相部分包裹在硬磁相晶粒的周围,这样的微观结构更容易在硬软磁性相之间诱导出足够强的交换耦合作用[73]。正是系统终态微观结构的巨大差异,造成硬磁性相与软磁性相交换耦合作用的不同,使得最佳电子束条件下磁性能优于最佳传统退火方式得到的样品。

《图8》

图8. Nd10Fe83.3B6.2Nb0.2Ga0.3 合金带片最佳电子束加热条件下自由面上磁畴(a)与表面形貌(c);最佳传统退火方式下自由面上磁畴(b)与表面形貌(d)。

《图9》

图9. 加速电压10 kV、电流2.3 mA、退火时间0.1 s电子束条件(a)下和730 ℃退火15 min传统退火方式(b)下Nd10Fe83.3B6.2Nb0.2Ga0.3 合金TEM图;(c)为(a)中虚线框的高分辨TEM图; (d)为(a)中虚线线扫图[73]。

与Nd12.5Fe80.8B6.2Nb0.2Ga0.3 相比,Nd10Fe83.3B6.2Nb0.2Ga0.3合金Fe含量进一步增加。因此,在传统退火方式下,α-Fe相首先晶化并长大,造成了α-Fe相和Nd-Fe-B相之间的弱交换耦合作用。在电子束加热条件下,相对于Nd12.5Fe80.8B6.2Nb0.2Ga0.3 合金,Fe含量的进一步增加使Nd2Fe14B相和α-Fe相之间的相互作用变得更加剧烈。这种相互作用使Nd2Fe14B相和α-Fe相的晶粒都能保持规则的形状,并且除了形成等轴晶之外,两相中都观察到形变的长条状晶粒。这种形变有助于两相之间产生更强的交换耦合作用,因此产生更高的矫顽力和更好的方形度。

《4. 总结与展望》

4. 总结与展望

本文综述了电子束加热条件下和传统退火方式下制备的Nd2Fe14B单相和Nd2Fe14B/α-Fe双相纳米耦合材料的磁性和非晶晶化过程,发现电子束可以大幅降低非晶带片的晶化时间。传统退火方式下通过处理非晶Nd-Fe-B基合金制备Nd2Fe14B单相材料和Nd2Fe14B/α-Fe双相纳米耦合材料的晶化时间约为15 min,而电子束条件下晶化时间可以大幅降至0.1 s。电子束加热是到目前为止最为有效地利用非晶Nd-Fe-B基合金制备Nd2Fe14B单相材料和Nd2Fe14B/α-Fe双相纳米耦合材料的方法。对于Nd2Fe14B单相材料,电子束加热可以大幅降低非晶带片的晶化温度,传统退火方式下非晶晶化温度为760 ℃,而电子束加热条件下非晶晶化温度降至512 ℃。发现了电子束加热条件下Nd2Fe14B/α-Fe双相纳米耦合材料中Nd2Fe14B相和α-Fe相的协同晶化效应。可以利用电子束加热条件下极快的升温速率和极短的退火时间来调控非晶晶化过程,从而进一步调控硬磁相和软磁相晶粒大小、形状、分布以及其自身和界面上的结构和成分,并且Fe含量越高,这种调控作用越明显。研究发现非晶晶化过程中Nd2Fe14B相晶粒之间以及Nd2Fe14B相和α-Fe相晶粒之间的相互作用使晶粒保持规则形状并且使晶粒尺寸均匀分布。同时Nd2Fe14B相和α-Fe相晶粒之间的相互作用也会使软磁相和硬磁相晶粒形状发生改变并且使Fe进入到Nd2Fe14B相晶粒之间,形成非晶富Fe的界面。电子束加热条件下样品Nd2Fe14B相和α-Fe相晶粒均匀性得到提升,α-Fe相的微观结构和分布发生改变,从而具有更加优异的磁性能。鉴于以上分析,我们提出如果能形成宽度在临界尺寸范围内的软磁相完整而连续地包围硬磁相这种结构,Nd2Fe14B/α-Fe双相纳米耦合材料的性能将会进一步得到提升。

《致谢》

致谢

本文得到了国家重点研发计划(2016YFB0700901, 2017YFA0206303)和国家自然基金(51731001,11805006, 11675006)的大力支持。并感谢清华大学北京国家电子显微镜中心对本文提供的技术支持。

《Compliance with ethics guidelines》

Compliance with ethics guidelines

Jinbo Yang, Jingzhi Han, Haidong Tian, Liang Zha, Xiongzuo Zhang, Chol Song Kim, Dong Liang, Wenyun Yang, Shunquan Liu, and Changsheng Wang declare that they have no conflicts of interest or financial conflicts to disclose.

京公网安备 11010502051620号

京公网安备 11010502051620号