《1. 引言》

1. 引言

颅颌面重建是一种广泛应用于肿瘤切除和创伤治疗的常见外科手术。颅颌面重建外科手术的植入物通常以标准样式批量生产,在手术中需要人工弯折以匹配患者的骨骼解剖结构。对于医生来说,弯折这些板状植入物非常耗费手术时间且容易出错,特别是对于没有经验的外科医生来说就更具难度[1]。此外,为了能达到理想形状,匹配患者骨骼解剖结构,板状植入物经常需要重复弯折,这会导致植入物内应力集中。已有研究表明,受内应力影响的植入物在咀嚼载荷的作用下会发生疲劳,导致如植入物断裂、腐蚀,螺钉松动,骨吸收等各种问题[2,3]。

近年来,关于应用3D打印患者匹配式颅颌面重建植入物的报道越来越多。例如,Li等采用个性化3D打印钛板完成了18例颌骨重建手术(10例上颌骨重建,8 例下颌骨重建)[4]。Singare等公布了一种用于修复下颌骨的3D打印钛种植体的设计和制造方法,其基于计算机断层扫描(CT)数据的三维模型和一定程度的人工修改完成植入物的设计[5]。Li等在正颌手术中使用了 3D打印个性化上颌骨钛植入物,有8位不同程度的颌面部畸形患者参与了该项研究,此外,他们还研究了不同的材料和微观结构对植入物性能的影响[6]。Zhang等采用喷墨3D打印技术制作了一种同时具有宏观孔洞和微观孔洞的表面结构的陶瓷下颌骨[7]。Diao等对3D打印生物陶瓷支架中更小的孔径(小于400 μm)对骨再生和植入物生物力学性能的影响进行了测试[8]。Rotaru等曾对使用3D打印的植入物进行颅骨重建的可行性及可能引发的并发症进行了调研[9],并在三年后采用3D打印植入物为一个病患做了颧骨重建手术[10]。3D打印曾被用于制造个性化假体,为一名12岁女性做了全置换手术,成功治疗了她的左侧单侧颞下颌关节强直疾病[11]。在一个应用实例中,韩国一个团队公布了21例手术报告,其中,女患者11例,男患者10例,年龄在8~62岁之间,患者平均年龄28.6岁,这批手术报告展示了定制 3D打印钛植入物在颅骨缺损重建中的有效性[12]。在另一个应用实例中,几个患者匹配式功能性植入物被拿来与腓骨游离皮瓣结合使用,来进行下颌骨重建手术[13]。

3D打印植入物和传统方法制造的植入物之间的对比已有大量的试验记录。例如,Wilde等曾经测试了3D 打印重建板和传统制造需要手工弯折的重建板的生物力学特性,得出的结论是,前者比后者能提供更高的稳定性和刚性[14]。由于3D打印植入物和传统制造植入物使用的材料相同(如都使用纯钛),因此它们的生物相容性是相同的。当然,表面处理可能会造成些许差异,关于这一点,我们将在下一节中讨论。另外,3D打印植入物最显著的优势在于手术时间的缩短和临床应用的效果。参考文献[15]提供了一份应用3D打印植入物的非常详细的回顾总结,首先,主要遭到患者投诉的,是从颅骨缺损到植入颅骨接骨板之间的术前并发症持续时间过长。使用传统方法生产的颅骨修复植入物的成型制造过程需要长达4周,通常是在手术前安排订购、制造和消毒[16]。相比之下,3D打印技术只需要几天时间就可以生产出一个植入物。此外,3D打印将颅骨接骨板的制造转移到应用程序流程链的后期。经验丰富的修复医师可以在数小时内设计出一个颅骨接骨板的数字模型,并在同一天提供给外科医生和其他临床医生检查。一旦确定手术日期,就可以开始进行3D打印,并在1~2周内完成接骨板生产和灭菌消毒[17]。通过将制造环节转移到做完手术计划后,可减少不再需要接骨板的可能性,减少了浪费。最重要的是,使用全自动化和半自动化数字流程制造的接骨板显示出比传统手工制造的接骨板更高的精度,减少了手术过程中对其调节以适应骨骼结构的需求[18]。手术时间越长,患者预后[19]越差,虽然目前很难弄清手术时间、术中并发症和术后并发症之间的关系,但在许多手术领域,都公认减少手术时间和麻醉时间是手术成功的重要考虑因素[20,21]。

然而,值得注意的是,现有的研究主要都集中于如何拟合个体患者的骨轮廓。虽然这也有助于减少手术时间和提高手术精度,但还有许多其他问题尚未解决,如植入物的质量。

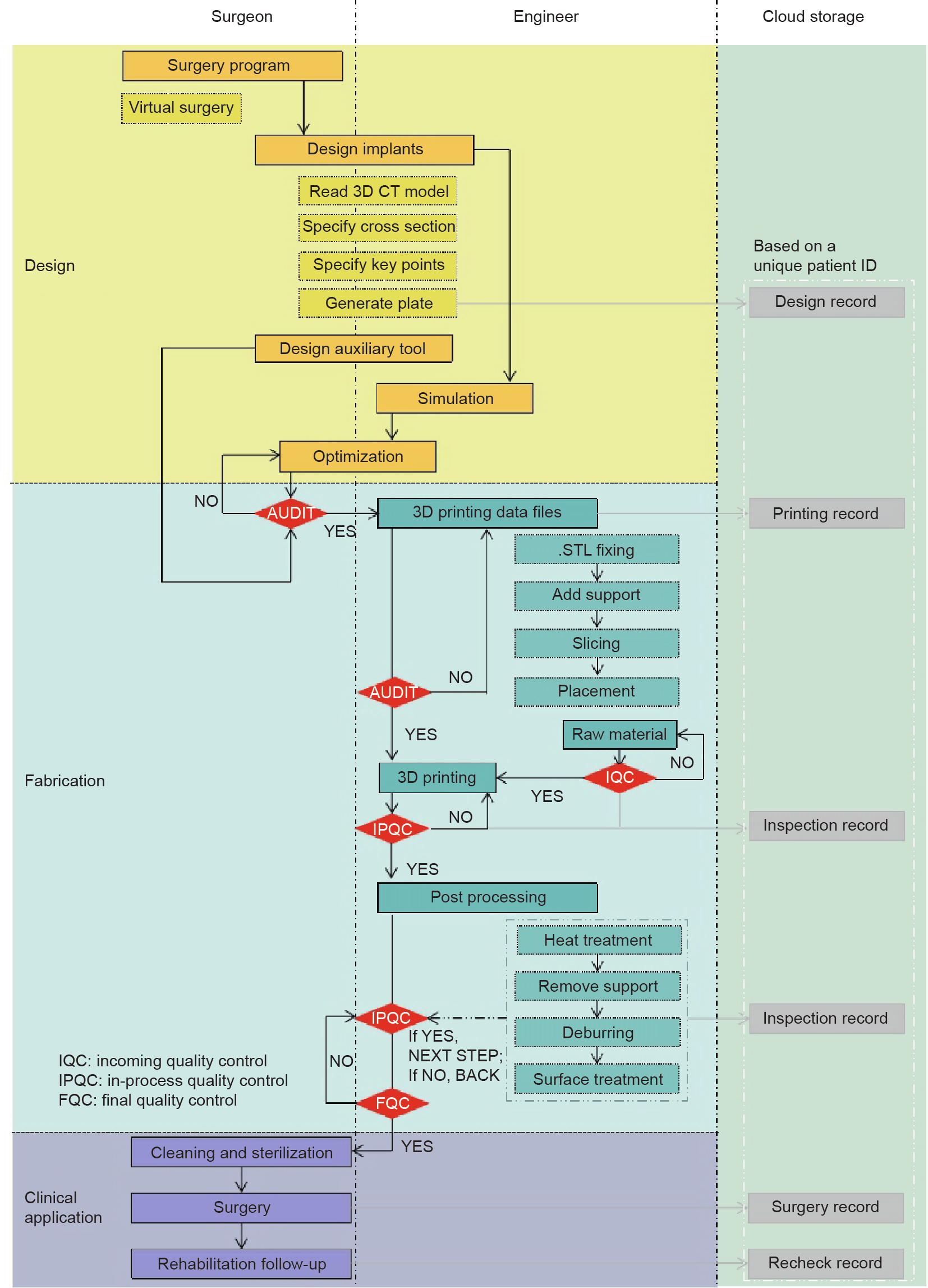

我们认为应当系统制造并使用3D打印的患者匹配式颅颌面重建植入物。因此,我们提出一种如图1所示的系统性研究方法,该系统方法由设计、制造和临床应用三部分组成。特别需要指出的是,为确保植入物的质量,外科医生和设计工程师将在各个步骤中协同工作。此外,我们将生成一个患者匹配式记录文件并存储在云端网络中,只可由经过授权的专业人员在需要时进行评估。

本文的其余部分组织如下:第2节描述设计过程,第3节描述制造过程,第4节介绍临床研究和讨论,最后第5节是结论。

《2. 设计过程》

2. 设计过程

如图1所示,设计由三部分组成:①植入物设计;②在计算机仿真模拟的基础上进行优化设计;③辅助工具的设计。

《图1》

图1. 一套系统性制造3D打印患者匹配式颅颌面重建植入物的方法。

《2.1. 植入物设计》

2.1. 植入物设计

患者个性化颅颌面重建植入物的设计都基于CT扫描数据。目前商用CT系统已有能力建立精确尺寸的三维模型。但是,由于外科医生们基本没有受过使用计算机辅助设计(CAD)软件设计3D植入物的训练,因此我们希望开发一个简单的软件模块,让外科医生可以通过简单的点选操作来设计植入物。图2是我们在 SolidWorks®上开发的设计模块的界面。具有以下功能:

• 读取三维CT模型[图2(b)];

• 植入物的截面设计[图2(c)];

• 设计三维CT模型的要点,包括钉孔的中心位置、转折的位置、扭曲的位置、分叉的位置等[图2(d)];

• 在云端网络生成一组记录[图2(e)]。

《图2》

图2. 基于SolidWorks®软件开发的设计模块,它将帮助外科医生设计与患者匹配的植入物。(a)我们设计模块的接口;(b)读取三维CT模型;(c)植入物的截面的设计;(d)用点选关键点方式设计植入物;(e)生成与患者匹配的植入物记录。

软件会通过合理的患者骨骼尺寸输入自动生成植入物。值得注意的是,这种设计最开始只会生成一个大致形状的植入物。接着,外科医生可联系相应的设计工程师来添加工程设计特征,比如圆角、倒角和其他细节。众所周知,人体解剖学是复杂的,患者的情况可能会随着时间而改变。因此,医生和设计工程师经常需要召开几次会议来讨论详细的设计问题。利用我们的设计模块,这些会议可以在线上举行,节省了双方大量的时间和精力。每一个设计都会在云端生成一个独特的记录,记录的不仅是设计,还有制造和手术过程。该记录将伴随患者一生,并只能由被授权人员查阅。

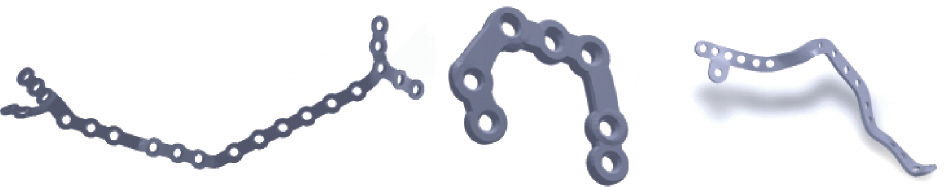

图3举例展示了几种植入物的设计。在实际应用中,有时需要截取腓骨来帮助颅颌面重建。在这种情况下,如图4所示,植入物的设计应该遵循更复杂的工序,包括样品摆放方式、支撑添加、切片处理和扫描路径等。需要指出的是,目前患者匹配式3D打印植入物的设计很大程度上取决于外科医生的经验。我们的设计模块可以帮助外科医生和设计工程师协同工作。此外,设计的植入物可以很方便地进行模拟,这一点我们将在下面的章节进行介绍。总的来说,这一方法具有直观、准确的优点。

《图3》

图3. 一些患者匹配式颅颌面植入物的设计范例。

《图4》

图4. 植入腓骨的颅颌面重建样本。(i)下颌骨三维CT模型;(ii)以一个或多个节段采集腓骨瓣,并将腓骨瓣对齐到必要的位置,以恢复下颌轮廓;(iii)下颌骨截骨和腓骨插入的计算机模拟;(iv)首先在重建的下颌骨外表面绘制曲线,勾勒出植入物路径;(v)沿植入物路径定位各个螺钉孔;(vi)生成患者匹配的外科植入物。

《2.2. 计算机模拟》

2.2. 计算机模拟

初步设计完成后,我们需要通过有限元模拟对设计作出评价并改进。图5给出了一个示例。首先,我们设计了一种“V”形植入物用于修复下颌骨骨折[图5(a)]。接着,我们建立了三种加载条件的有限元模型:植入物一侧的咬合[图5(b)]、切牙侧的咬合[图5(c)]和健侧的咬合[图5(d)]。图5(e)~(g)为植入物相应的 von Mises应力分布图,图5(h)~(j)为下颌骨相应的 von Mises应力分布图。需要注意的是,当咬合力在植入物一侧时应力最大,最大应力(109 MPa)低于骨骼的承受能力(120 MPa),因此这个结构设计可以认为是安全的。

《图5》

图5. 下颌骨修复植入物的设计与有限元分析。(a)下颌骨修复植入物的设计模型;(b)作用于手术侧的咬合力;(c)作用于切牙处的咬合力;(d)作用于健侧的咬合力;(e)~(g)为植入物对应的von Mises应力分布图;(h)~(j)为下颌骨对应的von Mises应力分布图。

设计工程师可以通过有限元模拟帮助医生进一步优化设计。由于建立有限元模拟的复杂性,目前还没有实现仿真过程的自动化。换句话说,医生必须在设计工程师协助下进行模拟和优化。

《2.3. 辅助工具设计》

2.3. 辅助工具设计

在颅颌面重建手术中,需要包括手术导板、固定螺钉在内的大量辅助工具。图6展示了手术导板的样本,该导板用于在最终固定之前定位截骨骨段和植入物。目前,这类辅助工具的设计在很大程度上取决于外科医生的经验。制造主要是通过光固化成型(SLA)或熔融挤出成型(FDM)等3D打印方式完成。我们正在研究一种系统的方法来设计和制造植入物和辅助工具,这将在另一篇论文中提出。

《图6》

图6. 一例下颌重建手术的导板。

《3. 制造》

3. 制造

患者匹配式颅颌面重建植入物采用选择性激光熔化(SLM)3D打印工艺制造。但仅仅3D打印并不能保证其质量,还需要一个系统的质量控制程序。如图1所示,该过程包括三部分:粉末材料的质量控制、3D打印过程控制、植入物后处理。

《3.1. 粉末材料的质量控制》

3.1. 粉末材料的质量控制

我们知道,在选择性激光熔化3D打印过程中,钛粉被一点点融化和固化,才能形成植入物。很明显,粉末材料的质量性能对其几何形状、尺寸精度、表面质量和力学性能有显著影响。在3D打印过程中,未使用的粉末可以回收再利用。值得注意的是,被反复使用的粉末材料长期暴露在危险中,包括热、氧、湿度和紫外线等都会影响它的性能。

表1比较了原材料粉末和重复利用粉末的化学成分。如表1所示,经过15次3D打印后,粉末的化学成分出现了明显的变化。特别是经过30次循环后,氧含量由原来的0.11%提高到0.15%。考虑到国家标准中要求化学牌号为TA1的纯钛中氧含量不超过0.15%,因此对粉末进行30次回收为极限。

《表1》

表1 SLM 3D打印工艺不同重复次数粉末材料化学成分对比

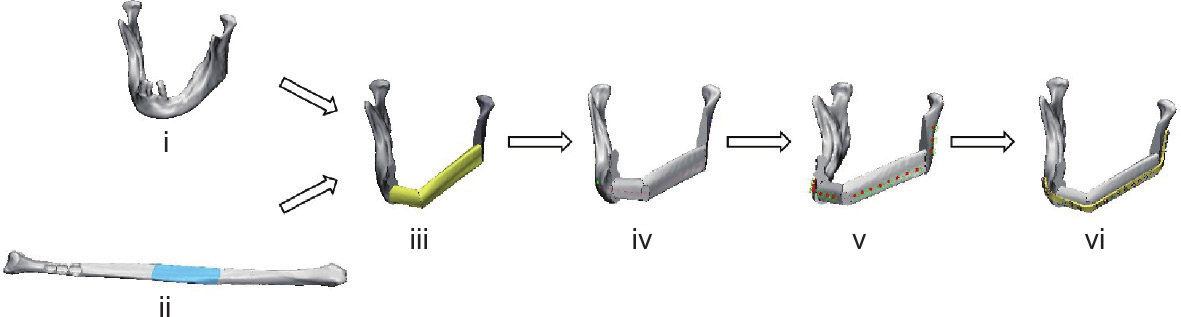

图7展示了原材料粉末和经重复使用回收的粉末的扫描电子显微镜(SEM)图像。如图所示,经过15次重复使用回收后,粉末的形状发生了变形,出现了所谓的“卫星效应”,即较小的粉末颗粒粘在较大的颗粒上。这些情况会影响3D打印成品的质量。换句话说,经过15 次循环后,我们就必须要对粉末材料的性能进行检测,包括检测它的颗粒形状、颗粒尺寸和尺寸分布、颗粒孔隙率、粉末流动性、粉末密度、表面积、化学成分等。

《图7》

图7. 粉末材料的SEM图像。(a)原始粉末;(b)经过15次循环重复使用的粉末。

我们根据中国国家标准GB/T 19077—2016使用 Hydro 2000MU(A)激光颗粒分析仪对原始粉末和重复使用粉末的粒度分布进行了比较,结果如表2所示。其中, D10表示粒径小于(或大于)它的颗粒占10%。D50表示粒径的中位数,即50%的粒径小于该数值,50%的粒径图3. 一些患者匹配式颅颌面植入物的设计范例。大于该数值。D90表示粒径小于(或大于)它的颗粒占90%。从表中看出,在循环重复使用后,粉末粒径增大,但粒径分布没有明显变化。因此,粉末可以经过清洁和修复后再次使用。

《表2》

表2 原始粉末和经过15次循环重复使用的粉末粒径分布比较

《3.2. 3D 打印过程控制》

3.2. 3D 打印过程控制

如前一节所述,我们采用SLM 3D打印技术制造患者匹配式植入物。目前世界上有很多家公司生产SLM 3D打印设备。在研究中,我们选择了商业应用型的SLM设备(Mlab cusing 200R, Concept Laser GmbH, Germany)。它可以调节许多工艺参数,包括激光功率、激光扫描速度、步长(即激光缝的宽度)和层厚等。为了保证产品质量,这些参数必须经过反复调试。图8展示了这些参数对3D打印零件密度的影响。激光功率增大,则密度增大;扫描速度、步长和层厚增大,则密度减小。换句话说,为了保证3D打印零件的高密度,我们最好采用高激光功率、低扫描速度、短步长、矮层厚。图9为使用两组不同参数打印的样件的显微CT图像对比,明显可看出显著差异。当工艺参数设置激光功率= 100 W、扫描速度= 375 mm·s−1 、层厚= 50 μm时,样件中有几个微裂缝,如图9(a)中的白色标记所示。当提升扫描速度并降低层厚之后(激光功率= 100 W、扫描速度 = 475 mm·s−1 、层厚= 45 μm),样件没有明显裂缝[图9 (b)]。

《图8》

图8. 关键工艺参数对3D打印零件密度的影响。(a)激光功率;(b)扫描速度;(c)步长;(d)层厚。

《图9》

图9. 使用两套不同参数进行3D打印的零件的显微CT图像对比。(a)激光功率= 100 W,扫描速度= 375 mm·s−1 ,层厚= 50 μm;(b)激光功率= 100 W,扫描速度= 475 mm·s−1 ,层厚 = 45 μm。

《3.3. 后处理》

3.3. 后处理

3D打印部件的后处理工序包括去支撑、除毛刺、热处理和表面处理。其中,去支撑和除毛刺是相当简单的。因此,我们将重点讨论热处理工序和表面处理工序。

3.3.1. 热处理

根据文献,我们知道SLM 3D打印钛合金零件的微观结构中可能含有一些板条马氏体[22,23]。尽管其硬度很高,但3D打印钛合金零件的耐久性不如钛锻件。因此,采用热处理技术优化其性能是必要的。在实验中,将待热处理样品封装在石英管里,抽真空至真空度为 10-3 Pa,设定退火温度为800 ℃。

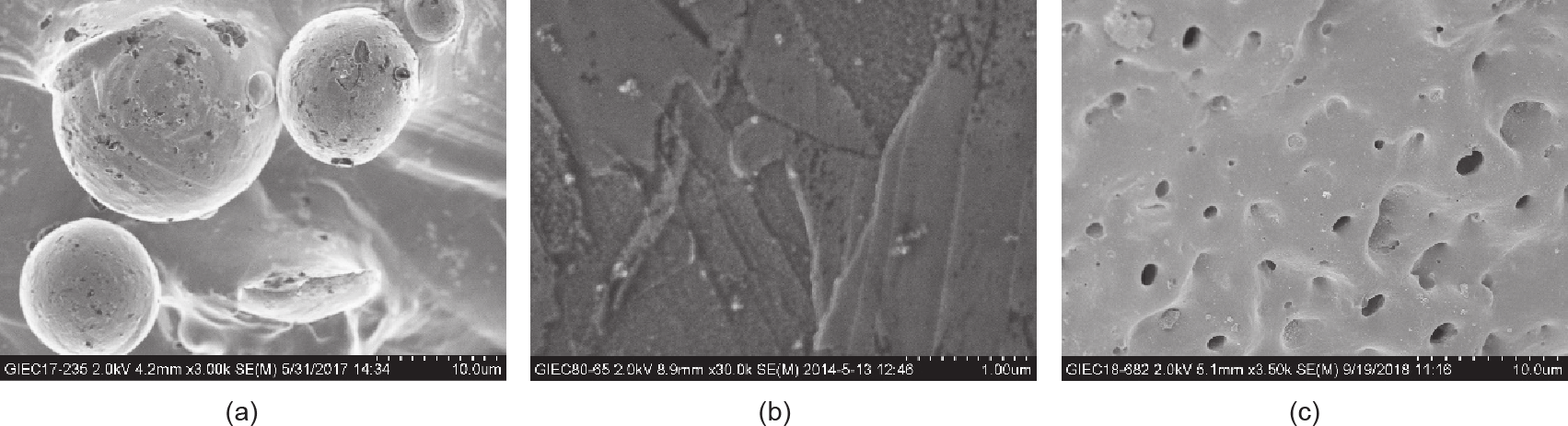

图10为3D打印零件在热处理过程中微观组织的变化情况。图10(a)显示了3D打印零件的马氏体微观结构。图10(b)为热处理30 min后3D打印零件的微观组织,可以看到其金相,马氏体开始部分转变为等轴组织。图10(c)所示为热处理1 h后的3D打印零件,其金相主要为等轴组织,该零件具有较好的塑性、较高的冲击韧性、较低的缺口敏感度。

《图10》

图10. 显微形貌图像显示了热处理过程中微观结构的变化。(a)具有马氏体结构的3D打印零件;(b)加热到800 ℃保温30 min后,开始出现等轴组织微观结构;(c)加热到800 ℃保温1 h后,等轴组织占优势的3D打印零件。

图11展示了三种不同工艺制备的钛试样的拉伸试验结果:锻造件、3D打印零件和经过热处理的3D打印零件。每种工艺准备10个样品,标准偏差用条形标记。可以看出,经过热处理的3D打印零件的力学性能比未经热处理的3D打印零件更接近锻造件的力学性能。

《图11》

图11. 通过分析三种不同工艺制备的钛试样的力学性能,研究热处理对钛试样力学性能的影响,分别是锻造件(蓝色)(a)、3D打印零件(橙色)(b)、经过热处理的3D打印零件(绿色)(c)。

3.3.2. 表面处理

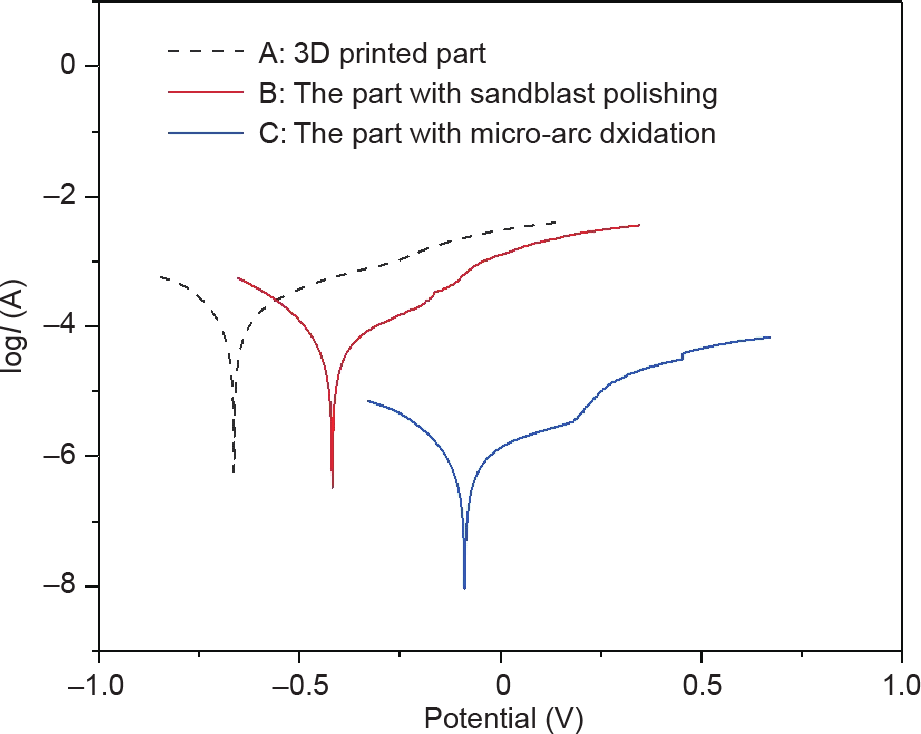

众所周知,骨与植入物之间的结合不仅受材料的影响,还受植入物表面条件的影响。因此,许多表面处理方法被用来构建植入物表面各种微纳米结构,如微弧氧化[24]、等离子喷涂[25]、仿生沉积[26]、溶胶-凝胶法[27]、电泳法[28]、电化学沉积等[29‒31]。适当的表面条件可以促进成骨细胞的活性,获得更好的骨整合性能,这有助于快速恢复和长期稳定。图12为一组表面处理实验结果。图12(a)为未进行表面处理的3D打印样件,图12(b)为喷砂抛光样件,图12(c)为微弧氧化样件。图13显示了这些部件的表面微观结构,图14显示了它们的阳极极化曲线,这是测量它们的抗腐蚀性能。从图中可以看出,微弧氧化大大提高了钛的耐蚀性能,值得推荐。

《图12》

图12. 采用不同表面处理技术处理的样品。(a)未处理的3D打印零件;(b)喷砂抛光;(c)微弧氧化。

《图13》

图13. 不同表面处理样品的表面形貌。(a)3D打印零件;(b)喷砂抛光部分;(c)微弧氧化部分。

《图14》

图14. 不同表面处理样品在模拟体液(SBF)中在310 K±1 K时的电化学腐蚀极化曲线。(a)3D打印零件;(b)喷砂抛光部分;(c)微弧氧化部分。

《4. 临床应用》

4. 临床应用

如图1所示,临床应用的步骤很简单,主要由植入物清洁灭菌、手术过程、术后康复随访三部分组成。

2016年12月至2019年6月,我们在香港玛丽医院[32]做了35例使用3D打印患者匹配式植入物的颅颌面重建手术。包括术前准备、植入物设计和植入物(包括3D打印、后处理和测试)在内的整个手术流程平均耗时约40 h。大大简化手术,患者匹配式植入物很容易就与患者骨解剖结构成功适配。在手术期间不需要医生再进一步弯曲接骨板植入物,术中也无明显不良事件发生。此外,根据我们的术后随访,也没有发现严重医疗事故。

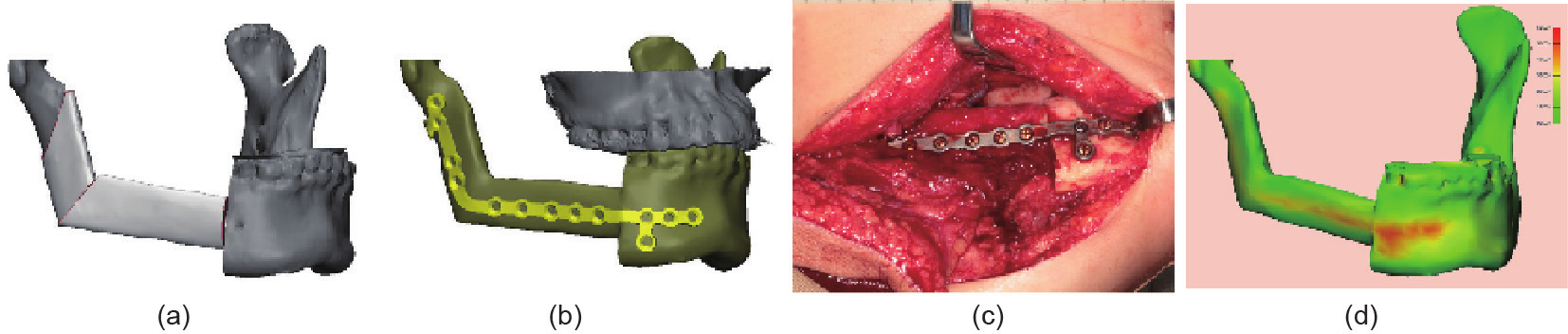

下面我们将简要介绍三个相关病例。病例1如图15 所示,为一位57岁患右下颌鳞状细胞癌的女性患者使用 3D打印钛植入物和树脂手术导板进行治疗的过程[33]。病例2如图16所示,为一位35岁患右下颌骨造釉细胞瘤的女性患者的治疗过程。病例3如图17所示,为一位79 岁患有右上颌骨鳞状细胞癌的男性患者的治疗过程。所有病例的手术均事先从腓骨截取带血管蒂的骨移植物,将其折叠和固定成骨植入物复合体。3D打印的植入物和手术导板给这些手术提供了巨大的便利。预计随着手术经验的积累,3D打印颅颌面重建手术将更加普及,为精准医疗的新时代铺路。

《图15》

图15. 病例1。(a)CT显示侵入右侧下颌骨的软组织增强肿块;(b)与重建下颌骨轮廓吻合的患者匹配式植入物的设计;(c)皮瓣被转移至缺损侧并通过预钻螺钉孔固定于下颌残骨上;(d)术后口内软组织瓣愈合顺利。总结:下颌骨已被精准修复。根据彩色的CT图,术后的下颌骨与术前的虚拟规划模型几乎对应,精度较高。

《图16》

图16. 病例2。(a)在虚拟手术中,骨病变被清晰地显示出来,手术计划是先切除病变的下颌骨,再用手术导板辅助医生分段截取腓骨以修复下颌骨缺损和钻出螺孔;(b)设计可将腓骨段固定在稳定咬合状态的患者匹配式植入物;(c)用切割导板截取分割右侧带血管蒂的腓骨瓣,以3D 打印患者匹配式植入物拼接固定截取的骨段,将骨-植入物复合体转移到下颌骨缺损侧,固定在病患的下颌残骨上;(d)根据彩色CT图像,偏差在2.0 mm以内的区域以绿色标记,可看出此次手术有较高的精度。

《图17》

图17. 病例3。(a)口腔图像显示患者右上颌有一个浅表皮坏死的巨大溃烂肿块。术前在虚拟手术中模拟切除坏骨,设计与骨轮廓匹配的患者个性化植入物;(b)在手术导板的辅助下截取右腓骨瓣,并用患者匹配式植入物拼接固定腓骨段;(c)根据彩色CT图像,此次重建手术精度较高。总结:术后面部轮廓对称,患者感到满意。

一些对于未来的研究和发展的有趣想法是值得讨论的。首先,如参考文献[34]所述,一些新的植入材料如镁、氧化锆、钴铬合金、聚醚醚酮(PEEK)等已被建议使用。最近,Guillaume等[35]提出了一种新的可生物降解材料聚三亚甲基碳酸酯及共聚物(PTMC),他们在其中混入40%(质量分数)的羟基磷灰石,并将这种混合物命名为骨-PTMC,以上举例的这些材料都可以用于3D打印,目前未出现明显不良事件,本文提出的系统性研究方法也适用于这些材料。其次,虽然3D打印具有良好生物力学和生物相容性的大型植入物是可行的,但这些植入物植入人体后并不具备生物导电性和生物活性,相比之下,能提供丰富血管网络的植骨才能更好地促进骨愈合。最后,在植入物中添加缓释抗生素和(或)生长因子,或有助于加速骨愈合过程,但是具体的解决办法还有待制定。

《5. 结论》

5. 结论

在本文中,我们提出了一套设计和制造患者匹配式颅颌面重建植入物的系统性方法。基于此方法,我们可以设计、制造高质量的患者匹配式植入物并将其成功地应用于临床。通过以上讨论,我们可以得出以下结论。

(1)相较于传统植入物,患者匹配式3D打印植入物在颅颌面重建方面具有几何精度高、生物力学性能佳、手术操作简单、恢复时间短等优点。随着技术的进一步发展,相信这种技术将成为行业主流。

(2)使患者颅颌面植入重建成功的关键是遵循一个系统化的方法,如图1所示,包括设计(植入设计、手术指导设计、手术计划等)、制造(材料质量控制、3D 打印工艺参数优化、热处理、表面处理等)和手术(杀菌、手术和术后康复随访)。如果没有这些步骤,可能会降低成功率。此外,训练和实践也很重要。

(3)尽管已做了简化,但患者匹配植入物的设计仍在很大程度上依赖于外科医生的经验。有限元模拟虽可帮助优化设计,但也依赖于工程师和外科医生的经验。此外,辅助工具的设计(如获取腓骨并将其切开以适应下颌重建)也没有得到充分的研究。这将是未来研究的一个课题。

《致谢》

致谢

本研究得到中国广东省佛山市科技厅引进创新创业团队项目(2018IT100212)和中国香港特别行政区食物及卫生局的卫生和医学研究基金(05161626)的支持。

《Compliance with ethics guidelines》

Compliance with ethics guidelines

Ruxu Du, Yu-xiong Su, Yu Yan, Wing Shan Choi, Weifa Yang, Chunyu Zhang, Xianshuai Chen, Jianglin Ouyang, and Bitao Zhang declare that they have no conflict of interest or financial conflicts to disclose.

京公网安备 11010502051620号

京公网安备 11010502051620号