《1. 引言》

1. 引言

《1.1. 制造业的转型》

1.1. 制造业的转型

在过去的两个世纪里,生产制造业的价值创造经历了翻天覆地的演变。无论是第一次工业革命的蒸汽动力工厂,第二次工业革命大规模生产技术的应用,第三次工业革命的自动化制造,还是现在的制造业数字化革命——智能制造,都颠覆了现有的工业模式,提升了全球制造业的效率、生产力、安全性和收益率。制造业一直是全球经济的关键支柱。智能制造这一转型趋势已成为大多数发达国家和发展中国家关注的焦点。这些国家正致力于改变其制造业现有的基础设施和劳动力市场,以生产个性化和专业化的产品为目标—定向投资研究和开发(R&D;),注重技术创新[1‒2]。表1列出了全球范围内若干相关的企业和研发计划。

《表1》

表1 十年来全球智能制造计划的演变[,,]

| Country | Initiative | Year of inception |

|---|---|---|

| Germany | Industry 4.0 | 2011 |

| UK | High Value Manufacturing Catapult | 2011 |

| USA | Smart Manufacturing Leadership Coalition | 2012 |

| Sweden | Production 2030 | 2013 |

| Republic of Korea | Manufacturing Innovation Strategy 3.0 | 2014 |

| China | Made in China 2025 | 2015 |

| Singapore | Industry Transformation Maps | 2017 |

| Japan | Connected Industries | 2017 |

《1.2. 制造业范式变革的驱动力》

1.2. 制造业范式变革的驱动力

过去十年来,信息与通信技术(ICT)、无线网络和物联网(IoT)技术的进步和扩张带来了前所未有的机遇,在不同行业领域可以随时随地访问和使用数据,例如制造业[6‒7]。此外,人工智能(AI)算法,如机器学习、深度学习、强化学习和知识图谱等技术促使制造业系统的操作和控制程序更加直观化、智能化和可靠[3,8]。工业物联网(IIoT)、云计算、边缘计算和雾计算等技术让原本受资源限制且分散的工业设备和系统获得具有显式通信和协调的强大的计算能力,从而实现近乎实时的数据驱动决策[9‒11]。推动制造业系统向下一代转型的计算资源和网络技术通常被称为“智能制造”或“未来工厂”[3,7]。

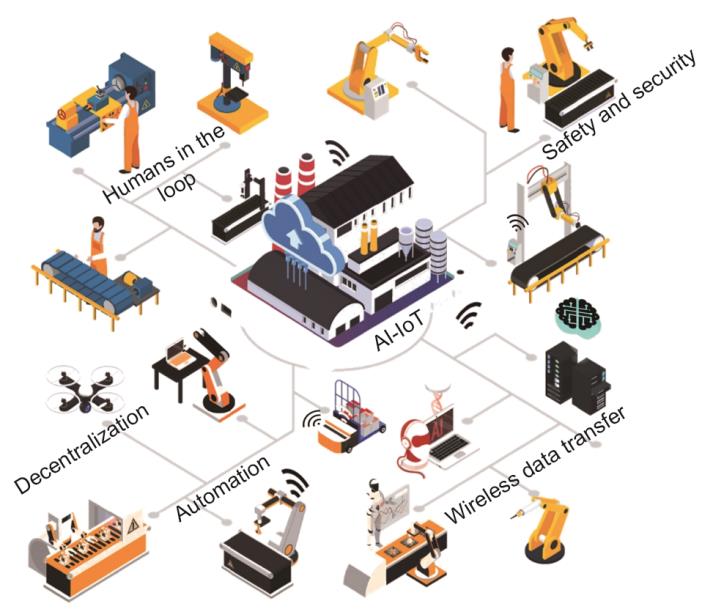

随着当代计算技术得到普遍接受,市场需求强劲且持续,人们对个性化产品的追求,这些都促进了制造业实践的转型[12‒13]。例如,近几年来,汽车行业采用模块化发展理念。在汽车车间的模块化生产模式下,传统的装配流水线大批量生产相同的汽车部件,然后在最后阶段(即流水线的最后一步)添加定制模块,为每个模型或者产品赋予独特性。因此,大批量生产已与定制化生产相结合,实现独特商品的大规模生产,从而在与传统装配流水线相同成本和效率的情况下,实现“大规模定制”生产高度个性化的产品[14]。现代数字技术和网络(ICT和AI)的结合及对实现个性化产品或定制产品的大规模生产的追求,触发了现有制造业范式转型,并推动全球制造业向更智能、更自动、分布式的模式转变[2,13,15],如图1所示。

《图1》

图1 网络技术与物理系统(机器和人类)集成驱动的未来工厂,具备自动化和智能制造技术。

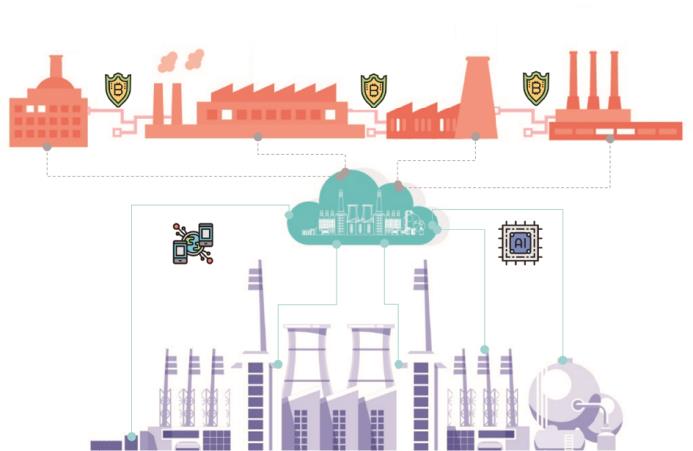

本文概述了信息物理生产系统(CPPS),并阐释了推动生产制造业向下一代转型的关键因素——CPPS的工作机制。目前,已有相关文献系统和详细地综述了CPPS及其相关技术[16‒17],本文不再重复讨论。本文从CPPS的视角出发,重点聚焦智能制造的三大驱动力:①数据驱动模型;②分布式系统;③集成区块链保护数据安全。我们在三大驱动力之间建立了连接,并解释了这三者之间的相互作用和相互影响。其次,本文第2节简要介绍并列举了CPPS在智能制造中的基本特征。第3节采用实时数据分析、监控、控制和优化技术研究制造过程,深入探讨了基于CPPS的数据驱动制造模式。第4节研究思考了分布式生产制造业及其推动因素和发展前景。第5节讨论了在分布式制造单元中,基于区块链的CPPS提供的可追溯、透明和安全的数据管理所发挥的作用。第6节介绍了本研究遇到的挑战。最后第7节对论文的研究进行总结。如图2所示,本文旨在提出一种创新性观点,即CPPS有助于推动制造业向更加数据驱动和自动化转型,反过来这也为分布式制造的实现奠定了基础。基于上层区块链技术的信息物理生产系统会确保分布式系统中共享数据的可靠性和安全性。

《图2》

图2 基于CPPS的智能工厂的结构层。在智能工厂中,数据驱动制造模式借助自动化和互相连通的实体,从而实现分布式生产制造。分布式制造模式的子系统之间相互排斥,它们从各个实体接收并交换数据,以便做出可靠精准的决策。实现数据共享和信息共享需要区块链技术的支持,而反过来数据和信息互通可以实现透明且安全的智能制造生态系统。

《2. 信息物理生产系统》

2. 信息物理生产系统

《2.1. 概念概述和研究影响》

2.1. 概念概述和研究影响

智能制造是先进制造系统的代表。它可以在产品生命周期的所有形式中实现实时交换和分析数据(包括车间、供应链和企业)[2,6]。这有助于做出正确可靠的决策,提高制造过程的整体效率、生产力和盈利能力[8,18]。信息物理生产系统充当了这种自动化制造模式的交互式和响应式平台。通过通信-计算-控制回路模式,CPPS把现实世界的动态物理过程与网络系统融合在一起,实现数据的实时获取、交换、处理和反馈,做出高效且可靠的决策[11,19]。传统制造业典型的自动化金字塔层级系统的结构为场传感器-可编程逻辑控制器(PLC)-过程控制-优化-企业决策,而CPPS则更加具有分布式特性,大量仪器或机器彼此之间以及与人工操作人员之间在车间里借助工业物联网(IIoT)和数据驱动模型[16‒17]进行不间断的通信交流和相互作用。

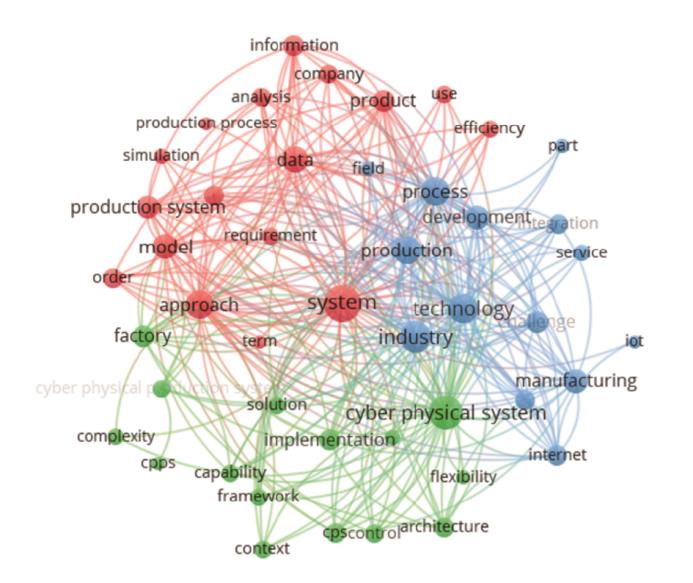

自从“智能制造”这一概念诞生以来,CPPS就引起了制造业科学界的极大兴趣。本文采用开源文本挖掘和可视化程序,即相似性可视化观察器(VOS)[20],直观展示了基于CPPS的制造模式及其相关模式的研究方向。图3显示了观察器生成的网络图,其中选定了与CPPS研究主题相关的三个簇。每个术语的颜色由它所属的簇决定,线条代表该术语在已发表文献中的共现词。以系统为质心的绿色簇代表对CPPS的本质属性的研究,具体包括生产系统、数字孪生、数据和控制等术语。以体系结构为质心的蓝色簇包含了CPPS平台概念,具体包括网络、需求、效率和灵活性等术语,以技术为质心的红色簇描述了CPPS的应用,如制造、科研、企业和第四次工业革命等术语。

《图3》

图3 由VOS观察器中提取的可视化网络图。在Web of Science中对2015—2019年期间的CPPS和制造等术语进行了关键字搜索。选择出现至少30次(在标题、关键字或摘要中)的前50个术语来生成网络图。在网络图中,标签的大小及其对应的圆圈代表了主题的权重(即根据文献中出现频率的重要性)。

《2.2. 信息物理生产系统的特征》

2.2. 信息物理生产系统的特征

《2.2.1. 实时数据访问和分析》

2.2.1. 实时数据访问和分析

制造业传统的生产制造和调度任务依赖于基于专家知识和经验的确定性规划。然而,随着未来工厂模式不断转型,CPPS的普适传感对象将有助于实现对相关制造数据的实时访问、获取和存储,并且是永久和普遍的[11]。以消息队列遥测传输协议(MQTT)、受限应用协议(CoAP)、简单的文本协议[17,21]等协议为基础,在中央数据库中采用连续的、非接触式的方法对数据进行获取、信道化、传输、分布和存储。这些IIoT技术增强了制造业数据的敏捷性和动态性。此外,除了数据获取、数据传输和数据存储等功能之外,基于机器学习或深度学习算法(CPPS的典型特征)的数据驱动功能[3]可以把聚合的数据转换为可执行的、有意义的信息。这是通过设计复杂多元线性或非线性关系(有监督学习)来完成的,这种方法不需要深入了解物理系统,或者也可以通过专门识别数据本身的潜在模式(无监督学习)来完成,否则得到的结果是不可信的[6,8]。这些分析模型的应用涉及描述性分析、因果分析、预测性分析和规范性分析,它们以规划清晰和准确可靠的决策为保障,通过应用和实施这些分析模型,推动制造业向高度优化和智能的生产设备发展。

《2.2.2. 分布系统和互操作性》

2.2.2. 分布系统和互操作性

CPPS不断进步和发展,不仅催生了高度自动化、智能化的制造系统,也催生出分布式制造的理念。分布式制造系统的资源在地理上分散分布,然而中央节点将其相互连接,形成具有自我意识能够自我决策的协作网络[15]。因此,CPPS有助于把分布的生产制造资源和职能部门聚集到一个独立实体中,并提高此类实体在分布式网络中的地位[22]。这样共享制造的潜力也因此得到实现[23]。共享制造的概念仍处于早期发展阶段,它基于共享经济和促进点对点(P2P)协作,利用闲置产能优化整个制造网络的资源配置,提高生产效率,从而增强制造的竞争力[23]。CPPS允许分布式业务应用程序之间进行互操作协作。CPPS在车间自动识别并响应动态情况和意外情况,如机器故障、原材料的突然短缺或者最后一分钟订单。通过这种方式,CPPS展示了其与传统制造企业层级结构的区别,它可以高质量地、灵活地控制生产过程,并同时降低风险和不确定性。

《2.2.3. 基于人在回路的信息物理生产系统》

2.2.3. 基于人在回路的信息物理生产系统

CPPS旨在将其具有的计算和认知能力与劳动工人的生产经验和专家的专业知识结合起来[24]。这种混合系统在本质上是一种共生系统,并呈现出适应性自动化的维度。如果系统里其中一个实体(人类或CPPS)未能成功完成其任务,另一个实体会根据绩效标准的预期质量帮助其执行任务。近年来,基于人与CPPS交互作用的人在回路模型和人在网络模型的概念引起了人们的特别兴趣[25‒26]。人在回路模型结合了数据驱动模型和人类的知识行为,推动了机器智能的进步,同时它将人的因素视为生产环境的第一位和主宰。人在网络模型视人的角色为一种极简干预,它承认CPPS是生产环境的主要驱动力。人工操作员和CPPS相互作用也扩大了远程工作的范围,增加了便利性和灵活性,同时借助CPPS的认知能力为人类劳动力提供了更好的控制能力和决策能力[24]。这些优势基于AI技术、增强现实技术(AR)和虚拟现实技术(VR)以及互连机器等技术[26‒27]。这种协同作用会为劳动工人提供足够的反应时间做出应对措施,从而减轻工人在异常情况或设备故障条件下的压力和工作量。

《3. 制造业的数据驱动模型》

3. 制造业的数据驱动模型

现在各种规模的制造业企业都配备了各种商用ICT工具和解决方案,按照等级依次排列为:电场传感器到生产计划与控制(PPC)、制造执行系统(MES)和企业资源规划(ERP)[2]。每个工具或解决方案负责管理不同级别的企业。无论是历史数据还是实时数据,结构化数据还是非结构化数据,都可以借助这些平台得到收集和利用,以便在产品的整个生命周期中采取明智的行为和决策。这些行为可以根据需求表现为描述性分析、预测性分析和规范性分析的形式。近年来,描述性分析和预测性分析变得更加重要。为了实施这些行为,有必要了解实时生产。过去利用精益生产、六西格玛、离散事件模型和基于智能体的模型(agent-based model)等传统方法做出明智的决策。这些方法严格且周密,但是它们无法交叉部署,也无法实时捕获企业级别所有的复杂动态情况[3,8]。相比之下,基于机器学习和深度学习算法的数据驱动模型本质上是通用的且可交叉部署。它可以获取上述系统生成的数据,并利用数据进行生产监控、过程控制或根据需求进行实时优化。图4展示了CPPS框架内数据驱动模型在上述应用程序中的流程示意图[3]。

《图4》

图4 利用机器学习算法基于历史数据库或实时数据库中的数据进行数据驱动建模。这些模型的输出可以存储在单独的数据库中,借助操作员人机界面(HMI)屏幕这些输出可以对生产参数或过程参数的进行离线可视化和分析,或者,可以将它们发送到分布式控制系统(DCS),在生产线上实施必要的控制措施。ML:机器学习;LIMS:实验室信息管理系统;PIMS:生产信息管理系统。转载自参考文献[

《3.1. 实时过程监控》

3.1. 实时过程监控

在现代制造企业中,数据无处不在。不仅需要利用离线数据,还有必要利用在线数据,实时改进制造操作程序和优化数据驱动的决策。为了满足制造业的严格苛刻的要求,有必要利用过程监控对产品质量进行精确可靠的测量和估计。

Dong和Qin [28]应用并评估了动态内部主成分分析(PCA)、动态内部偏最小二乘和动态内部典型相关分析算法,对多维制造的时间序列数据进行建模,用于预测、诊断和特征分析。利用田纳西-伊斯曼(Tennessee-Eastman)过程数据集验证这些动态模型的有效性,并观察到在整个数据空间中,最可预测的且预测误差最小的组件是主要动态潜在变量。Papananias等[29]开发了一种基于贝叶斯线性回归的概率模型,用于多阶段制造中的预测分析和高级控制。该模型预测了在线过程监控数据的质量和不确定性,经过训练期,得到平整度公差的实验测量的验证。Dong等[30]应用了基于拉普拉斯算子的加权分数,简化烦琐的独立分量分析和支持向量数据描述(ICA-SVDD)过程(常用于多变量过程监控)。利用在线热轧程序测试该模型,以监控钢铁的生产过程。它可以对涉及非高斯和高度相关特征的生产过程进行有效监控,有效降低了支持向量数据描述(SVDD)模型的复杂性,显著提高了监测精度。Gajjar等[31]提出了稀疏主成分分析(sparse PCA),这是一种传统主成分分析的变体。它通过方差-稀疏权衡得到稀疏化的主成分,并显著提高了主成分在在线过程监控和故障检测中的可解释性。为了监测制造过程变量从稳态到瞬态,从瞬态到稳态的转变,Zhao和Huang [32]提出了一个结合协整分析(CA)与慢特征分析(SFA)的集成框架,这是一个无监督的降维方法,从时态数据中确定变化的潜在变量。该框架应用于工业规模的多相化工生产过程,其中所有的平稳和非平稳变量都是预先确定的,然后应用CA和SFA监控变量。通过检查稳态或瞬态条件下的相应偏差,设计统计推断,检测和区分操作变化期间或操作故障期间的过程变量的各种状态。Shang等[33]建议采用SFA对来自运行点(范围)和相关过程动态的过程变量偏差进行同时监控。根据导出的慢特征设计了4个过程监控指标并说明了它们的物理释义,从而适当区分稳态或动态条件下正常的和错误的过程变量变化。在一项相关研究中,Zhong等[34]采用无监督正则化慢特征分析(ReSFA)对纯化对苯二甲酸(PTA)过程进行在线产品质量评估。调整后的即时学习解决了系统的非线性问题,进一步提高了在线预测性能。这种方法可以通过探索整个输入变量集之间的时间关系来充分处理过程动态。

《3.2. 数据驱动的过程控制和优化》

3.2. 数据驱动的过程控制和优化

传统制造业依靠统计过程控制来测量和控制生产制造过程中的生产质量,没有采用先进的过程控制应用,如模型预测控制(MPC)等。MPC在碳氢化合物领域得到广泛应用,主要是由于成本与应用的限制和架构专用分布式控制系统(DCS)的需求[10,35]。开发数据驱动的控制系统并将其部署在CPPS平台上,这为广泛控制和优化制造业企业的整个产品生命周期提供了可能性,降低了上述限制。

Wang等[35]通过建立一种马尔可夫链模型来研究分析在最小所需和最大允许停留时间情况下的双机几何串行线路中的实时控制行为。他们分析了系统的结构特性,设计了迭代算法实施实时控制,平衡生产率和废品率之间的权衡来提高系统性能。Chen等[36]利用实时生产数据设计Max-plus线性模型来模拟系统输入和相应系统机器状态之间的动态关系。利用时变、事件驱动的模型预测控制对Max-plus线性模型进行分层,修改作业发布计划,解决实时反馈控制问题,从而开发出可以用于ERP或MES的连贯的计划结构。

Wong等[37]设计了基于循环神经网络(RNN)的模型预测控制(RNN-MPC),并将其应用于制药行业。RNN恰当地模拟了制药制造中搅拌釜反应器(CSTR)的动力学,并为CSTR中复杂反应的模型预测控制提供了闭环性能,这对满足关键质量属性的规定至关重要。Min等[38]提出了一种基于机器学习的控制方法,用于提高石化生产单元中轻油的产量。他们建立了LightGBM模型,根据工厂的实时数据模拟生产过程,并将其一起与管理控制和数据采集进行在线集成,实现实时建议和实时生产控制。Shang等[39]设计了一个分段线性的、基于内核的支持向量集簇(SVC)来表述数据驱动鲁棒优化的不确定性。不确定性集本质上是非参数,有助于解决混合整数线性规划优化公式,该公式专为化工厂的生产计划而设计。Ning和You [40]利用多级自适应鲁棒优化和非参数核密度,提出了一种在不确定条件下的数据驱动优化方法。这种数据驱动的优化模型应用于多用途批量处理的短期调度,其利润比传统的优化调度应用程序高31.5%。

《3.3. 小结》

3.3. 小结

在制造业的框架内,日益普及的IIoT使数据采集和存储比以往任何时候都更加常见。由于目前传统制造操作的确定性严重依赖人类专家,业内逐渐出现的问题是如何有效且高效地利用所有数据以提供可行的建议。在这种背景下,最近AI领域整体的“技术推动”和智能制造背景下的“市场拉动”,只是拓展了它们的应用,以利用制造中各个层次产生的海量数据。因此,CPPS可以为车间、供应链和企业建立一个动态知识库,其中数据驱动模型可以从历史趋势和模式中学习,并帮助企业采取明智的行动和决策。这种数据驱动的做法更加直观,并且是以数据为导向的,减轻了其对生产过程或决策的任何负面影响;通过这种方式,它们被证明对生产过程的成本和质量控制都是有利的,从而将“智能”引入了制造。通过实时过程监控、分析和生产过程的数据驱动控制,CPPS还培育了新的服务模型,如预测性维护、故障诊断和性能优化,所有这些都将推动以生产为导向的传统制造业向更基于服务的制造业发展。

《4. 分布式制造》

4. 分布式制造

传统的制造系统是异构系统的集合,其特征是资本、材料和机器集中在单个制造设施中[41],决策能力(如生产计划、调度和控制)在一个中心节点(如计算机和服务器)中执行[42]。这种集中式系统具有优点颇多,它易于控制、具有易于控制和管理数据的简单数据库设计与架构,并且还遵循标准化的策略和过程[43]。然而,这些系统由于以刚性结构构建因此往往高度不灵活[10],在容量有限、需求增加的情况下,这些系统容易遇到瓶颈[44],导致全系统故障和失效,并产生维护问题,因为整个系统都依赖于其核心单元。

集中式系统的局限性,以及新的制造模式和大规模定制化的推进,正引导着制造业走向分布式。在此P2P系统中,所有的对等点都对称地通信,并执行相同的角色[43]。分布式制造的概念和网络繁多,包括分段制造、分形制造、分布式微型工厂、战略网络、虚拟企业和簇概念[15],并具有多种优势。在资源方面,分布式结构允许最终产品在离客户更近的地方制造,从而降低了与生产、存储和运输相关的成本[10];分布式结构便于获取更及时的信息[13],提高对消费者市场的反应能力,以便及时做出决策,缩短生产销售时间;分布式结构将工作负载分散到多个供应商和机器上,因此其中一个组成部分出现故障不会导致整个生产停止[10];分布式结构通过资源共享,可以利用过剩或闲置的产能;分布式结构支持生产可伸缩性,以适应不断变化的需求[45];最后,分布式结构实现了按需生产,从而减少了预测需求和保持大量库存的需要,进而减少了资源浪费[14]。在网络架构方面,分布式系统通过平衡各节点之间的整体负载,以及通过边缘计算和雾计算[46]降低整体网络延迟,提高了系统的多样性和灵活性[15],并在最大限度上克服了性能瓶颈。

《4.1. 分布式制造的技术推动因素》

4.1. 分布式制造的技术推动因素

近年来,出现了一些可以作为CPPS分布式推动因素的技术。ICT的兴起不可避免,因为它是CPPS [16]的关键驱动因素之一。特别是在互联行业中,分布式单元(如机器、工厂、供应链)之间的有效数据交换对于执行数据分析以实现接近实时的决策和控制至关重要。中间件是实现分布式控制系统的关键技术之一,它是操作系统和分布式应用程序[47]之间的可重用软件层。这些技术促进了工业控制系统的信息交流,以及异构设备和子系统的集成[47]。一些常见的中间件架构包括开放平台通信统一架构(OPCUA)、数据分发服务和实时公共对象请求代理架构。据了解,这些中间件技术都不能支持DCS [47]的所有要求。因此,包括5G在内的高速互联网的发展,以及基于行业标准(如MQTT、Eclipse和RabbitMQ)最新的多协议,对中间件的成功应用至关重要。中间件技术本身不要求重新设计产品结构,但可以确保网络延迟低,并支持分布单元[46]之间接近实时的通信。这在大数据时代和制造业不断变化的环境中尤为重要。此外,在操作和环境不确定的情况下,部署射频识别设备至关重要,这将为分布式生产线和供应链提供有效的实时监测和数据采集[48]。

《4.2. 相关案例研究》

4.2. 相关案例研究

在分布式制造系统中,作业调度和资源分配必须在多个分布式工厂中进行,每个工厂都由一条独立、独一的生产线组成。可行的计划和调度方法必须能够解决分布式制造系统所带来的固有挑战。因此,研究人员已经对这个特定主题进行了持续的研究,本文将按时间顺序进行回顾。Block等[49]为分布式MES引入了一种新的针对CPPS的PPC方法。分布式框架由边缘计算组成,该框架进行实时数据采集,并在边缘设备上进行存储和评估。P2P通信使用HTTP请求,是通过具象状态传输和WebSockets实现的。Li等[41]提出了一种基于多智能体系统(MAS)的方法来实现分布式制造和资源共享的全局优化调度。该方法包括一个企业级多智能体子系统,其中包括作业、资源和管理器代理,企业联盟以及中介和调度代理。实验研究表明,MAS方法可使调度效率提高35.2%。Vespoli等[50]引入了一种分布式调度方法,用于持续运作的生产线的作业排序。该方法通过多智能体仿真验证了其有效性,使系统的生产率提高了4%。Fu等[51]提出了一种高维多目标头脑风暴优化算法,通过最小化延迟和能量消耗,来解决由多个工厂组成的分布式制造系统的调度问题,其中每个工厂都有一条独立的生产线。研究人员将该算法与非支配排序遗传算法II [52]和多目标遗传局部搜索[53]两种算法进行比较,得到了一组测试数据,该算法的结果优于其他两种算法。Kumar等[54]开发了一种基于智能体的操作规划方法,该方法允许将决策分配给各种功能代理。研究人员将该方法应用于某汽车制造企业复杂的四功能集成问题。对比该方法与该公司现有规划方法的性能后,发现生产成本和计算时间分别减少了21.6%和50.8%。然而,该研究有一定局限性,因为这项工作不是在动态条件下进行的。

分布式制造的分布式MPC(DMPC)的概念需要被特别提及,因为DMPC中各个控制器需要面对众多挑战,比如数据传输问题、众多过程变量的控制以及大型分布式设备及其众多子系统的计算复杂性[55‒56]。DMPC利用一系列独特的控制器在不同的处理器中执行控制计算和操作,与此同时各个控制器之间相互通信以实现闭环过程目标。Farina等[57]设计了一种合作迭代DMPC,并通过在模拟环境中模拟真实世界天然气制冷厂的功能,将其与非合作性DMPC进行了比较。他们从工作中总结出,与DPC相比,DMPC中每个独立的控制器都需要整个工厂的完整工作知识,否则可能会限制此类控制器的可扩展性。然而,随着现代ICT技术更易获得,以及数字化转型的推动,可以通过有效满足基础设施和通信需求来克服这一限制。在上述研究中,DMPC的性能在所有测试场景中都超过了DPC,证明了其在分布式制造过程中的稳定性。为了解决分布式制造中数据传输延迟的问题,Ravi和Kaisare [58]实施了一种分布式MPC框架,在该框架中,测量整个工厂的一个或多个子实体的过程变量的频率不高,之后这些过程变量在固有延迟下进行传递。他们采用状态增广公式,并将其与卡尔曼滤波集中估计器相结合。该方法能够提供更好的预测控制,提高线性和非线性系统在不同延迟下的控制性能。Yin等[59]为燃烧后二氧化碳(CO2)捕获装置中的吸收塔设计了一个分布式监测框架。他们将吸收塔建模为五个不同但相互作用的子系统,并为整个吸收塔开发了一个带有局部估计器的分布式状态估计网络。这项工作的意义在于,它依赖一种具有新的触发条件的迭代算法,简化了快速收敛和高效计算之间的权衡。他们的仿真结果表明,该方法能够较好地估计吸收塔子系统的状态。

《4.3. 小结》

4.3. 小结

在日益变化和竞争激烈的生产环境中,随着大规模定制的不断发展,更有效地分配可用资源变得更为重要。分布式制造系统在智能AI算法的驱动下,系统地将众多分布式实体组合成自主、主动的机器或设备组合。它的系统架构是可扩展和模块化的,并不断地相互协作和交互,有助于上述原因下的资源分配。这样的系统提供了许多好处,比如灵活的架构、满足按需生产的能力,以及对消费者市场的响应能力等。考虑到此类系统的不断发展和扩大规模的内在本质,以及数字技术在制造业中的发展和应用,分布式的趋势只会加速。这将有助于制造业的转型,而分布式如本节所述,将被广泛应用于解决生产计划和控制、工作调度、资源分配和市场与客户邻近性等方面的问题。

《5. 制造业中高效和安全的数据共享》

5. 制造业中高效和安全的数据共享

面向CPPS的分布式旨在将制造环境中的通信架构从当前现有的基于云或基于互联网服务的架构转化为一种系统中所有实体都可以相互通信和交互(就像在P2P网络中一样)的架构。因此,数据的安全性、合法性和可信性问题就更为明显[60]。区块链技术有潜力解决该问题。从最广泛的意义上讲,区块链可以被定义为一种数字分布式账本技术,它可以无缝存储所有带有时间戳的数据交换,以确保数据的合法跟踪。此外,区块链中的所有信息都是加密存储的,确保了不变性、合法性和可信性[61‒62]。因此,区块链和工业互联网平台的结合促进了P2P交互的概念,以及在CPPS辅助的分布式制造中,实现了众多物理实体之间以信任和可查证的方式进行交互[63]。

《5.1. 基本特征》

5.1. 基本特征

《5.1.1. 边缘设备和数据源的可靠访问和安全管理》

5.1.1. 边缘设备和数据源的可靠访问和安全管理

区块链节点可作为工业设备等数据资源接入工业互联网的入口。基于区块链可以实现工业设备的分布式身份与授权管理。还可以可靠地实现设备识别、注册、发现、访问和删除等动态管理操作[64]。区块链可以记录设备互联、运行记录、数据交换等关键数据,形成可信的边缘设备接入系统。此外,区块链可以有效监控连接到工业互联网平台的设备状态,并通过智能合约自动发出安全风险和恶意攻击警报[60]。

《5.1.2. 工业数据的可信收集和安全共享》

5.1.2. 工业数据的可信收集和安全共享

基于区块链的数据管理平台可以实现数据的可靠采集和安全共享,这促进了不同行业平台之间的数据交换,从而连接了孤立的信息和数据。区块链可以建立数据安全和访问控制,制定数据传输和授权规则,从而进行数据权限管理和加密服务[65]。数据的全生命周期监管可以通过数据存管认证、传输跟踪、用户信用评估等实现;区块链的防篡改、安全性和透明性使该功能更加可信。这样的平台推动了工业互联网从设备网络、数据网络向知识网络、价值网络发展,实现了跨行业的数据共享、价值挖掘和安全防护。不同行业、不同领域的数据、算法、服务和模型的可信共享也借助该平台推动了数字孪生等仿真模型在工业互联网中的应用[62]。

《5.1.3. 基于区块链的供应链管理》

5.1.3. 基于区块链的供应链管理

基于工业互联网平台,可以实现多方实时信息同步。工业供应链的关键要素,例如,产权设计、服务订单、生产流程和产品信息等都可以存储在区块链上。基于真实数据、产品评价、服务和信用,可以实现供应链管理中的多项增值服务,如共享设计需求、协同生产、供需智能匹配、产品防伪溯源、智能运维等[66‒67]。

《5.2. 近期制造业区块链研究和案例研究》

5.2. 近期制造业区块链研究和案例研究

近年来,区块链与信息物理系统的结合引起了研究人员对分布式电网系统、分布式物流运营和医疗系统中分布式数据共享等研究领域的兴趣。虽然区块链在各个领域的应用正在不断发展,但它在制造业中的应用还处于早期阶段。下面提到了最近发表的一些关键文献,为读者提供了有关区块链在智能和分布式制造中作用的背景观点,还有区块链在制造业中的实际应用,其中包括我们正在进行的研究计划。

Lee等[63]提出了一个统一的三级区块链架构,包括连接网络、自控网络和管理网络,以解决分布式制造系统的互操作性、数据共享、安全性、自动化和弹性等关键问题。Leng等[68]基于“商业画布模型”提出了12个在制造业中采用区块链的评价指标。他们的研究重点在于这些指标如何在基于CPPS的智能制造框架内实现可持续制造和产品生命周期管理。Angrish等[69]提出了一个名为FabRec的原型平台,用于处理分布的制造实体网络,包括网络和实体,以便在此类系统中实现自动化系统的透明度和智能合约,这可以通过审查跟踪得到充分验证。他们在一个实验室规模的试验平台上进一步测试了他们的原型,该平台包括计算节点、物理设备(如Raspberry PI)和一台配备以太坊智能合约的基本计算机数控机。他们得出结论,概念验证研究可以用于大规模系统,并进一步改进系统设计。Pal和Yasar [70]提出了一种用于制造业供应链信息系统的混合架构,它由IoT应用程序和基于区块链的分布式账本组成,以支持多方全球服装业务网络中的交易服务。他们的模型包括一个具有唯一地址的基于IoT的智能全球网络,以促进参与企业之间的互动和合作,进而实现共同目标。IoT通过分布式账本(区块链)进一步分层,以保障此类全球业务交易服务可信且可靠。在最近的一项研究中,Barenji等[71]提出了基于区块链的雾计算,用于分布式制造中的协同设计,以实现定制生产。他们首先开发了基于机器学习的聚类算法对客户的需求和期望进行分类,之后开发了基于雾计算的生产平台的各种物理和网络实体的集成。在该系统上设计了区块链层,以提高数据的完整性、可信性和安全性。感兴趣的读者可以阅读最近的一篇综述文章[72],该文章对CPPS辅助制造的区块链前景、当前的技术障碍和未来方向进行了详细介绍。

《5.2.1. 应收账款和库存融资》

5.2.1. 应收账款和库存融资

应收账款和库存融资(ARIF)是一种基于资产控制的商业贷款,用于制造业供应链中的仓储。工业互联网的智能供应链管理可以保证仓库单据不被二次抵押。这将有助于银行实现对货物的监管,从而降低贷款风险,优化行业效率。

通过工业互联网可以实现商品信息的全生命周期管理。因此,ARIF的商业模式已经从传统的对企业信贷的强烈依赖升级为以财产为导向的风险管理。这种风险管理是通过区块链在大数据和AI相关技术上的应用实现的。关键技术如图5所示。通过IoT技术可以实时监测和控制货物状态。该技术有助于构建智能仓库和物流系统,实时记录货物的出入库信息,控制提货权,降低融资风险。更具体地说,该技术可以对被检查物品进行非接触识别。此外,该技术还具有读写速度快、体积小、穿透力强、容量大、安全性高等特点。GPS帮助实时跟踪货物的位置,并在关键时间点提供视频数据以提醒管理者。指纹、人脸识别等AI技术有助于确认操作员的身份,并实现权限管理。区块链有助于连接来自不同业务系统的数据。产业链的每一端都作为对等节点加入到区块链中共享必要的信息。数据同时记录在区块链上,不可篡改,这保证了数据的真实性。

《图5》

图5 ARIF仓储物流平台的关键技术。

《5.2.2. 工业互联网平台》

5.2.2. 工业互联网平台

工业互联网平台连接了消费和生产之间的数据流,帮助制造商灵活组织资源和生产流程。这有助于实现低成本、大规模、灵活的定制和体验式消费,从而提高产品价值,提高用户留存率。这种由用户驱动的现代制造业“逆向生产模式”被称为客户到制造商(C2M)模式。该模式可以根据消费者的个性化需求实现定制化产品的批量生产。该过程如图6所示。

《图6》

图6 C2M业务流程。O2O:线上到线下。

C2M模式利用了多种互联网技术创新设计和生产流程。它融合了来自客户、电子商务平台、设计师和制造商的数据,进而丰富了数据库。同时,借助海量数据和机器学习技术,该模式能够预测市场趋势,打造智能生产线以实现柔性制造。最后,该模式借助电子商务平台实现了基于定制需求的量产,有效控制了生产成本。综上所述,通过整个供应链和生产网络,区块链允许消费者通过透明和实时的数据、信息交换及客户与制造商之间的通信,无缝跟踪从原材料到最终产品的所有细节[73]。

《5.3. 小结》

5.3. 小结

本节介绍了区块链在分布式制造背景下的应用潜力,用于管理可信、安全和智能的合约应用、审查以及详细合法的可追溯性记录。此外,由于CPPS平台广泛使用大数据的预测分析,这些数据通常存储在指定的数据库中,因此确保这些数据库的安全至关重要,特别是通过互联网服务访问时的安全问题。在这样的背景下,区块链的意义体现在数据跟踪、评估、防篡改、透明等方面,这对于进行数据分析以实现接近实时决策和控制至关重要。本节介绍了最近基于区块链的CPPS应用方面的一些工作,并讨论了区块链在物流、库存和大规模定制等生产实践方面的实际应用,这些都与我们正在进行的研究工作直接相关,展示了区块链在未来制造业中的潜力。

《6. 挑战和未来展望》

6. 挑战和未来展望

虽然在文献中的观点普遍认为CPPS是未来制造业的重要支柱之一,但其概念、框架和成功案例仍处于萌芽阶段,为了成功广泛地实施,仍需要解决和克服一些挑战。表2总结了其中的一些针对本文主题的挑战,因为它们为未来的研究方向奠定了基础。

《表2》

表2 向CPPS转型以实现智能制造的若干挑战

| Domain | Challenges | Authors | Year | References |

|---|---|---|---|---|

| Data exchange and analysis | • When data is processed at edge devices and is not transmitted to the centralized unit of the system, some information is lost by exchanging operational data over the edge computing paradigm, resulting in data degradation. Balancing this trade-off is not straightforward. | Sprock et al. | 2019 | [ |

| • Currently, most of the data analysis is driven by artificial intelligence and machine learning capabilities that are still performed at the cloud. The next generation of CPPS must transfer these capabilities to the edge network. | Mocknej et al. | 2020 | [ | |

| • Data heterogeneity remains one of the main problems encountered; it extends beyond the standard syntax and semantics requirement needed for data exchange. | Yu and Asghar | 2021 | [ | |

| System complexity | • Interconnected devices often experience communication problems due to mutually incompatible networks. These networks are normally provided by different vendors. | Balador et al. | 2018 | [ |

| • Each decentralized system could be exposed to dissimilar uncertainty patterns in the market needs, as well as to different operational and environmental conditions. | Mocknej et al. | 2020 | [ | |

| • The system needs to be scalable and flexible, as well as capable of self-adapting and self-organizing, so that it is prepared to integrate new applications under any circumstances. | Mocknej et al. | 2020 | [ | |

| Production planning and control | • With the increasing number of product variants, the validity of planning data decreases due to the unavailability of historical data. | Block et al. | 2018 | [ |

| Verification and validation | • Standards and methods for data handling, decision-making, and execution would not be complete without support for verification and validation. For a decentralized system, it remains a challenge to construct a virtual simulation test bed that enables the proposed models to be tested and verified. | Sprock et al. | 2019 | [ |

| • The challenge of the efficient and optimum utilization of resources increases significantly for decentralized systems under a multi-resource and dynamic environment. | Mocknej et al. | 2020 | [ | |

| Security and data privacy | • Governance over valuable data may be lost to the cloud solution provider, which controls a relatively large number of standards and procedures for its own business process. | Helo et al. | 2014 | [ |

| • With greater interconnectivity and wider resource sharing in decentralized units, susceptibility to malicious attacks and trust and credibility issues increase. To deal with complex interactions in CPPS, as well as trust and consensus among various stakeholders, the peer nodes must be able to handle secure access to resources. | Bhodke et al. | 2020 | [ |

《7. 结论》

7. 结论

本综述总结了CPPS在推动下一代生产制造(通常被称为“智能制造”或“未来工厂”)方面的作用和贡献。首先,本文简要介绍了制造模式转变的主要推动因素,然后介绍了CPPS的概念。本研究重点关注数据驱动制造、分布式制造和用于安全数据管理的集成区块链,从整体上阐述了CPPS在智能制造中的作用。

CPPS作为一个整体,实现了端到端的工业数据、设备、产品、系统和服务的全面连接和管理。它促进了R&D;设计、制造、运维服务等海量产业资源的在线聚合和配置,最终旨在通过数字化转型,加速企业组织管理的转型。这些数字技术(即大数据、云计算、IIoT、AI)通过CPPS平台融合和智能应用,推动传统制造业向智能制造模式演变。CPPS通过智能生产改造企业,发展出预测性维护、故障诊断、性能优化等新型服务模式,推动传统的生产型制造向服务型制造转变。此外,基于IIoT的CPPS平台打通了消费和生产之间的数据流,使制造资源和生产流程之间具有更大的灵活性,并支持个性化定制,从而提高产品价值,提高客户满意度和参与度。CPPS平台有效地整合了制造商、供应商、消费者、开发人员和其他参与者,利用信息流驱动技术流、资金流、人才流、物资流,形成基于平台的业务协作、能力共享等开放发展模式。这种平台本质上是分布式的,实现了资源网络的动态配置,促进了网络化制造。通过在这些分布式系统中使用区块链对CPPS进行分层,可以建立对数据流和控制系统的安全访问,确保数据的安全性和可信性,从而巩固数据驱动的制造。最后,本文提出了CPPS在各个方面和应用上需要解决的关键挑战,加快智能制造在未来几年内的实现。

京公网安备 11010502051620号

京公网安备 11010502051620号