《1. 引言》

1. 引言

激光抛光作为一种提升表面粗糙度、增强表面质量的加工方法,具有高适应性、高精度、高自动化、环境友好等优势,受到了越来越多的关注[1‒3]。近年来,增材制造技术(AM)在复杂部件快速成型[4‒5]、功能器件[6‒7]等方面也受到了广泛的关注。然而,这种自由成型零件的粗糙表面(平均粗糙度Ra为10~25 µm)限制了其实际应用[8],需要额外进行后抛光处理以满足使用要求。

特别地,增材制造表面的激光抛光已经成为一种解决上述问题的有效方案,其可以高效地实现零件表面重熔而不影响部件的整体性能[9‒11]。然而,对于大多数现有的激光加工设备,扫描振镜的加工行程相对有限,使得高精度的大幅面抛光非常具有挑战。为了实现大幅面激光加工,传统的步进-扫描式方法采用了扫描振镜和直线运动台的结构[12]。采用这种方法,运动台首先移动到指定位置后停止,扫描振镜开始执行加工程序,扫描振镜加工程序执行完成后运动台移动到下一个位置后重复上述步骤,直至整个幅面加工完成。运动台和扫描振镜的重复的启停运动会不可避免地产生拼接误差,从而导致振镜扫描区域边界处的表面抛光质量较差。此外,加工的不连续性也显著降低了大幅面加工的效率。

为了克服上述问题,大量的研究致力于补偿/消除大幅面加工中的拼接误差。例如,查表补偿是一种简单直接的方式,其通过查表补偿对f-θ透镜(扫描振镜的聚焦部分)的畸变进行矫正。基于这种方法,文献[13]提出了一种跨尺度的激光光刻系统,文献[14]提出了一种通过视觉辅助系统减少振镜畸变的校准方法,简化了校准的流程。尽管基于校准的方法可以提高边缘加工质量,但其并不能避免加工系统的拼接误差。为了避免产生拼接误差,有必要采用协同运动控制架构,使扫描振镜和运动台能够同时运动。飞行加工的概念最早用于实现高效激光打标,其采用单轴运动台和扫描振镜实现大幅面激光加工[15]和激光表面硬化处理[16]。值得注意的是,在飞行加工中,运动台只沿一个方向移动,激光加工区域的边界并不均匀。近期,有研究将运动台和扫描振镜结合,进而在标准工业以太网上实现自动化集成[17],其每个子运动系统基于不同的控制板卡,整个系统不具有开放式的架构,无法实现定制化的激光应用。

除了激光抛光外,还有大量的连续大幅面精密加工的需求,如电子和生物医学器件的激光直写[18‒19]、功能表面的激光加工[20‒21]、3D激光制造[22‒23]、激光增材制造[24]等。这些大幅面激光精密加工应用同样需要可实现同步运动的扫描振镜-运动台协同式加工系统。

本文提出了一种扫描振镜-运动台协同加工系统,用于实现无拼接误差的大幅面精密激光抛光。本文在不锈钢表面加工出大幅面曲线以验证该协同系统的大幅面无拼接误差加工,并最终成功实现了增材制造部件的大幅面高质量激光抛光。本文所提出的扫描振镜-运动台协同系统可实现高质量、高效大幅面激光表面加工,在大幅面激光材料加工中展示出巨大的潜力。

《2. 实验流程》

2. 实验流程

《2.1. 材料》

2.1. 材料

采用尺寸为200 mm×200 mm×1 mm的AISI 304不锈钢(中国宝武钢铁集团)测试激光加工的精度。激光抛光实验中使用的样品为Inconel 718合金块,该样品为在惰性气氛处理室(氧气含量≤ 50 ppm)中,由配备连续Yb光纤激光器的EOSINT-M280 DMLS系统制造,打印材料为粒径为30~50 μm的Inconel 718粉末。

《2.2. 协同激光抛光系统》

2.2. 协同激光抛光系统

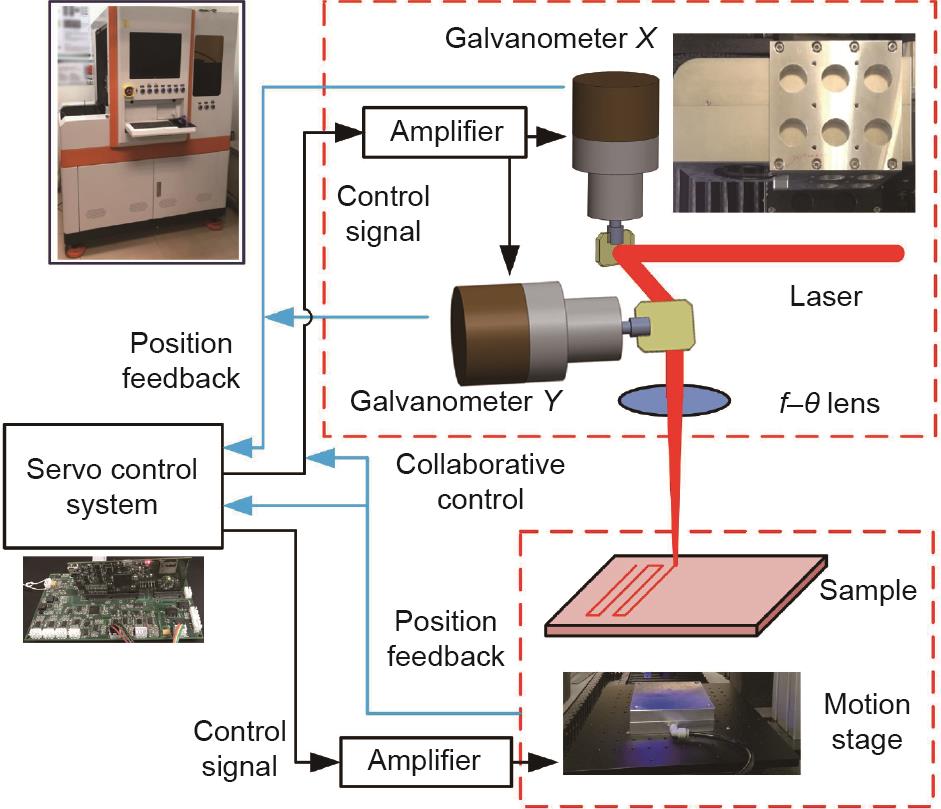

图1所示为本文开发的协同加工系统,该系统将扫描振镜与运动台结合起来,实现了大幅面激光抛光。Nd:YAG连续激光器可出射最大功率为100 W、中心波长为1064 nm的纳秒激光束,用于振镜-运动台协同加工和抛光实验。通光孔径为10 mm的XY扫描振镜配备焦距为160 mm的场镜,可实现100 mm×100 mm范围内的高速扫描。为实现大幅面的表面加工,采用行程为600 mm×600 mm、最大速度为800 mm⋅s‒1、精度为±3 μm的直驱直线运动台。在离线轨迹规划过程中考虑的直线电机参数如表1所示。基于上述组件,本文开发了扫描振镜-运动台协同激光抛光系统。对于商业化的产品,扫描振镜和运动台由不同的伺服系统控制,因此很难将两者同步以实现大幅面制造,而通过自行研发的基于开放式架构的制造系统可以克服这一难题。

《图1》

图1 扫描振镜-运动台协同激光抛光系统示意图。

《表1》

表1 不同激光抛光方法下不同区域的表面粗糙度和抛光时间

| Method | Average | Polishing time (s) | |

|---|---|---|---|

| Initial | 3.67 | 3.67 | ‒ |

| Step-scan | 1.14 | 1.72 | 68.95 |

| Scanner-stage | 0.82 | 0.85 | 41.98 |

在自行研发的系统中,伺服控制系统产生的控制信号同时发送给运动台和扫描振镜,实现同步运动,避免了拼接误差,最大限度地提高了大幅面激光加工的效率。为了实现协同加工,需要采用由运动分解模块和误差合成模块组成的控制结构。接下来,我们将介绍协同运动系统的架构及其工作原理。

《2.3. 协同运动系统的架构》

2.3. 协同运动系统的架构

图2所示为本文提出的扫描振镜-运动台协同控制系统方块图,其中,r、rscanner和rstage分别表示加工轨迹、扫描振镜和运动台的参考轨迹,Cs、Cscanner和Cstage分别表示协同系统、扫描振镜和运动台的控制器,Pscanner和Pstage分别表示扫描振镜和运动台的模型,θ和x分别表示扫描振镜的角位移和运动台的位移。

《图2》

图2 扫描振镜-运动台协同控制系统方块图。

所提出的控制策略基于主从控制结构[25],充分考虑扫描振镜的高速小行程以及运动台的低速大行程的特点,控制器根据给定的参考轨迹和向量分解原则,得到运动台和扫描振镜的参考轨迹。同时,控制器将指令发送至激光控制器,以在预定时间触发激光。然后,控制器同时向扫描振镜和运动台发送参考信号,以完成所需的运动。两个子运动系统分别跟踪相应的分解参考轨迹,除了两个子系统独立的控制回路外,误差合成模块计算出协同系统误差并反馈给扫描振镜系统,实现实时调整,保证了协同系统的性能。值得注意的是,在这种基于主从控制结构的方案中,运动台系统为主子系统,扫描振镜为从子系统。

第2.4节和第2.5节分别详细描述了运动分解和误差合成模块。

《2.4. 协同系统的运动分解》

2.4. 协同系统的运动分解

根据两个子运动系统的不同特点,设计了运动分解的原则,从而充分利用振镜的高速扫描和运动台的大运动行程的特点。对于控制器的运动分解,根据加工系统的具体参数考虑以下准则。

(1)振镜的扫描范围应在视场(FoV)内,并且应尽可能小,以避免不必要的场镜畸变,即:

(1)

(2)根据运动台的参数,控制运动台的加速度在允许范围内,并应尽可能小,以确保运动台的性能,其可表示为:

(2)

(3)运动分解受矢量合成的限制,即以运动台和扫描振镜运动轨迹的矢量和为参考目标轨迹,可表示为:

(3)

在实际应用中,在满足上述条件的基础上,有不同的方式实现运动分解。通常从给定的参考轨迹中获得运动台的轨迹,然后通过矢量合成得到振镜的轨迹。

在本文中,我们提供了一种利用移动平均低通滤波器的运动分解方法:

(4)

式中,y(k)、x(i)和p分别表示在采样时间为Ts的情况下时刻kTs的运动台位移、参考输入的位移和低通滤波器的参数。

为了更好地说明上述运动分解的过程,本文提供了图3所示的运动分解示例。通过在X和Y方向上选择合适的滤波器参数,生成如图3(a)所示运动台的轨迹,进一步可以得到扫描振镜X和Y方向的位移如图3(b)所示,其中,振镜的位移均在其扫描范围内。此外,运动台和扫描振镜的速度分别如图3(c)和(d)所示,其中,运动台的速度在允许的加速度范围内,速度曲线相对平滑,而扫描振镜的速度曲线较为尖锐。

《图3》

图3 协同系统的运动分解。(a)平面轨迹分解;(b)扫描振镜的双轴位移;(c)运动台的双轴速度;(d)扫描振镜的双轴速度。

《2.5. 误差合成和反馈控制》

2.5. 误差合成和反馈控制

为了进一步提高协同性能,本文在协同运动系统中开发了误差综合模块,如图4所示。考虑到扫描振镜和运动台的固有特性,误差综合模块对跟踪误差进行加权,并将其反馈给扫描振镜。

《图4》

图4 协同系统的误差综合。

误差综合模块通过扫描振镜的角位移θ、运动台x的线性位移和参考信号r计算协同系统的误差。该过程将扫描振镜的角位移依据光学系统的参数转换为相对于工件的直线位移,并将变换后的位移与运动台的位移相加获得如图4所示的运动合成模块的输出。进一步,该模块通过将参考信号与运动合成模块的输出进行比较,实时计算轨迹误差。此外,考虑到振镜扫描行程有限,通过引入累积误差的方式建立反馈保护机制:

(5)

式中,

《2.6. 数值模拟》

2.6. 数值模拟

在ANSYS中建立了三维非稳态传热CFD模型,对IN718合金在不同激光抛光方法下的温度场进行数值分析。IN718计算模型尺寸为3 mm × 3 mm × 0.5 mm,最小微分体积单元为4 µm × 4 µm × 4 µm的立方体。为了简化模拟过程,假设:①材料为各向同性和均匀;②忽略熔化和凝固过程中的材料流动;③激光束具有高斯分布特征。基本传热控制方程可表示为[26]:

(6)

式中,ρ、c和k分别为材料的密度、比热容和材料导热系数;T、q和t分别为温度、单位体积的传热介质产生的热量、时间变量。初始条件下的材料温度假设为环境温度。激光抛光过程中,激光功率保持不变,能量分布服从高斯分布。控制方程、边界条件和收敛标准根据参考文献[27]设定。控制方程是:

(7)

式中,c、u、T、t、q和q分别为等效热容、速度矢量、温度、时间、传导热流和边界热流。边界条件设置为1 atm,环境温度设置为20 ℃。收敛标准为强制收敛。

《2.7. 表面表征》

2.7. 表面表征

用光学显微镜(OM, LV150N, Nikon)和扫描电子显微镜(SEM, FEI Quanta 450, FEG)观察表面形貌。三维形貌通过激光扫描共焦显微镜(VK100, Keyence)测量。

《3. 结果和讨论》

3. 结果和讨论

《3.1. 无拼接误差的精密激光加工》

3.1. 无拼接误差的精密激光加工

如图5(a)所示,采用步进-扫描方法和协同扫描方法在AISI 304不锈钢上进行大幅面正弦波图案加工。从图5(b)可以看出,由于加工过程不连续,产生了间隙约为84.93 μm的拼接误差。此外,在激光加工开始时,激光烧蚀非常严重,而在激光加工结束时,则发生了轻微的热损伤。主要原因为扫描振镜的启动和停止时不稳定,扫描振镜在开始和结束点存在的延迟误差同样会严重影响激光加工质量。相比之下,本文所提出的协同方法,通过将激光加工轨迹分解给运动台和扫描振镜,同时由控制器发送跟踪轨迹的信号实现了大幅面正弦波的连续加工,消除了拼接误差,如图5(d)所示。此外,误差综合模块通过将参考信号与扫描振镜和运动台的输出信号进行比较,然后计算实际误差并反馈给扫描振镜,从而实现更精确的协同运动。

《图5》

图5 不同方法加工的正弦图案。(a)步进-扫描方法;(b)采用步进-扫描方法加工的拼接区域;(c)扫描振镜-运动台协同方法;(d)采用协同方法无拼接区。

采用上述两种方法进一步对三角波图案进行加工,并比较激光加工边界处的表面质量。在步进-扫描方法中,三角波的波峰处观察到严重的热量累积,如图6(b)所示。这是因为在波峰部分的加工过程中,扫描振镜有加速和减速过程,导致相邻激光脉冲能量作用在材料表面的时间间隔缩短。但在激光加工过程中,激光脉冲能量保持不变,因此在单位面积内沉积的激光能量增加,进而导致严重的热损伤。相比之下,使用协同运动方法,获得了均匀的三角波图案,在波峰处未观察到严重的激光烧蚀,如图6(c)和(d)所示。在图案加工过程中,运动台和扫描振镜协同运动,可以实现均匀速度加工,因此每个激光脉冲加工点之间的步长几乎保持不变,作用在单位面积内激光能量也几乎保持不变,从而形成均匀的激光加工图案。

《图6》

图6 不同方法加工的三角波。(a)步进-扫描方法;(b)用步进-扫描方法加工的波峰;(c)扫描振镜-运动台协同方法;(d)用协同方法加工的波峰。

《3.2. 协同运动的大幅面激光抛光》

3.2. 协同运动的大幅面激光抛光

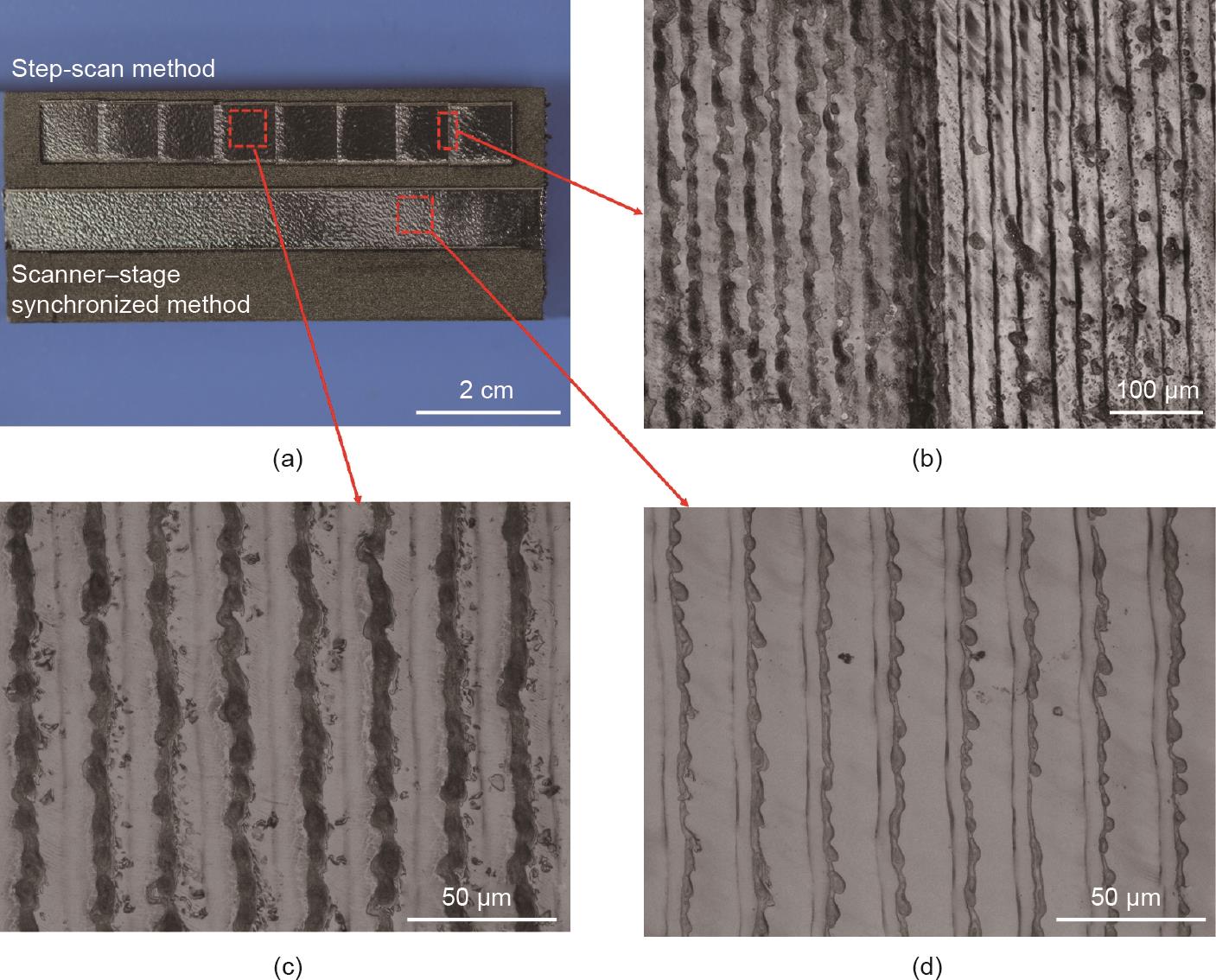

图7为采用步进-扫描方法和扫描振镜-运动台协同方法对SLM IN718合金原始表面进行大幅面激光抛光的对比。激光功率为100 W,扫描速度为100 mm⋅s‒1,原始SLM的表面粗糙度Ra为10 μm,两种方法都能有效提升表面光洁度。对于步进-扫描方法,如图7(a)和(b)所示,在拼接边界处存在拼接误差。在未拼接区域两种方法抛光表面的粗糙度相似,如图7(c)和(d)所示。

《图7》

图7 (a)采用不同方法对SLM IN718进行激光抛光;(b)步进-扫描方法的拼接区域;(c)采用步进-扫描方法的激光抛光表面;(d)采用协同方法的激光抛光表面。

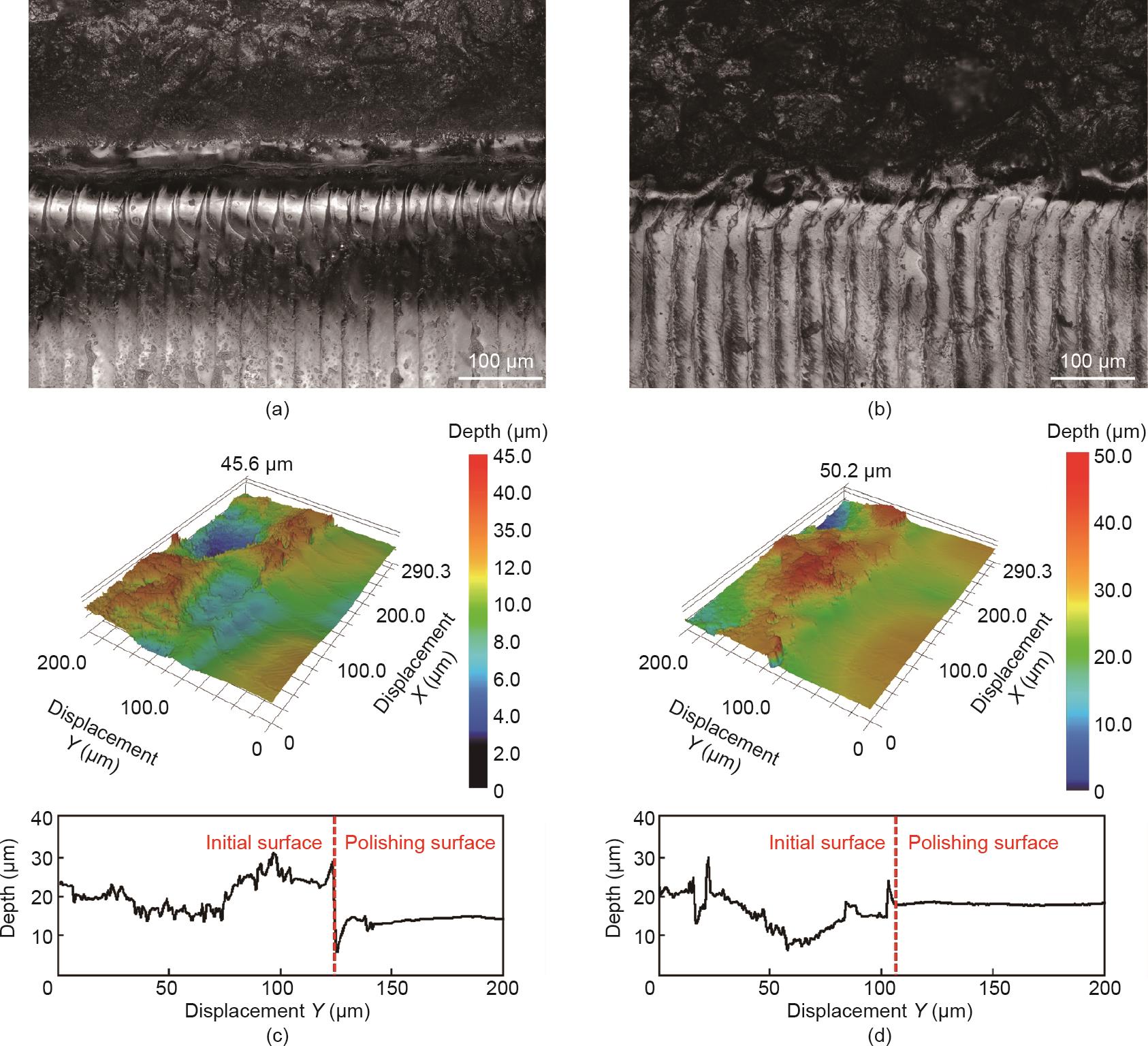

通过SEM和激光共聚焦显微镜进一步对图7(b)~(d)的表面形貌进行表征,如图8所示。在图8(a)和(d)中可清楚地观察到宽度约为20 µm的拼接区域,主要原因为振镜启停时的振动及不可避免的运动误差导致扫描振镜加工区域边界无法对齐。因此,激光能量在此拼接区域积聚,导致过度烧蚀。对于非拼接边界的激光抛光区域,图8(b)和(c)表明,与步进-扫描方法相比,扫描振镜-运动台协同方法抛光后表面更加均匀,这主要是因为光束移动速度均匀,从而导致激光加工表面能量分布恒定。此外,光束重叠区域的抛光效果对实现高质量大幅面抛光至关重要,而扫描振镜-运动台协同方法的光束重叠区域抛光后的表面轮廓明显比步进-扫描方法的平滑,如图8(e)和(f)所示。

《图8》

图8 激光抛光表面的表面形貌。(a)采用步进-扫描方法的拼接区域;(b)步进-扫描方法抛光表面;(c)扫描振镜-运动台协同方法抛光表面;(d)(a)的三维形貌;(e)(b)的三维形貌;(f)(c)的三维形貌。

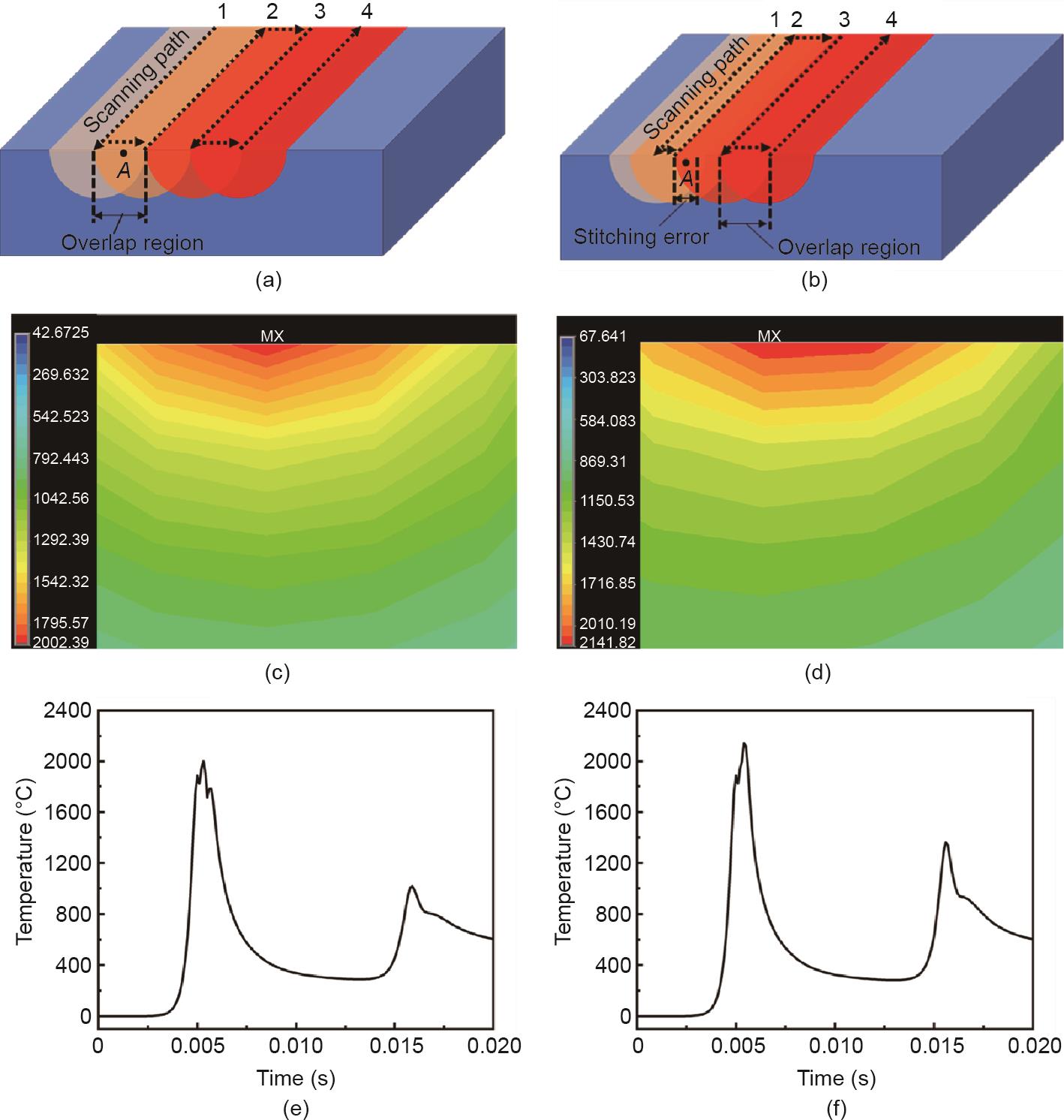

图9为使用两种抛光方法在拼接区域的模拟温度场分布对比。通过缩短两个相邻激光扫描轨迹[图9(a)、(b)中的扫描轨迹1和2]之间的距离来模拟拼接误差。点A位于工件边缘并分别在扫描轨迹1和轨迹2的重叠区域[图9(a)]以及轨迹1和2的拼接误差区域[图9(b)],由于拼接误差的存在,点A可能会被激光多次照射。因此,选择A点的温度进一步分析拼接误差对激光抛光产生的影响。当A点达到最高温度时,图9(c)和(d)中的抛光层出现了较大的热梯度,其中熔池的峰值温度分别约为2002 ℃和2141 ℃(均高于材料熔点1260 ℃,但低于沸点2600 ℃ [28])。由于形成了熔池,材料表面部分峰在不均匀温度分布的驱动下流入熔池[29]。对于扫描的区域,表面材料经熔化形成的液态熔体在表面张力和重力作用下流入到表面的凹洼处,使各处的曲率趋于一致,表面趋于同一平面[30]形成光滑的表面。

《图9》

图9 拼接区温度分布比较。(a)扫描振镜-运动台协同方法激光扫描路径示意图;(b)步进-扫描方法的激光扫描路径示意图;(c)(a)中横截面的温度分布;(d)(b)中横截面的温度分布;(e)(A)中A点的温度;(f)(b)中A点的温度。

图9(e)和(f)为两种方法下A点的温度曲线。可以看出,采用协同方法时,只有一个峰值温度(2002 ℃)超过熔点,而步进-扫描方法则有两个峰值温度(2141 ℃和1360 ℃)超过熔点。因此,在激光抛光过程中,拼接区域被熔化两次。主要原因为采用步进-扫描方法时,运动台的运动误差导致在拼接区域积累了更多的激光能量。在激光抛光过程中,由于马兰戈尼流向外的径向流动,激光束中心的液体表面被压缩,导致熔池边缘形成隆起[26]。因此,使用步进-扫描方法在拼接区域会形成隆起的脊线,从而产生不均匀的抛光表面,如图8(a)和(d)所示。

图10为上述两种方法对激光抛光边界的表面形貌。从图10(a)和(c)可以看出,采用步进-扫描方法,原始表面和拼接边界处的激光抛光区域之间出现微槽,主要原因为在大幅面抛光过程中激光能量边界处积聚。采用协同方法,在图10(b)和(d)中获得了均匀的激光抛光边界。采用的协同加工方法可充分利用运动台和扫描振镜的优势,实现平滑的运动轨迹和恒定的进给速度。因此在抛光边界处可以获得恒定的激光能量输入,从而获得均匀的激光抛光边界。

《图10》

图10 不同方法抛光区域边界的表面形貌。(a)步进-扫描方法;(b)扫描振镜-运动台协同方法;(c)(a)的三维形貌;(d)(b)的三维形貌。

表1总结了对于541.12 mm2的加工面积,采用两种加工方法的平均表面粗糙度和抛光时间。与步进-扫描方法相比,协同加工方法的激光抛光表面粗糙度可进一步降低8.83%。使用步进-扫描方法的激光抛光总时间可通过以下公式估算:

(8)

对于扫描振镜-运动台协同方法,无拼接误差的总激光抛光时间可通过以下公式估算:

(9)

式中,n、tmov和tpolish分别为拼接的次数、运动台到达指定位置并停止的时间以及抛光时间。在本文情况下,n = 8,tmov = 3.71 s,tpolish = 38.27 s。因此,步进-扫描方法和扫描振镜-运动台协同方法的激光抛光总时间分别为67.95 s和41.98 s,使用扫描振镜-运动台协同系统可以将抛光效率提高38.24%,主要原因为采用协同方法可实现连续大幅面抛光,消除了抛光过程中运动台和振镜的起停,提高了大幅面抛光的效率。

《4. 结论》

4. 结论

本文开发了一种具有误差综合模块的新型协同控制架构,并成功地实现了对增材制造金属表面的大幅面激光精密抛光。实验结果表明,所提出的扫描振镜-运动台协同方法在连续运动的基础上,避免了拼接误差,实现无拼接大幅面激光精密抛光。与传统的步进-扫描方法相比,抛光效率提升了38.24%。同时,所提出的扫描振镜-运动台协同方法能够在加工时实现激光能量的更均匀分布,从而实现高质量的激光抛光。协同加工方法激光扫描路径更流畅,相应能量分布更均匀,大幅面抛光质量得到了显著改善。

京公网安备 11010502051620号

京公网安备 11010502051620号