《1、 背景介绍》

1、 背景介绍

全球正在控制碳排放量以应对气候变暖。建筑物用能占全球总用能的30%~40% [1];以中国为例,2019年建筑运行碳排放量已经高达21.1亿吨[2]。因此,为实现全球碳减排目标,减少建筑的能源消耗,特别是与供暖有关的能源消耗变得非常重要[3]。

有学者对西欧五个高收入、高排放国家进行调查,结果表明,尽管促进家庭供暖脱碳的必要性显而易见,但受供暖意识、热偏好、收入与文化等多方面差异的影响,家庭空间低碳供暖依然存在很大挑战[4]。另一项研究表明,作为占建筑总能耗重要比例的供暖系统,应保证使用方式的灵活性,这是开发未来建筑能源新系统时的关键之一,只有这样才能保持供需平衡[5]。也有研究者指出,建筑的全面电气化将是实现建筑低碳、更好地利用可再生能源和保持能源供需平衡的有效方法[6‒7]。尽管建筑电气化潜在收益明显,但作为建筑供暖的重要组成部分,供暖末端在间歇性、舒适性和电气化方面存在不少固有问题。如何在保证热舒适性的同时实现建筑的全面电气化,是一项重要挑战。当务之急是要改善供暖末端的系统问题的不足,并与电气化相结合。

散热器、地暖和风机盘管是最常采用的供暖末端形式。散热器和地暖提供了很好的热舒适性,但受自身热惯性限制,使用者对它们的调节能力有限,很难通过动态调整以适应热负荷的变化。虽然风机盘管具有较好的可调性,但吹风感和垂直温差问题又会导致人体不舒适[8‒9]。研究人员已经尝试对传统末端进行改进。比如,Hu等[10]和Hemadri等[11]通过增加热交换面积和增加高导热材料的方式改进了散热器和风机盘管的设计,但即使改进了传热能力,热舒适性也没有得到改善。Wang等[12]则提出了架空地暖的方式以改善其可调节性,但改善效果也并不显著。由于对流和辐射传热之间的差异,对于传统的供暖末端而言,间歇性和舒适性条件很难兼得。

上述研究表明通过传统方式改进供暖末端是很困难的,而新的研究者将目光放在如何结合新材料和新结构进行新型供暖末端的改进。在这方面,Chae等[13]开发了一种嵌入同心管换热器的新型辐射板。此外,Li等[14]提出了一种将地板和炕结合的新末端,但末端位置的固定限制了可调节性。因此,Li等[15]提出了一种采用模块化设计的新型垂直位置可调的辐射末端。尽管这种方法将响应时间减少了1.5 h以上,但末端的供暖能力需要进一步提高。在地暖的基础上,毛细管供暖末端由于灵活性和热舒适性优势,也被建议用于新末端结构。然而,毛细管供暖末端自身特有的相对较弱的供暖能力(79.4~101.2 W·m-2)和较差的可调节性(墙体较大的热惯性),限制了其应用[16‒17]。解决供暖能力不足和改进室内热负荷变化的快速调整能力是新末端有待解决的两个关键。总的来说,上述研究尽管改善了末端传热但程度有限,而且可调节能力相对较差。

气候变化行动计划提出电加热是一种可行的低碳解决方案,可以通过直接电加热或热泵实现供暖[18‒21]。热泵比直接电加热更高效,较低的碳排放使其成为有吸引力的选择[22]。因此,空气源热泵作为一种清洁、可靠和可持续的供暖技术,在没有集中供暖的地区被广泛使用。空气源热泵的主要类型是空气-水和空气-空气热泵[23]。分体式空调是常见的家庭供暖末端,是一种空气-空气热泵,有一定的可调节性。然而,由于较大的垂直温差和较强的吹风感,分体式空调所提供的热舒适度普遍较差[24‒25]。因此,最近已经有研究尝试将空气源热泵与新型供暖空调末端结合。例如,Shao等[26]生产了一种与空气源热泵结合的新型冷暖散热器;Dong等[27]研究了一种基于空气源热泵的新型辐射-对流供暖系统;Xu等[28]将热管与空气源热泵结合;Yang等[29]设计了一种多联机空气源热泵装置;Zhang等[30]提出了一种与空气源热泵结合的新型蓄热冷暖散热器。

虽然这些结合空气源热泵的供暖末端通过辐射-对流结合和蓄热优化改善了传统分体式空调相关的热舒适和除霜问题,但是一些问题也很明显,比如制冷剂管路过长和内部热阻偏大。过长的暴露在外的制冷剂管路会导致稳定性(压缩机回油)、间歇性(制冷剂热惯性)和安全风险(制冷剂管路泄漏的风险)等问题。因此,考虑到间歇性、舒适性和电气化要求,对于现有供暖需要首先解决以下三个主要问题。

·问题1:末端(尤其是辐射末端)的峰值供热能力受限;

·问题2:末端响应室内负荷变化的调节能力还相对较弱;

·问题3:末端与热源(尤其是空气源热泵)的结合方式有待改进。

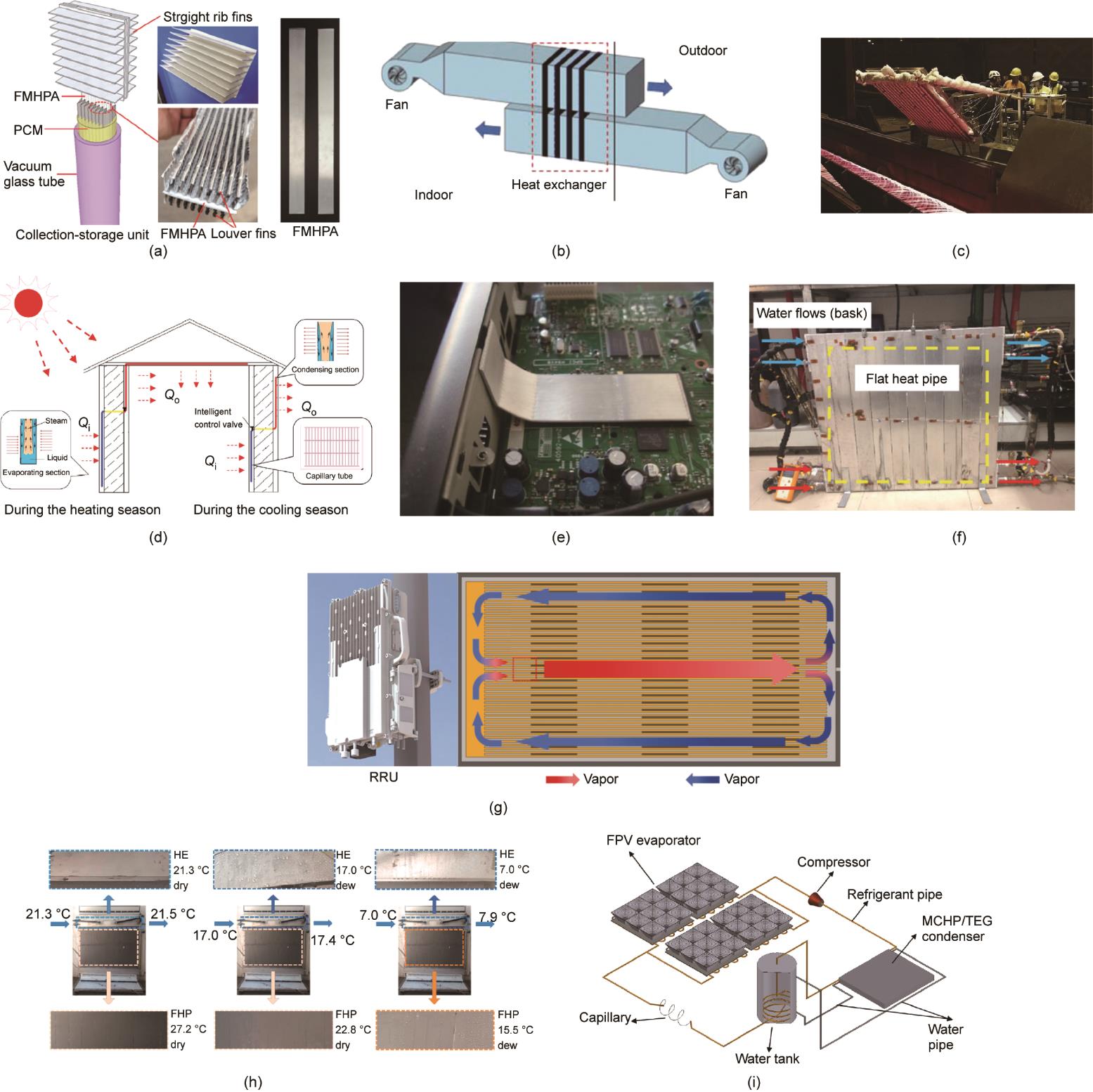

为解决上述问题,我们提出了一种新型供暖末端。新末端的结构设计中将平板热管与空气源热泵巧妙结合,实现使用者可调节的辐射供暖。平板热管是一种很薄的构件,具有良好的相变传热性能,它们已被广泛用于加热、冷却和除湿系统[31‒39],如表1和图1所示。

《表1》

表1 平板热管在加热、冷却和除湿方面的应用

| Literature | Year | Application field | Image | Application effect |

|---|---|---|---|---|

| Wang et al. [ | 2021 | Solar energy utilization | · A novel thermal storage solar air heater (TSSAH) with a FHP was proposed · Flat micro-heat pipe arrays (FMHPAs) performance exhibited excellent temperature uniformity during thermal discharge | |

| Weng et al. [ | 2021 | Data centre cooling and heat recovery | · The FHP realized the long-distance heat removal from the inside of the data cabinet to the outside · The instantaneous heat recovery efficiency of the micro-channel flat loop heat pipe heat recovery system was maintained within 81%‒94% | |

| Jouhara et al. [ | 2017 | Waste heat recovery in the steel industry | · The rate of heat recovery during laboratory tests achieved by the FHP was about 5000 W · The application potential of FHPs for waste heat recovery in the steel industry was positive | |

| Tan and Zhang [ | 2016 | Building envelope | · The average heat transfer coefficient of the wall implanted with heat pipes reached 1.24 W·m-2·K-1 · Walls implanted with heat pipes saved a considerable amount of energy savings during the heating season | |

Xin et al. [ | 2018 | Electronic cooling | · Heat pipes with a high heat transfer performance solved the problem associated with thermally controlling electronic devices · A slope-type wall was designed with grooves at the vapor‒liquid interface in the heat pipe | |

Sun et al. [ | 2020 | Space heating and cooling | · A FHP for heating and cooling showed a high heat response speed (180‒465 s) · A FHP for heating and cooling showed high thermal uniformity (1.4 ℃·m-1) | |

Li et al. [ | 2021 | High power telecommunication equipment cooling | · A FHP could work well in the vertical or horizontal position for high-power telecommunication equipment cooling · The highest thermal conductivity of the FHP was about 11 500 W·m-1·K-1 | |

Wu et al. [ | 2021 | Dehumidification | · Using a FHP for sensible heat transfer only and a HE for both cooling and dehumidification · Forced convection simultaneously increased the surface temperature (4‒6 ℃) and cooling capacity (75.7%) | |

Song et al. [ | 2021 | Heat pump | · To achieve a high heat flow density, a FHP was used to collect heat in a condenser · The novel heat pump with the FHP increased the total exergy efficiency by 6.02% |

《图1》

图1 平板热管在加热、冷却和除湿方面的应用。(a)太阳能利用;(b)数据中心冷却和热回收;(c)工业厂房的热回收;(d)建筑围护结构;(e)电子器件冷却;(f)空间供暖和供冷;(g)高功率通信设备冷却;(h)除湿;(i)热泵。Qi:热管吸收的热量;Qo:热管放出的热量;PCM:相变材料;FPV:菲涅尔聚光光伏;RRU:遥控无线电单元;MCHP:微通道热管;TEG:热电装置[

通过表1可见,由于平板热管具有出色的传热能力和较薄的物理尺寸,因此可用于太阳能、余热回收和电子制冷系统。它们经常被用于小空间[35];对于大空间应用,它们的供热能力受限[36]。因此,在它们被用于加热大空间之前,供暖末端的结构设计需要优化和改进。

因此,我们提出了一种基于平板热管的新型直膨式辐射可调节供暖末端。该新型供暖末端强化了峰值供热能力,改善了末端的可调节性,并优化了与空气源热泵的结合方式。这些改善是通过利用平板热管、优化内部热阻和增加强迫对流的方式综合实现的。此外,本文还为新末端提出了一种新的分阶段运行策略,进一步强化了使用者对末端的调节能力。本文提出的新末端设计可以用来为供暖末端的电气化提供基础参考,有助于推进建筑领域“部分时间、局部空间”的供暖方式以实现碳中和。

《2、 材料与实验方法》

2、 材料与实验方法

《2.1 新末端的结构优化设计》

2.1 新末端的结构优化设计

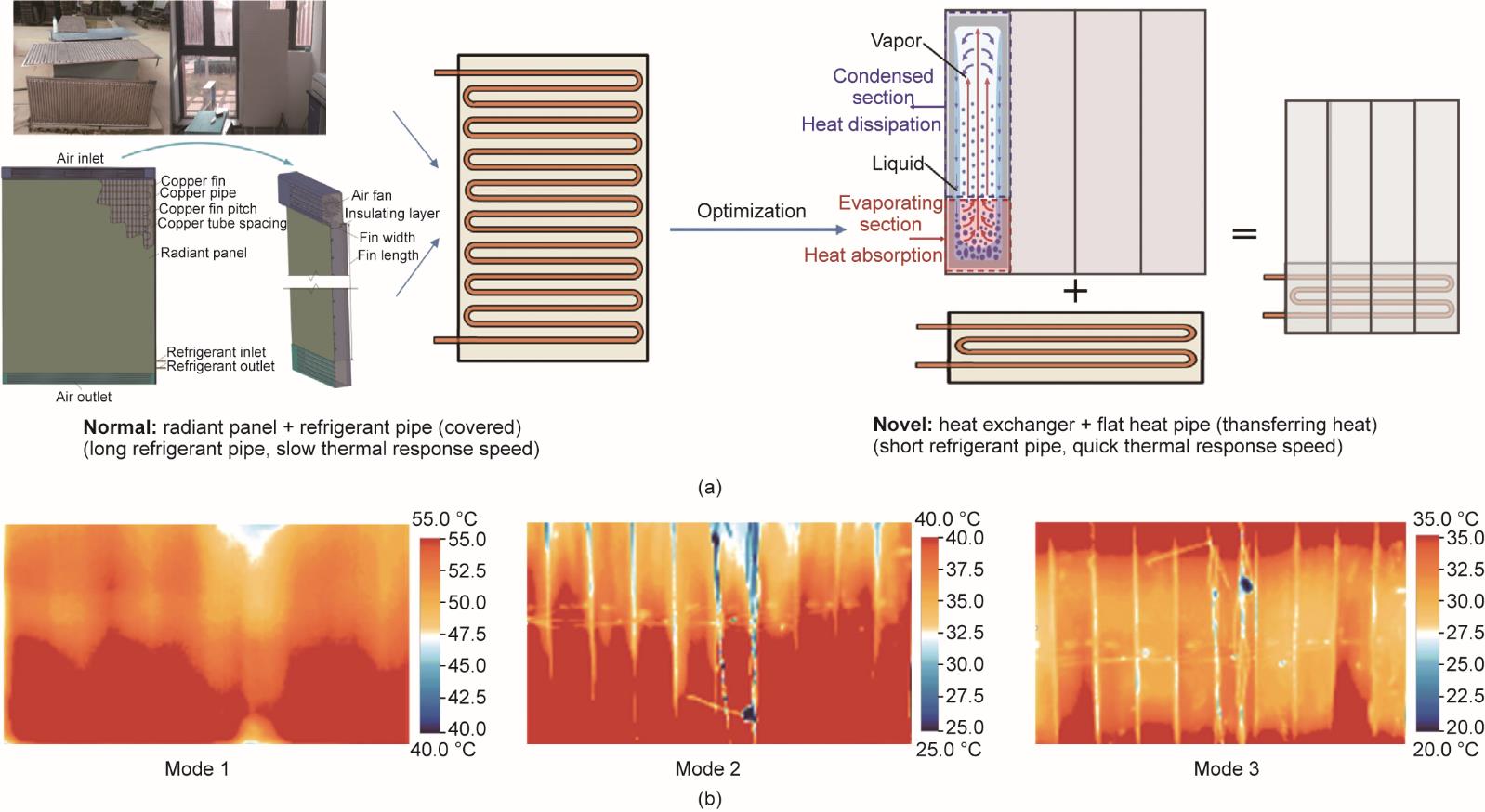

图2展示了新末端的结构优化设计(改进A~E)与实物图。

《图2》

图2 新末端。(a)新末端的结构优化设计;(b)新末端实物图。

本文中新末端在以下五个方面(改进A~E)进行了提升,具体内容如下:

(1)改进A:增加翅片。增加翅片的主要目的是强化末端的供热峰值能力。通过在换热器后侧增加翅片的方式增加末端的换热面积,以此增大末端的供热量峰值。换热器背后的翅片通过焊接的方式与换热器相连,经计算设计,翅片高度为10 cm,厚度为0.5 mm,翅片间距为5.5 mm。

(2)改进B:增加贯流风扇。增加贯流风扇既能够通过增加强迫对流的方式提高末端最大供热量,又能够通过调整强迫对流风速大小的方式给使用者提供便利的可调性,以更好地匹配室内热负荷的变化。在增加风机的同时,将新末端的两侧密封以形成封闭的风道。考虑到末端的结构尺寸、与风道的结合以及室内的噪声问题,这里选用了贯流风扇而非轴流风扇。对于冬季供暖,位于相对后侧的贯流风扇运行,冷空气从末端后侧贯流风扇的进风口进入,经风道内部换热器后侧的翅片进行换热,最后通过位于末端下侧的送风口将热空气送出。这旨在解决供暖送风口在比较高的位置热浮升力会造成明显的“头热脚冷”、热舒适性差的问题。该末端未来还可以同时用于供暖和供冷,此时为了防止冷凝水流经两个横流风扇缩短其使用寿命,两个风扇被安排在末端的最上侧。

(3)改进C:双通道设计。双通道结构可增大末端的实际换热面积以增大末端的最大供热量。在此基础上,考虑到平板热管的运行原理,上下双通道结构还能够配合平板热管进行供暖、供冷两种工况,使得未来新末端有实现冬夏共用的可能性。

(4)改进D:换热器内部打孔的制冷剂通道结构。通过在换热器内部打孔营造制冷剂通道的方式非常创新,更有挑战。我们通过将末端与空气源热泵进行了巧妙的结合,另一方面减小了末端的换热热阻,进而拓宽了末端的供热量范围。换热器为长970 cm、高15 cm的铜板,铜板厚度为10 mm。在铜板内部打孔,孔径为6 mm。打孔后形成的管路间距为12 mm,各孔洞外侧通过大小匹配的U型弯头进行连接,以此形成闭合的末端侧制冷剂通道。

(5)改进E:平板热管作为取热器的创新结构设计。平板热管是将新末端与空气源热泵进行优化结合的关键部件。利用导热硅脂,将平板热管与新末端换热器(非翅片部分)进行贴合。换热器平整的表面与平板热管较薄的结构能够良好贴合。在冬季末端下侧换热器运行时,平板热管作为取热器,下侧贴合换热器的部分内部工质蒸发吸热,气态工质沿平板热管内部向上移动,并在上表面部分冷凝放热,将热量传递至室内,并以液体形式回流至平板热管下侧,以此进行平板热管从换热器部分的取热循环。利用平板热管作为取热器,能够最大限度地减少原有与空气源热泵结合的供暖末端长的暴露的制冷剂管路的关键问题。

图3展示了每一项结构优化设计(改进A~E)与现有供暖末端相关问题(问题1~3)之间的关系。值得注意的是,结构优化设计与末端现有问题并非逐一对应。例如,增加贯流风扇既提升了供热能力又改善了快速调节性能;同样地,换热器内部打孔用于制冷剂的流动,在提升供热能力的同时也改善了供暖末端与空气源热泵之间的连接方式。

《图3》

图3 针对现有末端问题的改进示意图。

《2.2 实验系统》

2.2 实验系统

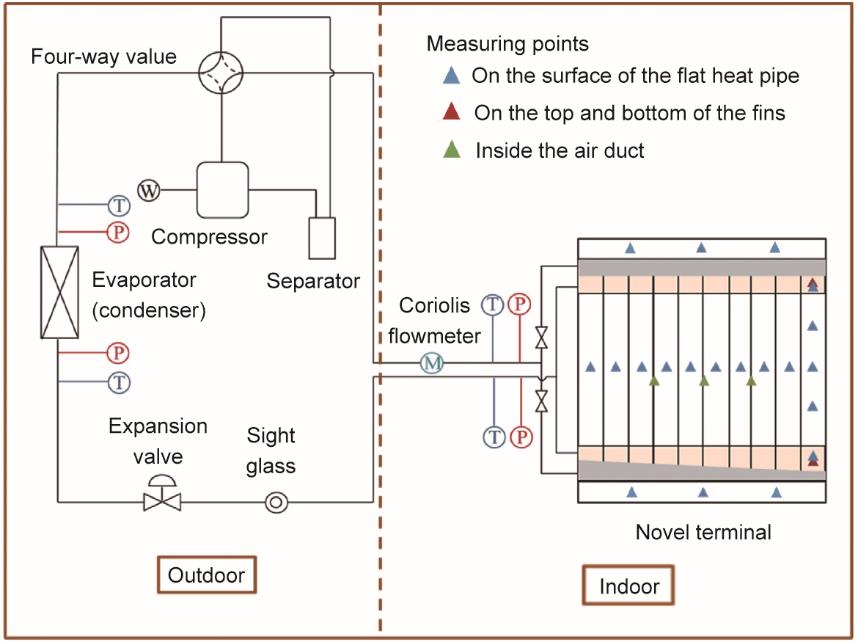

为更好地开展相关实验,搭建了一个可以手动控制环境温度的新型实验房。考虑到家庭和小型办公室的房间实际尺寸,实验室的尺寸为3 m × 3 m × 3 m,实验室南侧外墙有一个2 m × 2 m 的窗户。建筑围护结构等相关热参数如下:外墙(K = 0.9 W·m-2·K-1, C = 1.05 kJ·kg-1·K-1)、屋顶(K = 0.5 W·m-2·K-1, C = 0.75 kJ·kg-1·K-1)和外窗(K = 2.8 W·m-2·K-1)。K和C分别为建筑围护结构的传热系数与热容量。实验室的气密性用示踪气体法测量为0.5 h-1。图4显示了实验系统的示意图,该系统由一个室内供暖末端、一个室外机、连接的管路和测量仪器组成。对于室内末端,平板热管下侧作为蒸发段被换热器加热,平板热管上侧其余部分作为冷凝段相变散热。平板热管达50%的真空度后填充一定量的丙酮作为工作液,根据工程经验,填充率设计为20%。平板热管的总尺寸为0.98 m × 0.88 m。平板热管表面涂有一层特氟隆(表面发射率:0.95)以增加辐射供热量,提升新末端的供暖能力。表2中提供了室内末端和室外机所使用部件的具体说明。

《图4》

图4 实验系统示意图。

《表2》

表2 室内末端和室外机所使用部件的具体说明

| Location | Component | Description |

|---|---|---|

| Indoor terminal | HE | Material: copper Size: 97 cm × 15 cm × 10 mm ( Inner hole diameter: 6 mm Pipe spacing: 12 mm |

| FHP | Material: aluminum Size: 9.8 cm × 88 cm × 0.5 cm ( Charge: acetone (filling rate: 20%) Surface: teflon spray (emissivity: 0.95) Connection with HE: silicon grease | |

| Fins | Material: copper Size: 15 cm × 10 cm × 0.5 mm ( Fin spacing: 5.5 mm Connection with HE: welding | |

| Fans | Type: cross-flow fan Size: 105 cm × 5 cm × 5 cm, length of air inlet 98.6 cm Speed: 0‒2400 r·min-1 Air volume: 0‒450 m3·h-1 Sound: 32 dB | |

| Air outlet | Size: 98 cm × 6.5 cm ( | |

| Outdoor unit | Compressor | Type: hermetic rotary vertical single-cylinder motor compressor (QX-B146C030A) Displacement: 14.6 cm3 Nominal heating capacity: 2100 W |

| Refrigerant | Type: R22 Charge: 0.90 kg | |

| HE | Copper pipe: length, external diameter, inner diameter of 36.4 m, 7 mm, and 6 mm, respectively Pipe spacing: 20 mm Path: 2 Fin thickness: 0.1 mm Fin spacing:1.8 mm |

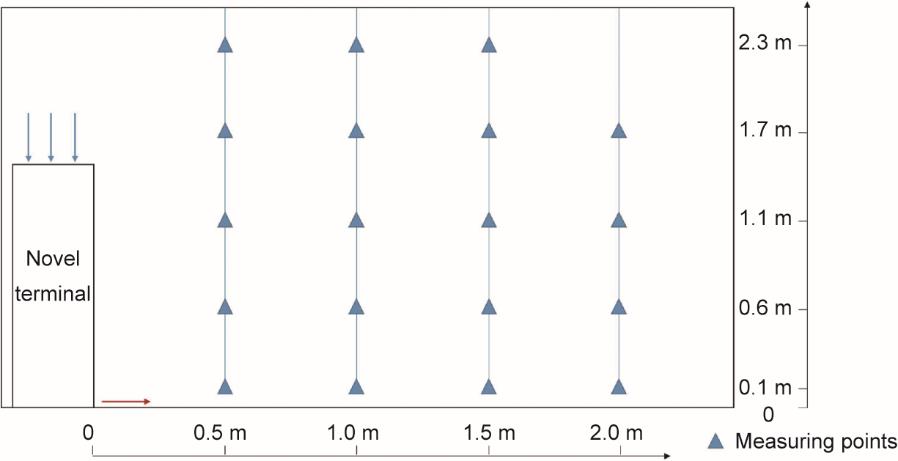

一个科里奥利质量流量计被布置在管路中以获得制冷剂流速,温度和压力传感器则分别放置在蒸发器和冷凝器的入口和出口。14个热电偶分别被水平和垂直布置在平板热管表面以获得表面温度,4个热电偶分别布置在换热器后侧翅片的顶部和底部。在此基础上,在入口、出口和内部通道上分别布置3个热电偶以获得各处的平均空气温度。此外,19个热电偶被布置在实验室空间以获得环境平均温度,6个热电偶被布置在建筑围护结构的各个内表面,如图5所示。温度和压力传感器通过数据采集系统将数据传输到计算机,采集频率为10 s一次。 各项热力学和热物理特性都通过REFPROP软件计算得到。

《图5》

图5 实验室测点示意图。

《2.3 实验工况》

2.3 实验工况

新型供暖末端的结构设计提供了三种供暖模式,分别为模式1、模式2和模式3,如图6所示。模式1是最基础的运行工况(纯辐射工况),通过阀门控制开启下侧换热器的制冷剂通道并关闭上侧换热器的制冷剂通道。此时,新末端以辐射供暖为主,此外内部风道及辐射表面提供了一定的自然对流换热量。模式2是在模式1的基础上最大风速地开启贯流风扇,通过贯流风扇的作用增加了风道内部翅片的强迫对流换热。此时,新末端在辐射和自然对流的基础上,增加了强迫对流换热。模式3则是在模式2的基础上继续发展得到的,模式3不仅最大风速地开启了贯流风扇,还通过阀门控制同时开启了上下两个换热器的制冷剂通道。

《图6》

图6 新末端提供的三种模式。(a)模式1;(b)模式2;(c)模式3。

针对不同的运行模式,我们主要关注末端供热量、辐射换热比例以及房间温升情况。在末端供热量和辐射换热比例的研究中,为保证实验结果的客观准确性,温度被控制在(20.0 ± 0.5) ℃。为了评估换热性能,供热量 Q 的计算方式如下:

(1)

式中,G是制冷剂流量(kg·h-1);hi和ho是末端的进出口焓值(kJ·kg-1)。

进一步计算末端的辐射供热量Qr和对流供热量Qc。借助平均辐射温度计算得到Qr:

(2)

式中,ε是表面发射率;A是末端辐射面积(m2);σb是Stefan-Boltzmann常量,5.67 × 10-8 W·m-2·K-4;Ts是末端表面温度(K);MRT是平均辐射温度(K)。

Qc是强迫对流供热量Qf与自然对流供热量Qn之和,其中强迫对流供热量Qf计算如下:

(3)

自然对流供热量Qn可借助大空间自然对流换热的方式进行计算。Nu数和Gr数计算如下:

(4)

(5)

式中,c是空气热容,1005 J·kg-1·K-1;ρ是空气密度(kg·m-3);V是强迫对流出风量(m3·s-1);γ和n是不同流动和传热条件下的系数,可以通过查询经验公式表获得;g是重力加速度(m·s-2);α是体积膨胀系数(K-1);l为特征尺寸(m);

Qn和Qc可计算如下:

(6)

(7)

(8)

式中,Kn是自然对流换热系数(W·m-2·K-1);λ是空气热导率(W·m-1·K-1)。

辐射换热比β被定义如下:

(9)

在此基础上,我们可以通过将热源给末端的供热量 Q 与末端给室内的供热量 Qr + Qc 进行比较,以此进行热量的校核工作,这部分内容将在4.5节展开讨论。

对于房间的温升情况,为了保证实验结果的客观性与准确性,我们控制三种运行模式的房间初始温度均在7~8 ℃和室外温度均在1~2 ℃。通过对房间平均温度随时间变化的分析,将三种运行模式下房间的温升情况进行比较和讨论。

此外,我们进一步探究了不同强迫对流风速条件下的末端供热量及房间温度分布情况,同样控制房间温度在20 ℃附近,以保证更加客观准确的对比实验结果。在初始状态下,通过旋钮控制末端下侧出风口的风速分别为2.0 m·s-1、1.5 m·s-1、1.0 m·s-1、0.5 m·s-1、0 m·s-1,分别对应着送风量458.6 m3·h-1、344.0 m3·h-1、229.3 m3·h-1、114.7 m3·h-1、0 m3·h-1。将这5个工况标定为贯流风扇的5种基本运行工况,实验以此为基础进一步开展了相关的分析。

《2.4 实验仪器》

2.4 实验仪器

表3和图7总结了用于测量不同参数的实验仪器,如表面温度、入口和出口空气温度以及流速等。

《表3》

表3 实验仪器表

| Instrument | Image | Measured data | Unit | Accuracy |

|---|---|---|---|---|

| T-type thermocouple | Surface temperature and ambient temperature | °C | ±0.500 | |

| Pressure transmitter (MIK-P300) | Inlet and outlet pressure of condenser and evaporator | MPa | ±0.006 | |

| Anemometer (TJHY FB-1A) | Outlet wind speed | m·s-1 | ±0.050 | |

| Coriolis mass flowmeter | Flow rate | kg·h-1 | ±0.005 | |

| Electric power data logger (WGLZY-1) | Electric power of outdoor unit and fans | W | ±2% | |

| Infrared imager (TESTO-875) | Infrared images | — | Calibrated by measured temperature |

《图7》

图7 实验仪器。(a)T型热电偶;(b)压力传感器;(c)风速仪;(d)科里奥利流量计;(e)电功率记录仪;(f)红外热成像仪。

《3、 实验结果》

3、 实验结果

《3.1 解决问题1:提升峰值供热能力》

3.1 解决问题1:提升峰值供热能力

图8展示了新末端在模式1、模式2和模式3下的供热量情况。结果表明,通过增加翅片(优化A)和增加贯流风扇(优化B)的方式,末端的最大供热量从模式1的1649.9 W最大提升至模式2的2039.6 W。供热量增大了389.7 W,供热量相比纯辐射模式提升了23.6%。然而,双通道模式(优化C)却没能达到预想的效果,模式3的供热量反而低于模式2。

《图8》

图8 不同模式下的末端供热量。

两个方面限制了优化C所带来的收益。第一,压缩机名义供热量为2100 W,供热量的最大值受到压缩机的限制。第二,双通道模式下,平板热管的工作状态对此也有影响。在模式2中,仅运行下侧换热器,平板热管处于正常工作状态(下侧:蒸发器、上侧:冷凝器)。但在模式3中换热器的上下同时运行在一定程度上对平板热管的取热效果产生了影响,这也导致模式3相比模式2供热量有所降低。

图9显示了在相同室内温度20 ℃下新型供暖末端和传统平板热管供暖能力的比较。传统末端由平板热管和无风扇翅片的水系统管路组成[36]。新末端使用充注R22制冷剂的空气源热泵作为热源,而传统末端使用不同温度的热水作为工作介质(40/50/60/70 ℃)。为了提升峰值供热能力,新末端后部增加了风扇、翅片和强迫对流空气通道。两个末端都使用了具有相同面积和内部充注工质的平板热管。实验结果表明,新末端的供热量(模式2)比初始状态下末端的最大供热量(热源70 ℃)提升了1194.6 W,供热量增大了2.4倍。若与初始状态下末端的最小供热量相比(热源40 ℃),供热量的提升则高达1718.6 W,供热量增大了6.4倍。可见,增加翅片(优化A)、增加贯流风扇(优化B)、换热器打孔的结构优化设计(优化D)均对峰值供热量的提升(问题1)有比较大的收益。

《图9》

图9 新末端优化设计后与初始仅平板热管的供暖能力对比。

《3.2 解决问题2:提升动态调节能力》

3.2 解决问题2:提升动态调节能力

热响应速度和辐射比是动态调节能力的关键指标。热响应速度反映了末端的动态调节能力,只有热响应速度足够快,使用者通过末端进行的动态调节的效果才能实现;辐射换热比例是动态可调能力的具体体现,使用者可以通过调节不同模式选择适宜的辐射比例。一般来说,辐射比例越高,热舒适性越好;但对流比例越高,供暖能力就越强。

图10展示了新末端在模式1、模式2和模式3下的房间热响应速度情况。实验结果表明,通过增加强迫对流的方式,室内温度从初始的7~8 ℃上升至18 ℃的时间从5470 s(模式1)缩短至2410 s(模式2)。可见,在增加翅片(优化A)和增加贯流风扇(优化B)的结构优化设计下,房间的热响应时间仅为原来的44%,末端的动态可调能力(问题2)得到了显著的提升。

《图10》

图10 热响应速度:不同工况下的房间温升情况。

图11展示了新末端在模式1、模式2和模式3下辐射换热量占比情况。实验结果表明,新末端给使用者提供了10.1%~26.5%的可调辐射比例。辐射换热比例体现出2.6倍的变化,末端的动态可调能力(问题2)得到了显著的提升。

《图11》

图11 辐射比:不同工况下的辐射和对流供热情况。

《3.3 解决问题3:优化末端与空气源热泵的结合方式》

3.3 解决问题3:优化末端与空气源热泵的结合方式

对于与空气源热泵结合的新末端,系统的运行稳定性十分重要。表4以模式3为例展示了在稳定阶段的0~3 min内新末端进出口的热物性参数、压缩机排气温度、制冷剂流量等关键参数的变化情况。可见,通过换热器打孔(优化D)和平板热管取热(优化E)的结构优化设计能够将供暖末端与空气源热泵更为巧妙地结合并能够保证系统的稳定运行。值得注意的是,这里的功率P包括了压缩机及贯流风扇两部分,因此使用 EER 来表示供暖的能效。表5则展示了稳定阶段下三种运行模式的关键参数,并以表5为基础进一步在压焓图上绘制了三种运行模式的系统运行情况,如图12所示。

《表4》

表4 新末端结合空气源热泵的运行情况:以模式3为例(0~3 min)

| Time (s) | EER | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 10 | 58.5 | 2.2 | 420.8 | 51.4 | 2.1 | 265.1 | 64.8 | 45.9 | 1983.8 | 883.9 | 2.2 |

| 20 | 58.7 | 2.2 | 421.0 | 51.4 | 2.1 | 265.2 | 64.9 | 45.8 | 1983.9 | 883.9 | 2.3 |

| 30 | 58.7 | 2.2 | 420.9 | 51.4 | 2.1 | 265.2 | 64.9 | 46.0 | 1991.1 | 883.9 | 2.3 |

| 40 | 58.5 | 2.2 | 420.6 | 51.4 | 2.1 | 265.2 | 65.0 | 45.9 | 1981.1 | 883.9 | 2.2 |

| 50 | 59.5 | 2.2 | 421.8 | 51.4 | 2.1 | 265.1 | 65.1 | 46.0 | 2003.1 | 883.9 | 2.3 |

| 60 | 58.8 | 2.2 | 420.9 | 51.4 | 2.1 | 265.1 | 65.2 | 45.9 | 1985.1 | 883.9 | 2.2 |

| 70 | 58.7 | 2.2 | 420.9 | 51.4 | 2.1 | 265.1 | 65.2 | 46.1 | 1994.6 | 883.9 | 2.3 |

| 80 | 58.8 | 2.2 | 420.9 | 51.4 | 2.1 | 265.1 | 65.3 | 46.2 | 1997.5 | 883.9 | 2.3 |

| 90 | 58.9 | 2.2 | 421.0 | 51.4 | 2.1 | 265.2 | 65.4 | 45.9 | 1987.2 | 883.9 | 2.2 |

| 100 | 58.9 | 2.2 | 421.1 | 51.4 | 2.1 | 265.2 | 65.4 | 45.4 | 1968.3 | 883.9 | 2.2 |

| 110 | 58.9 | 2.2 | 421.1 | 51.4 | 2.1 | 265.2 | 65.5 | 45.8 | 1981.1 | 883.9 | 2.2 |

| 120 | 58.7 | 2.2 | 420.8 | 51.4 | 2.1 | 265.2 | 65.5 | 45.8 | 1979.3 | 883.9 | 2.2 |

| 130 | 59.0 | 2.2 | 421.1 | 51.5 | 2.1 | 265.3 | 65.5 | 45.5 | 1971.1 | 883.9 | 2.2 |

| 140 | 58.9 | 2.2 | 421.1 | 51.5 | 2.1 | 265.3 | 65.6 | 45.7 | 1979.8 | 883.9 | 2.2 |

| 150 | 58.8 | 2.2 | 420.9 | 51.5 | 2.1 | 265.3 | 65.6 | 45.9 | 1984.1 | 883.9 | 2.2 |

| 160 | 58.0 | 2.2 | 420.0 | 51.5 | 2.1 | 265.3 | 65.7 | 45.9 | 1972.1 | 883.9 | 2.2 |

| 170 | 59.1 | 2.2 | 421.2 | 51.5 | 2.1 | 265.4 | 65.7 | 45.9 | 1987.5 | 883.9 | 2.2 |

| 180 | 59.1 | 2.2 | 421.1 | 51.6 | 2.1 | 265.4 | 65.7 | 46.1 | 1995.1 | 883.9 | 2.3 |

《表5》

表5 新末端结合空气源热泵的运行情况:模式1、模式2和模式3(以初始时刻为例)

| Type | EER | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Mode 1 | 79.8 | 3.2 | 425.3 | 63.8 | 2.9 | 282.9 | 96.7 | 41.8 | 1652.5 | 1108.1 | 1.5 |

| Mode 2 | 82.6 | 2.8 | 436.1 | 56.3 | 2.5 | 272.0 | 98.0 | 45.0 | 2047.5 | 1070.6 | 1.9 |

| Mode 3 | 58.5 | 2.2 | 420.8 | 51.4 | 2.1 | 265.1 | 64.8 | 45.9 | 1983.8 | 883.9 | 2.2 |

《图12》

图12 三种模式下稳定状态压焓图。点2着重展示了进入新末端前的状态点,压缩机出口状态点并未在循环中展示。

可见,三种运行模式系统均能较为稳定地运行。三种模式新末端的进出口压力分别为3.2~2.9 MPa、2.8~2.5 MPa、2.2~2.1 MPa,制冷剂流量维持在41.8~45.9 kg·h-1,EER分别为1.5、1.9和2.3。模式1和2的进口和出口压力略高于R22的常见运行压力,模式3能够在1.8~2.2 MPa的常见范围内运行。模式1和2的较高温度和压力与室外机有关,定频压缩机一定程度上限制了实验结果。另外,膨胀阀的截流程度也影响了模式1和模式2的性能。这些性能预计会在未来通过结合变频压缩机而得到改善。本研究的主要重点不是热源侧,对于新末端而言,最重要的方面是它的调节能力,包括动态和辐射特性,这些将在4.1节和4.2节进一步讨论。三种运行模式均能够在运行过程中保持稳定,新型供暖末端能够与空气源热泵较好地结合并稳定运行,给室内提供热量(问题3)。

《3.4 平板热管作为取热器的优化改进》

3.4 平板热管作为取热器的优化改进

在解决了现有供暖末端三个主要问题的基础上,我们详细地讨论平板热管作为取热器对供暖末端的结构优化设计所带来的收益。图13展示了平板热管作为取热器的示意图与实际效果图。现有的与空气源热泵结合的供暖末端 [26‒27]可以普遍被抽象为辐射板加上覆盖整片辐射板的制冷剂管路,这样的末端结构就存在着长的暴露的制冷剂管路的问题,如图13(a)所示。我们在现有的与空气源热泵结合的供暖末端基础上进行了优化,利用平板热管的相变换热原理,用平板热管作为取热器代替了较长的制冷剂管路。如果不使用平板热管,制冷剂管路需要覆盖在末端背面。按照目前其他研究中常见的末端结构,管路之间的距离为12 mm,高度为0.88 m。因此,至少要在后部布置70根制冷剂管路,其总长度约为68.6 m。然而,如果使用平板热管取热,只需要在上下换热器中布置8根制冷剂管路,将总长度减少到15.7 m。应用平板热管作为取热器后,总长度减少52.9 m,仅占制冷剂管路的22.9%。新型供暖末端可以被抽象为较小面积的换热器加上较大面积的平板热管的新形式。

《图13》

图13 平板热管作为取热器取热。(a)示意图;(b)不同工况下的末端表面热成像。

平板热管作为取热器(优化E)具备以下三个主要优点:①简化末端结构:供暖末端的制冷剂管路被大幅减少后,既减少了初始投资,又增强了末端的安全性,降低了末端侧制冷剂管路的泄露风险;②优化系统运行:供暖末端的制冷剂管路被大幅减少后,既改善了压缩机的回油问题,又提升了热响应速度;③提升热舒适性:平板热管相变换热,表面温度均匀。但需要注意,不同模式间有一定的差异,如图13(b)所示。

《4、 讨论》

4、 讨论

《4.1 新末端的分阶段运行策略》

4.1 新末端的分阶段运行策略

基于新末端的快速可调节能力,本文提出了一种新的分阶段运行的策略以实现更好的供暖效果。供暖过程主要可以分为两个阶段,分别是开始的启动阶段(模式2)和后续的稳定阶段(模式1),如图14所示。启动阶段以最大供热实现快速响应,稳定阶段以高辐射比提升热舒适性。

《图14》

图14 新末端的分阶段运行策略。

对于启动阶段,新末端以最大强迫对流下的最大供热量运行,最快速度地将空间加热,此时加热速度是核心点。以实验结果为例,新末端在最开始提供了2000 W的供热量,启动阶段用时40 min将室内温度从8 ℃加热到18 ℃。当房间达到18 ℃后,此时进入人体可接受的热舒适性温度范围,供暖的核心问题由快速性转变为舒适性。

因此,此时调整末端的运行模式,增大辐射换热比例。在维持室内舒适性温度(在实验中为18~22 ℃)的基础上,尽可能地提升热舒适性,减少垂直温差及吹风感。这里值得注意的是,由于新末端较好的使用者可调性,不同使用者均可根据自身热偏好自主控制切换的温度(如16 ℃ /18 ℃ /20 ℃ /……),这能够更好地为不同使用者提供适宜于自身热偏好的供暖效果。

《4.2 结合强迫对流的辐射可调节新末端》

4.2 结合强迫对流的辐射可调节新末端

不同的强迫对流风速给使用者提供了多种可调选择。图15展示了不同强迫对流风速下新末端的供热量情况。结果表明随出风口风速的增加,新末端的供热量逐渐增大,且二者呈现出较好的线性拟合关系。

《图15》

图15 不同强迫对流风速下新末端的供热量情况。

实验中出风口的实际风速与初始的新末端标定的出风口风速之间有一定的差异性。比如新末端标定出风口风速为2.0 m·s-1,但在新末端进行供暖的实验实测中,出风口风速变为仅1.6 m·s-1。这是由于在初始状态下进行标定时,末端并未被加热;但在实际实验过程中,末端表面被加热,末端的内部风道中形成了向上的热浮升力作用,这一定程度上降低了末端的实际出风口风速。

图16展示了不同强迫对流风速下的辐射比情况。实验结果表明,随强迫对流风速的增大,辐射比例逐渐降低,辐射比例从14.5%~30.9%可调。特别地,我们将新末端和风机的上下风口均完全密封进行了补做的实验。这是因为末端的热浮升力作用在不开风机的条件下依旧有0.3 m·s-1的出风口反向风速,削弱了末端的最大辐射比例。风口被完全密封后,辐射供热量又增大了54.6 W,辐射占比又提高4.4%。最终的辐射换热比例达到30.9%。

《图16》

图16 不同强迫对流风速下的辐射比。

《4.3 不同强迫对流风速下的房间温度分布》

4.3 不同强迫对流风速下的房间温度分布

图17展示了不同强迫对流风速下的房间温度分布情况。测点温度和风速的变化情况,能够明显地体现出送风距离及垂直温度的差异性。

《图17》

图17 不同强迫对流风速下的房间温度分布情况. 出风风速。(a)标定:2.0 m·s-1,实际:1.6 m·s-1;(b)标定:1.5 m·s-1,实际:1.2 m·s-1;(c)标定:1.0 m·s-1,实际:0.6 m·s-1;(d)标定:0 m·s-1,实际:-0.3 m·s-1。

如图17(a)所示,标定风速为2.0 m·s-1,实际的出风口风速为1.6 m·s-1。此时末端下侧出风的送风距离能够达到约1.5 m。这给整个房间的人员活动区域都提供了较为均匀的温度分布(高0.6~1.7 m)。相似地,图17(b)中标定风速为1.5 m·s-1,实际的出风口风速为1.2 m·s-1。相比风速2.0 m·s-1的工况,送风距离缩短至1.0 m左右并逐渐上升。

然而,如图17(c)所示,室内温度分布发生了一定变化。在标定风速为1.0 m·s-1的基础上,实际的出风口风速为0.6 m·s-1。此时,较低的送风风速并未对室内环境产生较大影响,房间各处的风速均小于人体的感知风速0.2 m·s-1,既保证了一定的温度均匀性,又一定程度上避免了吹风感。对于图17(d),标定风速为0.5 m·s-1,但此时热浮升力大于风机提供的动力,末端的出风口处风速为反向的0.3 m·s-1,此时房间的垂直温差较为明显。

图17(a)、(b)的工况可以被抽象为下侧热源加下侧送风的供暖模式。可见,在这种供暖模式下,以中间值距离末端1.0 m处为例,最大垂直温差仅5.4 ℃,并且“头冷脚热”的模式能够更好地满足人体的热舒适需求。此外,这种模式还能够通过使用者自主调节风速大小实现局部空间的环境营造。

《4.4 新末端与现有传统末端供热性能的对比》

4.4 新末端与现有传统末端供热性能的对比

与现有的供热末端进行比较能够更直接有效地评估新末端的热性能。对于供暖末端,不仅要考虑其加热能力,还要考虑其占据建筑内部空间的大小。因此,本文比较了单位体积下末端的供热能力。散热器作为典型的供暖末端一定程度上依靠辐射传热来提供热量,其由于较好的热舒适性和易于安装而被广泛用于供暖领域。在此基础上,散热器的尺寸和形状都与本文所提出的新末端相似,因此本文将选择散热器开展实验并进行对比研究。

在与散热器进行比较时,为了体现散热器作为辐射换热占比高的供暖末端的优点,我们控制散热器与新末端的表面温度(约40 ℃)尽可能接近、辐射面积(约0.85 m2)尽可能接近。基于该条件,图18展示了单位体积供热量和房间温度分布情况。结果表明,新末端和散热器的单位体积供热量分别为23.7 kW·m-3(98 cm × 88 cm × 10 cm)和10.3 kW·m-3(100 cm × 85 cm × 8 cm)。新末端的单位体积供热量是散热器的2.3倍。在稳定状态下,散热器房间距末端1.0 m处的最大垂直温差为10.1 ℃,是新末端(5.4 ℃)的1.9倍。可见,与散热器相比新末端具备供热量大、热舒适性好的优点。

《图18》

图18 新末端和散热器的供热性能。(a)单位体积供热量;(b)距末端1.0 m处的垂直温度分布。

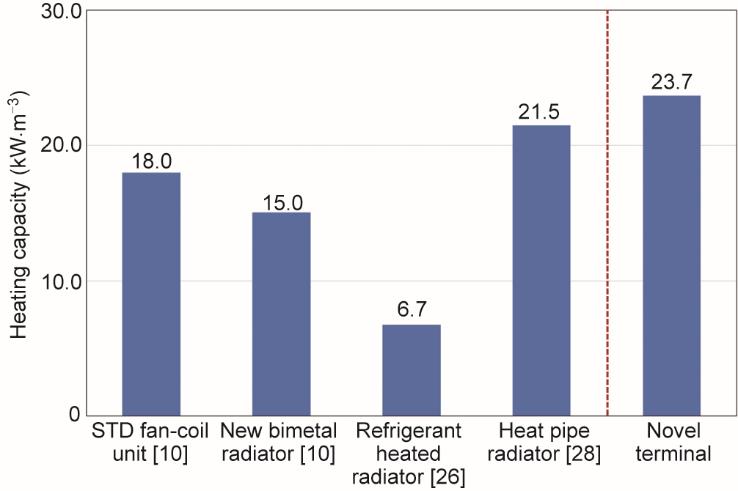

此外,本文还进一步将新末端的单位体积供热量与一些代表性的改进型末端[10,26,28]进行了比较,其单位体积供热量如图19所示。结果表明由于薄平板热管较好的传热能力,新末端的单位体积供热量比其他末端更大。

《图19》

图19 不同末端的单位体积供热量。STD:小温差。

《4.5 不确定度分析与热量校核》

4.5 不确定度分析与热量校核

根据测量参数及测量精度,对供热量进行了不确定性分析(表3)。使用Kline和McClintock [40]的方法来计算不确定度,如式(10)所示:

(10)

式中,R是计算得到的结果;

式(10)表明供热量是几个独立变量的函数。结合式(11),传热系数的不确定度可以表示为:

(11)

式中,

为了验证结果的准确性,还对三种模式进行了热验证,如图20所示。表6展示了部分稳定阶段(420~480 s)的热量校核过程。末端总供热量Q、辐射供热量Qr和对流供热量Qc可以通过式(1)~(8)来计算。其中,Q为热源传递到末端的供热量,Qr和Qc分别为末端通过辐射和对流传递供给到室内的热量。考虑到新末端蓄热可以忽略,Q(热源到末端)理论上应该等于Qr + Qc(末端到室内)。为了验证实验结果的准确性,进一步将Q和Qr + Qc的值进行了对比,结果表明误差范围在±10%以内,同样证明了结果的准确性。

《图20》

图20 三种模式的热量校核。

《表6》

表6 三种模式的热量校核(以420~480 s阶段为例)

| Time(s) | Mode 1 | Mode 2 | Mode 3 | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Relative error | Relative error | Relative error | |||||||||||||

| 420 | 452 | 1245 | 1697 | 1659 | -2.3% | 284 | 1677 | 1962 | 2031 | 3.4% | 196 | 1666 | 1862 | 1996 | 6.7% |

| 430 | 452 | 1249 | 1701 | 1665 | -2.1% | 287 | 1664 | 1951 | 2035 | 4.1% | 195 | 1697 | 1892 | 1986 | 4.7% |

| 440 | 452 | 1248 | 1700 | 1655 | -2.7% | 288 | 1726 | 2014 | 2041 | 1.4% | 196 | 1621 | 1817 | 1984 | 8.4% |

| 450 | 452 | 1252 | 1704 | 1644 | -3.6% | 286 | 1690 | 1976 | 2041 | 3.2% | 197 | 1672 | 1869 | 1983 | 5.8% |

| 460 | 453 | 1250 | 1703 | 1654 | -3.0% | 287 | 1674 | 1961 | 2044 | 4.1% | 196 | 1673 | 1869 | 1972 | 5.2% |

| 470 | 453 | 1250 | 1703 | 1655 | -2.9% | 286 | 1674 | 1960 | 2044 | 4.1% | 196 | 1696 | 1892 | 1986 | 4.7% |

| 480 | 453 | 1253 | 1706 | 1652 | -3.2% | 288 | 1682 | 1970 | 2036 | 3.3% | 196 | 1719 | 1915 | 1978 | 3.2% |

《4.6 实验限制和未来挑战》

4.6 实验限制和未来挑战

本研究的结果表明,本文所提出的辐射可调式供暖末端具有较大供热能力和快速调节能力。此外,与现有供暖末端相比,改进的结构设计能够更有效地与空气源热泵结合。然而,这项研究有一定的局限性。首先,压缩机的额定功率限制了其供暖能力。如图21所示,在相同条件下更换室外机后将额定供热量从原来的2100 W增加到3600 W。结果显示峰值供热量和EER分别增加到3540.1 W和3.9。其次,由于R22的便利性,实验初步采用R22作为工质,但考虑到其对环境的影响[R22: 消耗臭氧潜能值(ODP)=0.055, 全球增温潜能值(GWP)=1700],需要探索使用其他工质。此外,实验地点的气候、实验房的大小和建筑围护结构的形式限制了室内热负荷,所以未来的实验需要在不同室内热负荷下进行。在此基础上,对新末端的进一步研究可能需要结合变频压缩机,并尝试兼顾冬季供暖与夏季供冷。

《图21》

图21 结合高额定功率压缩机后的新末端供热量与EER。(a)供热量;(b)EER。

《5、 结论》

5、 结论

本研究提出了一种将平板热管与空气源热泵结合的新型辐射可调供暖末端,该末端通过结构优化设计解决了现有辐射供暖末端的三个主要问题,即峰值供热量、可调节性以及与空气源热泵的结合方式。对峰值供热量、热响应速度和辐射比这三个关键参数进行了改进效果分析,并探究了借助换热器内打孔并结合平板热管作为取热器的设计优势。此外,还提出了使用新末端供暖的新型分阶段运行策略,并在新末端中加入了强迫对流以进一步强化使用者对于末端的可调节性。主要研究结论如下:

(1)通过增加翅片(改进A)、增加贯流风扇(改进B)和换热器内部打孔作为制冷剂通道(改进D)的方式改进了供暖末端结构设计。通过上述修改,供暖末端的峰值供热量从1649.9 W增加到2039.6 W,供暖能力提升了23.6%。

(2)改进B(增加贯流风扇)对优化供暖末端的快速调节能力有一定帮助。室内温度从最初的7~8 ℃上升到18 ℃所需的时间从5470 s减少至2410 s,辐射传热比增加了2.6倍。强迫对流为使用者提供了更多的自主调节权,提供了从10.1%到30.9%的可调辐射比。

(3)改进D(换热器中打孔形成制冷剂通道)和改进E(平板热管作为取热器)优化了辐射供暖末端与空气源热泵的结合方式。由于平板热管的创新设计,大幅度减少了现有直膨式辐射末端中制冷剂管路长度。这将有助于解决辐射末端与空气源热泵结合的稳定性问题(压缩机回油难)、间歇性问题(制冷剂热惯性大)和安全性问题(过长制冷剂管路泄漏风险)。

(4)基于新末端提出了一种新型分阶段供暖策略,将供暖策略分为启动阶段和稳定阶段两部分。在启动阶段,控制末端最大能力峰值供热以实现最快的热响应速度;当房间达到使用者舒适温度后进入稳定阶段,调整末端以最大辐射比的方式进行供暖,尽可能提升热舒适性。与现有的供暖末端相比,该新末端在供热能力(较大的供热量:23.7 kW·m-3)和热舒适性方面(较小的垂直温差:散热器垂直温差是新末端的1.9倍)具有综合优势。

综上所述,与现有辐射末端相比,本文所提出的新型供暖末端实现了供热能力的提升,并能更巧妙与空气源热泵结合。同时利用结合平板热管的方式优化了内部热阻,并在辐射的基础上增加了强迫对流换热,提供了更广泛的供暖能力,此外还具有更好的末端可调节性。本研究结果可为建筑供暖末端的电气化提供参考,这种基于间歇供暖的方式能够从一定程度上助力建筑碳中和目标的实现。

HVAC heating, ventilation and air conditioning

MRT mean radiant temperature

京公网安备 11010502051620号

京公网安备 11010502051620号