《1、 引言》

1、 引言

超高性能混凝土(UHPC)因其极高的强度、良好的韧性和优异的耐久性而受到广泛的关注并应用于多个领域,如图1 [1]所示。在建筑工程中,UHPC被有效地用于建造复杂结构,如大跨度弯曲屋顶、复杂形状的立面和绿色阳台[2]。在工程上,使用UHPC可以防止桥面在疲劳荷载作用下的破坏,并抑制箱梁中的混凝土开裂[3]。此外,UHPC在极端环境下具有良好的耐磨性,因此可有效地用于道路和其他交通基础设施的快速维护。同样,UHPC的使用延长了机场的使用寿命,并降低了机场跑道和滑行道的维护成本。UHPC已经进一步应用在家具和装饰元件、机械部件(如风车塔连接)、海上平台和军事防御系统领域,并被证明有应用前景。

《图1》

图1 UHPC应用领域

在UHPC中,纤维是使素混凝土的断裂模式从脆性变为延性的最重要成分[3]。通过降低裂缝尖端的总应力并抑制基体收缩[4‒5],不连续钢纤维提高了临界开裂强度,延缓了裂缝发生。在开裂之后,通过桥接UHPC的开裂部分,纤维还能提高极限抗拉强度和能量吸收能力,如图2 [6]所示。纤维的桥接主要依赖于纤维与基体的界面粘结。

《图2》

图2 纤维对UHPC的贡献(P、s、τ分别为拉拨力、纤维滑移和粘结应力)。

纤维-基体界面粘结力是指在界面处从周围基体转移到纤维上的应力[7]。纤维和基体之间的粘结强度影响抗压、弯曲和抗拉强度,以及断裂能、动态响应、弹性模量、延性和耐久性[8‒12]。当粘结强度低于基体的抗拉强度时,纤维在较低的外部荷载下被拉出,导致复合材料的潜在强度利用不足[13]。相反,过高的粘结强度会导致纤维突然断裂和(或)基体脱落,从而无法抑制拉拔过程中的裂纹发展。因此,需要了解粘结破坏模式和拉拔行为,以提高UHPC的拉伸性能和其他力学性能。

为了研究UHPC的纤维-基体界面粘结特性,人们建立了各种实验方法和理论模型[14‒15]。拉拔试验是最常用的实验方法,即拉拔试样的一端受位移限制,并在拉拔试样的自由侧施加单轴拉力来评估粘结强度[16]。拉拔试样的自由端可以是纤维的自由端,也可以是埋入纤维的试样。根据之前的研究,两个被广泛接受的测试标准——美国材料与试验协会(ASTM)和欧洲标准(EN)的标准——缺乏测试设置细节或加载条件的信息用于适当地研究纤维-基体界面粘结特性,因此难以定量比较不同研究人员得出的拉拔测试结果。考虑现有的拉拔试验方法不能满足所有的测试要求(如实验精度和制备效率),因此有必要比较应用于UHPC的现有方法,寻找改进拉拔试验方法的途径。此外,由于模拟分析通常具有成本和时间效益,因此为了预测拉拔测试结果,本研究采用了各种分析模型。在理论模型中,一般假定纤维-基体界面摩擦定律是线弹性的[17]。脱粘后,粘结-滑移关系随基体和纤维性能的变化而显著变化,尤其受纤维形状的影响。

在过去的几十年里,研究人员广泛研究了影响UHPC粘结性能的因素,包括表面处理、纤维的几何形状和取向,以及基体的强度和成分[15,18‒20]。异形纤维被广泛应用于UHPC,因为使用机械预变形的纤维可以显著增加UHPC的粘结性能(提高3~7倍)[19]。此外,不连续纤维在UHPC中呈随机分布。与定向排列的纤维相比,裂纹上的倾斜桥联纤维提高了抗拔强度,并更有可能导致纤维断裂和(或)局部基体损伤[15]。此外,高基体强度通常可以提高UHPC的粘结性能,但在某些情况下可能会使UHPC的粘结性能下降[20]。

本文综述了UHPC中有关钢纤维与基体之间相互作用的现有文献,包括粘结测试评价方法、粘结破坏模式、理论力学分析模型以及影响粘结的因素。本研究旨在全面了解UHPC中纤维的增强和增韧机制,为今后的研究提供有价值的相关信息。

《2、 粘结试验方法》

2、 粘结试验方法

粘结试验方法对于获得准确的评估结果非常重要。纤维拉拔试验是一种直接测试方法,通过模拟基体裂缝部位的纤维桥联来测量纤维-基体的剪切强度。常用的拉拔试验方法可分为单侧方法和双侧方法[21]。目前已开发出多种测试程序来测量纤维和基体之间的粘结性能,然而,没有一种可以满足所有的测试目的。此外,力学性能如纤维-钢筋混凝土的抗拉强度和弯曲强度,通常被用作间接测试方法的指标[22]。其他微观结构分析可间接体现粘结性能,如界面微观硬度测量[23]。然而,目前还没有标准的间接测试方法可以广泛用于纤维-基体界面粘结的测试。

《2.1 拉拔试验》

2.1 拉拔试验

拉拔试验是一种相对简单、经济、可行的用于测量静态和冲击载荷下的纤维-基体粘结强度的常用方法。此外,在拉拔试验过程中,纤维与基体之间的应力条件在理论上与复合材料开裂过程中的桥接纤维与开裂基体之间的应力条件相似[24]。

根据拉力施加方法,拉拔试验可分为单侧和双侧两种[25]。因此,根据纤维的数量和施加拉力的方法,纤维拉拔试验可分为:①单侧试样中单纤维;②双侧试样中单纤维;③单侧试样中多纤维;④双侧试样中多纤维。表1列出了这些拉拔试验的优点和缺点。单纤维单侧拉拔试验由于制造、运输、养护方便而得到最广泛的应用[26]。

《表1》

表1 各种拉拔试验方法的优缺点

| Test | Advantages | Disadvantages |

|---|---|---|

| Single-fiber test | · Simple and convenient | · Highly precise equipment is required owing to small pullout load · Large variability · Effect of fiber spacing could not be considered |

| Multiple-fibers test | · Relatively low requirement for equipment precision · Low variability | · Inconvenient operation · Lower pullout load result than that of single-fiber test · Higher possibility of local stress and strain concentration of matrix · Difficult to manufacture an enormous number of specimens safely and rapidly |

| Single-sided test | · Fiber‒matrix interface can be observed directly · Simple and convenient | · Difficulty in gripping the free end of fiber |

| Double-sided test | · Easy to grasp specimens · Simulating the practical stress/strain conditions of the composites | · Inconvenient operation · Difficult to manufacture an enormous number of specimens safely and rapidly |

拉拔试验结果的可靠性和准确性会受到样品制备方法、夹持变异性、纤维排列[27]和操作误差(如不准确的纤维放置)的显著影响。因此,变异系数通常很高(≥30%)。对于单纤维测试,使用嵌入在UHPC基体中的长纤维和多个平行样品(超过10个),有助于获得相对可靠的测试结果。在浇筑前,一个丙烯酸块或带刻痕的两件式丙烯酸固定装置可以确保狗骨形模具内的纤维保持一定的倾斜角度[14,28]。单纤维测试的总拉拔荷载一般较低,变异系数较高。当仪器精度较低时,可采用4或9根纤维的多纤维试验。在基体中对称放置多根纤维,可以通过最小化偏心程度显著提高测试精度[29]。

需要注意的是,在静态和冲击载荷下,单纤维拉拔试验得到的单纤维粘结强度可能高于多纤维试验得到的单纤维粘结强度[30]。这可能有两个原因:第一,在多纤维试验中,多根纤维不能同时达到最大载荷;第二,多纤维间相互作用引起基体局部应力和应变集中。

在样品制备和试验操作过程中应考虑以下措施,以获得准确的结果[16,25,31]:

(1)应准确放置并准确测量嵌入的纤维长度;

(2)纤维自由端的长度应尽可能短;

(3)纤维方向可从0°自由地变化到90°;

(4)应允许对试样施加二次载荷(如对基体的径向和轴向压缩);

(5)尽量减少由试样的形状和尺寸、试验装置和环境造成的收缩和表面干燥。

UHPC测试所采用的典型拉拔试验装置如表2 [4,14,22,26,32‒38]所示。

《表2》

表2 UHPC的拉拔试验程序

| Specimen | Test configuration | Remarks | Refs. |

|---|---|---|---|

| Single-fiber, single-sided | A 50 mm × 50 mm × 50 mm or 100 mm × 100 mm × 50 mm specimen was fixed to a frame | [ | |

| A 10 mm × 10 mm × 10 mm specimen; a compressive stress up to 76 MPa was applied by an active screw to investigate confinement effect | [ | ||

| Angle up to 45°; two half dog bone-shaped specimens were cast in one modified mold | [ | ||

| A round matrix grip was selected to reduce the grip confinement | [ | ||

| Single-fiber, double-sided | Fiber angle up to 60° | [ | |

| Multiple-fibers, double-sided | Four or nine fibers embedded in a dog-bone specimen | [ | |

| 32 fibers embedded in a dog-bone specimen; angle up to 60° | [ |

要获得嵌入在UHPC基体中的纤维的粘结/断裂强度,需要进行可靠的多纤维双侧试验。除了如表1所述的仪器精度要求低、高可靠性的优点外,混合纤维的应用使多纤维试验更加实用。此外,双侧测试可以有效地模拟实际的脱粘和拉拔行为[25]。相比之下,单侧试验要求纤维的自由端极短,以满足拉拔过程中的应力和应变条件,导致仪器操作和试样制造困难。双侧试验还避免了由仪器夹持引起的纤维拔出点(特别是倾斜纤维)的应力集中[14]。应注意的是,夹紧和约束装置应安装在远离纤维嵌入部分的位置,以达到双侧测试[21]中所需的应力条件。因此,一个末端远离嵌入纤维的狗骨头形试样是一个很好的选择。双侧基体结合多纤维测试简化了操作,减少了保证测试可靠性所需的试样数量。.9R-2017 [21]总结了试验设置和加载条件对拉拔试验结果的影响;然而,美国材料与试验协会或欧洲标准都没有给出标准的拉拔试验程序。多纤维双侧试验已被中国工程建设标准化协会(CECS)-13 [39]采用,可采纳其中的试验程序。

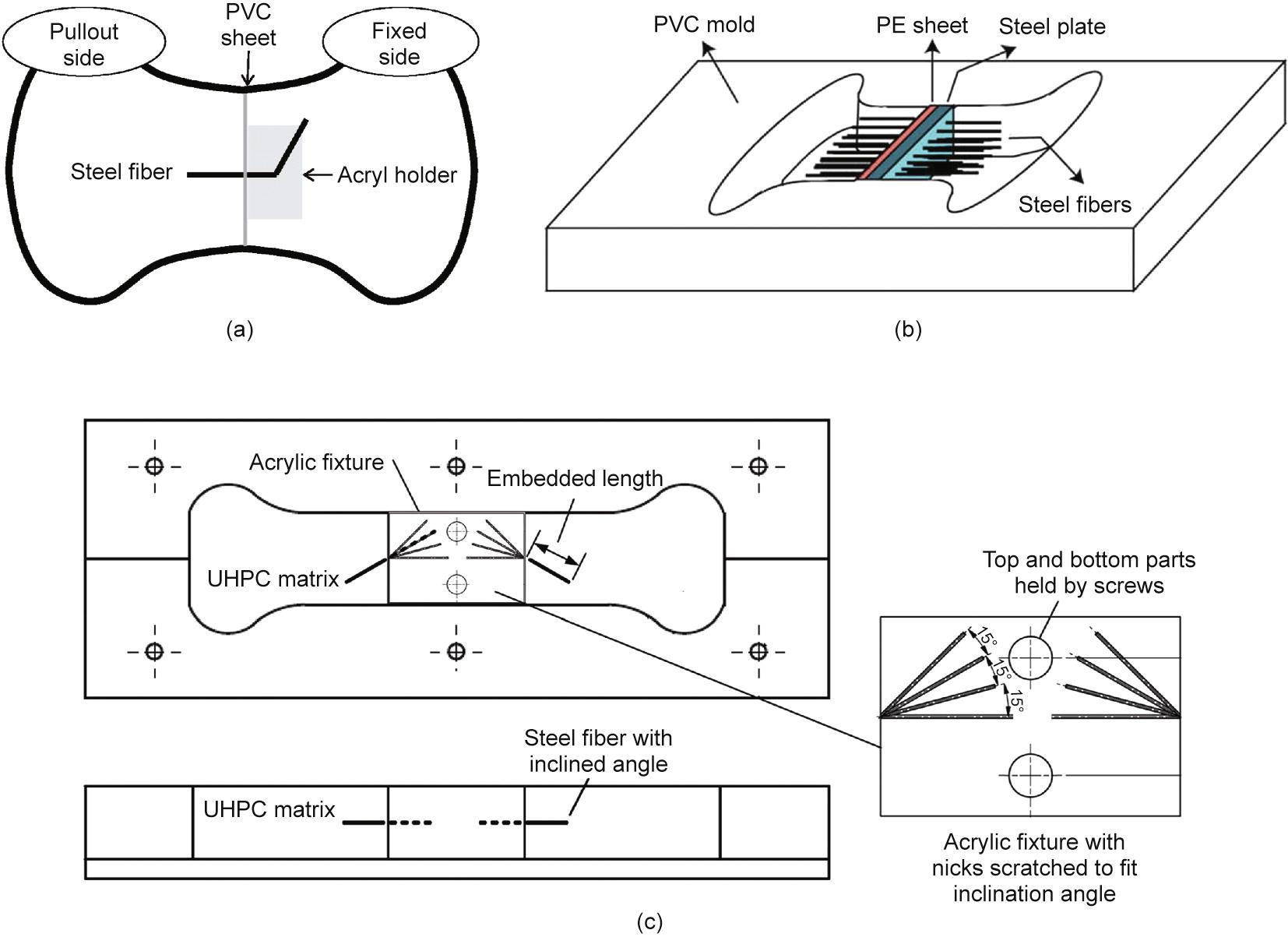

此外,在制作含有倾斜纤维试样的过程中,必须确保纤维对准。为了提高纤维对准的制作效率和精度,已经采用了一些改进的模具配件来固定纤维的位置或方向。例如,Kim和Yoo [28]使用带有聚氯乙烯(PVC)片的丙烯酸块进行样品制作,如图3(a)所示。纤维的一端在固定端弯曲,以确保每根纤维只从设计的一端被拔出。在固定端嵌入较长的纤维也有助于从拉出端完全拉出。在拉出端铸造后,去除丙烯酸块并在固定端浇筑。Lee等[26]采用钢板和聚乙烯(PE)片制造含有多种纤维的双侧试样,如图3(b)所示。Tai和El-Tawil [14]设计了一个带有刻痕的两件式固定装置,以确保纤维对准,如图3(c)所示。这些配件主要是带/不带板材的刚性固定装置。薄片被放置在模具的中间,厚的夹具被用来保持纤维的位置和对准。

《图3》

图3 保证纤维对准的模具设置。(a)丙烯酸块[

然而,由于应力集中[5,16],纤维体积和纤维分布特性对弯曲强度的影响比粘结强度更显著。纤维体积从1%增加到3%可以使含直纤维试样的弯曲强度提高45%;然而,增加其粘结强度(达到650%)只能使抗弯强度增加28%,说明粘结强度在改善抗弯性能方面较低效[16]。粘结性能与拉伸行为之间的不成比例的关系表明,粘结强度应与纤维的体积、取向、长径比和基体抗弯强度相结合。这可以利用复合材料理论或宏观有限元模型来实现,使拉拔试验结果在结构设计和工程应用中更具实用性。

《2.2 拉拔行为评价指标》

2.2 拉拔行为评价指标

为了评价各种参数对界面粘结强度、拉拔能和纤维利用效率的影响,提出了以下单纤维单侧试验的力学指标。

最大纤维应力:最大纤维应力(或最大拉伸应力)σmax可以很好地衡量钢纤维材料的利用程度[36],可以表示为:

(1)

拉拔功或拉拔能:拉拔功或拉拔能(Wp)的几何定义为拉出负载-滑移曲线以下的面积[36],表示单根纤维在拉出过程中的能量耗散能力,其计算方法如下:

(2)

式中,P为拉拔荷载(N);s是纤维滑移(mm);LE是纤维初始嵌入长度(mm)。

单位拉拔功或拉拔能wP(按嵌入纤维的表面积计):指纤维嵌入部分单位面积的拉拔功,表示能量吸收效率。

(3)

等效粘结强度:等效粘结强度(τeq)定义为基于纤维拉拔过程中耗散能量的平均粘结强度。

(4)

平均粘结强度:平均粘结强度为达到最大拉拔荷载时的界面剪切应力,表示抗裂能力[36]。

(5)

实际界面剪切应力:实际界面剪切应力由任意滑移处的拉拔荷载除以当前粘结表面积决定,如下[40]所示。

(6)

式中,τ(s)为滑移相关的剪切应力,平均超过当前嵌入长度(LE - s)。

为了评价某些变量下的粘结性能,更多的评价指标如下所示。

实际滑移长度。实际滑移长度直接从自由端(sm)测量,不能代表纤维的实际滑移,因为该指标涉及纤维暴露部分的弹性变形(仅当大多数情况下最大拉拔应力小于钢纤维的屈服强度时才需要考虑弹性变形)[40]。因此,实际的滑移可表示如下:

(7)

式中,s′、L0、E和A分别为加载端的实际滑移(mm)、纤维暴露部分的长度(mm)、拉拔钢纤维的弹性模量(MPa)和纤维的横截面积(mm2)。

考虑基体中纤维体积含量的能量和粘结强度指数:指的是一种新的能量耗散指数ηf,可通过将单纤维拉拔功除以纤维体积来计算[41]。同样地,提出一个新的粘结强度指数

(8)

(9)

式中,Af和Lf分别是纤维截面面积(mm2)和纤维长度(mm)。

《3、 纤维-基体界面粘结和破坏模式》

3、 纤维-基体界面粘结和破坏模式

《3.1 界面粘结》

3.1 界面粘结

控制纤维-基体界面粘结的机制主要包括三个部分:①化学/物理粘附;②摩擦;③机械锚固[7,31]。一般来说,物理粘附强于化学粘附,因为钢纤维和UHPC基体之间不发生化学反应。化学/物理粘附和摩擦在纤维-基体界面起作用。机械锚固可以通过纤维之间的联锁(缠绕)、纤维的塑性变形和额外的法向力来极大地影响粘结。UHPC中嵌入的纤维的三种基本粘结机理与普通混凝土中的相同。

应力的转变影响了粘结机制。根据沿界面传递的应力分布,纤维-基体界面粘结可分为剪切粘结(平行于界面)和拉伸粘结(垂直于界面)[42]。这些内容可以表示如下:

(10)

(11)

式中,lE和N分别为基体中的纤维长度(mm)和法向力(N)。

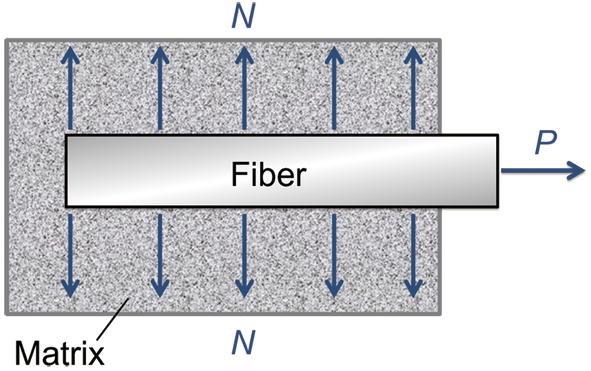

水泥基体中嵌入纤维上的拉拔力和法向力如图4所示。剪切粘结能抵抗拉拔力,是影响UHPC机械破坏行为的主要因素之一。在开裂之前,剪切粘结在纤维和基体之间传递应力。在开裂的UHPC中,裂缝位置处的桥接纤维承受载荷,剪切粘结将应力传递到未开裂的基体上。剪切粘结一般分为弹性粘结和摩擦粘结[43]。当拉拔力小于滑移的临界拉拔力时,弹性粘结在没有脱粘或纤维滑移的情况下有助于安全地传递应力。一旦达到临界拉拔力,纤维就失去了平衡,轴向纤维和基体与外围方向发生相对位移。弹性粘结破坏后,产生摩擦粘结,抵抗平行于纤维长度界面的位移。当摩擦粘结超过极限弹性剪切粘结时,纤维基体逐渐脱粘,但当摩擦粘结强度低于极限弹性剪切粘结时,应力的突然增加会导致快速脱粘。摩擦粘结的强度主要受纤维-基体界面的摩擦系数、单位长度的纤维法向力以及泊松比的影响[44]。

《图4》

图4 纤维在拉拔过程中对水泥基中嵌入纤维的拉拔和法向力分布示意图。

拉伸粘结可以抵抗基体中纤维的横向收缩所导致的法向力。在法向力作用下,当拉应力超过粘结抗拉强度时,立即发生完全脱粘。如果粘结抗拉强度高于基体的切向强度,甚至纤维的横向劈裂强度,拉伸破坏可能出现在基体的相邻区域或沿纤维长度方向上纤维的横截面区域(由于纤维的切向强度高,后者不太可能发生)。

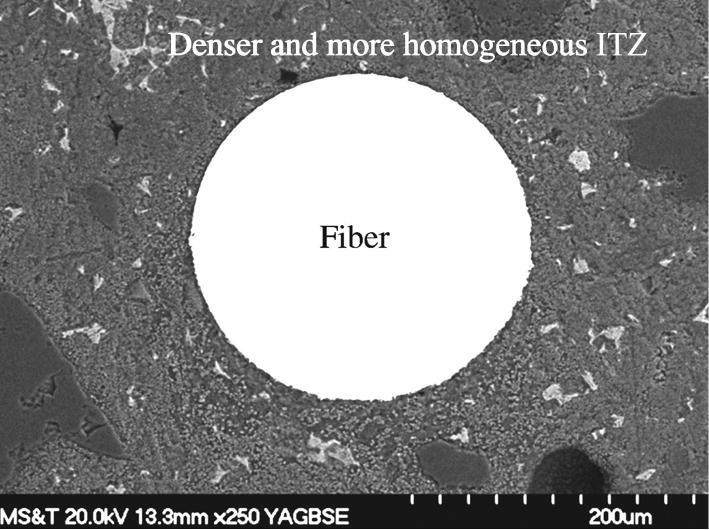

界面的微观结构显著影响复合材料的力学性能,因为粘结存在于纤维-基体界面上。对于光圆纤维,粘结行为主要受界面过渡区(ITZ)和C-S-H凝胶密度(通过物理化学的粘附和摩擦)的影响。在28天抗压强度为110 MPa的UHPC中,由于水胶比(w/b)低且含有大量超细材料[45],钢纤维与基体之间的ITZ很致密且均匀,如图5 [46]的背散射扫描电镜图(BSEM)所示。一般来说,纤维周围不会出现微裂纹。然而,由于水化[47]过程中的边壁和泌水效应,界面可能仍然是多孔的,并且对微裂纹敏感[11]。由于纤维与基体之间的接触不足,界面上的多孔区和微裂缝会导致粘结强度较弱[22]。通过增加胶凝材料的用量,减少w/b,添加辅助胶凝材料、进行纤维表面处理、高能搅拌、改善骨料和纤维分布[27,48],可以提高纤维-基体界面粘结性能。

《图5》

图5 钢纤维与UHPC基体之间的ITZ的背散射扫描电镜图(BSEM)[

《3.2 纤维桥接和破坏模式》

3.2 纤维桥接和破坏模式

在纤维桥接和拉拔模型中,桥接纤维可以防止基体中微裂纹的发展,并承受拉应力,特别是在混凝土开裂后。纤维桥接的破坏模式是纤维拔出或纤维断裂[37],在两种情况下都可能发生基体剥落。基体剥落通常发生在纤维拔出或断裂之前,由于基体严重损伤,粘结强度降低。过强的粘结会导致纤维突然断裂,并可能导致基体剥落。当致密ITZ中的粘结应力大于周围基体的极限强度时,可以观察到剥落现象。当粘结强度超过纤维的极限抗拉强度时,纤维发生断裂[49]。由于钢纤维的纤维-基体界面较弱,且钢纤维抗拉强度较高,因此纤维拔出是加载条件下最常见的破坏模式。应避免由于过度利用纤维抗拉强度而导致的纤维断裂和脆性基体破裂。

综上所述,纤维桥接在决定UHPC的开裂后行为中起着重要作用。然而,由于纤维改变了开裂模式,在含纤维的UHPC中基体软化行为的脆性降低[50]。因此,在建立开裂后应力应变行为时,还应考虑基体的影响。

《3.2.1. 纤维拉拔破坏模式和拉拔行为》

3.2.1. 纤维拉拔破坏模式和拉拔行为

在最近的研究中,观察到不同几何形状的钢纤维的拉拔行为存在许多差异,如UHPC中直纤维、端钩纤维和波纹纤维的拉拔载荷-滑移响应[19,51]。对于直纤维,粘附和摩擦是影响拉拔行为的两个重要因素[40]。同样地,机械锚固力与异形纤维的附着力和摩擦力一起作用。本文详细比较了UHPC内嵌入纤维与普通混凝土的拉拔行为。

(1)直纤维。图6(a)显示了典型的拉拔荷载-滑移曲线,分为四个阶段:①弹性阶段(O‒P´S1);②部分脱粘阶段(P´S1‒P´S2);③完全脱粘阶段(P´S2‒P´S3);④拔出(滑移)阶段(P´S3‒S´)。ΔS1、ΔS2和ΔS3是拉拔荷载达到P´S1、P´S2、P´S3时各自的纤维滑移。在阶段①,物理粘附抑制了纤维的拔出。在②~③阶段,粘结区的粘附与脱粘区的摩擦共同起作用。而在④阶段,直纤维需要克服滑动摩擦,而不用考虑机械锚固的影响。脱粘(包括部分和完全脱粘)和动态摩擦滑移是纤维拔出的主要阶段[52]。

《图6》

图6 直纤维(a)、端钩纤维(b)和波纹纤维(c)的拉拔行为。直管(SD)和弯曲管(CD)是嵌入波纹钢纤维的管道。

最初,在弹性阶段,拉拔荷载随滑移线性增加。随着宏观裂缝的出现,脱粘沿着纤维-基体界面发生,并继续从拔出端向嵌入端发展。然后,荷载迅速增加到峰值荷载(P´S2),此时只有一小部分纤维仍被粘附。由于UHPC中摩擦力高且基体致密,载荷会逐渐减小(P´S2‒P´S3),代表纤维脱粘[46];对于普通混凝土,脱粘后荷载会迅速下降。在完全脱粘后,滑动摩擦控制着非线性的拉拔响应。随着滑移的发展,纤维-基体的接触面积减小,直纤维与基体之间的拉拔荷载降低。由于纤维-基体界面的摩擦粘结,开裂后的阶段表现出随机的拉拔荷载-滑移关系。拉拔荷载在达到峰值后下降。最后,当纤维完全脱离基体时,拔出破坏完成[41]。

(2)端钩纤维。图6(b)显示,端钩纤维的拉拔行为包括五个阶段[53]:①弹性和部分脱粘阶段(O‒P´H1);②应变硬化阶段(P´H1‒P´H2);③应力松驰阶段(P´H2‒P´H3);④第二次塑性变形阶段(P´H3‒P´H4);⑤直接拔出阶段(P´H4‒S´)。

在阶段①,端钩纤维直线部分发生弹性变形和脱粘。端钩纤维在①阶段(O‒P´H1)的作用机理类似于①和②阶段(O‒P´S2)的直纤维。当拉拔载荷达到P´ H1点时,脱粘开始,纤维-基体的粘附逐渐降低。达到P´H1点后,荷载-滑移曲线的斜率变得不那么陡峭。在阶段②(P´H1‒P´H2),机械锚固提高了拉拔强度,并导致滑移硬化行为。纤维钩端在基体通道的两个拐点上变直,经历了较大的塑性变形,导致拉拔荷载显著增加,直到达到峰值。当拉拔载荷达到

对于端钩纤维,机械锚固是由两端的塑性弯曲产生的。锚固对粘结行为的影响显著,对纤维拉拔载荷的贡献大于粘附和摩擦。一般来说,在纤维滑移小于0.1 mm时脱粘就会完成,所贡献的拉拔能小于1%。因此,化学/物理粘附力的贡献可以忽略不计。在纤维滑移硬化第一阶段,纤维的较小的动摩擦力可以忽略,直到⑤阶段纤维末端完全进入基体中的直线通道。由于异形纤维的锚固作用,拉拔荷载呈非线性增加。然后,该荷载达到最大值后减小;然而在④阶段,荷载-滑移曲线会保持平坦,甚至可能上升。当纤维末端被完全拉出孔道出口时,残余荷载可能会增加。此外,在某些情况下,当纤维末端被拉出时,纤维末端可能没有被完全拉直并会带走部分基体[15]。

(3)波纹纤维。波纹纤维的整体拉出过程已经在一些研究[1,55‒56]中进行描述。Zile [55]认为端钩纤维是波纹纤维的一种特殊情况,其中端钩纤维的几何形状仅由两个长度为ρθ的弯曲段和两个长度为

如图6(c)所示,卷曲纤维的6个拉拔阶段可以描述为:①弹性和脱粘阶段(O‒P´C1)以及②滑移硬化阶段(P´C1‒P´C2),类似于端钩纤维拔出过程中的①和②阶段。在阶段③(P´C2‒P´C3),CD1中纤维段的长度减小,导致机械变形引起的拉拔荷载减小。CD2和CD3中的纤维段仍会经历弯曲变形。SD2和SD3中的纤维段收到滑动摩擦的阻力。在阶段④(P´C3‒P´C4),CD2中纤维段的长度减小。在阶段⑤(P´C4‒P´C5),纤维通过SD3和CD3被拉出,导致机械锚固完全丧失。最后,在阶段⑥(P´C5‒S´),SD4中只存在滑动摩擦。

(4)普通混凝土和UHPC中粘结行为的比较。UHPC的抗压强度超过120 MPa [57],与普通混凝土相比,一般表现出良好的粘结性能。Cao和Yu [15]指出,由于UHPC的微观结构致密,在UHPC中没有观测到普通混凝土中载荷达到峰值后突然急剧下降的现象,如图7 [35,58]所示。

《图7》

图7 普通混凝土和UHPC(基体抗压强度:180~200 MPa)[

对于UHPC,黄铜涂层的直纤维的滑移硬化行为受摩擦力的控制,提高了脱粘后的粘结韧性,这与普通混凝土中的滑移软化行为不同。大量的表面刮痕,如图8(a)[41]所示,可能是由UHPC基体[59]中的微砂颗粒或垂直于纤维轴的纤维表面[60]处理引起的,这可能导致直纤维的滑移硬化行为。纤维的磨蚀表面由于动摩擦而提供了额外的阻力。此外,当粘结明显强于薄弱的ITZ或基体时,UHPC中的滑移硬化行为也可能是由于拉拔行为中基体的局部破坏[61]。如图8(b)[62]所示,被拉出的纤维附着大量破损的基体[41]。在附着在纤维上的基体表面,可以观察到一些微裂纹。因此,纤维被拉出的通道被堵塞,表面变得更加粗糙。纤维与基体之间的动摩擦系数和滑动摩擦增大。纤维的表面磨损和基体的堵塞效应可同时发生。对于在全纤维长度上高度变形的纤维,如波纹或扭转纤维[59],这种滑移硬化行为更加明显,因为在整个拉拔过程中会产生强大的摩擦力和机械力。

《图8》

图8 拔出后钢纤维表面微观结构。(a)表面刮痕[

在拉拔过程中,除了由于纤维刮痕和基体堵塞而引起的滑动摩擦增加外,当纤维从UHPC中被拉出时,也可能发生纤维断裂。相比之下,普通混凝土中的纤维即使没有被完全拉直也可以被完全拉出。因此,对于UHPC,不应只考虑峰值拉拔应力,还应考虑完整的应力-滑移曲线。

《3.2.2. 纤维断裂破坏模式》

3.2.2. 纤维断裂破坏模式

纤维断裂作为一种脆性破坏的模式,会在瞬间发生,如图9所示。这不利于结构的安全。纤维断裂可能发生在拉拔过程中,典型的特征是在峰值滑移前后出现荷载突然下降。由于纤维与普通混凝土基体之间的粘结强度较弱,纤维断裂在普通混凝土中并不常见。当UHPC中的纤维-基体界面粘结明显较强时,甚至在纤维发挥增强作用之前就可能发生纤维断裂[63]。综上所述,当沿纤维长度的剪切应力和表面应力的乘积大于纤维的横截面面积与纤维上的拉应力的乘积时,就会发生纤维断裂。纤维的大长径比、低抗拉强度、高变形程度和致密的ITZ是产生钢纤维断裂破坏模式的最重要因素。纤维周围强大的ITZ增强了纤维-基体的粘附和摩擦。在194 MPa抗压强度的基体中,观察到直径较小(为0.2 mm)、嵌入长度为6.5 mm的端钩纤维发生断裂[59]。当纤维的直径相对较小,或纤维的机械锚固较强,有多个钩端或弯曲部分时,纤维断裂后荷载急剧下降[15]。这种破坏模式可能发生在端钩的任何部分[63]。相比之下,在相对低强度的基体中,变形较少的纤维被完全拉出。在倾角大、加载率高时,在端钩纤维和扭转纤维中可观察到纤维拉伸破坏[14]。

《图9》

图9 纤维断裂过程示意图。

《4、 理论模型》

4、 理论模型

理论模型对于预测拉拔行为至关重要,且无需进行粘结实验。迄今为止,很少有专门评估嵌入UHPC中的钢纤维的拉拔模型。目前,UHPC采用了纤维增强混凝土模型。本节详细介绍了适用于直纤维和异形纤维的著名纤维拉拔模型。提出的大多数模型描述了纤维和普通混凝土基体之间的粘结行为[37]。由于混杂纤维在增强粘结性能方面具有显著的优势,因此在未来需要研究考虑多种类型纤维的拉拔模型。

《4.1 直纤维》

4.1 直纤维

人们提出了各种理论模型来模拟直纤维和混凝土基体之间的相互作用。剪切滞后模型被提出来表示纤维-基体的拉伸应力[64]。最简单的模型是圆柱形基体中的直纤维模型[65],其中假设纤维与均匀基体刚性粘结,并传递的拉力不大[66‒67]。建模结果与塑性基体类的树脂中嵌入短纤维的试验结果吻合较好。但当基体具有弹性时,钢纤维与混凝土基体之间的弱粘结可能导致损坏,因此,模拟值将高于实际值。、和Wang等[70]假设界面处的弹性剪应力与相对位移相关,提出了基于剪切滞后模型的一些进展。特别是,Lawrence [66]提出了一种考虑界面弹性和摩擦剪应力的纤维逐渐脱粘理论,即界面脱粘最初发生在孔道出口附近,然后沿界面深入发展。

Naaman等[71‒72]将剪应力τ表示为纤维滑移s的函数,如图10 [72]所示。该模型考虑了纤维脱粘后的收缩、静摩擦和动摩擦的影响。根据该模型,在弹性粘结阶段,剪应力-滑移关系是线性的,与静摩擦相关的梯度k为常数。在达到最大剪应力后,达到完全脱粘,然后是滑动摩擦阶段。当纤维沿轴向被拉出时,它会沿径向收缩,从而削弱摩擦剪切应力τf。因此,为了符合实际情况,他们在实际测试后,将下降段表示为指数函数[72]。然而,该模型计算复杂,并且在这个滑移诱导的模型中,假设独立于滑移的化学粘附可以忽略不计。此外,Lee等[26]报道了最大粘结强度τmax突然下降到摩擦剪切应力τf,这通常发生在如图10(a)所示的普通混凝土中,而不会发生在超高强度砂浆(UHSM)中。当τmax等于τf,UHPC中的纤维开始脱粘,如图10(b)[72]所示。拉拔模型之间的差异与UHPC中纤维脱粘部分的高摩擦力有关。脱粘模式可以通过比较最大抗剪强度和脱粘开始时的抗剪强度或断裂机理来解释[73]。抗剪强度或断裂力学理论的适用性随纤维的材质、体积比、直径、嵌入长度和基体材料的变化而变化[74‒75]。Lee等[26]还提出了一个适用于UHPC的半经验的摩擦衰减模型,建议UHSM中摩擦粘结应力的实际衰减应根据基体特性进行调整。此外,对于UHPC中的倾斜纤维,考虑了纤维的弹性变形、挤压效应和基体剥落;然而,当提出UHPC的摩擦应力-滑移关系时,没有考虑可能的滑移硬化行为。

《图10》

图10 直纤维粘结剪应力τ与滑移s的关系。(a)τmax > τf;(b)τmax = τf [

Zhan和Meschke [76]提出了一个基于剪切滞后理论的直纤维界面律模型。根据该模型,最大粘结强度τmax等于摩擦剪切应力τf,并从脱粘起始点(s0)到脱粘完成点(s1)保持不变,如图11所示。当剪切应力减小到摩擦应力的渐近值τmin时,可达到下降曲线的控制点(sref)。与Naaman模型相比,该τ-s关系相对简单,已应用于少数研究[17,41]。通过改变界面压力,考虑龄期对载荷-滑移关系的影响,Zhang等[17]对Zhan和Meschke [76]的模型进行了修正,改进后的模型能够预测3天、7天、28天和91天的粘结强度。

《图11》

图11 模型中考虑脱粘的直纤维粘结剪应力与滑移的关系[

《4.2 异形纤维》

4.2 异形纤维

由于复杂的拉拔破坏模型,异形纤维的整个拉拔过程曲线明显比直纤维复杂得多。具有不同几何形状的纤维的界面机制是不同的。端钩纤维比其他异形纤维应用得更早,因此,已经开发了几种端钩纤维的模型。此外,已有一些基于虚功(能量守恒)、断裂力学和经验分析[61]的分析模型用于模拟预变形纤维的拉拔过程。

在机械能平衡的基础上,提出了一个考虑机械变形、粘附和摩擦力的模型。在模型中,一根纤维被沿轴向划分成具有特定曲率的小单元。然后对模型的参数进行数值积分和叠加,以拟合荷载-滑移曲线。Chanvillard应用该模型研究了直纤维、半圆纤维、端钩纤维和波纹纤维的行为;然而,该模型[20]没有考虑拉拔过程中与嵌入纤维长度比例相关的局部破碎效应。此外,在分析模型中,忽略了微量单元间的弯矩和剪切力的传递以及由此引起的界面压力的变化。机械能的平衡可以用等式(12)~(14)来表示。

(12)

(13)

(14)

式中,Wext是拉拔载荷所作的功;Wdef为变形能;δ为刚体位移;dT为切向分量;dC为曲率变化;sc和z分别为曲线坐标和径向坐标;

基于Naaman等[71]提出的光圆纤维拉拔模型,Alwan等[51]提出了一种用于端钩纤维的摩擦轮模型。该模型假设纤维的弯曲点在拉拔过程中形成一个塑性铰。模型将其视为一个“滑轮”,如图12(a)所示,根据异形纤维拉拔过程中的静力和力矩平衡,分析其机械变形。在Alwan的摩擦轮模型中,端钩纤维的拉出过程如图12(a)[51,53]所示,其中F、FPH、T、β、R为切向摩擦分量、旋转摩擦分量(由拉直塑性铰处钢纤维所作的功来计算)、弦张力、弯钩角度和滑轮中心的反作用力计算。根据塑性铰的位置将拉拔过程分为4个阶段。每个阶段的总拉拔荷载P是直线段和弯钩段上力的总和。然而,该模型假设纤维的轴向作用主要提供一个弯矩,而不是界面作用。此外,如Deng等[40]提出的,矫直弯钩较高的滑动摩擦应与光滑纤维段的摩擦区分开。此外,当位移达到∆4时,如图12(a)[51,53]所示,钩端被完全拉直所导致的载荷突然下降被忽略了。此外,考虑实际情况,从∆1到∆3,曲线可为一个二次多项式(抛物线),其峰值为P2。

《图12》

图12 由三段(3DH)(a)、四段(4DH)(b)和五段(5DH)(c)组成的端钩纤维的摩擦轮模型线状示意图及其相应的理论拉拔曲线[

Pcr表示触发脱粘的临界荷载。P1可以通过Naaman的直纤维模型得到,而P2、P3和P4由公式(15)和公式(16)计算得到:

(15)

(16)

式中,P1、P2、P3、P4、∆P′和∆P′′是完全脱粘开始时的拉拔载荷,所有塑性铰进行机械联锁时、塑性铰减少一个时、塑性铰减少两个时的拉拔荷载、两个塑料铰贡献的和一个塑料铰贡献的拉拔荷载。

最近的研究也提出了一些分析模型。基于Chanvillard的虚功理论,建立了一些模型。例如,Soetens等[78]提出了一个半解析模型来模拟和预测嵌入各种抗压强度基体中的斜钩状钢纤维的拉拔曲线。同样,Feng等[61]基于Naaman的直纤维模型建立了UHPC中的端钩纤维模型。对于不同嵌入长度的纤维,该模型比以往的模型具有更高的峰值匹配精度[55,79]。特别是考虑孔道出口处的基体剥落,假设了粘结剪切应力不作用于钩状部分。此外,通过引入剥落长度,考虑了由磨损和堵塞效应引起的滑移硬化;还考虑了由弯曲和库仑摩擦引起的额外摩擦。然而,当纤维末端被拔出时,附着在端钩上的破损基体会导致摩擦阻力轻微增加,这一点被忽略了。

其他现有模型均基于Alwan的摩擦轮模型。例如,Abddura等[53,80]将工作扩展到超高强度基体中具有多个变形段的各种端钩纤维。扩展后的模型,如图12(b)、(c)[53]所示,是基于Alwan的摩擦轮模型。在该模型中,通过比较纤维的极限强度和峰值粘结应力来考虑纤维断裂条件,因为完全矫直的纤维可能被过度利用。通过结合弹塑性力矩表达式[80],讨论了纤维的不完全矫直问题。然而,上述摩擦轮模型的缺陷在Abdallah的模型中仍然存在。此外,该模型忽略了端钩纤维多弯曲段的弹性和脱粘阶段,但这对于弯曲段较短的普通端钩纤维是可以接受的。此外,该模型忽略了端钩周围基体的局部损伤。

除了与Chanvillard模型或Alwan模型相关的模型外,还存在一些针对异形纤维的独立分析模型。这些模型主要应用于普通混凝土,有助于了解未来UHPC中各种异形纤维的粘结行为。Sujivorakul等[81]提出了一个耗时的模型,其中使用了非线性弹簧对纤维端钩的机械阻力的影响进行分析。Ghoddousi等[82]提出了一种与以往模型都不同的端钩纤维模型。在某些情况下,当忽略了基体剥落和纤维不完全矫直的影响时,模型的结果与实际的实验曲线不匹配。Ghoddousi等分别计算了在弯曲和直线孔道中的塑性弯曲和滑动摩擦,忽略了弹性应变和基体剥落。通过将纤维几何结构分为直线段和弯曲段,Zīle等[55]模拟了端钩或波纹纤维被拉出时机械锚固粘结。Won等[83]基于Zīle的模型研究了拱形纤维的拉拔行为模型。

《5、 影响纤维-基体粘结的参数》

5、 影响纤维-基体粘结的参数

UHPC的纤维-基体界面粘结行为取决于纤维、基体及其相互作用[61]的特性。表3总结了对UHPC配合比设计及相关机制的一些建议[22‒23,32,37,46,59‒60,63,84‒86]。一般来说,纤维的表面处理和取向以及基体填料密度会影响物理化学的粘附和摩擦。纤维的几何形状通过纤维的锚固来影响机械粘结。

《表3》

表3 改善UHPC中粘结性能的机理和混合物设计

| Mechanism | Recommendations on mixture design | Refs. |

|---|---|---|

| Increased surface roughness of fiber | Use fiber with polished surface | [ |

| Increased mechanical deformation of fiber | Use highly deformed fibers with high tensile strength: multiple bends at hook end, long hook end, highly twisted and highly corrugated fibers | [ |

| Orientation of fiber | Use straight and half-hooked fibers instead of hooked or twisted fibers for increasing bond properties at random inclination angles | [ |

| Enhanced matrix density | ||

| Congestion of hydration products at interface | Use a w/b ratio lower than 0.2 | [ |

| Addition of pozzolanic reactive material | Use 15%‒25% silica fume (by the total mass of binder) | [ |

| Addition of nano-materials associated with filling and nucleation effects | Use approximately 1% nano-SiO2 or 3.2% nano-CaCO3. The optimal content changes depending on mixture composition, water dosage, and flowability requirement | [ |

| Enhanced particle dispersion | Adopt two types of fine sand with various grain sizes in a proper proportion, low sand-to-cement ratio, and very fine glass powder | [ |

| Inhibition of crack development on micro- and macro-scales | Use hybrid steel fibers | [ |

《5.1 纤维的几何形状和表面处理》

5.1 纤维的几何形状和表面处理

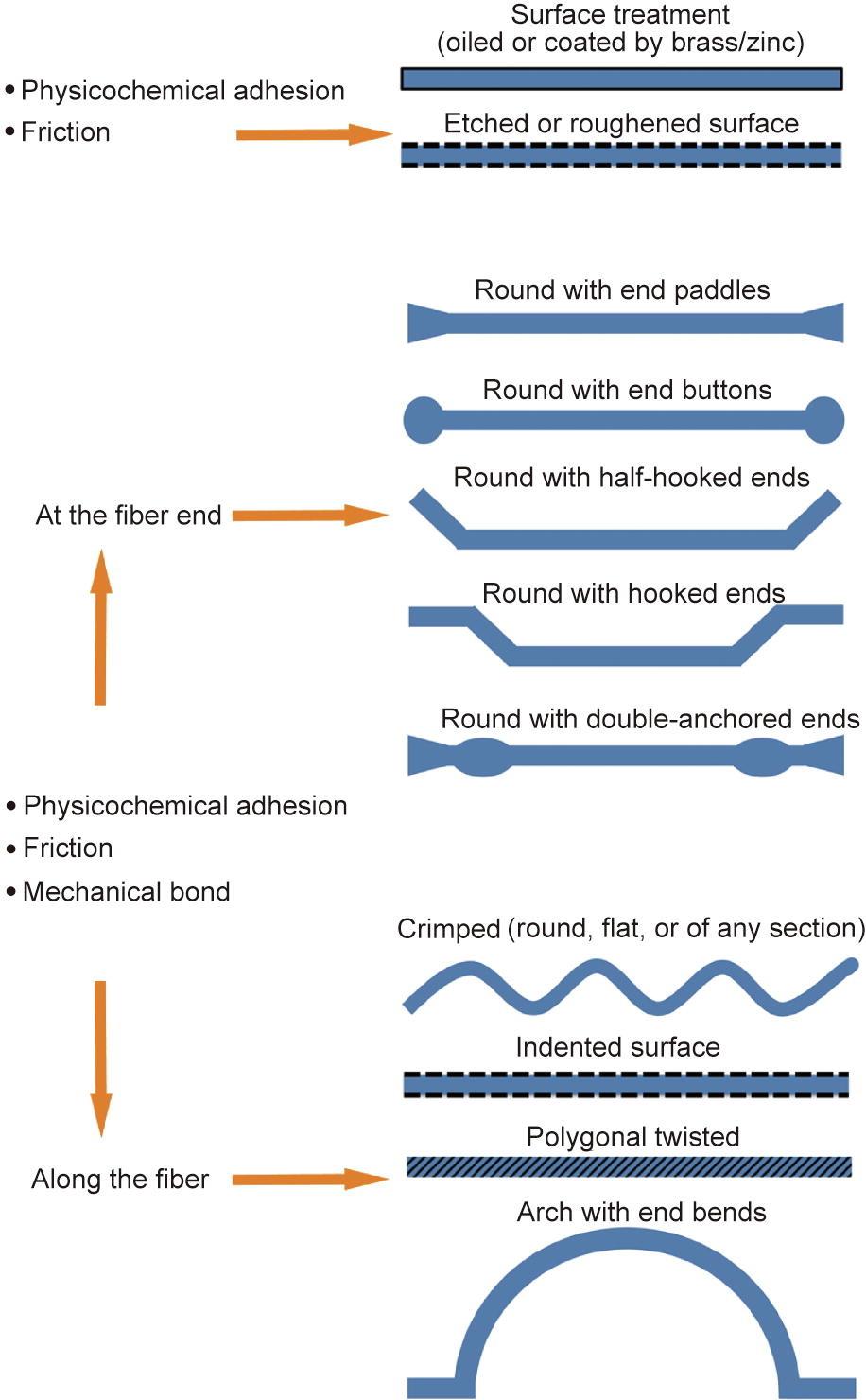

UHPC中常用的不连续短钢纤维如图13 [7]所示,它们被分为机械粘结纤维和无机械粘结的纤维[59]。机械锚固可以显著改善粘结性能,因此,异形纤维比平直、光滑的纤维更可取[87]。

《图13》

图13 钢纤维的分类及其拉拔机理[

纤维表面处理(浸油、镀黄铜或锌,或浸泡化学溶液)和表面蚀刻粗化可以增加基体与纤维的物理化学粘结。黄铜纤维涂层被刮蹭乃至完全剥落会导致滑移硬化。Chun等[60]观察到,当使用砂纸平行于纤维轴打磨直纤维后,UHPC的粘结强度增加了66%;当垂直于纤维轴进行表面处理后,观察到滑移硬化行为。垂直打磨及使用更粗糙的砂纸限制了孔道磨损后基体碎屑的移动并增加了纤维表面粗糙度,从而增强了粘结性能和横向压力。钢纤维的表面腐蚀也会改变UHPC的纤维基体粘结性能,这与早期大幅收缩有关。Yoo等[18]研究了直钢纤维浸入3.5%氯化钠溶液后的粘结行为;当腐蚀度从0%变化到5%时,附着在锈层上的纤维平均粘结强度和拉拔能分别从6.9 MPa和390 mJ增加到14.1 MPa和716 mJ。粗糙的纤维表面增强了粘结性能,直到纤维因截面减小而断裂。纤维断裂会导致UHPC突然的断裂失效,因此2%的腐蚀度为腐蚀程度上限。

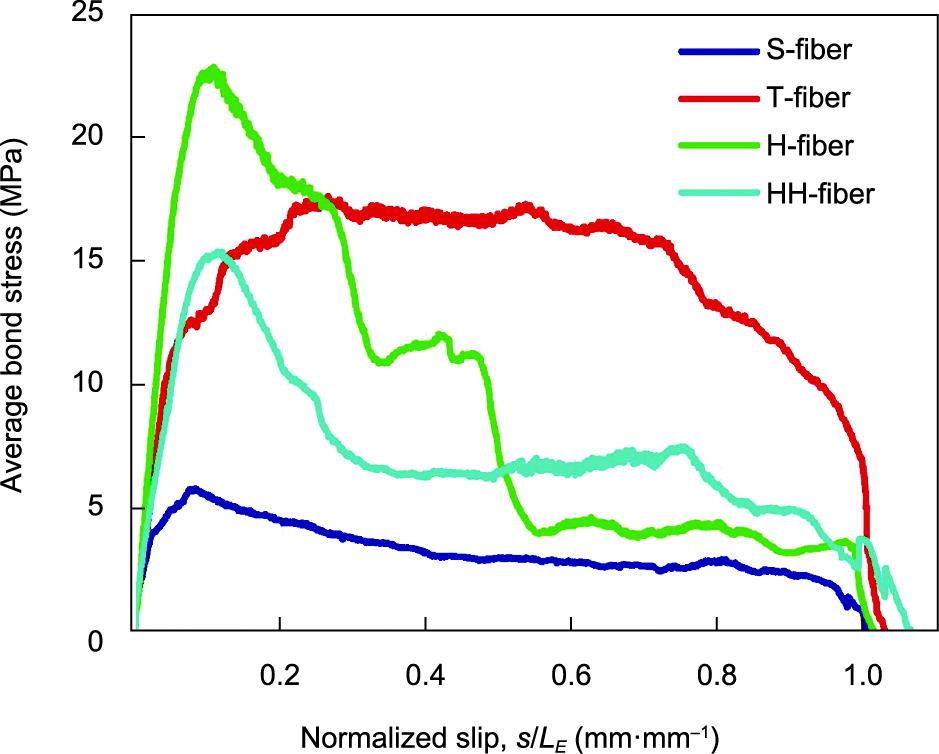

预变形的纤维可分为如下几类:末端变形的纤维,如桨头形、圆头形或端钩形纤维;沿纤维长轴变形的纤维,如波纹形、压棱形或多边扭转的纤维[7]。纤维端部弯曲会增加基体的应力集中,而沿纤维长轴的变形(如扭转),则会减少基体的应力集中。图14 [37]比较了直纤维、端钩纤维、半钩形纤维和扭转纤维的拉拔行为。端钩纤维是异形纤维中研究最广泛的纤维。纤维端部的弯曲会在基体中产生压力,从而引入机械锚固和额外摩擦。Abddara和Fan [63]讨论了UHPC中DH(Dramix ®端钩)钢纤维弯曲程度的影响。5DH(三重弯曲)和4DH(双重弯曲)纤维的最大拉拔功分别比3DH(单弯)纤维高63%和29%,总拉拔功分别比3DH(单弯)纤维高27%和11%。Zhang等[84]观察到,与波纹段和端钩较少的纤维相比,波纹段较多的纤维的抗拔力和拉拔能显著提高;但双端钩纤维的抗拔力并没有提高,这还需进一步研究。Yoo等[37]研究了纤维的端钩长度和三种不同的端钩角(30°、45°和60°)对UHPC中基体纤维粘结行为的影响。将端钩长度从2.5 mm增加到5 mm,静态粘结强度增加了70%,这是由于拔出过程中机械变形的增加。然而,随着端钩角度的增大,平均粘结强度仅略有提高,因为较高的应力集中抵消了大端钩角对粘结强度的提升。Wille和Naaman [59]报道,扭转纤维的粘结强度是光滑纤维的4.7倍。扭转纤维也比端钩纤维表现出更明显的滑移硬化行为。一些研究人员还研究了UHPC中半钩形、扭转形、光圆波纹形、弓形和扁头形纤维的粘结性能[19,37,49,62,88‒91]。对扁平波纹形和双锚定纤维的研究仅出现在普通混凝土中[92]。异形纤维的材料利用率一般较高,为90%到100%,是直纤维的两倍多。然而,Park等[35]报道了预埋长度为15 mm的异形纤维失效的情况,这表明高材料利用率会降低纤维的极限抗拉强度,增加纤维断裂的风险。

《图14》

图14 直线(S)、扭转(T)、端钩(H)和半钩(HH)形钢纤维在UHPC基体中的拉拔行为[

综上所述,直纤维的拉拔性能主要受物理化学粘结和摩擦粘结的控制,这些粘结受表面处理和基体密度的影响。对于异形纤维,这些性能主要受机械粘结影响;与直钢纤维[19]相比,这些纤维可将粘结性能提高3~7倍,但纤维断裂的风险也随之增加。因此,可以采用抗拉强度高的高度变形纤维来增强UHPC的粘结性能。不过,利用表面处理过的直纤维更容易获得应变硬化行为。

《5.2 纤维取向》

5.2 纤维取向

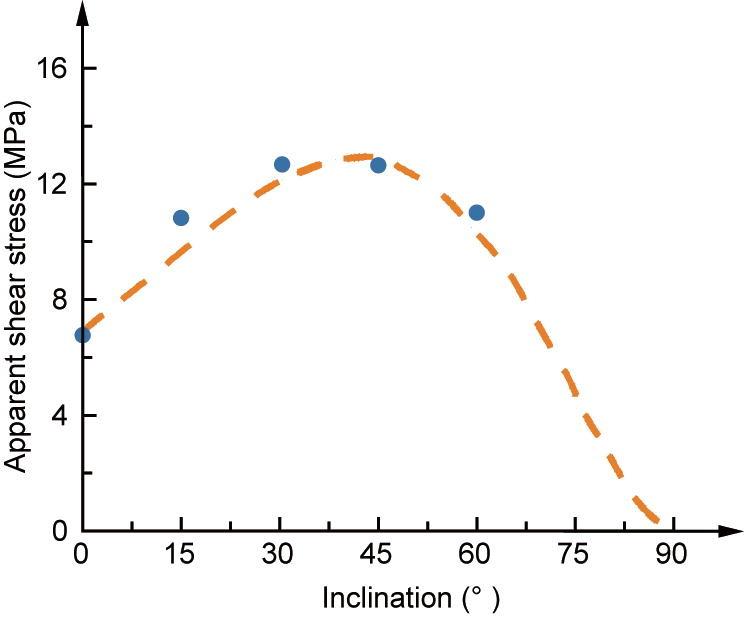

由于基体中短纤维的随机分布[93],纤维的取向并不总是垂直于开裂表面,而是斜向开裂面。然而,由于基体边缘效应,纤维的随机分布假设可能并不准确和现实。因此,轴向拉拔模型不能完全反映复合材料开裂后纤维的裂纹桥接机理[94]。当纤维被垂直拉出时,就会发生脱粘、变形和滑移行为。然而,在实际情况中还会出现纤维的弯曲、拉伸、断裂和屈服破坏,以及基体的部分屈服、断裂和剥落,这给问题的分析带来了许多复杂的变化。

纤维的良好取向会在一定的范围内产生较高的抗拔力。Yoo等[37]证明,在30°~45°之间而不是0°或60°时,直、端钩、半钩形、扭转纤维产生的拉拔力最大,如图15(a)所示。他们还报道了滑移随着倾斜角度的增加而增加,如图15(b)所示。滑移的增加可能是由于严重的基体剥落,从而减少了嵌入的纤维长度。端钩纤维在45°时突然的滑移减少与纤维破裂有关。在图15(c)中,纤维拉应力的变化趋势与平均峰值粘结强度的变化趋势相似。考虑纤维的断裂和基体的剥落效应,Lee等[26]将直纤维的表观剪切强度表示为倾角的函数,如图16所示。45°处的表观抗剪强度峰值表明最大粘结发生在45°倾角处。同样,Qi等[41]报道,直纤维在30°和45°时的平均粘结强度分别增加了19%和52.9%,而端钩纤维在30°和45°时分别增加了10.3%~13.6%和16.2~26.1%。Tai和El-Tawil [14]证明,直纤维、端钩纤维和扭转纤维在45°、30°和15°达到峰值负载阻力,峰值拉拔载荷分别增加了79%、23%和39%。然而,Cao和Yu [15]报道了当基体剥落减少了倾斜20°和30°而不是45°和60°的纤维的嵌入长度时,取向角对拉拔载荷的影响不显著。同样,随着倾角的增加,扭转纤维和端钩纤维的归一化拉拔能显著降低,如图15(d)所示。拉拔能的降低是由拉拔过程中基体的损伤引起的,这与纤维嵌入长度的减少有关。此外,与端钩和扭转纤维相比,直纤维和半钩形纤维有效地提高了结合能。因此,考虑纤维倾角对粘结的负面影响,纤维倾角为0°的拉拔载荷-滑移模型不能直接应用于结构设计。

《图15》

图15 在UHPC基体[

《图16》

图16 直纤维的表观粘结强度随倾角的关系[

纤维断裂破坏和基体剥落的发生主要依赖于纤维的取向。一般来说,纤维的断裂强度随着额外的剪应力引起的倾角而减小。在10次测试中,有7次,由于UHPC基体的强粘结和锚固作用,直径为0.38 mm、嵌入长度为10 mm的端钩纤维在30°的倾角下破裂[15]。相比之下,直径为0.9 mm、嵌入长度为15 mm的大纤维在10°、20°和30°的倾斜角下表现出完全的拉拔行为,并表现出更好的韧性响应。所有的半钩形纤维在45°时破裂[30]。在超高强度水泥砂浆中,观察到峰值荷载后的摩擦滑移导致的衰减行为与纤维倾角无关[26]。

《5.3 基体的强度及组成部分》

5.3 基体的强度及组成部分

强度等级是基体致密化的指标,是影响纤维粘结性能的内在因素。其粘结性能,特别是拉拔韧性,与基体强度(即抗压强度)呈正相关[90]。

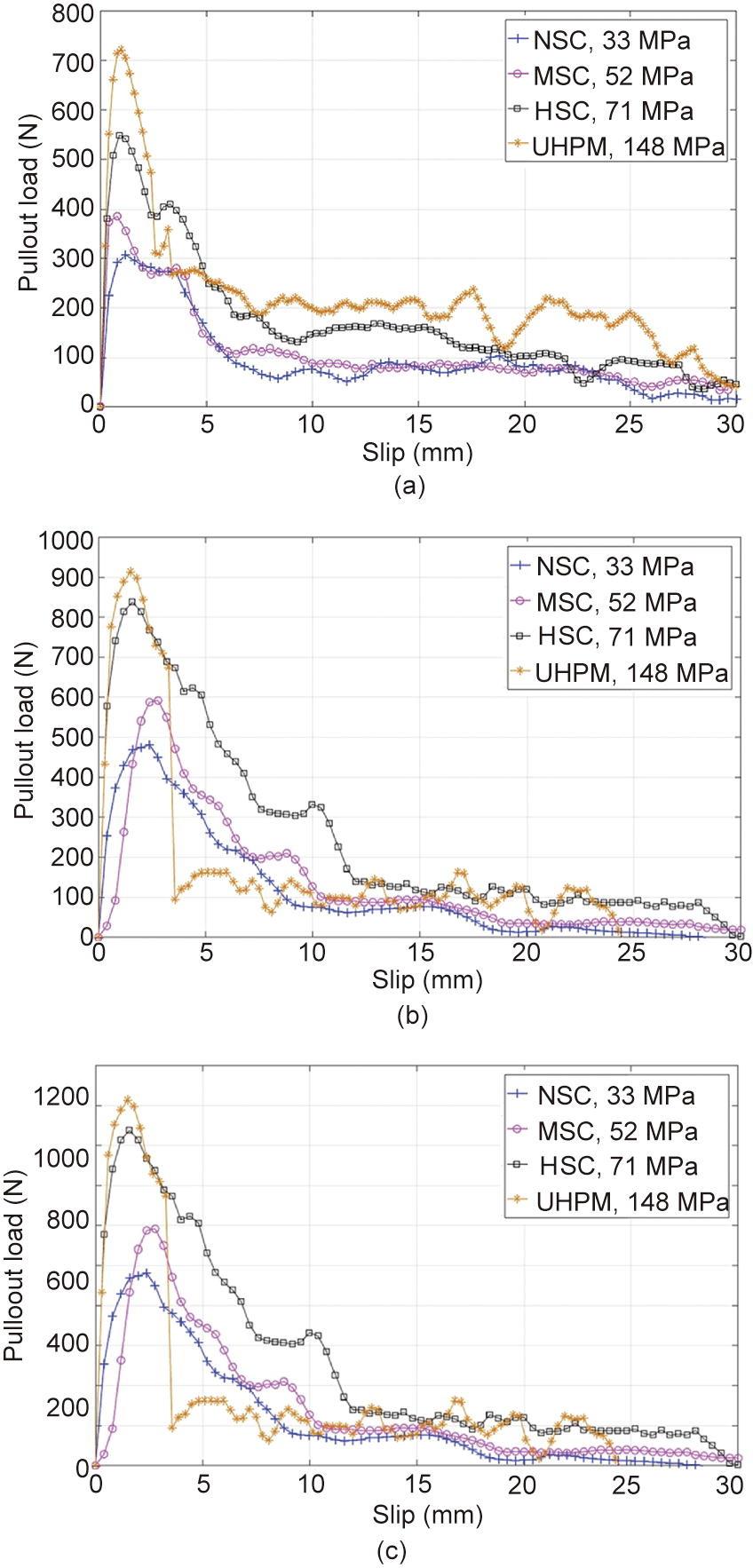

对于直钢纤维,Yoo等[95]报道,当基体抗压强度从112.2 MPa增加到190.2 MPa时,直钢纤维的平均粘结强度和拉拔能分别提高了1%~20%和6%~30%。对于异形纤维,当基体的抗压强度从112.2 MPa增加到190.2 MPa时,粘结性能的增加小于10%。Wille和Naaman [20]研究表明,将基体强度从207 MPa增加到240 MPa,可以使直纤维的平均粘结强度和拉拔能分别提高100%和66%。纤维变形(如5.1节提到的3~7倍对)比UHPC基体强度增加速率对纤维粘结性能的影响更显著。因此,为了改善UHPC中纤维的拉拔行为,改变纤维的几何形状可能更有利。

一般来说,较高的基体强度并不能保证良好的粘结性能。纤维的抗拉强度和基体强度应相互兼容,以在充分利用高强度钢纤维的潜力的同时,经济地获得最佳的拉拔载荷。相比之下,当基体的强度较低且与纤维的抗拉强度不相容时,其拉拔负荷可能会大大较低。Abddaral和Fan [63]观察到,在正常和中等强度的混凝土基体中,机械锚固对粘结行为没有完全的贡献,而在UHPC中有明显作用(图17)。被多孔普通混凝土压缩的异形纤维的不完全拉直导致拉拔过程中纤维抗拉强度的“浪费”。当基体强度较高,粘结强度强于纤维的抗拉强度时,纤维就会发生断裂。3DH和4DH纤维在UHPC中出现小滑移时,发生了负载急剧下降的纤维断裂,如图所示17(a)和(b)。弯钩多次弯曲降低了3DH(1150 MPa)和4DH(1500 MPa)纤维的抗拉强度[63],并与致密的纤维-基体界面一起导致纤维断裂[33]。相比之下,充分变形的高纤维拉伸强度为2300 MPa的5DH纤维表现出良好的拉拔性能,如图17(c)所示。因此,根据UHPC基体的性质来调整纤维的几何形状和纤维的抗拉强度,对提高粘结强度和延性具有重要意义。

《图17》

图17 3DH(a)、4DH(b)、5DH(c)纤维在正常强度混凝土(NSC)、中强度混凝土(MSC)、高强度混凝土(HSC)、超高性能砂浆(UHPM)基体中的拉拔行为[

低w/b与高基体强度有关,导致高粘结强度。Abddara等[32]指出,与w/b从0.25下降到0.20相比,w/b从0.2下降到0.15对粘结行为有显著影响。钩状纤维的最大拉拔负荷分别提高了约19%和1%。这些结果与Yoo等[95]报道的结果一致:当w/b从0.30变化到0.25、从0.25变化到0.20时,钩状纤维粘结强度的增加仍小于5%。水化产物以低w/b堵塞UHPC的纤维-基体界面,导致粘结性能增强[33]。

在UHPC中,使用矿物外加剂和纳米材料可以增强其键合性能。在UHPC中加入占粘结剂总质量15%~25%的硅粉,使直钢纤维的粘结强度提高了170% [22]。添加3.2%了的纳米CaCO3后[23],UHPC的峰值拉拔荷载和拉拔能分别增加了45%和200%;当加入1%纳米SiO2后,HPC的峰值拉拔荷载和拉拔能分别增加了35%和70% [46]。由于成核效应以及与水泥或水化产物的化学反应(如火山灰效应),随着纳米材料含量的增加,基体的孔隙率降低,基体变得更致密。然而,过量的硅粉和其他超细(纳米级)材料会引入空气,引起团聚问题,导致纤维-基体界面附近出现孔隙和裂纹,最终导致粘结强度降低。

UHPC基体中骨料的尺寸、类型和填充密度也会影响粘结行为。对于细骨料,Wille和Naaman [20]证明了SiO2 或ZrSiO4砂在拉拔过程中可能会刮破纤维表面,导致高滑动摩擦粘结;对于粗骨料,骨料与基体之间的弱ITZ可能会导致裂纹和低粘结强度。然而,适当的骨料类型、尺寸和含量可以有效地降低成本和收缩[96],从而在不降低UHPC粘结强度的情况下,提高可加工性和抗冲击负载[62]。含尺寸为1~3 mm的玄武岩骨料的UHPC的拉拔载荷-滑移曲线具有良好的粘结强度[15]。Wille和Naaman [59]也报道了颗粒状分布的细砂由于高堆积密度而增强了纤维-基体界面的粘结性能。适当调整砂胶比(1.38~1.01)和粒砂大小比例(20%~30%),峰值拉拔负荷可增加约100%。由于基体的磨损和楔形效应,颗粒分散和填充密度的增强导致了滑移硬化行为。粒径分布和粗骨料对UHPC粘结和拉伸行为的影响值得研究。

《5.4 其他因素》

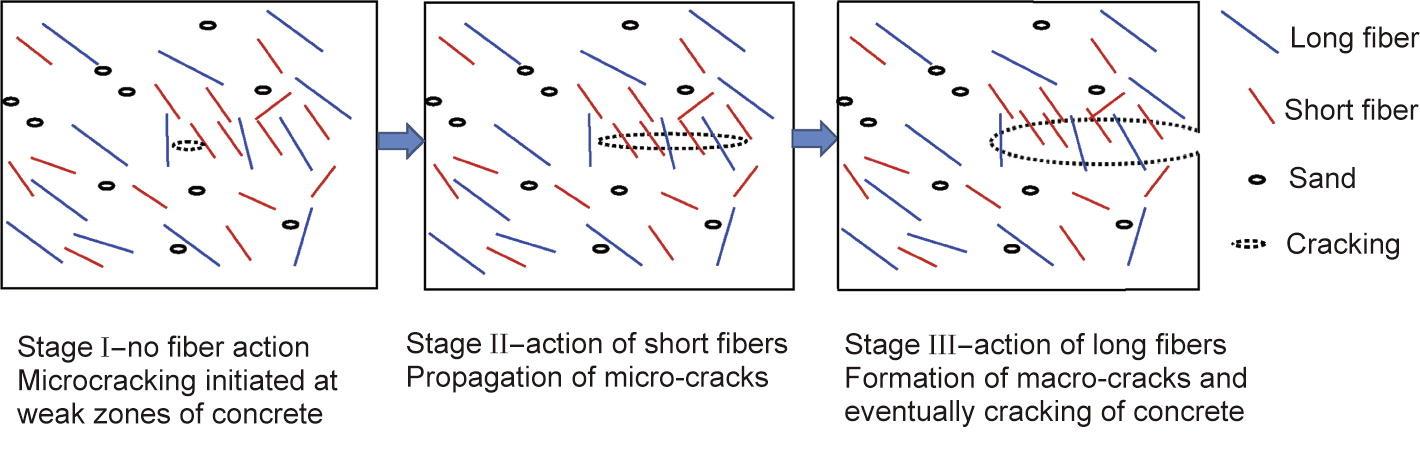

5.4 其他因素

纤维混杂和耐久性:由于混杂钢纤维在多尺度上增强了粘结性能,因此比单类型钢纤维越来越受到关注[97‒98]。不同长度的纤维混合可以控制裂纹发展不同阶段的微裂纹和宏观裂纹,如图18 [99]所示。采用相同的纤维体积,可以获得几种短纤维的优点和长纤维的良好韧性。Chun和Yoo [86]基于微观尺度上的一种直钢纤维和更大尺寸的三种不同的钢纤维(直纤维、端钩纤维和扭转纤维)对UHPC进行了多纤维拉拔测试。他们观察到,在总纤维体积分数为2%的情况下,用粗的扭转纤维和端钩纤维可以取代0.5%的微直纤维,微直纤维的平均粘粘结强度分别提高了7.8%和17.4%。一般情况下,微直纤维与粗异形纤维的最佳比例在1.0~1.5之间,不同研究中粗异形纤维的最有效几何形状不同。此外,普通微直纤维的粘结强度甚至优于含粗直纤维的纤维粘结强度,说明粗直纤维对粘结性能有不利影响。

《图18》

图18 含混合(短、长)钢纤维的UHPC的裂纹发展[

温度是影响UHPC中钢纤维拉拔行为的关键因素。Abddara等[100]对暴露在室内(20 °C)和高温(100~400 °C)的UHPC中的直、端钩钢纤维进行了拉拔测试。他们报道说,当温度从20 °C上升到400 °C时,直纤维在高温下的拉拔负荷从约299 N显著降低到141 N;这可能是由于UHPC基体的低渗透率和致密微结构导致的明显界面损伤。对于端钩纤维,当温度从20 °C升高到100 °C时,等效粘结强度首先略有增加,并随着温度从100 °C升高到400 °C时进一步降低。在400 °C时,UHPC的抗压强度开始下降,在温度高于400 °C时发生基体剥落。Kim和Yoo [28]观察到,在低温(-170 °C)下,UHPC直、端钩和扭转纤维的平均粘结强度分别增加了95%、73%和98%。然而,在-170 °C下,异形纤维断裂和广泛的基体损伤是由应力集中(与冻结的基体颗粒有关)导致的[101]。因此,在极端温度条件下UHPC的机械设计和应用必须考虑界面变化。

《6、 结论及未来的研究》

6、 结论及未来的研究

《6.1 结论》

6.1 结论

从纤维-基体粘结的最新研究进展中,可以得出以下几个重要方面的信息:

(1)当采用高度变形的纤维、表面处理过的直纤维、微砂颗粒、纤维表面抛光或化学溶液处理时,会发生滑移硬化。

(2)纤维拉拔试验被广泛用于评价纤维与基体之间的粘结性能,其中建议采用多纤维双面拉拔试验。未来的研究应集中于将拉拔试验与复合材料理论或宏观有限元模型相结合。此外,还应开发考虑基体中纤维体积含量的界面粘结性能的表征指标。

(3)物理化学粘结和摩擦粘结决定着直纤维的粘结性能;机械粘结支配着异形纤维的粘结性能。近年来,端钩纤维的使用仍高于其他几何形状纤维。然而,其他的纤维几何形状,如扭转纤维和波纹纤维正受到越来越多的关注。异形纤维的粘结性能比直钢纤维显著提高3~7倍。然而,完整的应力-滑移曲线应该进行更广泛的研究。

(4)增加纤维的倾斜角可以提高粘结性能。然而,在较大的纤维倾斜度下,基体损伤会导致拉拔能的降低,这可以通过降低异形纤维的长径比或采用变形较小的纤维来提高。

(5)基体强度必须与纤维变形适当同步,以获得良好的粘结行为。调整纤维的几何形状可能比增加基体强度更有效。通过将w/b降低到0.2以下、加入火山灰反应材料或纳米材料、添加SiO2或ZrSiO4砂粒,以及增强颗粒的分布,可以显著改善粘结性能。

(6)混合纤维粘结的潜在优势随纤维的几何形状、微纤维与粗纤维的比例,以及纤维总体积而变化。对于良好的粘结性能,微直纤维与粗异形纤维的最佳比例为1~1.5;与微直纤维相比,粗直纤维总是表现出负面影响。

(7)研究了UHPC在耐久性方面的粘结性能。400 °C以上的温度会影响粘结强度,而低温温度(-170 °C)和纤维腐蚀可以增强粘结性能。由于极端条件下的实际破坏一般有几个耦合因素,因此应考虑高/低温和机械载荷的耦合效应。

《6.2 未来研究》

6.2 未来研究

有关混合纤维的实验和分析研究仍需要进行。此外,为了提供针对性能改善的科学的理论依据,UHPC荷载-滑移模型应综合考虑纤维断裂以及锚固端和沿纤维的基体损伤、基体抗压强度和年龄、滑移硬化、不完全矫直和混凝土宏观性能的影响。为了实现UHPC力学性能的充分利用和广泛应用,还需要对具有多重耦合影响的极端环境下的粘结机理和耐久性进行深入和详细的分析。

京公网安备 11010502051620号

京公网安备 11010502051620号