《1、 引言》

1、 引言

空化现象最初被Reynolds和Parsons观察和研究,他们在1885年调查了一艘英国军舰的故障试验。他们认为,螺旋桨叶片是由于水蒸气气泡内爆而损坏的,进而将这种现象命名为“空化”。这种现象的特征是气泡形成、生长和破裂。在军舰情景下,空化气泡的破裂伴随着大量局部能量的产生,导致了损坏[1]。Lord Rayleigh随后为空化研究奠定了理论基础。此后,研究人员进行了广泛的研究,从根本上理解了空化的形成和空化气泡的水力学行为。由于其有害影响,这些研究大多集中在如何避免空化。然而,对空化的进一步理解鼓励研究人员探索利用空化释放的能量的可能方法。迄今为止,空化现象已经在许多工业过程中得到了研究,包括废水处理[2]、食品和饮料行业[3]及生物医学应用[4]。

产生空化的方法经常被用来定义空化的类型。通常定义四种主要类型的空化:水力空化、声空化、光空化和粒子空化。后两种空化类型是最近才发现的。光空化是由高能光产生的,如激光。当液体介质被光照射时,光能被吸收并加热局部液体。如果局部液体温度超过了沸点,蒸汽腔/气泡就会形成、生长,然后坍塌,这就是所谓的光空化。基本粒子,如质子、中微子和光子,也可以用来分解液体介质,产生空化,这通常被称为粒子空化[5]。光空化和粒子空化都是能量局部沉积的结果[6]。它们经常被用于实验室环境中进行空化的基础研究,因为可以通过这种方式产生单个空腔或特殊需求的空腔[7]。另一方面,声学和水力学空化由于易于操作并能产生空化所需的强度,首先在学术界和工业界得到研究和广泛应用。就像在液压系统中发现空化现象一样,声空化由于20世纪20年代涉及水下声音发射器的事件而引起了研究人员的注意,当时观察到声传输距离意外缩短和声传感器频繁破坏[8]。频率从20 kHz到1 MHz的超声波通过液体介质传播,产生机械振动和局部负压力,从而导致声空化。声空化的化学效应很快就被化学家认识到了。这项研究已经变得非常普遍,以至于整个“声化学”领域都致力于描述关于理解超声在液体中形成声空化的影响的研究。然而,超声波的短波长严重限制了其传输距离。超声波的这一固有方面导致了低可扩展性的关键缺点,这阻碍了声空化在大规模商业操作中的应用。

水力空化可以通过改变液体介质的流速引起的压力波动来产生。它可以通过液体通过系统中的收缩通道,如孔口或文丘里管,或者通过物体在液体中的旋转来实现。水力空化气泡的行为模式与声空化气泡相似[5]。基于数值模拟,Moholkar等[9]认为,声空化情况下的声波强度与水力空化情况下的下游恢复压力相似;超声波的频率与压力恢复率也很相似。然而,声空化倾向于产生高强度的空腔坍塌,而水力空化可以产生大量的强度相对较低的空腔[10]。水力空化与声空化的空化效果相似,具有易于放大、投资成本低、效率高等关键优点。因此,水力空化是一种很有前途的替代声空化的方法[5],并已被应用于各种商业环境以实现过程强化[11]。自2000年以来,水力空化的研究工作呈指数级增长(图1)。在这些出版物中,可以观察到5种不同的类别:理论/实验研究、生物质的利用/生产、废水处理、工艺强化/反应优化和医学/纳米技术。

《图1》

图1 1940—2021年关于水力空化的出版物。

关于空化气泡的水力学,以及空化技术在废水处理、生化工程、可再生能源、食品工业等[3]领域中的应用,已有许多优秀的综述文章。本文除了介绍水力空化方面的最新研究进展外,还首次回顾了水力空化反应器(HCR,包括商业空化反应器)、自由基诱导的化学过程和放大过程。

《2、 水力空化的机理》

2、 水力空化的机理

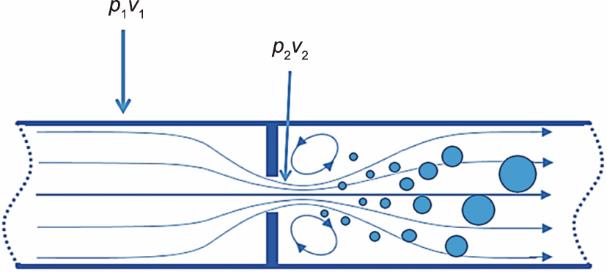

当局部压力降低到液体蒸气压以下时,通常会出现空化气泡(即空腔)。伯努利原理为在流动系统中实现减压提供了指导。方程式(1)描述了流场中液体速度和压力分布的变化。在流体通过时,经常通过收缩来增加流体的速度,从而在收缩时引起压力的降低。文丘里管和喷嘴是常见的例子。

(1)

式中,ρ是流体的密度;p1和p2表示流动系统中两点(通常分别是上游和下游)处的压力;v1和v2为其对应的流体流速,如图2所示。管内液体流速的增加是以牺牲压力为代价的。在系统的喉部,液体流速达到了其最高速度(v2),此时的压力(p2)下降到其最低值。

《图2》

图2 水力空化示意图。

在给定温度[12]下,当局部压力低于液体的蒸气压时,实验假设形成气泡[12]。例如,p2如果低于液体的蒸气压,可能会出现气泡。在收缩的下游的某一点,突然的压力恢复与气泡的破裂同时发生,释放出大量的能量[1]。喉部压力越低,空化就越严重,释放的能量就越强烈。预测空化的开始过程是至关重要的,因为它不仅在空化物理学的解释中起着重要的作用,而且有助于研究水力空化过程中的流型和设计空化装置。

《2.1 空化起始》

2.1 空化起始

空化起始点定义了空化现象的开始。无论是为了避免空化的形成,还是为了充分利用空化,空化起始都是预测液体流体的水力学的关键参数。这是一个复杂的课题,取决于很多因素,包括种子核、流体速度和物理性质,以及系统压力。虽然已经做了广泛的研究,但目前远没有完全理解空化现象的形成。Thoma [13]是第一个提出空化指数(σ)来描述空化的人:

(2)

式中,ps为泵的吸入压力;pv为其温度对应的液体蒸气压;Δp为在泵的最佳效率点从吸入到排放所获得的压力上升。

该参数最初被提出时用于泵,但其缺点是不同泵之间的参数变化较大。在对开放液体流过水下物体的研究中,提出了一个空化参数K,以定性地关联流动模式。当K很小时,可以建立空化流型。

(3)

式中,po是静压;vo是在离物体有一定距离处的均匀流速。

空化参数是表征空化流动的重要参数,目前文献中称为“空化数”。在一个开放的水系统中,每一个流动都有一个空化数,而增加流体的速度会导致空化数的减少。空化起始点的特征是一个空化云。根据等式(3),对于一种特定的液体,静压和液体速度都是影响空化数的参数。这个无量纲数也被应用于封闭系统,如孔口和文丘里管,其中需要指定压力和液体速度(详细讨论如下)。空化数越低,空化发生的概率越高,或空化的幅度越大[15]。Bagal和Gogate [16]声称,当空化数降到1左右时,就会发生空化,当空化数在0.1~1.0之间时,得到的空化性能最好。

空化起始是一个复杂的现象,具有许多特征,其中空化核最为重要。空化核可以被认为是液体中的薄弱点,它可能含有蒸汽和不可凝结气体的混合物。它们通过降低液体的最小抗拉强度来促进空化的发展(下节将提供详细的讨论)。气泡的动力学是复杂的,并与多种因素有关,包括表面张力、黏性效应和不可凝结物质的含量。

毫不奇怪,空化数不可能解释所有的复杂性;因此,仅凭它本身并不足以确定空化起始的条件,因为它高度依赖于其他物理性质。Šarc等[12]观察到,空化起始可以受到多个因素的影响,如收缩几何形状、介质温度、空化核的密度和大小。Yan和Thorpe [17]报道了一个类似的观察结果,即空化数与几何形状高度相关。他们进一步指出,当孔管直径比在0.4~0.8之间时,空化初始数在1.7~2.4之间变化。Cioncolini等[18]认为,微孔在开始时可能有更低的空化数。表1 [17‒21]总结了文献中报道的空化起始数。可以看出,标记空化开始的空化数根据操作条件、几何形状、空化核等有很大的变化,从远低于1到超过3不等。到目前为止,准确预测空化起始阶段仍然是一项艰巨的任务。目前对空化起始的理解仍然在很大程度上依赖于实验观察。

《表1》

表1 空化开始时的空化数

| Parameters used | Cavitating device | Device details | Cavitation number | Ref. |

|---|---|---|---|---|

| Downstream pressure, orifice velocity | Multiple orifice | Orifice diameter of 3 mm, pipe diameter of 3.78 cm | Cavitation inception number varies between 1.7 and 2.4 for orifice to pipe diameter ratio from 0.4 to 0.8 | [ |

| Downstream pressure, orifice velocity | Multiple orifice | Orifices with diameter of 0.15 and 0.30 mm and thickness of 1.04, 1.06, and 1.93 mm | Cavitation inception number varies around 0.3, 0.7, and 1.1 for three orifices | [ |

| Outlet static pressure, inlet flow velocity | Modeling | Cavitation inception number varies from 0.36 to 1.00 | [ | |

| Outlet static pressure, throat velocity | Venturi tube | Throat diameter of 10 mm, convergent angle of 45°, divergent angle of 12° | Development tendency of cavity occurs at cavitation number around 0.51, cavitation inception number of 0.99, cavitation number independent of inlet pressures | [ |

| Reference pressure, reference velocity | Microfluidic devices with rough surfaces | Hydraulic diameters of 75.0, 66.6 and 50.0 µm and length of 2 mm, roughness of 5 µm | Different upstream pressures up to 900 psi (6.2 MPa) are applied, cavitation number ranges between 2.025 and 0.720, cavitation inception ranges between 0.925 and 3.266 | [ |

等式(3)最初是为了根据在开放水系统中进行的测试来确定空化数而开发的,这主要描述了在开放系统中发生的空化流动,如水翼。这种无量纲参数也被广泛应用于封闭系统的孔口或文丘里管,在这些系统中预计会发生(部分)流动堵塞。当等式(3)被应用于一个封闭系统时,就会产生混淆。一方面,空化数本身不足以说明液压系统内部的详细情况,因为它高度依赖于系统自身的特性,如操作条件、设计的结构等;另一方面,在不同的位置上有一些压力和速度与孔板/文丘里管系统的收缩有关。Šarc等[12]进行了测试,并使用各种压力和速度的组合计算了空化数。在相同的试验中,通过应用在测试系统不同位置测量的压力和速度,他们发现空化数的值大约在1.2~168.0之间变化。在文献中,也观察到了不一致的情况。一些研究小组直接应用下游(即距空化点一定距离的地方)的压力和速度来估计空化数。其他研究小组没有使用下游压力和速度,而是使用收缩处的压力和速度来考虑流动的阻塞。环境压力、上游压力和速度也被报道用于测定空化数。表2 [22‒30]总结了通过使用不同的压力和速度获得的空化数。压力和速度的选择会很大程度地影响空化数的数值估计,进而影响空化起始点的确定。因此,当将空化数应用于封闭系统时,对它的定义需要进行细化。对包括反应器在内的封闭系统中空化的理论理解和表征的进一步研究是非常需要的。

《表2》

表2 使用不同的压力和速度测定空化数

| Parameters used | Cavitating device | Device details | Findings | Ref. |

|---|---|---|---|---|

| Downstream pressure, orifice velocity | Multiple orifice | Orifices with diameter varies from 2 to 22 mm, pipe diameter of 26.64 mm | Cavitation number ranges from 0.09 to 0.99, optimum cavitation number is 0.13 | [ |

| Downstream pressure, orifice velocity | Venturi tube | Orifice diameter of 2 mm, outlet angle of 6.4° | Cavitation number ranges from 0.09 to 0.45, with fluid velocity from 46.62 to 20.78 m∙s-1 | [ |

| Downstream pressure, orifice velocity | Venturi tube | Throat diameter of 1.2 mm, tube diameter of 3.6 mm | Pressure ranges from 0.1 to 0.6 MPa, with peak cavitation number of 0.4 | [ |

| Downstream pressure, orifice velocity | Multiple orifice and venturi tube | Orifices with diameter of 2 and 3 mm, throat diameter of 2 mm | Cavitation number ranges from 0.11 to 0.57 with operating pressure from 5 to 15 bar, optimum cavitation number in the range of 0.17‒0.20 | [ |

| Downstream pressure, jet velocity | Re-entrant jet | Cavitation number varies from 0.7 to 1.2 | [ | |

| Ambient pressure, average orifice velocity | Sharp-edged orifices | Orifice diameter of 2 mm, pressure between 0.02 and 1.50 MPa | Cavitation number obtained from 0.4 to 2.0 | [ |

| Upstream pressure, flow velocity | Two-dimensional hydrofoil with circular leading edge | 50 mm wide, 107.9 mm long, and 16 mm thick symmetric hydrofoil with circular leading edge and parallel walls | Cavitation number ranges from 2.0 to 2.5 | [ |

| Inlet pressure, impeller velocity | Impeller | Cavitation number ranges from 0.0138 to 0.2112 | [ | |

| Characteristic pressure, characteristic velocity | NACA 16-020 foil | Cavitation number ranges between 0.69 and 2.02 for water quality tests, 0.40‒0.96 for velocity scale tests | [ |

《2.2 空化核》

2.2 空化核

液体汽化往往发生在自由表面,如气泡和固体颗粒,这被认为是空化形成的来源,被称为“空化核”。成核是指气体分子积累形成的微米级气泡。对于一种没有预先存在的空化核的纯液体,它的成核只能通过液体分子的分离来实现,从而产生新的相。这被称为均匀成核。以20 ℃的纯去离子水为例,在局部抗拉强度低至60 MPa [31]时,空化现象才能开始出现。然而,由于气泡的存在,在开放水(海水)和自来水中可以很好地观察到空化现象。这些水的拉伸强度通常远低于1 bar(0.1 MPa)[32]。这一发现表明,空化核在空化的形成过程中起着关键作用。

当不均匀性预先存在于液体中作为空化核时,就会发生非均匀成核。在实践中,非均匀成核很可能主导了空化的形成。文献中研究了两种不同类型的空化核:自由流空化核,它在液体介质中自由漂浮;以及表面空化核,它们附着在表面或壁上(图3)[33]。表面空化核也被称为Harvey空化核,只有在满足两个条件时才能形成:①空化核附着的表面应该是疏水的。亲水表面的空化核是不稳定的,除非它们被有机表皮覆盖。②应该存在具有圆锥形形状的间隙作为气体成核的活性位点[33]。Harvey空化核经常存在于多孔粒子中,当粒子漂浮在液体中时,它们附着在锯齿状的粒子上。当压力低于阈值压力时,可以观察到表面空化核的快速增长。据报道,空化的发生主要与自由流空化核有关,而表面空化核只起次要作用[33]。

《图3》

图3 两种不同类型的空化核示意图。(a)自由气泡;(b)Harvey空化核;(c)经典成核;(d)扩散驱动的成核。cN:表面空化核的局部饱和浓度;c∞:液体中气体的浓度;ζ:液体的过饱和度;

自由流空化核是被包裹在液体中的不可凝结的气泡。由于液体介质中气体组分的浓度梯度,其质量预计会从气泡表面扩散到大量液体中。液体中气泡的平衡受到远场压力和拉普拉斯压力与气泡内气体和蒸气压力的准静态稳定平衡的限制。

(4)

式中,S是表面张力;d是气泡直径的函数;pc和p∞是与尺寸相关的临界压力和环境压力[34]。这个方程表明,当压力低于临界压力pc时,气泡变得不稳定。虽然由于气体扩散,微气泡可能在热力学上不稳定,但事实是,微气泡核及其长期稳定性经常在自然环境和实验室环境中被观察到。因此,空化核必须以某种方式稳定[35]。Khoo等[34]报道,当微气泡直径小于100 μm时,临界压力pc则远低于蒸气压。当气泡尺寸减少到几微米时,Khoo等[34]发现所需的pc下降到几个大气张力,他们证实了微气泡可以稳定地存在于水中。Hsiao和Chahine [36]应用雷诺平均Navier-Stokes(RANS)求解器模拟气泡核的数量,证实了气体扩散在微气泡动力学中的重要作用。当考虑到气体扩散时,平均气泡尺寸几乎翻倍,从60 μm到100 μm。通过引入作为空化核的自由气泡,Tandiono等[37]甚至在液流低于其蒸气压之前就获得了强烈的空化现象。这些现象是用高速摄像机记录下来的。内爆的空化气泡是由自由气泡进入液体的收缩方向引起的。观察到的微气泡尺寸在数百微米的范围内。

气泡核浓度和临界压力与系统压力呈负相关,但随着溶解气体饱和度的增加而增加。Russell等[38]证明,空化核的数量和大小分布与测试部分的压力密切相关。压力的增加会导致气泡核数量的减少。Pascal等[39]使用声学测量技术观察到了类似的结果。当系统压力处于负压范围内时,可以观察到压力降低导致大核[核半径(R)大于10 μm]密度降低,小核(R <10 μm)密度增加[40]。

Shah等[8]报道了气体饱和度的影响,他们认为增加气体溶解度可以增加空化核的数量,并降低空化阈值。也得到了类似的结果,他进一步指出,当气体溶解度非常高时,其对空化效应的影响变得不那么重要。Venning等[42]通过使用空化磁化率计(CSM)测量证实了上述说法。其研究了实验室条件下空化水筒中空气-水系统的核尺寸分布。研究人员注意到,当水过饱和时,气泡核的数量随着溶解气体浓度的增加而显著增加。然而,当水中的溶解气体未到达饱和时,影响明显减弱。这一结果表明,气体扩散在微气泡群体动力学中起着重要作用。

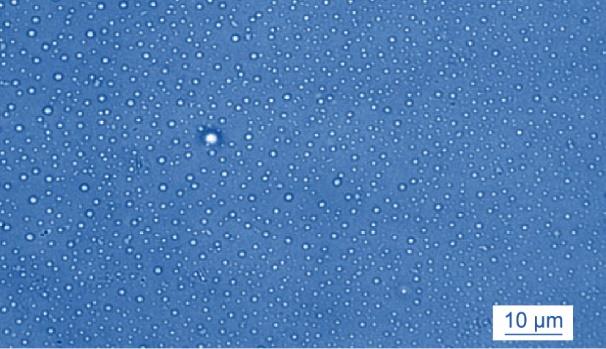

与上面讨论的微气泡相比,“纳米气泡”是指直径小于1 μm的气泡。如上一节所述,气泡的稳定取决于气泡内外的压力平衡。Epstein-Plesset理论预测,在非常狭窄的环境下,饱和液体中的压力可以达到平衡,因此纳米气泡不可能在不受控制的环境下存活大量时间。根据Epstein-Plesset理论预测,纳米气泡(半径小于1000 nm)的寿命小于0.02 s;因此,气泡应该迅速溶解和消失。Fox和Herzfeld [35]提出的皮肤稳定理论为稳定纳米气泡的发展提供了基础。该理论认为,覆盖在气泡表面上的有机皮肤(由表面活性剂或其他有机化学物质产生)会终止或减缓气泡和液体介质之间的气体扩散,从而减缓气泡的破裂。Johnson和Cooke [43]报道了早期对体相纳米气泡(尺寸小于1 μm)的直接观察。随着纳米技术的发展,纳米气泡受到了广泛的关注。各种技术已被应用于产生稳定的纳米气泡,其物理性质和浓度已被仔细研究。通过对预先空气饱和的去离子水减压,Calgaroto等[44]产生了高负载的纳米气泡,其保持稳定两周。Etchepare等[45]使用离心式多相泵(CMP)和空化区在水溶液中产生浓缩的纳米级气泡。这项工作证明了在水溶液中存在高度稳定的纳米气泡的可能性。除了空气外,其他气体,如N2、CH4、Ar也被用来在水中产生纳米气泡。这种气泡密度非常高(高达每毫升1013个气泡),寿命长,可持续两周[46]。图4 [46]显示了在水溶液中平均尺寸为50 nm的纳米气泡的扫描电子显微图。在有机溶剂中也观察到稳定的纳米气泡[47]。

《图4》

图4 水溶液中的氮纳米气泡[

在目前的市场上,有一些商业设备可以产生稳定的纳米气泡。Azevedo等[48]报道了高浓度的纳米气泡(每毫升6.4×108个气泡)其是由获得专利的分布器CavTube产生的,它通过水和空气混合物的突然收缩和膨胀产生纳米气泡。图5 [48]为稀亚甲基蓝蒸馏水中的空气纳米气泡图像,该图像是使用带背光和物镜放大1000倍的光学显微镜拍摄的。

《图5》

图5 水中纳米气泡的图像[

纳米气泡在科学技术领域引起了人们的广泛兴趣。浮选技术广泛应用于矿业,纳米气泡在细颗粒分离中得到了广泛的研究。纳米气泡倾向于附着在细粉末上,导致颗粒聚集,并允许在泡沫浮选过程中回收细粉[49]。纳米气泡在食品行业也有许多潜在的应用,包括从饮料和烘焙产品到冷冻食品[50]。例如,在食品系统中引入纳米气泡可以有效地提高冻结速率,减少总冻结时间,因为纳米气泡为冰晶的形成提供了大量的空化核。纳米气泡在农业领域的有效应用也得到了研究。Michailidi等[51]报道,纳米气泡可以促进植物生长。对番茄植株分别用自来水和被空气、氧气和氮气等纳米气泡饱和的水浇灌。研究人员发现,与自来水相比,空气、氧气和氮气增强的纳米气泡水浇灌的番茄重量分别增加了25.5%、32.7%和58%。近几十年来,纳米气泡也被研究作为生物医学应用的有效工具。Zhou等[53]报道了一种合成稳定蛋白壳纳米气泡的新技术,用于诊断和核酸输送。尺寸在400~700 nm之间的纳米气泡可以将寡核苷酸的加载能力提高到1.6×103个DNA分子/纳米气泡。纳米气泡的其他潜在应用包括废水处理、水净化和表面清洁[51,54]。

这些文献证实,纳米气泡(空气或其他类型的气体)可以在没有有机“皮肤”的情况下,在水和有机溶液中存在相当长一段时间——使用Epstein-Plesset理论或Fox和Herzfeld理论都很难解释这一现象。人们已经提出了许多解释。例如,考虑气体饱和度和高度浓缩的纳米气泡之间的相互作用。但这种解释仅限于极高浓度的气泡[55]。动态平衡模型[56]解释了附着在固体颗粒上的纳米气泡的稳定性,但对于不含固体颗粒的系统则无效。到目前为止,所提出的解释可能只在个别情况下合理。对于解释和预测纳米气泡在不同条件下的长期稳定性,还没有一个广泛可行的理论。

《2.3 空化作用的影响因素》

2.3 空化作用的影响因素

《2.3.1. 温度》

2.3.1. 温度

在许多情况下,流体温度是影响核形成和空化事件的决定因素,包括对化学反应、热流体注入和低温空化的影响。从理论上讲,温度在空化流中起着明显的作用。一方面,在相同的环境压力下提高温度会促进液体汽化,从而产生更大的空化能力;另一方面,由于气泡内的蒸气压降低,从而降低了气化现象。液体蒸发的潜热降低了气泡周围的温度,从而降低了气泡内的蒸气压。值得注意的是,提高温度通常会降低气体在液体介质中的溶解度,因此空化核的数量减少,而空化核又是引发空化的关键。这导致了一个更高的空化起始阈值。20世纪,人们广泛研究了温度对空化的影响,人们普遍认为提高温度会增加空化次数,延迟空化起始点,降低空化强度[58]。最近的研究已经证实了热效应对空化核的负面影响。观察到,在被化学脱氧的水中,空化强度随着温度的降低而增加,并随着温度的升高而减弱。Torre等[60]也报道了类似的结果,他们声称热效应与空化强度呈负相关。这一结论是通过随温度的升高,降解性能变差得出的。Li等[61]以溶解氧和氮作为空化核来研究水的拉伸强度,其认为气体浓度越高,空化概率越高。氧和氮的溶解度在高温下显著降低,这是导致空化概率较低的原因。De Giorgi等[62]观察到温度有混合效应。在293~333 K范围内,温度升高导致空化数升高;然而,超过这个范围,进一步提高温度到348 K导致空化数减少,引发空化的开始。

《2.3.2. 压力》

2.3.2. 压力

压力是影响空化起始的一个重要变量。由于蒸气压和下游压力经常被用来计算一个流动的空化数,因此入口压力可能是值得研究的。尽管其测量和控制都很简单,但直到过去20年人们才注意到入口压力对空化的影响。利用以水为液体介质的文丘里管研究了上、下游压力对空化强度的影响。他观察到,当下游压力保持不变时,空化区域随上游压力的增加而单调增加,如图6 [24]所示。当上游压力保持不变时,空化形成,并且其强度随着下游压力的降低而迅速增加。

《图6》

图6 空化量随上游和下游压力的变化而变化。随下游压力p2 (p1=0.6 MPa)(a)和上游压力p1 (p2=0.1 MPa)(b)变化的情况[

Joshi和Gogate [63]证明,当进口压力增加时,敌敌畏的水力空化作用会更快地分解。他们的结果表明,增加入口压力导致下游压力和压力恢复速率的增加。Kumar和Pandit [64]报道了在较高的入口压力下严重的下游湍流和剧烈的空腔坍塌,他们将这归因于由高入口压力引起的跨孔板的大压降。Liu等[65]在研究调节阀时发现,空化区和强度均随入口压力的增加而增大。通过数值模拟进一步研究了高入口压力引起的增强空化现象[66]。如果入口压力随正弦波而波动,则空化过程和流动结构也随之波动。波动的振幅和频率对空化有很大的影响。存在一个最佳频率可以抑制空化发生。然而,入口压力对应于系统压力。增加的系统压力会对空化的产生和强度产生负面影响。

《2.3.3. 液体介质的物理性质》

2.3.3. 液体介质的物理性质

液体介质的物理性质包括挥发性和黏度。关于液体介质挥发性的影响,存在相互矛盾的报道。Tasdemir等[67]观察到,即使在没有曝气的情况下,HCR也可以有效地从废水中去除挥发性溶剂(98.4%)。液体介质中蒸发的蒸汽通常作为空化核来增强空化[34]。另一方面,高挥发性液体的易蒸发性可能导致蒸汽不可避免地逃离液相,从而在液相[68]中保持较少数量的空腔。Bebchuk等[69]通过研究空化影响引起的金属腐蚀得出结论,只有当水和乙醇等液体的液体蒸气压为35~80 mmHg(4.66~10.66 kPa)时,才能促进空化。这一发现表明,存在一个最佳的蒸气压(即液体的最佳挥发性),以促进空化。

液体黏度会影响空化气泡的形成和破裂。虽然具有较高黏度的液体(如油或单体在各种工业应用中都很常见),但关于黏度对空化过程影响的研究仍然很少,特别是在空化实验方面。令人惊讶的是,几乎所有的相关工作都只在理论层面上进行[70]。这些结果表明,液体必须克服其内力才能产生空腔,因此这些力的增加都会导致引发空化所需能量的增加。实验观察证实了这一点[71‒72]。黏性更强的液体需要更多的能量来捕获气泡中的空化核;因此,高黏度往往会阻碍空化气泡的演化过程。液体黏度对空化的影响不如温度和压力的影响显著。指出,随黏度的增加,空腔坍塌压力的变化并不显著。后来,Nazari-Mahroo等[74]基于对单个空化气泡的研究,证实了黏度对空化动力学的影响较小。然而,由于缺乏实验研究,黏度与空化强度之间的关系尚不清楚。

《3、 空化诱导反应增强》

3、 空化诱导反应增强

空化过程中的气泡破裂释放出大量的能量,并伴随着极高的局部温度和压力[75]。记录的声致发光光谱表明,由于气泡破裂[76],温度达5000 K。Qin和Alehossein [77]认为,最高温度可以随着气泡尺寸的增大而显著升高。这些极端的局部条件也会产生化学活性自由基(OH∙、H∙)、紫外线(UV)辐射、强烈的局部湍流、微射流和几千大气压的激波——这些特殊特征预计会显著增强质量和热量传递能力,以及化学反应。水力空化已应用于各种化学和生化过程以及环境领域。

《3.1 空化增强传热技术》

3.1 空化增强传热技术

众所周知,在水力空化过程中,破裂的气泡会产生热点和剧烈的湍流。这些现象鼓励研究人员通过直接收集热能和(或)提高传热速率来探索空化流的应用。俄罗斯科学家已经努力开发水力热发电机,以直接收集水力空化产生的热量。Zaporozhets等[78]报道了水力热发电机中涡旋和空化不均匀流动的实验结果,表明由于饱和蒸气压的增加,加热效率随着液体温度的升高而降低。后来测试了一个空化热发电机模型,他报道其达到了80%的效率。Pyun等[80]继续对空化加热器的研究,并报道了一种空化热发生器,其中通过高速旋转圆盘产生空化气泡。用几个变量评估了热能的产生和热效率,包括入口压力、旋转速度和入口速度。研究人员报道的热效率高达94%。后来,同一研究小组使用了一种类似的装置对水进行消毒[81]。结果表明,可以产生48.15 MJ∙h-1的热量,热效率为82.18%。所产生的热量被直接用于加热水到61.9 ℃从而灭活水中的大肠杆菌(E. coli)。

除了利用空化气泡产生的热量外,人们还进行了大量研究来了解破裂气泡在提高传热速率[82]方面的作用。人们尤其关注声空化对传热的影响。关于水力空化增强传热的研究相对较少。由于文献有限,水力空化对传热机制的影响主要是在微通道系统中研究的。研究发现,空化引起的湍流和微射流在提高系统内传热速率及从系统壁面到系统的传热速率方面起着关键作用。Schneider等[83]通过实验研究了以去离子水为液体介质的硅通道中水力空化引起的强制对流传热。他们得出结论,对流传热是主要的传热机制。空化强度是影响传热速率的一个积极因素。由于空化现象的存在,最大传热系数增加了67%。随着去离子水被制冷剂流体R-123取代,传热速率提高了84% [84‒85]。另一项利用R-134a制冷剂流体作为流动介质的研究进一步观察了空化促进的传热[86]。结果表明,由于在所提出的热交换器中出现微孔诱导的水力空化,传热系数高达100 kW∙m-2∙K-1。这一结果比之前发表的研究中记录的最高值增加了一倍[87]。虽然文献中的大多数研究都采用了狭窄的孔口来诱导水力空化,但也有一些研究报道了使用收缩-扩张的喷嘴来诱导水力空化。同样,以R-134a制冷剂流体作为流动介质,传热系数在所提及的系统中最高可达285 kW∙m-2∙K-1 [88]。

除了实验研究外,还进行了计算流体动力学(CFD)等数值研究,以了解空化气泡破裂的行为及其对传热的影响。应用流体体积(VOF)模型和FLUENT商业软件,Liu等在微通道系统中考虑壁面效应的同时,研究了空化气泡轮廓的动态行为。由于规模小,微通道系统的壁效应是显著的。模拟结果表明,根据产生的微射流的能量和气泡相对于微通道壁的位置,可以增强或减少传热。因此确定了一个最佳的初始气泡半径以实现最大的传热增强。为了最大限度地提高空化对传热的影响,气泡最好位于两个平行壁之间的中心位置。该研究小组最近提出了一个三维(3D)数值模型来预测加热管中两个空化气泡之间的相互作用及其对传热的影响[90]。他们证实了在气泡破裂过程中产生的微射流在增强传热方面起着关键作用。

《3.2 空化增强传质技术》

3.2 空化增强传质技术

如第2.1节提到的空化现象的起始,空化产生许多物理和化学效应,在这个过程中产生的机械效应会降低传质阻力,空化效应通过增加界面面积加强气体和液体之间的接触。空化也导致在介质中产生局部湍流和液体微循环,提高输运过程速率[91‒93]。为了确定水力空化如何改善质量输运,已经做了许多实验,并使用了几种常用的评价标准,包括反应速率、工艺产率和局部传质系数。

当孔板压力降低到低于液体蒸气压时,就会产生气泡,这些气泡增强了质量传递。微气泡的存在不仅显著地扩展了相互作用的表面积,而且还在混合液体中产生了一个浓度梯度,从而使过程输出最大化。Plesset和Prosperetti [94]指出,质量扩散主要发生在气泡-液体界面,它在气泡的行为中起着重要的作用,因为这种行为最终可以决定液体中气泡的存在。对于气泡本身,由于以下效应,质量扩散和气泡的半径有关。

·浓度效应。当气泡膨胀时,被困在气泡内的气体的浓度降低,气体扩散到气泡中;同样,当气泡收缩时,被困在里面的气体的浓度增加,气体从气泡内部扩散。

·外壳效应。由于气体向液体的扩散速率与溶解气体的浓度梯度成正比,随着气泡的收缩,气泡壁外的气体浓度降低;因此,气体从气泡扩散出去的速率大于平衡速率。同样,当气泡膨胀时,气泡壁附近的气体含量增加,且向内部方向扩散的速率大于正常值。这种对流现象具有改善质量扩散的净效应。

空化气泡的行为主要有两个方面:第一个方面是气泡的振荡振幅,这反映在由此产生的空腔坍塌压力的大小上;第二个是气泡的持续时间,表现为气泡移动的距离,以及空化冲击区从源头开始的扩大。这两个方面都与水力空化过程中发生的传质现象高度相关。此外,Peng等[95]发现,由于气泡内压力降低,在膨胀过程中气泡壁发生水汽化。另一方面,在气泡破裂的过程中,蒸汽可能会重新凝结为液相,并从气泡中释放出来。由于气泡内外的浓度不平衡,不可凝结气体的数量也因传质而变化。

大量的研究已经证明了空化对改善质量扩散过程的有效性。Karamah等[96]利用声学和水力空化来提高臭氧传质系数,这是Zhang等[97]提出的数学模型,应用了经典的非稳态方法。他们发现,由于气泡的形成导致传质面积的增加,水力空化系数约高出1.6倍;此外,力学效应的增强效果也低于化学效应。Kelkar等[98]发现,水力空化是在室温和环境压力下合成生物柴油的有效方法(转化率大于90%)。Milly等[99]使用HCR改进了从本体流体到表面的传质,并成功地增加了透明流体向紫外线照射表面的传质。Chuah等[100]也表明,水力空化产生的高湍流通过增加界面面积可以有效地降低传质阻力。Braeutigam等[101]和Franke等[102]研究了水力和声学空化相结合的技术在水处理中的有效性,发现联合技术具有协同效应。Arrojo等[103]指出,水力空化是一个非常低频的超声波反应器,可以产生大气泡、大压力脉冲和·OH。

《3.3 物理效应》

3.3 物理效应

空化的力学效应也增强了气液体系中的反应。空化气泡的碰撞所产生的极端温度、压力和湍流导致了结构和机械方面显著的变化。此外,质量传递不仅存在于气泡和液体边界表面之间,它也发生在两个或多个液体介质之间的界面上。由于在空化过程中可以产生数百万个微气泡,它们产生强大的冲击波,进而在气泡破裂时破坏物质。因此,推荐将水力空化作为加强液体间传质的一种方法,因为在许多多相反应中,决定速率的步骤是界面上的传质。

在一个空腔内,气体和蒸汽被绝热捕获,产生极端的热量,直接提高周围环境的温度,并在破裂时产生一个局部的热点。由于温度和压力都会达到峰值,因此每个空腔都可以作为一个微反应器,在坍缩阶段,被捕获的有机分子会在该区域内热分解为更小的分子。虽然这个区域的温度非常高,但这个区域本身非常小,以至于热量迅速消散;因此,大部分液体保持在正常温度。

同时,由于空腔的振荡及其随后的坍缩,界面区域产生了高剪切的微射流和湍流。湍流和混合使粒子均匀分布并充分作用于彼此,从而形成精细的乳剂。然后,可用的表面积大大增加,提高了反应速率。因此,气泡-液体界面的反应速度高于本体液体区。此外,空化产生的乳剂通常更稳定,几乎不需要任何表面活性剂来保持这种稳定性。这是非常有用的,特别是在相转移反应的领域[104]。

《3.4 化学效应》

3.4 化学效应

如前节所述,在蒸汽坍塌过程中可能会产生极端条件。此外,在空化过程中,由于捕获在空泡中的水分子解离,产生自由基(如OH·和H·)。这些自由基与大量流体混合,可以引起各种化学反应或改变反应机理。这个过程中涉及的主要反应见方程式(5)和(6)。

(5)

(6)

近几十年来,人们对建立数学模型来模拟空化现象、预测自由基的形成和影响自由基形成的因素[105‒109]越来越感兴趣。大多数记录的建模研究是基于声诱导空化产生的,因为它产生一个可控的单气泡相对容易。Sochard等[110]提出了一个模型,将自由基的产生与声场中的气泡动力学联系起来,该模型基于以下假设:解离反应可以在气泡最大压缩的热力学平衡状态下发生。从所提出的模型中,他们推导出了产生自由基的最佳整体液体温度,并通过水相氧化反应的实验结果验证了这一点。Gireesan和Pandit [111]通过扩散限制模型结合化学反应模拟了二氧化碳(CO2)对空化的影响。二氧化碳浓度增加对空化强度有抑制作用。坍塌温度和羟基自由基的产率均随气泡中二氧化碳浓度的增加而降低。Fourest等[112]比较了经典的Keller-Miksis模型和有限元模拟的单气泡动力学结果。气泡动力学方法的振幅和周期差异分别为3%和1%,两种方法的压力传输变化均小于1%。

《3.5 各种过程中的空化增强》

3.5 各种过程中的空化增强

《3.5.1. 废水处理过程中的空化作用》

3.5.1. 废水处理过程中的空化作用

水力空化过程中产生的羟基自由基(OH∙)因其巨大的还原电势(2.7 eV),已被发现是参与氧化反应的主要活性物质。这些自由基扩散到工作流体中,并参与发生在气液界面和本体液体中的二次氧化反应。由于羟基自由基的非选择性和极强的反应性,它可以很容易地氧化许多敏感的有机分子[113]。由于这种显著的效果,自由基成为工业废水处理的有效工具。

Badve等[114]使用生成的羟基自由基去除废水中的有机杂质;他们发现,过氧化氢的加入增强了化学需氧量(COD)的去除,因为额外的羟基自由基可用于废水的氧化。Saharan等[23]也报道了类似的结果,他们指出,破坏污染物的主要机制是羟基自由基的攻击;他们观察到几乎100%的脱色和60%的总有机碳(TOC)减少。Joshi和Gogate [115]对水力空化结合高级氧化强化工业废水进行了实验研究,他们发现水力空化结合芬顿试剂和氧气是最好的方法。随着羟基自由基的产生,该过程在180 min范围内去除了废水中63%的COD。Bandala和Rodriguez-Narvaez [116]还以刚果红和磺胺甲𫫇唑为模型污染物,测试了水力空化对去除水污染物的有效性。根据他们的研究结果,他们认为这一过程很可能是基于热而不是基于自由基,因为即使没有产生羟基自由基,有机污染物也可能被降解。

水力空化的强度也可以通过定量羟基自由基的产生来评估。Arrojo等[117]使用水杨酸评价水力空化强度,因为水杨酸的荧光反应产物是羟基自由基决定的。此外,他们提出的基于高效液相色谱的分析方法具有较高的选择性和灵敏度。Amin等[118]也使用了同样的方法,他们证实了水杨酸剂量法是定量HCR中羟基自由基生成的有效工具。然而,Zupanc等[119]报道了在使用水杨酸剂量法测定羟基自由基的产生时,在空化过程中检测到的一些异常。他们指出,当使用高浓度水杨酸时,空化会显得更温和,坍塌强度会降低,而表面张力被发现是最具影响力的物理特征。

《3.5.2. 水力空化诱导的分解/降解反应》

3.5.2. 水力空化诱导的分解/降解反应

除了产生高活性的物质外,水力空化产生的极端条件可以加剧化学反应。气泡破裂产生的巨大内爆和剪切力提供了足够的能量来打破分子键或热分解有机污染物,这可以满足降解大分子和破坏微生物的需要[120]。Rajoriya等[121]检测到罗丹明6G的降解机制,这是由羟基自由基的攻击引起的。研究人员利用添加叔丁醇的水力空化法,发现羟基自由基可以被叔丁醇中和,产生反应性较低的叔丁醇自由基,这限制了降解速率。结果表明,羟基自由基是限速因素,是影响降解效率的主要因素。Wang等[122]研究了水力空化与过氧化氢结合对罗丹明B在水溶液中分解的影响。结果表明,由于过氧化氢有助于产生额外的羟基自由基,因此添加过氧化氢可以大大提高其降解速率。Wang等[123]研究了基于光催化和水力空化相结合的四环素的降解水平。他们指出,由于活性羟基自由基的生成增加,四环素的降解率提高了约1.5~3.7倍。Li等[124]研究了利用水力空化去除铜绿假单胞菌的方法;他们观察到自由基浓度与藻类减少效率呈正相关。因此,随着羟基自由基浓度的增加,藻类的减少效率达到了最高水平(超过95%)。Arrojo等[103]对水力空化消毒进行了参数研究,指出消毒主要是由细菌的机械破坏引起的,羟基自由基的作用较小。

《3.5.3. 水力空化在生物柴油生产中的应用》

3.5.3. 水力空化在生物柴油生产中的应用

生物柴油被认为是传统石油基燃料的一种极好的替代品,因为它可以简单地从蔬菜和非食用油或带有适量乙醇的动物脂肪的酯交换反应中获得[125]。因此,生物柴油在生物基经济中受到了相当大的关注;然而,它的生产通常受到几个因素的限制,如反应/生产时间长以及乙醇与油之间的传质率低。近年来,许多研究人员使用HCR生产生物柴油,因为这种反应器既能高效又能连续地生产生物柴油[126]。

Samani等[127]研究了转子-定子型HCR对生物柴油生产的增强作用,他们是第一个使用红花油为饲料的研究小组。他们观察到,当反应时间从30 s增加到60 s时,产率增加了5.5%,当催化剂浓度从0.75%增加到1.25%时,产率下降了2.8%。反应时间为60 s,催化剂浓度为1%,醇油摩尔比为8∶1时,最佳产率为88.62%。Mohod等[128]证明了高速匀浆器对强化生物柴油生产的有效性,并比较了使用废料与新鲜食用油作为原料时的结果。在120 min、甲醇与油摩尔比为12∶1、3%的氢氧化钾为催化剂和50 ℃的最佳操作条件下,生物柴油的最佳产量为97%,新油为92.3%。Innocenzi和Prisciandaro [129]也进行了类似的实验,他们指出引入HCR降低了约40%的能源消耗,使用废食用油作为原料进一步降低了成本,从820~830欧元降至290~300欧元。Chuah等[130]对废食用油转化为生物柴油进行了动力学研究。他们比较了水力空化和机械搅拌的结果。在空化方面,相比于机械搅拌,速率常数要高7.7倍,原料与产物的比例低了4.6倍。空化和搅拌的活化能分别为89.7 kJ∙mol-1和92.7 kJ∙mol-1。总的来说,水力空化是一种加强生物柴油生产的可行且经济的方法。

《3.5.4. 水力空化在萃取乳化中的应用》

3.5.4. 水力空化在萃取乳化中的应用

空化的力学效应可以增强气-液和液-液界面的反应。空化气泡的破裂所产生的极端温度、压力和湍流导致了显著的结构和力学变化。此外,由于在空化过程中产生了数百万个具有高界面面积和高强度微观湍流的振荡气泡,因此HCR可以非常有效地消除相间的传质阻力。因此,HCR已被成功应用于生物活性化合物[131]和抗氧化污染物[132]的提取。

Preece等[133]利用水力空化从大豆细胞中提取蛋白质;他们发现,在100 MPa下仅通过一次就足以破坏所有大豆细胞,进而达到90%的最大蛋白质产量。Lee和Han [134]测试了水力空化破坏微藻细胞和进行脂质提取的能力。他们使用0.89%硫酸,从细胞中获得了45.5%的最大脂质产率,空化数为1.17,反应时间为25.05 min。他们还得出结论,在特定的能量输入方面,水力空化比高压灭菌和超声处理更节能。Setyawan等[135]研究了利用水力空化法从微藻中提取藻类油的方法。他们指出,提取过程是可行的,而且它受到特定能量输入量、空化强度和温度的影响。他们发现所需的最低提取能量为16.743 MJ∙kg-1脂质,最适空化数和温度分别为0.126和42 ℃。

同时,由于空腔的振荡及其随后的坍缩,在界面区域产生了高剪切的微射流和湍流。湍流和混合使粒子均匀分布,并充分相互作用,从而形成细乳液。此外,生成的乳状液几乎不需要任何表面活性剂来提高其稳定性,与常规方法[136]相比更稳定,因为局部高温不仅提高了反应速率,而且由于反应物的混溶性增加,其传质速率增加。

Carpenter等[25]研究了使用水力空化装置在水乳液中生产高稳定的油。他们获得了液滴尺寸为87 nm的纳米乳液,发现即使在离心和热应力条件下也能保持动力学稳定。最佳操作空化数为0.19,处理时间为90 min。此外,水力空化对制备纳米乳剂的能源效率是声空化的11倍。Zhang等[137]也进行了类似的研究,他们成功制备了液滴大小为27 nm的乳液剂,在8个月内表现出卓越的物理稳定性。他们还发现,乳化液的平均液滴尺寸随着入口压力、空化次数和表面活性剂浓度的增加而减小。

《4、 水动力空化反应器》

4、 水动力空化反应器

HCR的设计目的是在受控环境中特意启动空化事件,然后利用空化气泡破裂产生的能量来促进各种物理过程或化学转变。这些设备既可以作为一个独立的单元使用,也可以与其他工业过程结合使用。在文献和当今市场中报道了两种主要类型的HCR:固定式和旋转式HCR,将在下面的章节中进行综述。

《4.1 固定式HCR》

4.1 固定式HCR

固定式HCR采用文丘里管或孔口作为收缩部分,以增加工作流体的线速度,从而形成一个引起空化事件的低压区域。由于简单的几何形状及易于制造和操作,其在实验室中被广泛研究和应用,以研究水力空化技术的有效性和机理。由于收缩部件导致工作流体产生相当大的压降,因此经常需要一个强大的泵,这可能会导致巨大的成本。

收缩是固定式HCR的关键部分。它的几何形状直接影响到空腔的产生和在此过程中产生的压力脉冲。收缩也会影响沿流动路径的压力分布,从而影响空化强度。Moholkar和Pandit [138]进行了一项理论研究,以了解收缩几何形状对空化强度的影响。对文丘里管板和孔板进行了研究和比较。研究人员发现,文丘里管中的径向气泡运动是由于线性压力恢复梯度引起的,而孔流中的气泡运动是稳定的振荡运动和瞬态运动的结合。此外,通过孔板的压降幅度远高于文丘里管;因此,孔板产生的空化强度比文丘里管产生的空化强度要大得多。证实了这一发现。此外,空化装置的收缩相关参数对水力空化的开始和强度影响显著。以下章节综述了文丘里管和孔板的设计。

《4.1.1. 孔板空化反应器》

4.1.1. 孔板空化反应器

孔板是最常用的减压和限流装置,它包括一个设计用于产生特定加压流量的钻孔。由于管径的突然变化,在一个孔口处产生的气泡破裂的强度显著。气泡的产生发生在孔口的边缘。为了增加边缘,设计了多个孔板。在液体通过的过程中发生边界层分离,大量的能量以永久压降的形式损失。压降的大小对收缩区下游湍流的强度影响很大,而压降主要取决于收缩区的几何形状和液体的流动条件。孔板空化装置的典型压力分布如图7 [140]所示,其中,p1是上游的压力,p2是恢复的下游压力,pv是流体的蒸气压。

《图7》

图7 具有压力分布的孔板示意图。p1:上游压力;p2:恢复的下游压力;pv:流体的蒸气压[

收缩的直径是孔口设计中最重要的因素之一,其可以显著影响空化的产生。图8 [141]显示了一个示例。Yan和Thorpe [17]在实验和理论方面都研究了由空化引起的流动状态转变,其中水通过不同尺寸的孔口。他们观察到,空化数随孔口直径的增加而近似呈线性增加。其他研究小组也得到了类似的结果[22,108,142‒144]。还发现单个腔体产生的塌陷压力也随着孔口直径的增加而增加。Ai和Ding [145]利用数值模型研究了孔板空化机理及其影响因素。他们发现,孔板引起的空化与气体核分布和收缩比有密切的关系:收缩比越大,空化强度越高。

《图8》

图8 一种不同的孔口设计示意图。DO:孔板的直径;DP:板的直径[

流通面积是液体在空化装置内流动的总横截面积;它也是与空化强度有关的一个因素。Amin等[118]研究了水杨酸对水力空化的优化,并指出产生的自由基浓度与流动面积呈负相关。这一结果表明,空化强度随流动面积的增加而减小。与这一说法一致的是,Simpson和Ranade [146]的模拟表明,孔板流动面积的增加导致收缩时流体速度降低,从而导致下游压力恢复较慢和空化次数增加。Ghayal等[147]使用

由于空腔只能沿孔的外围形成,因此在设计基于孔板的空化反应器时应考虑具有多孔的板,以产生更高的空化强度。其中必须考虑这些孔的数量、尺寸和形状。与单孔孔板相比,多孔孔板由于孔板周长较大,可以产生更多的空腔。因其重要性,孔板的设计已经得到了广泛的研究。Sivakumar和Pandit [149]采用多孔孔板空化反应器降解罗丹明B水溶液。他们发现,由于较小尺寸的开口,降解效率显著提高。Rudolf等[150]通过实验研究了不同孔板几何形状的有效性。与单孔孔板相比,他们发现多孔孔板的能量耗散要低得多;因此,他们得出结论,使用多孔孔板更有效。Senthil Kumar等[151]使用多孔HCR分解KI水溶液;他们的结果表明,在相同的功耗率下,碘的释放率是声空化的三倍。Kalumuck和Chahine [152]也证实了类似的结果。它们不是一个简单几何形状的孔,而是在循环管中创建了多个水力空化区域,用于降解对硝基苯酚。他们的研究表明,重点将孔板的几何设计和操作条件相结合,是一种以最小的能耗优化水力空化强度的合适方法。Bagade等[153]使用理论和实验分析方法回顾了关于多孔孔板的几种流动特性和设计方法。他们得出的结论是,在强度和期望的转化方面,多孔孔板比单孔孔板更有效。

《4.1.2. 文丘里空化反应器》

4.1.2. 文丘里空化反应器

文丘里管作为在空化过程中产生微气泡的一种方法已得到广泛应用和研究。文丘里管通常由三个部分组成:汇聚的入口、喉部和发散的锥体。与孔板不同,文丘里管内的流体平稳地收缩和膨胀;因此,流体的压力和速度变化一致。这种流体条件的逐渐变化避免了孔板压力的急剧变化,这有利于微气泡的产生及其稳定性。由于其较低的能耗和较高的气泡产生能力,文丘里管在工业中的应用超过了孔板[154]。

与孔板空化反应器类似,文丘里空化反应器中的文丘里管的几何形状会影响整体性能(图9)[155]。文丘里管的出口角是影响其操作特性的主要几何参数之一。Bashir等[156]对四种不同出口角度的文丘里管进行了理论分析,并指出发散截面的出口角度控制了空腔坍塌的速率。最佳发散角为5.5°,因为在5.5°时得到的空化数最低。建议使用7°的发散角,以尽量减少空化过程中的压力损失。在此基础上,Ashrafizadeh和Ghassemi [158]研究了5°、7°、10°和15°四种不同扩散角下的水力空化性能。他们的结果表明,增加扩散角会使临界压力比从0.75下降到0.6左右,并形成更窄的空化区域,这是不利的。Brinkhorst等[159]也得到了类似的结果,他们发现出口角度越大,会降低空化强度,扩散角越高,流动分离越早,导致气泡产生和碰撞效率较低。因此,较大的出口角度通常不利于稳定的空化。Li等[160]也认为,降低出口角度是在空化过程中产生更多微气泡和降低流动阻力的有效方法。

《图9》

图9 不同文丘里管的几何设计说明[

喉部是文丘里管的另一个重要组成部分,因为气泡是在喉部产生的。喉道的长度是一个结构参数,必须考虑其在产生空化方面的有效性。Ashrafizadeh和Ghassemi [158]研究了不同喉部长度(1.0 mm、1.5 mm、2.0 mm和2.5 mm)对空腔产生的影响。他们的结果表明,将喉道长度从1.0 mm增加到2.5 mm可以减少产生的空腔数,但由于摩擦引起的能量耗散超过了预期。Saharan等[154]研究了使用两种不同类型的文丘里管降解染料的有效性。他们的结果表明,狭缝文丘里管比圆形文丘里管产生更高的降解率。Bashir等[156]也得到了类似的结果,他们的CFD分析表明,与1∶0.5、1∶2、1∶2和1∶3的比率相比,喉道高长比为1∶1具有最大的空化效应。Bimestre等[161]从理论和实验上研究了基于文丘里管的空化对甘蔗渣预处理的影响。他们观察到,空化次数随着喉道长度(1.5 mm、3.0 mm和5.0 mm)的增加而减少,而随着喉部直径(1.5 mm和2.0 mm)的增加而增加。Kuldeep和通过计算分析比较了文丘里管和孔板的性能。结果表明,对于文丘里空化反应器,喉道径长比为1∶1、发散角为6.5°是最优的,而孔径长比为1∶3对于孔板反应器是最合适的值。

《4.2 旋转式HCR》

4.2 旋转式HCR

与固定式HCR相比,旋转式HCR由产生空化的旋转部件组成。早期的旋转式HCR使用高速叶轮或其他锋利的叶片来加速流体的切向速度,从而使局部压力降低到蒸气压以下,并产生空化。最近报道的旋转式HCR使用具有大量凹槽或间隙的圆盘或圆柱体来代替叶轮来产生空化。旋转部件内的不均匀表面(由于凹槽或间隙)造成工作横截面积的变化,这迫使液体在流过该区域时膨胀或收缩。因此就产生了重复的压力差。为了使液流分布均匀,入口位于轴的中心,出口位于轴的顶部,以达到密封和冷却的目的。这一过程产生的空化是由于两个剪切层的相反运动造成的;因此,这种类型的空化也被称为剪切空化[163]。旋转式空化反应器示意图见图10 [164]。

《图10》

图10 旋转式空化反应器示意图[

由于不同的空化产生机制,旋转式HCR消除了固定式HCR固有压力波动的缺点。然而,预计旋转式HCR中的可移动部件需要经常维护。对于旋转式HCR,转子的转速、液体流速和压力是决定整体性能的重要因素[81]。反应器的转速是一个决定因素。存在一个临界转速,即空化产生的阈值。较高的转速产生较高的切向流体速度,从而导致更高的湍流强度和较低的系统压力。Jyoti和Pandit等[165]证实了这一点,他们应用旋转式HCR对井水中的细菌进行消毒。测试的转速分别为4000、8000和12 000,细菌去除率分别为3.7%、61.5%和96%。空化强度的增加是导致消毒率提高的原因。最近发表的研究结果进一步证实了旋转速率的积极作用。Sun等[166]评估了旋转式HCR与反应器转子转速的热性能。随着转子转速从2700 r∙min-1增加到3600 r∙min-1,实验发现产热速率显著增加。遗憾的是,转速的影响并未与其他因素如流量和压力区分开来。同一研究小组使用同样的旋转式HCR,通过杀死大肠杆菌来对水进行消毒。他们的工作证实了转速的积极影响,并支持了液体流速在提高空化强度中也起着关键作用的发现。Sun等[81]在固定转速为3600 r∙min-1下,将水流量从8 L∙min-1增加到11 L∙min-1,并发现大肠杆菌的含量从35.43%提高到了100%。消毒率的提高是由于空化强度的增加,空化强度的增加是由于液体流量的增加引起的。研究人员认为,随着流速的增加,更多的空化核被困在水中,这是空化强度增强的根本原因。

Šarc等[167]使用不同类型的空化来去除细菌,并指出暴露于超空化有效地破坏了细菌,而声学和发展的水力空化仅略微降低了活菌数量。就电能成本而言,超空化的性能提高了大约100倍。

《4.2.1. 应用程序和可伸缩性》

4.2.1. 应用程序和可伸缩性

旋转式HCR已被应用于各种化学过程中。Crudo等[168]应用这种类型的反应器来生产生物柴油。他们指出,脂肪酸甲酯的转化率大于99%(m/m),而生产生物柴油所需的能耗仅为0.015 kW∙h∙L-1。Maršálek等[169]进行了一项实验研究,使用旋转式空化反应器去除废水中的蓝藻细菌。他们表示,添加0.1 mmol H2O2从水中去除99%的蓝藻细菌仅用不到10 s,并且在不破坏细胞的情况下,抑制98%的光合作用。Badve等[114]在有机废水处理过程中使用了旋转式HCR,发现有机物的降解取决于转子的速度。Patil等[170]使用旋转式HCR来加强沼气的生产,并报道其在优化处理下增加了近100%。

关于可扩展性的讨论将集中在旋转式HCR上。根据各种研究,基于旋转式空化反应器显示出了很好的空化效果。然而,为了扩大和优化旋转式空化反应器,有必要彻底了解其几何和操作参数,以及资本和运行成本。

Šarc等[171]获得的消毒率为99.95%,处理率为0.013 L∙min-1,成本为18.2美元∙m-3。Loraine等[172]也报道了类似的结果,他们提出了一种在能源效率方面比超声波消毒高10~100倍的设备。此外,当反应器从实验室规模扩大到试点规模时,它在效率和成本方面都有了显著的提高。Sun等[173]进行了一项全面的研究,使用这种新型反应器进行中试规模的消毒。他们发现,与Loraine等[172]提出的装置相比,处理率增加了300倍,而成本只为其十分之一,与Cerecedo等[174]提出的实验室规模设备相比,效率增加了140倍,经济效率增加了50倍。其他许多研究都是在实验室规模进行的[15,175‒178]。

基于实验室规模设备的成功运行,已经建立了中试规模的旋转空化装置,并显示出良好的空化效应和经济可行性。Petkovšek等[179]在水处理和污泥分解过程中使用了旋转式反应器。通过水力空化的旋转反应器20次后,废活性污泥的可溶性COD从45 mg∙L-1增加到602 mg∙L-1,沼气产量也增加了约12.7%。Se

《表3》

表3 处理体积高达60 L和500 L的旋转式空化反应器的总结

| Scale | Application | Experimental parameters | Findings | Ref. |

|---|---|---|---|---|

| Lab scale | Microorganism inactivation | Treatment rate: 0.013 L∙min-1; test volume: 2 L; disinfection rate: 99.95%; cavitation number: 0.78‒1.57 | Rotation generator proved to be economically and microbiologically far more effective than classical venturi section cavitation | [ |

| Water disinfection | Treatment rate: 4.3 L∙min-1; test volume: 60 L; disinfection rate: 100% | Disinfection rate of water was significantly enhanced | [ | |

| Water disinfection | Treatment rate: 0.032 L∙min-1; test volume: 0.25 L; disinfection rate: 100% | Rotational cavitation reactors are two orders of magnitude more energy efficient than conventional ones | [ | |

| Paper production | Rotational speed: 1 000, 5 400, 6 000 r∙min-1; cavitation number: 43.6, 1.2 and 0.7 | Proved to be economically feasible in comparison with the laboratory scale | [ | |

| Sludge treatment | Test volume: 40 L (laboratory scale) and 615 L (industrial scale); flow rate: 40 to 300 L∙min-1 | Both specific energy of sludge solubilization (SESCOD) (decreased from 271 to 16 kJ∙g-1) and specific energy (decreased from 35 800 to 2 850 kJ∙kg-1) decreased when cavitation is scaled from laboratory scale to industrial scale | [ | |

| Water recycling | Rotational speed: 10 000 r∙min-1; flow rate: 1.8 L∙min-1 | 22% reduction in COD and 37% increase in the redox potential, sediments reduced by 50%, and insoluble particles by 67%; four times more energy efficient compared with a venturi design | [ | |

| Pharmaceutical removal | Rotational speed: 2 800 r∙min-1; motor power: 0.37 kW | Over 80% effect was achieved | [ | |

| Wastewater treatment | Treatment time: 30 min; temperature: 50 °C; 340 mg∙L-1 of added H2O2 | Removes up to 79% of wastewater effluent; shear-induced cavitation is more efficient than cavitation by venturi | [ | |

| Pilot scale | Sludge disintegration | Rotational speed: 1 740, 2 290, 2 850 r∙min-1 | SCOD increased from 45 to 602 mg∙L-1 and 12.7% more biogas produced | [ |

| Wastewater management | 400 W electrical motor; rotational speed: 10 000; sludge pH prior to cavitation: 10 | Increased soluble COD by 2400 mg∙L-1, total nitrogen by 120 mg∙L-1, and total phosphorous by 2.3 mg∙L-1; cost of only one euro per 1.9 kg of sludge | [ | |

| Contaminant removal | Rotational speed: 2 290, 2 700 r∙min-1; treatment time: 10 min | Removal efficiencies for bisphenols are 15%‒90%; showed potential for large-scale application | [ | |

| Water treatment | Treatment rate: 4.5 L∙min-1; test volume: 18 L; disinfection rate: 100% | Treatment rate 140 times higher than other rotational cavitation reactor, 50 times lower expenses | [ |

由于固定式HCR反应器的独特优点,即易于操作和结构设计简单,其引起的空化在不同尺度下得到了广泛的研究。由于这些主要特征,固定式HCR已被成功地应用于各个工业领域。然而,对转子式反应器的研究尚未广泛开展,这大大推迟了其应用的发展。此外,基于转子的反应器在运行过程中以热的形式产生大量的能量。因此,高效旋转式空化反应器的发展是从实验室规模到更大规模和商业化应用的关键。由于叶轮的高速旋转,旋转式空化反应器不仅产生空腔,而且还产生剪切应力。空化和剪切应力可以协同增强在旋转式空化反应器中发生的反应。此外,圆柱形转子的尺寸和旋转式空化反应器的几何结构都可以很容易地被调整或放大,以满足规定的要求。良好的可伸缩性和空间利用率使它们适合于大规模应用[182]。

《4.2.2. 商业反应器》

4.2.2. 商业反应器

水力空化因所需资金低、运营成本低、生产时间短、产量高、效率高等优点,已被成功应用于炼油、石油提质、工业水处理、生物柴油生产、气-液混合、烃类升级等多个工业领域。本节总结了一些基于空化技术的公司及其相应的反应器。

空化技术公司(Cavitation Technologies, Inc.)是一家专注于液体、流体混合物和乳化液加工的创新公司,拥有名为CTi纳米中和工艺的专利技术,这是一种多级流体水力空化装置。该反应系统在规模上具有灵活性,可服务于食用油精炼、藻类油提取、可再生燃料生产、生物柴油生产、酒精饮料强化、水处理、石油提质等领域的大、小规模生产商。

水动力公司(Hydro Dynamics, Inc.)开发了一种冲击波动力反应器,称为“控制空化”。该装置的核心技术是一个专门设计的转子。旋转动作在远离金属表面的转子空腔内产生水力空化,因此没有损坏。该公司声称,冲击波动力反应器的特点是其资本和维护费用相对较低,而效率更高。该反应器已被安装在世界各地,以满足啤酒厂、可再生燃料生产以及混合、提取、乳化、氧化和石油工业的需要;它也被几家财富500强公司使用。

Mitton空化公司提出了一种空化反应器,该反应器包含一个小型、强大、高效的反应器,以控制空化的功率,而不受其影响。Mitton空化反应器是一种应用型空化反应器系统,可应用于工业规模,其仅用1 kW的能量处理约1000 gal(1 gal = 3.785 L)的液体。它的可堆叠设计使其可向上扩展,并且它可以在具有很强的分子压力、热和剪切力的正负压下工作。

CaviMax公司是英国领先的水力空化设备供应商。该公司发明了旋转式CaviMax空化器,以最大限度地提高空化的生产潜力,可用于各种工业应用,如生物柴油生产、生物质预处理、可持续的化学反应,甚至化妆品工业。位于CaviMax中心的Rotocav反应器可以产生物理旋转力,进而产生冲击波,将不相容的混合物分解成流动的基质。它有潜力将产量提高到20%,而所需的能源却非常少。

一种基于涡旋二极管的新型水力空化装置(VodCa®)已被开发并商业化[183]。该装置被设计用来创造一个强大的涡流,其中切向力被用来产生空化。它已被应用于废水处理、沼气生产、生物消化器、消毒[184‒186]等多个领域。

《5、 结语和展望》

5、 结语和展望

自从空化因其强大的破坏潜力而首次为世人所知以来,人们对其进行了大量的研究,以从根本上了解空化的形成、强度和有害影响。研究人员很快就开始探索如何获取空化气泡破裂所释放的能量,以及如何充分利用这一独特的现象。迄今为止,空化技术因其对各种物理和化学过程的节能强化而引起了广泛的关注。

空化是一种复杂的现象。虽然人们已经完成了很多工作,但对水力空化的许多基本细节仍不了解。人们已经广泛研究了开放水系统和泵系统中空化的形成和发展。这些发现通常被直接应用于一个封闭的系统,如空化反应器。外推法有其固有的局限性。因此,在空化数的测定中存在差异并不奇怪,而空化数是表征空化流的一个重要参数。上游、下游和收缩处的压力和速度都被用来确定空化数,因此,已发表的结果的可比性受到了很大的影响。

为了将空化技术应用于各种工艺并设计一个合适的空化反应器,对封闭反应体系中空化的发生和空化流的流体动力学有基本了解是至关重要的。因此,我们需要对空化流的流体动力学进行更多的研究。这一知识将有助于设计高效空化反应器,以较低的外部能量投入实现空化的形成和强化。近年来在确定空化形成和气泡成核过程的影响因素方面的研究成果为这一研究提供了坚实的科学基础。为了产生理想的空化作用,应考虑收缩结构。在液流中播撒空化核可以显著降低形成空化所需的液体的抗拉强度。此外,操作条件,如流体的温度和压力,以及液流的物理性质,都可能会影响空化,为了达到最佳的效果,必须对这一点进行考虑。这种概念鼓励研究人员设计最佳的空化反应器,以最大化积极结果。

本文系统地考察了从实验室规模、中试规模到商业规模两种不同类型的HCR。虽然水力空化被认为是一个具有成本效益的节能技术,应用呈现指数级增长,但由于缺乏可靠的空化预测模型和对从实验室到商业化的放大过程了解不多,扩大基于空化的工艺的规模仍然是一个主要挑战。

与对应的传统技术相比,空化技术具有无与伦比的优势。空化气泡破裂产生热点,并伴随着极端的高温和压力,从而产生自由基和紫外线辐射。基于空化的优点,研究人员将空化技术广泛应用于各种化学工艺,如生物燃料生产、先进的氧化工艺(AOP)、生物活性提取、污染物降解和微生物消毒。空化作用在AOP中得到了广泛的研究。在不添加化学物质的情况下,空化过程可以产生大量的高活性自由基,如OH∙、O∙、HOO∙,它们可以以矿物终产物和二氧化碳形式去除存在于水和废水中的有机污染物。在水处理和废水处理过程中,可以采用空化技术,从而避免化学品的使用,并以高效、经济、节能的方式处理大量废水。除了化学活性自由基,空化导致的极端局部温度和压力提供了一个独特的微环境,促进了化学反应。Chuah等[130]证明了在空化过程中植物油转化为生物柴油的速率常数明显高于机械搅拌反应器。此外,空化技术已被证明在增强传质性能方面是有效的。预计空化技术在增强多相催化反应方面具有巨大的潜力。遗憾的是,很少有研究记录这一主题。

总之,水力空化是一种新兴的技术,已被用于加强各种化学和物理过程。本工作全面综述了空化的基本原理、空化反应器的优化和有效设计、市场上的商用空化反应器以及此类反应器在实验室和中试规模的应用。

京公网安备 11010502051620号

京公网安备 11010502051620号