《1、 引言》

1、 引言

油水乳化液主要源于工业生产、人类日常活动和油气开发过程,不仅污染环境,还会造成资源浪费。此外,燃油中含有的少量水会在发动机金属表面凝结,腐蚀机器,缩短发动机使用寿命[1‒2]。因而,如何实现对油水乳液的高效分离已成为亟待解决的热点问题。油水乳化液中的乳化水滴直径通常小于20 μm,且由于油水界面处的表面吸附作用[3‒5],乳化水滴非常稳定。传统分离方法包括重力分离、撇油、空气浮选、离心等,可分离水面浮油、不互溶的油水混合物等,但对表面活性剂稳定的油包水乳液的分离效果较差[6‒8]。

与传统方法相比,膜技术具有低成本、低能耗、分离效率高、操作简单、膜孔尺寸可调等优点[9‒11],在油水乳化液分离方面具有广阔的应用前景。尽管已经有不同类型的疏水/亲油膜被广泛应用,但这些膜材料在使用过程中仍存在一定的局限性[12]:在分离过程中通常会同时吸附油相和水相,导致对乳化液的分离选择性较差且效率较低,同时乳液破乳过程也比较依赖相对高的跨膜压力差(通常大于0.5 bar,1 bar = 105 Pa)[13]。发展油(或水)选择性的高性能膜材料已成为油水乳液分离的迫切需求[14]。超润湿性材料对油和水的亲和性完全不同,具有可破坏水-油界面平衡的表面效应,有望实现高效的油水乳液分离[15]。近年来,超疏水/超亲油材料已被用于油包水乳液的分离[16‒18]。例如,超疏水膜包括纳米纤维膜[19‒20]、聚偏氟乙烯共六氟丙烯(PVDF-HFP)/聚四氟乙烯(PTFE)共混膜[21]、聚偏氟乙烯(PVDF)膜[22‒23]、聚醚砜(PES)膜[24]、聚苯硫醚(PPS)膜[25]、聚砜(PSf)膜[26]及其他类型的超疏水膜[27‒29],可以基于“尺寸筛分”效应对油包水乳液进行分离[30‒31]。因此,构建具有特殊结构的超疏水表面是分离油包水乳液的关键。

自然界中存在着许多超疏水表面,其中最常见的就是荷叶。与单一尺度润湿行为的Wenzel理论不同,荷叶效应(亦被称为多尺度效应)的产生主要是基于微纳米阶层结构和低表面能的协同作用[32‒33]。受荷叶效应的启发,研究人员开发了各种具有超疏水表面的功能材料[34‒36],并用于油包水乳液的分离。在前期工作[37]中,我们报道了一种由三维(3D)金属有机框架(MOF)@还原氧化石墨烯(rGO)微球组成的超疏水/超亲油杂化材料,该材料具有独特的微纳米阶层结构。皱褶的rGO纳米片形成了微米级的3D结构,确保油相的转移,从而提高有机组分的渗透性。而作为MOF@rGO微球的纳米级结构,疏水性的ZIF-8纳米晶体可有效解决GO纳米片的团聚堆积问题。MOF@rGO微球表现出了优异的吸油性能,可作为超疏水膜材料的构筑基元,在膜法油水乳液分离过程中发挥重要作用。

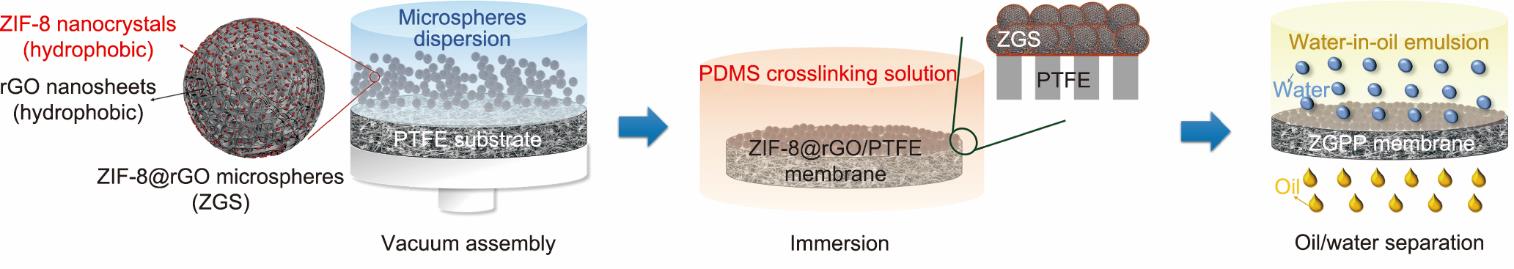

基于上述分析,本研究发展了一种新型超疏水膜,具体制膜过程如图1所示。首先将一定量的ZIF-8@rGO微球(以下简称“ZGS”)通过真空抽滤法组装在PTFE基膜上,其后将组装ZGS后的PTFE基膜浸入聚二甲基硅氧烷(PDMS)交联溶液中,使ZGS微球紧密黏附在PTFE基膜表面,从而获得ZGS@PDMS/PTFE膜(即ZGPP膜)。ZGPP膜具有超润湿特性和丰富的孔隙,展现出了高效油水分离和对不同表面活性剂稳定的油包水乳化液(SSE)的破乳潜力。

《图1》

图1 ZGPP膜的制备及其分离油包水乳液中有机组分的示意图。PDMS:聚二甲基硅氧烷。

《2、 结果与讨论》

2、 结果与讨论

《2.1 ZGPP膜的表面形貌与润湿性》

2.1 ZGPP膜的表面形貌与润湿性

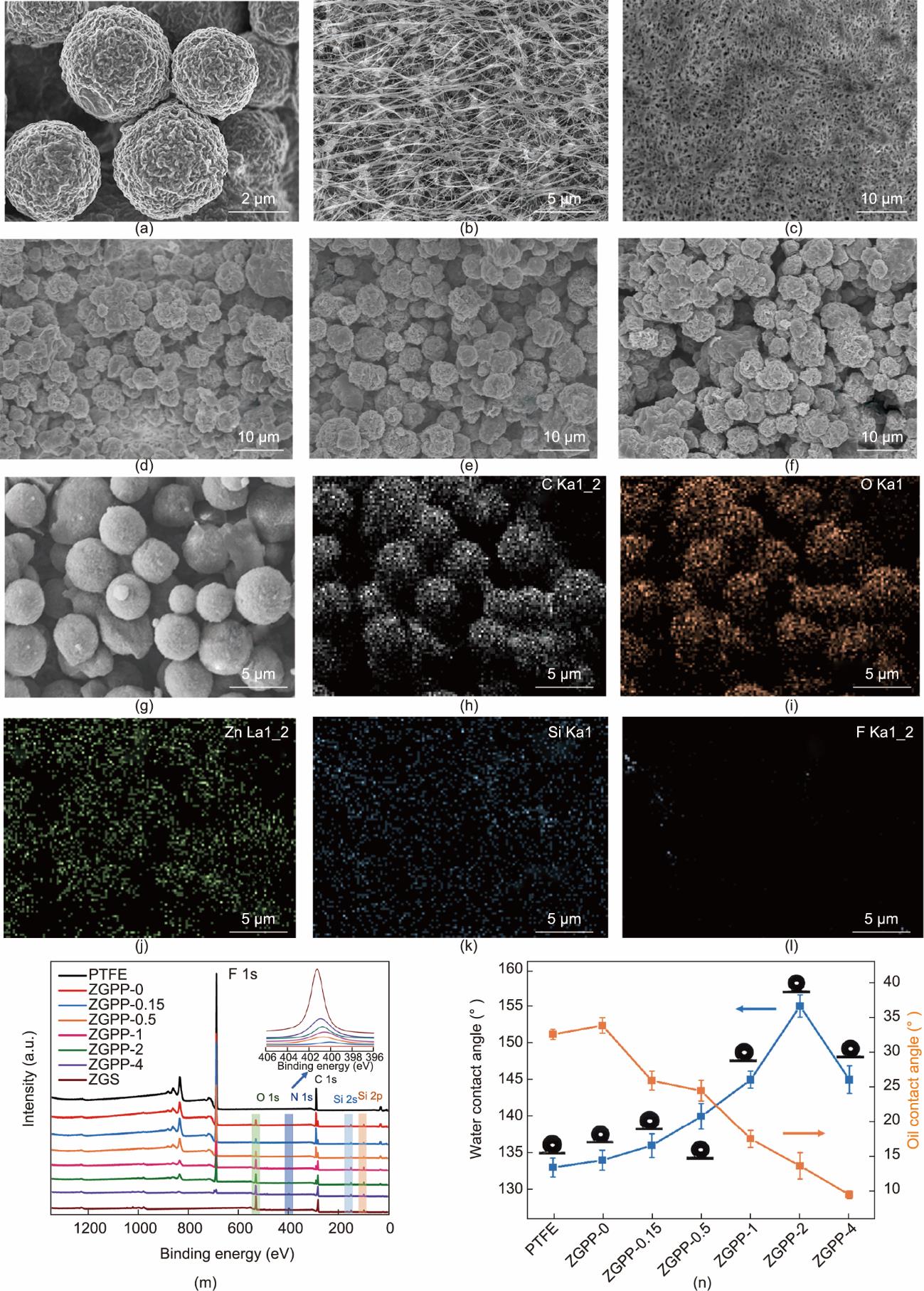

如图1所示,ZGPP膜由ZGS、PDMS和PTFE三部分组成。尽管ZGS与PDMS之间以及PDMS与PTFE之间的相互作用主要是范德华力,但交联的PDMS形成的网络状结构可将微球牢牢固定在PTFE基膜上[38],且由于聚合物链的相互缠绕作用,PDMS与PTFE之间也具有很强的黏附力[39‒40]。由图2(a)可知,所制备的ZGS复合材料为规则球形,粒径约为3~5 μm,表面具有独特的微纳米阶层结构。PTFE微滤膜的孔径为0.22 μm [图2(b)]。同时制备了ZGS负载量为0、0.15 mg·cm-2、0.5 mg·cm-2、1 mg·cm-2、2 mg·cm-2、4 mg·cm-2的ZGPP膜,分别命名为ZGPP-0、ZGPP-0.15、ZGPP-0.5、ZGPP-1、ZGPP-2、ZGPP-4。浸渍PDMS后,ZGPP-0膜的孔径相比PTFE基底明显减小[图2(c)]。不同ZGS添加量的ZGPP膜表面形貌差异较大。当ZGS的负载量较低(如0.15~1 mg·cm-2)时,ZGS微球无法完全覆盖膜表面,留有较大的孔隙[图2(d)、附录A中的图S1和图S2(b)~(d)]。随着负载量的增大(2~4 mg·cm-2),ZGS微球可以相对均匀地分散在表面[图2(e)、(f)],形成厚度为20~37 μm的完整ZGS层[附录A中的图S2(e)、(f)]。但由于ZGS微球之间的结合力较弱,即使浸渍了PDMS,37 μm厚的ZGPP-4膜层在分离过程中容易脱落。ZGS负载量为2 mg·cm-2的膜具有更好的结构稳定性[图2(e)],因此对ZGPP-2膜进行了详细的结构表征和分析。

《图2》

图2 (a)ZGS的SEM图;(b)PTFE基底的表面SEM图;(c)~(f)分别为ZGPP-0、ZGPP-1、ZGPP-2和ZGPP-4膜的表面SEM图;(g)~(l)ZGPP-2膜的EDXS图;(m)PTFE基底及不同ZGS负载量的ZGPP膜的XPS图;(n)室温下不同ZGPP膜表面的水、油(甲苯)接触角值。

利用EDXS能谱对ZGPP-2膜表面元素分布进行分析。如图2(g)~(l)所示,膜表面可以检测到C、F、O、N、Si和Zn等6种元素。Zn(La1_2)元素主要源于ZGS的ZIF-8纳米晶体[图2(j)],其分布也呈现明显的球形,表明ZIF-8纳米晶体在ZGS微球上分布均匀。由图2(k)可知,PDMS均匀覆盖于微球及膜表面。F(Ka1_2)元素主要存在于PTFE基膜,但探测到的F元素极少[图2(l)],说明PTFE基膜被ZGS微球完全覆盖。

进一步通过X射线光电子能谱(XPS)对ZGPP膜的表面元素进行了分析。如图2(m)所示,401.8 eV处的N1s峰表明ZGPP膜表面存在ZIF-8。随着ZGS负载量的增大,689.8 eV处PTFE基膜的F1s峰强减弱。C1s在ZGPP膜上出现了两个峰,分别为292.08 eV处的C‒F和285.08 eV处的C‒Si,其中,C‒F峰随着ZGS负载量的增大逐渐消失,这两处变化都表明ZGS在PTFE基底上分布良好并覆盖均匀。此外,由于XPS探测深度低于10 nm,ZGPP膜的XPS峰谱图中N1s的存在也间接证实PDMS层的厚度较薄,并不会完全覆盖ZGS微球表面的微纳米阶层结构。附录A中的图S3为傅里叶变换红外(FTIR)光谱。PTFE基膜的红外峰主要为1215 cm-1和1150 cm-1处的C‒F伸缩振动峰。不同ZGS负载量的ZGPP膜均含有PDMS的特征峰,分别为1018 cm-1处的Si‒O伸缩振动峰、804 cm-1处的C‒Si伸缩振动峰和2965 cm-1处的C‒H伸缩振动峰,表明PDMS在多层次ZGS堆积之后仍然可以均匀覆盖在膜表面。与XPS结果类似,FTIR中的C‒F伸缩振动峰的峰强随着ZGS负载量增加逐渐减弱,也表明PTFE基底逐渐被ZGS所覆盖。

通过接触角仪对ZGPP膜表面的润湿性能进行了表征[图2(n)]。ZGS在空气中的水接触角(WCA)为158°,具有优异的超疏水性,这与之前的研究结果一致[37]。ZGPP膜的WCA随ZGS负载量的增加先增大后减小,但负载量过大时,ZGS易发生聚集堆叠,导致表面高度差过大,使ZGS微球间的空隙分布不均,膜表面的微纳结构优势无法充分发挥。当ZGS负载量增加到4 mg·cm-2时,表面微球有明显脱落现象,膜表面微纳米阶层结构被破坏,WCA随之减小。ZGPP-2膜表面的WCA高达155°,为超疏水表面。

油接触角(OCA)用于分析ZGPP膜表面对油的润湿性,可根据油滴滴落的瞬间值计算。随着ZGS负载量增加,OCA逐渐降低,表明ZGPP膜的亲油性增强。如附录A中的图S4所示,超亲油ZGS的孔结构及膜与ZGS之间的PDMS的自由体积有利于有机相(如甲苯或乙醇)的渗透。ZGPP膜的ZGS负载量越大,油滴在ZGPP膜表面停留的时间就越短。接触角测量结果表明,ZGS的微米纳阶层结构对膜表面的超疏水性具有重要影响。

《2.2 ZGPP膜对SSEs的分离性能》

2.2 ZGPP膜对SSEs的分离性能

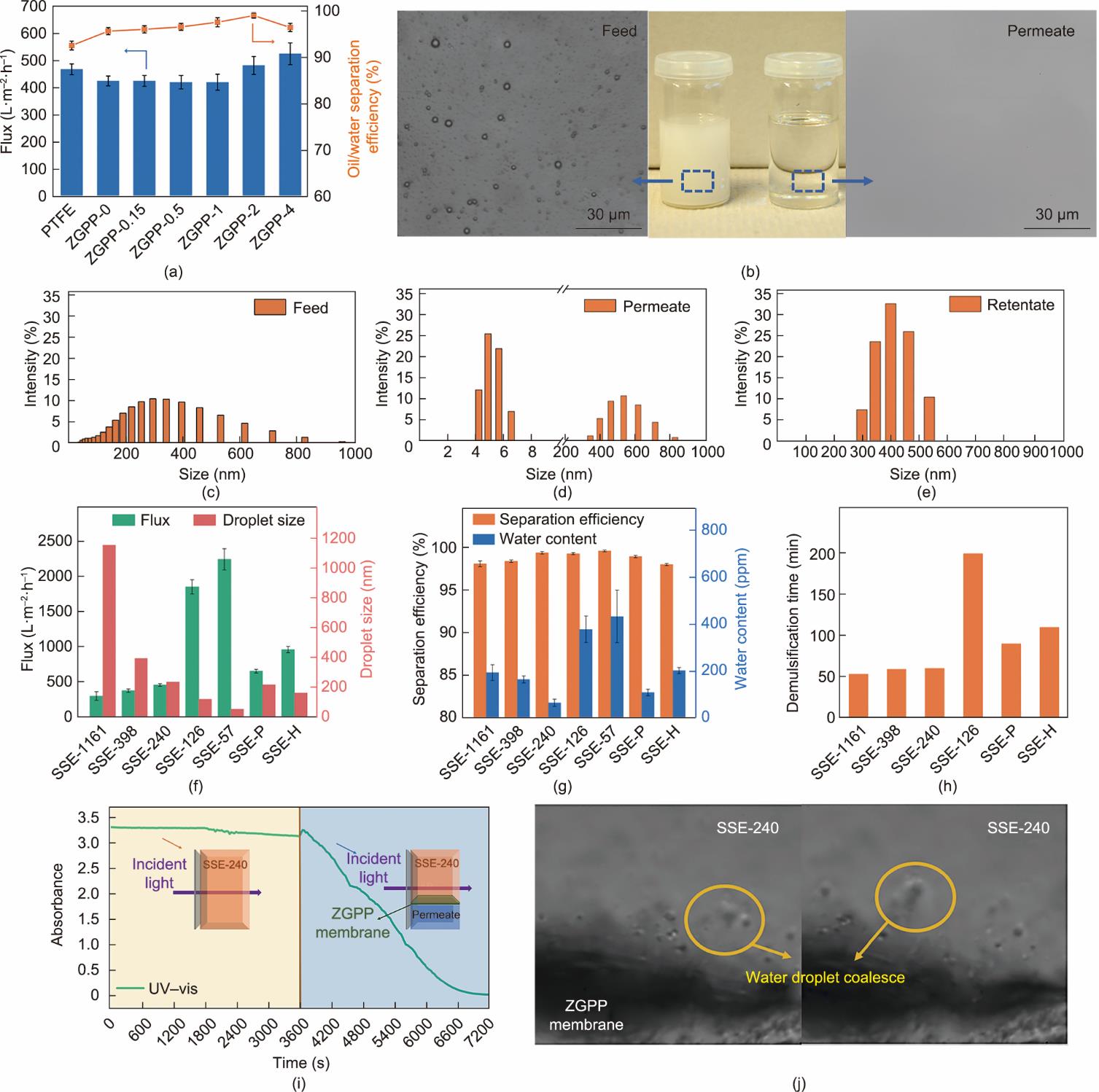

为探究ZGPP膜的分离性能,分别配制了不同有机相(如甲苯、石油醚、正庚烷)与不同含水量的SSEs,并采用DLS测定其乳化液滴粒径分布范围,结果如附录A中的图S5所示。将制备的超疏水ZGPP膜固定在真空过滤器中,其后在膜的上方倒入SSEs并使其自发渗透。以平均液滴尺寸为240 nm的甲苯乳液(SSE-240)为例,如图3(a)所示,SSE-240被成功分离,且随着ZGS负载量的增加,ZGPP膜的分离效率从92.53%提高到99.61%,同时渗透通量也略有提高,透过液有机相纯度在99.99%以上。在不同ZGPP膜中,ZGPP-2膜的分离效率最高,即使增加跨膜压力(0.15~0.5 bar),ZGPP-2膜对SSE-240的分离效率仍超过98.2%(附录A中的图S6)。在较高ZGS负载量下,ZGPP膜由疏水到超疏水特性的转变提高了其对SSEs的分离效率。

《图3》

图3 (a)SSE-240在ZGPP膜上的油水分离性能(操作条件:0.15 bar,室温);(b)SSE-240进料液和透过液的光学显微镜图像和照片;(c)~(e)SSE-240分别在进料液、透过液和残留液中的液滴尺寸分布;(f)ZGPP膜通量与SSEs平均液滴粒径(操作条件:0.15 bar,室温);(g)ZGPP-2膜对SSEs的分离效率与透过液含水率;(h)ZGPP-2膜对不同乳液的破乳时间(操作条件:无额外跨膜压力,室温);(i)ZGPP-2膜对SSE-240乳液破乳过程的紫外-可见吸光度数据图(波长为500 nm);(j)SSE-240乳液破乳过程中水滴聚并的光学显微镜图像(见附录A中的视频S1)。SSE-1161、SSE-398、SSE-126和SSE-57分别代表基于甲苯的SSEs,平均液滴尺寸分别为1161 nm、398 nm、126 nm和57 nm。SSE-P和SSE-H分别代表基于石油醚和正庚烷的SSEs。详细信息见附录A中的表S1。

分别对比经ZGPP-2膜分离前后的SSE-240照片,如图3(b)所示,乳液变成透明状,表明膜具有良好的分离性能。由图3(b)中的进料液(SSE-240)和透过液的光学显微镜图像可知,透过液中的微小水滴几乎消失。图3(c)为所测定的进料液滴尺寸分布,可以看出,分离前乳化液中水滴的尺寸分布较广(43~955 nm)。但透过液(水含量低于0.01 wt.%)中[图3(d)],粒径在200~850 nm的乳化水滴大部分消失,仅剩粒径在4~7 nm之间的纳米液滴。这些液滴主要来自表面活性剂溶解而形成的胶束,并非乳化水滴[41]。残留液中水滴的最大尺寸值变大[图3(e)],表明乳化的液滴在分离过程中发生了汇聚。

ZGPP-2膜对不同SSEs的分离性能如图3(f)、(g)所示。当跨膜压力为0.15 bar时,SSE-57的甲苯通量高达2254 L·m-2·h-1,甲苯/水的分离效率为99.57%。相比之下,传统膜通常需要更高的跨膜压力来实现分离过程(附录A中的表S2),以PTFE/氟化乙烯丙烯(FEP)膜为例,在0.5 bar [13]的跨膜压力下,甲苯通量仅为134~204 L∙m-2∙h-1。

根据水滴尺寸大小分布,SSE-57属于纳米乳液,纳米级的水滴可以增加乳化水滴与膜表面的接触面积。随着接触面积的增加,纳米乳液中的水油界面平衡受到干扰,从而提高分离性能。乳液接触ZGPP-2膜后,在进料液中呈现乳白色,在透过液中为透明状态,表明ZGPP膜具有较好的破乳能力。鉴于本研究使用的跨膜压力比文献报道的压力低3~10倍(附录A中的表S2),ZGPP膜对微米乳液和纳米乳液的优异分离性能则主要是基于膜表面的接触破乳机制。

此外,还研究了在无额外跨膜压力下膜对SSEs的接触破乳性能。如图3(h)所示,ZGPP-2膜对乳化水滴平均粒径不同的SSEs皆具有破乳效果,而PTFE基底对SSEs并未发生破乳现象。ZGPP-2膜可以在53~200 min内对平均液滴尺寸在126~1161 nm范围内的SSEs完全破乳。如附录A中的图S7所示,破乳状态始于20 min左右,进而澄清面积增大,70 min时乳白色乳液变成完全透明。经过卡尔费休水分仪检测,上清液中水分含量低于0.01 μg∙μL-1,表明油包水乳液SSE-240成功破乳。即使是乳化水滴粒径低于100 nm的纳米乳液,ZGPP-2膜也表现出了良好的破乳能力。例如,对于平均液滴尺寸为57 nm(SSE-57)的纳米乳液,ZGPP-2膜在室温下停留200 min后,乳液破乳为一半澄清一半乳液的状态(附录A中的图S8)。当温度升高至40 ℃时,纳米乳液在180 min内得到完全破乳(附录A中的图S9)。

进一步通过紫外-可见吸光度实验对SSE-240破乳过程进行研究,实验操作条件为室温,波长为500 nm,结果如图3(i)所示。SSE-240乳液在0~3600 s内吸光度高(约3.25)且稳定,SSE-240内的乳化水滴降低了乳液的透光率,增大了吸光度。在3600 s内保持高吸光度值表明乳液均一稳定。加入ZGPP-2膜后,比色皿中溶液吸光度持续降低。当实验时间达到7200 s时,吸光度接近零。这说明ZGPP-2的膜存使SSE-240乳状液的液滴发生了聚集的趋势[图3(j)],乳液的稳定性被破坏,进而导致SSE-240的破乳。

《2.3 分离机理分析》

2.3 分离机理分析

为揭示分离机理,通过LF-NMR测量膜材1H横向弛豫时间T2,用于分析膜孔隙大小或分子约束程度的信息。T2分布图所对应的横向弛豫时间越短,说明孔径越小,相对应的,T2横向弛豫时间越长,孔径越大[42]。T2弛豫时间小于100部分的甲苯通常归于样品表面的结合甲苯。在PTFE膜的T2弛豫时间分布上,可以观察到两个T2峰(附录A中的图S1):102~103 ms和103~104 ms,这主要是由于甲苯在膜不同孔径大小的孔中的运动,这两个峰分别对应孔径小于100 nm和孔径大于100 nm的孔。对于ZGPP膜,由于PTFE基膜的部分孔隙被PDMS填充,102~103 ms的T2峰消失。ZIF-8纳米晶体孔窗口的理论计算值为0.34 nm,柔性骨架可使孔窗口尺寸增大至0.43 nm,但仍然远小于甲苯分子直径(0.55 nm),即甲苯分子无法通过ZIF-8的微孔,因此ZGS的T2信号分布只出现在103~104 ms。随着ZGS负载量的增加,ZGPP膜在103~104 ms之间T2峰的面积趋于减少,T2弛豫时间最高峰值逐渐接近ZGS。

附录A中的图S11展示了液滴在理想表面稳定时形成的气液固界面张力平衡。由Young方程描述:

(1)

式中,θ为接触角;γs-g为固/气界面的表面张力;γl-g为液/气界面的表面张力;γl-s为液/固界面的表面张力。

众所周知,表面张力γl

附录A中的图S13展示了ZGPP-2膜的油(石油醚)下水接触角为145°±0.9°。根据Young方程,水滴停留在油下的固体表面时,油相/水相/固相在膜表面存在热力学平衡,膜表面与油相界面的表面张力小于与水相的表面张力,ZGPP膜表面对油的亲和力大于对水的亲和力。因此,当乳化水滴周围的油被ZGPP膜吸引时,水滴周围的水/油界面不稳定,易引起乳化水滴破裂并使水分子聚结。

《2.4 分子动力学模拟分析》

2.4 分子动力学模拟分析

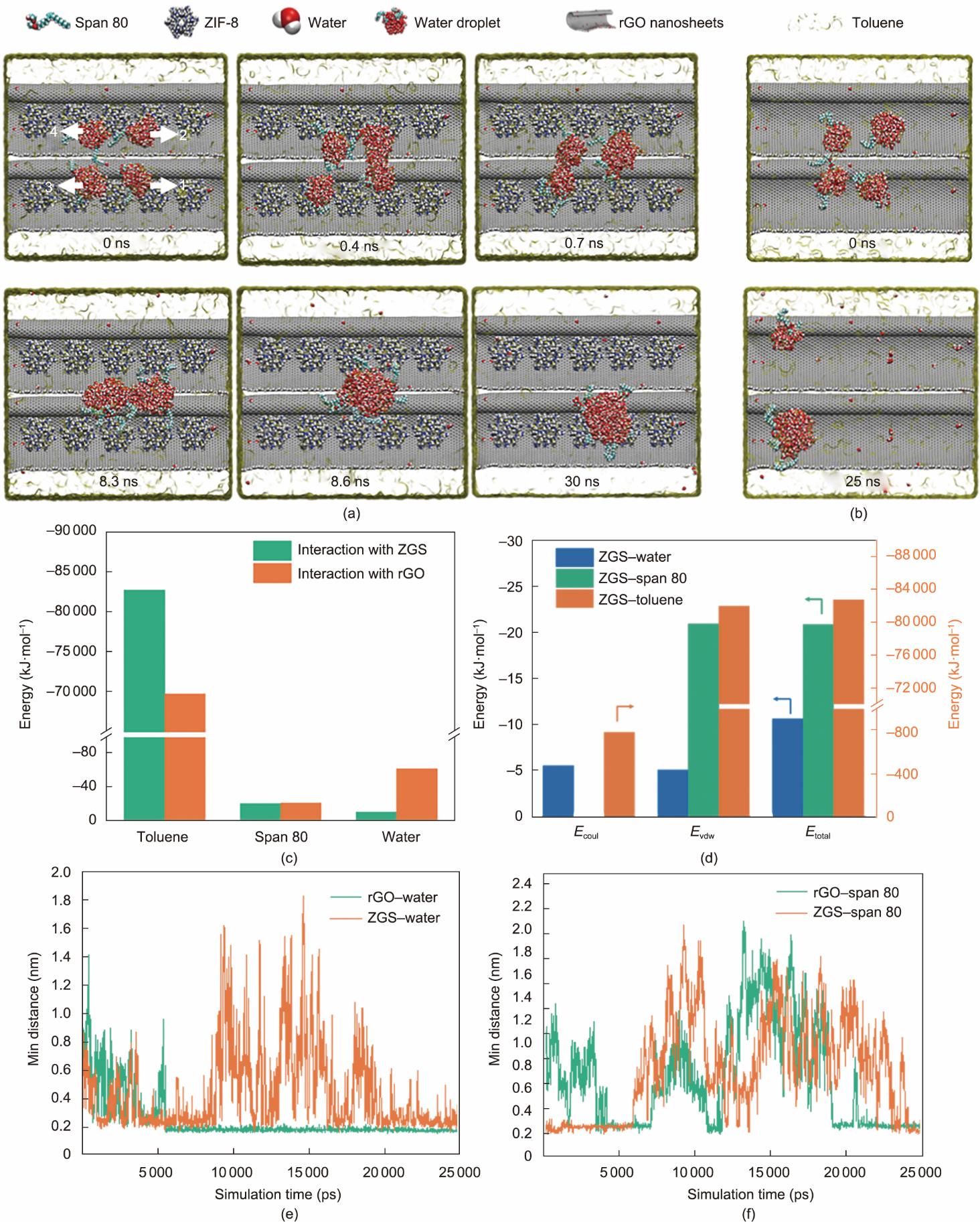

为进一步了解接触破乳的机理,对表面活性剂稳定的油(甲苯)包水乳液与ZGS表面、rGO表面的相互作用进行了分子动力学(MD)模拟(附录A中的图S14)。图4(a)为表面活性剂稳定的甲苯水乳液在ZGS微球弯曲表面接触破乳过程的模拟结果。水滴聚并引起破乳进而实现对油水乳液的分离。从模拟结果可以看出,ZGS表面模拟过程分别进行到0.4 ns、0.7 ns和8.3 ns时,乳化水滴发生聚并。然后4个水-司盘-80(表面活性剂)纳米液滴在8.6 ns时完全聚并保持到30 ns。图4(b)显示了表面活性剂稳定的甲苯水乳液在rGO纳米片弯曲表面的快照,4个纳米液滴在模拟期间并未完全聚并。

《图4》

图4 (a)表面活性剂稳定的甲苯水乳液在ZGS纳米片表面破乳过程的模拟图(为方便观察,甲苯显示为透明状);(b)表面活性剂稳定的甲苯水乳液在rGO纳米片表面破乳过程的模拟图;(c)模拟过程中ZGS、rGO表面对甲苯、司盘-80和水的平均相互作用能(模拟时间:25 ns);(d)模拟破乳过程中ZGS表面与水、甲苯和司盘-80之间的范德华能、库仑能与总相互作用能的平均值(模拟时间:25 ns);模拟过程中rGO、ZGS表面与水(e)、司盘-80(f)之间的最小距离变化。

通过计算接触破乳过程中的相互作用能定量分析接触破乳过程。如图4(c)所示,计算所得的相互作用能均为负值,说明存在的相互作用力为吸引力。ZGS-水之间的相互作用能明显小于rGO-水之间的相互作用能,从-62.2 kJ·mol-1减小到-10.7 kJ·mol-1,ZGS-甲苯之间的相互作用能远大于rGO-甲苯之间的相互作用能,从-69 794.4 kJ·mol-1变成-82 784.8 kJ·mol-1,这些变化表明,ZGS表面的ZIF-8纳米晶体和褶皱状的rGO纳米片形成的独特微纳米阶层结构,有效地增强了膜表面的疏水性和亲油性。

对ZGS表面与各相之间的相互作用能(包括范德华能和库仑能)做进一步的计算分析。如图4(d)所示,对于ZGS-水、ZGS-司盘-80和ZGS-甲苯,库仑能远小于范德华能,说明ZGS与乳液之间的作用力主要是范德华力。ZGS-水的范德华能和库仑能远低于ZGS-司盘-80和ZGS-甲苯的范德华能和库仑能,这主要是因为ZGPP膜的超疏水性使ZGS与水之间的吸引力减弱[图2(n)]。因此,当油(甲苯)包水乳液向ZGPP膜表面移动时,ZGS-司盘-80引力会打破司盘-80与水滴间的界面平衡,使水滴运动并聚并[图3(j)、附录A中的视频S1]。由于ZGS与甲苯之间的范德华力较大,甲苯很容易通过膜,完成乳液的分离及破乳过程(附录A中的图S15)。本研究还通过DLS分析了残留液中大尺寸水滴的形成过程,如图3(e)所示,液滴平均粒径增大至408 nm,进一步证实接触破乳过程发生了纳米水滴的聚并。

图4(e)为模拟过程中rGO表面、ZGS表面与水之间的最小距离。rGO纳米片表面与水分子之间的最小距离在0.16 nm左右,并且从5.5 ns到模拟结束几乎没有改变,紧密接触,说明水分子吸附于材料表面。ZGS材料表面,水分子与膜之间的最小距离随时间波动较大,而且最小距离也变大,这证明ZGS微纳米阶层结构表面不易发生水吸附,可以有效减少膜污染。ZGS表面、rGO表面与司盘-80之间的最小距离展现出了相似的模拟结果[图4(f)]。ZGS-司盘-80和ZGS-水之间的最小距离波动表明ZGPP膜易于清洗。

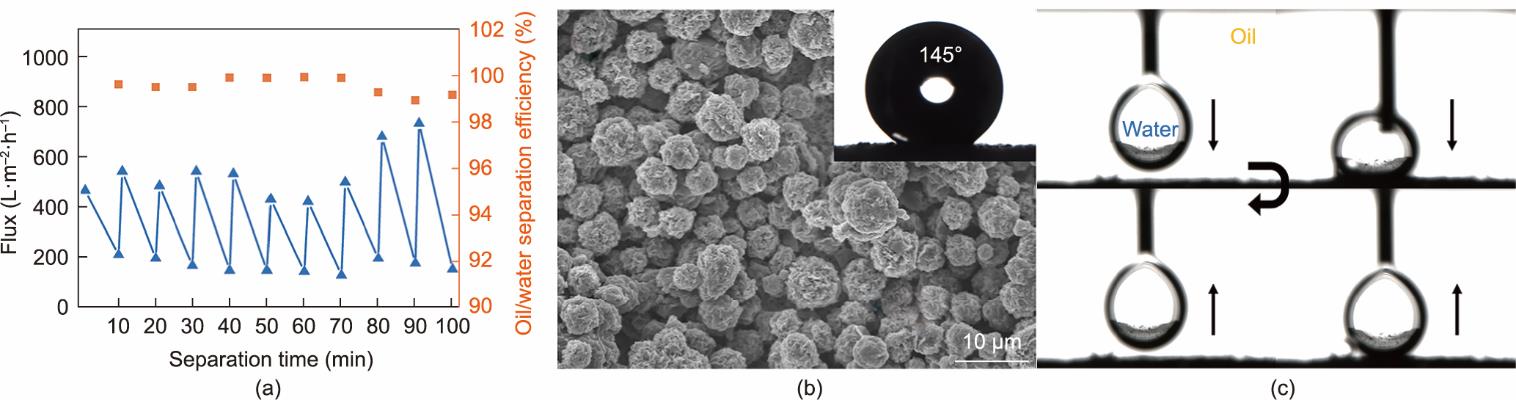

为评价ZGPP-2膜的稳定性,对SSE-240油包水乳液进行了连续分离测定,如图5(a)所示。100 min后,ZGPP膜分离性能无明显下降,分离效率为99.2%,通量为730 L·m‒2·h‒1。ZGPP膜具有良好的抗污染性能,每次循环结束后,分离性能可通过简单的洗涤恢复。在完成8个分离循环后,膜的通量略微增加,可能是由于极少量的游离ZGS脱落而导致的。即便如此,经过10次分离循环后,ZGPP-2膜仍然呈现出较高的WCA,且表面的ZGS微球分布良好[图5(b)]。图5(c)显示了油(石油醚)下水滴与ZGPP-2膜之间的接近、接触和脱离过程,即使施加外力使水滴产生严重变形,水滴仍很容易从ZGPP-2膜表面脱离。这些结果表明,ZGPP-2膜具有良好的耐久性和稳定性,在油水乳液分离中具有良好的应用前景。

《图5》

图5 (a)ZGPP-2膜稳定性测试;(b)ZGPP-2膜循环10次后的SEM图及WCA(见右上角图片);(c)油(石油醚)下水滴在ZGPP-2膜表面接触、脱离过程。

《3、 结论》

3、 结论

总之,本研究提出了一种“接触破乳”概念来设计用于油包水乳液分离的高性能破乳膜。ZGS通过真空辅助法组装于PTFE基膜表面,进而与交联的PDMS结合可获得新型破乳膜。通过对ZGS负载量的调控可以使膜表面产生超疏水和强亲油特性,实现自然、快速的破乳过程。所制备的膜对微米、纳米乳液均展现出了良好的分离效率和较高的渗透通量,在分离表面活性剂稳定的油包水乳液时具有巨大应用潜力。

京公网安备 11010502051620号

京公网安备 11010502051620号